惰气熔融-红外吸收法测定铝硅、铝锡中间合金中氧含量

曹海华,魏 东,李 佗

(西安汉唐分析检测有限公司,陕西 宝鸡 721014)

铝硅和铝锡中间合金是钛合金中常用的添加剂,铝硅中间合金是TB8、TB14、TB17、TC6、TC8、TC9、TC16等多种钛合金硅元素的添加剂,铝锡中间合金是TA7、TC9、TC10、TC12等多种钛合金锡元素的添加剂。氧作为间隙元素,影响钛合金物理性能[1,2],为从源头控制钛合金质量,对中间合金的氧含量也提出要求,标准YS/T 776-2011规定钛合金用铝硅中间合金中氧含量小于0.20%,标准YS/T 7824-2012规定钛合金用铝锡中间合金中氧含量小于0.35%。

目前,关于中间合金中氧元素测定方法有行标YS/T 1075.7-2015,采用红外法测定钒铝[3,4]、铬铝[5]中氧及脉冲色谱法测定钼铝[6]中氧也有报道。此类合金添加了高熔点钒、钼,通过采用助熔剂镍、锡、碳或几种组合就能达到较好的效果。在铝硅中间合金中,硅的熔点虽然达到1 410℃,但一般添加量仅11%,铝锡中间合金含锡约37%,铝、锡均为低熔点,熔融时极易挥发,挥发的铝粉吸附在上电极,铝亲氧性强,吸氧严重,导致氧测定值偏低且不稳定。

针对铝硅、铝锡中间合金中氧含量的检测需求,而目前缺乏相应的检测方法及相应的标样,其中氧的测定少有报道。周正强[7]采用库仑法测定了铝硅中氧含量,刁伟涛[8]朱跃进[9]亦采用库仑法测定了铝粉中氧含量。随着仪器的更新及检测技术的发展,目前测定金属材料中氧应用最广泛的方法为惰性熔融红外法。现基于惰气熔融-红外吸收法探讨了熔融方式、分析功率、称样量等条件参数对氧测定值影响,通过采取合适的浴料,解决了铝挥发吸氧,导致结果偏低及不稳定的问题,制定了测定铝硅、铝锡中间合金氧含量测定方法,操作过程简便,检测迅速,回收率试验及重复性试验结果良好。

1 试验部分

1.1 主要仪器和试剂

ON736氧氮测定仪(美国LECO公司);SQP电子天平(赛多利斯):d=0.01 mg。仪器参数:脱气时间20 s,分析延迟25 s,氧积分延迟2 s,分析时间为36 s。

501-149铜标准样品(美国LECO公司):批次号0363-5,ω(O)=(0.067 5±0.000 7)%;501-147铜标准样品(美国LECO公司),批次号0656,ω(O)=(0.023 9±0.000 3)%;高纯铜屑(美国LECO公司),ω(O)≤0.001 0%;锡粒(成都科隆化学品有限公司):ω(O)≤0.001 0%;高纯石墨粉(美国LECO公司);镍丝/镍篮(西安科瑞博新材料科技有限公司):ω(O)<0.000 5%;光谱纯石墨套坩埚(西安科瑞博新材料科技有限公司);氦气(载气,宝鸡弘升气体有限公司):φ≥99.999%。

1.2 试验原理

样品落入坩埚中,在氦气保护下加热熔融样品,氧在高温下被石墨还原生成大量CO,利用灼热的CuO试剂将CO氧化成CO2,进入红外吸收池中检测。

1.3 试验方法

试样预处理:为保证样品的均匀,又要避免机械粉碎表面氧化,导致氧含量增加,将铝硅、铝锡合金片状试样剪成2~5 mm小颗粒,用四氯化碳洗净吹干备用。

将仪器预热至各参数稳定后,测定仪器空白,采用铜标准样品501-149至少分析3次,校准仪器;加载样品,分析结束后电脑自动显示氧的测定结果。

2 结果和讨论

2.1 标样

氧氮分析仪在分析前必须用已知氧氮含量的标样进行校准,铝中氧氮标样未见报道。周正强采用惰气熔融库仑法测定铝硅合金中氧时,采用光谱纯三氧化二铝及二氧化硅按一定比例配制成标样,朱跃进测定铝粉中氧时同样采用光谱纯三氧化二铝作为标样,采用此方法可使校准标样与待测组分最接近,但操作手续较繁琐,目前相关报道多采用钢标校准仪器。铝硅、铝锡中间合金熔点低,钢与铝性质、熔点差异大,采用钢标校准需要较高的功率,功率越高,铝挥发越严重,大量的金属粉尘对分析结果及系统有较大的影响,因此分析中选用熔点较低的铜标样来校准仪器。

2.2 熔融方式

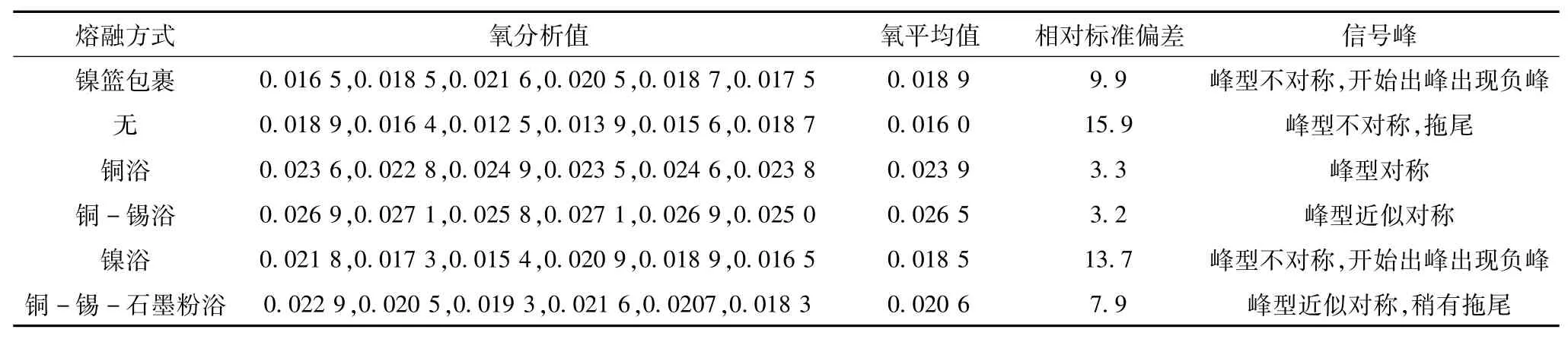

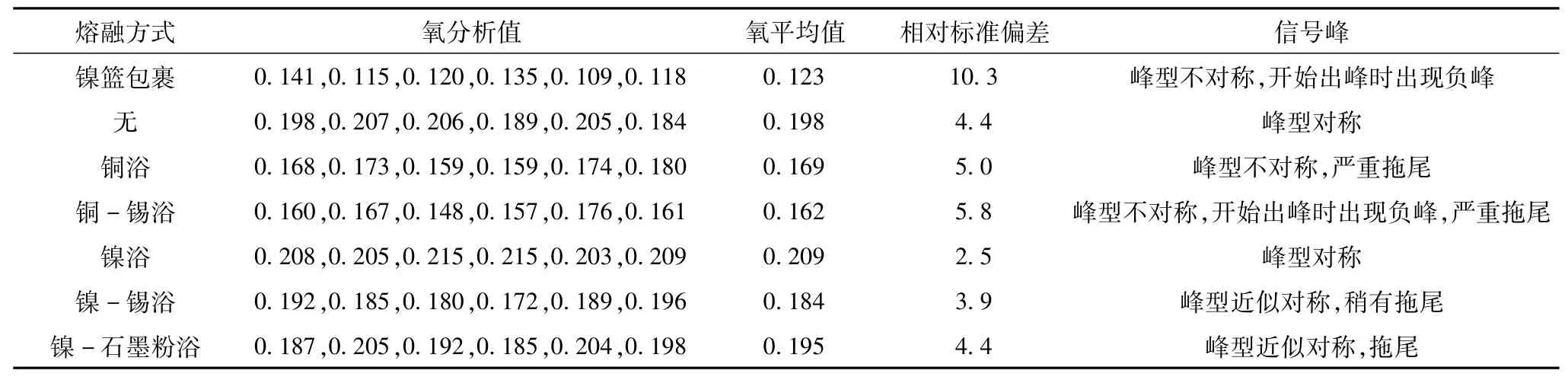

采用铜标校准仪器,比较了镍篮包裹、无助熔剂及添加浴料不同熔融方式下氧的检测结果。浴料选用的材料一般有镍、铜、锡、石墨粉,浴料法尝试了铜锡浴、镍浴、铜锡石墨粉浴。试验中称取铝硅、铝锡试样0.20 g,比较了不同熔融方式铝硅、铝锡中间合金分析结果见表1、表2。

表1 不同熔融方式铝硅中间合金分析结果 %

表2 不同熔融方式铝锡中间合金分析结果 %

由表1可知,采用铜锡浴测定铝硅合金中氧信号峰正常,氧分析值稳定且较高,镍篮包裹加入及镍浴,氧的测定值偏低,表现为开始出峰即出现负峰,主要由于开始熔融时低熔点的铝大量挥发,聚集在上电极吸氧导致测定结果偏低,无助熔剂同样存在以上问题,从上电极的污染情况及坩埚熔渣观察,无助熔剂时铝几乎完全挥发,导致结果偏低更严重,数据偏差更大。铝硅合金铝含量接近90%,铜锡的挥发能增加金属熔融时蒸气压,能有效抑制铝的挥发,避免挥发的铝粉对氧的吸附,试验最终确定铜锡浴为最佳浴料,铜锡比例为5∶1,浴料总量为0.6 g。对于铝锡合金,无浴料和镍浴获得较好的结果,铝锡中间合金含约37%的锡,锡熔点低,易挥发,能起到和铝硅分析中铜浴相同的效果,考虑到无浴料上电极挥发物过多,对系统及后续的测定造成较大影响,采用镍浴。加入石墨粉对两合金均不利,石墨粉不能与浴料均匀熔融,漂浮在溶体上层,不利于氧的释放,试验最终确定镍为铝锡合金氧的测定最佳浴料,用量为1 g。

2.3 分析功率

由于标样和样品性质存在差异,设置的分析功率需保证标样和样品都释放完全。分析中固定脱气功率5 500 W,分析功率4 000~5 000 W,考察不同分析功率下铜标样501-147,ω(O)=(0.023 9±0.000 3)%和样品的测定结果,见表3。

表3 不同分析功率下标样和样品测定结果

由表3可见,分析功率设定在4 600~5 000 W,标样氧测定值相对稳定,铝硅、铝锡样品氧含量的测定值分别在4 300 W、4 600 W达到最高。功率过高挥发物过多,标样及样品氧测定值均有所下降。功率低于4 300 W铝硅合金挥发物极大减少,继续降低功率,氧释放峰变宽,分析时间延长。功率低于4 600 W时,以镍为浴料的铝锡合金由于镍不能良好熔融,分析峰开始变宽拖尾。考虑到分析功率太大时挥发物过多,造成的仪器损耗和能耗都大,采取分析功率4 600 W校准仪器,铝硅、铝锡中间合金分析功率分别为4 300 W、4 600 W。

2.4 分析质量

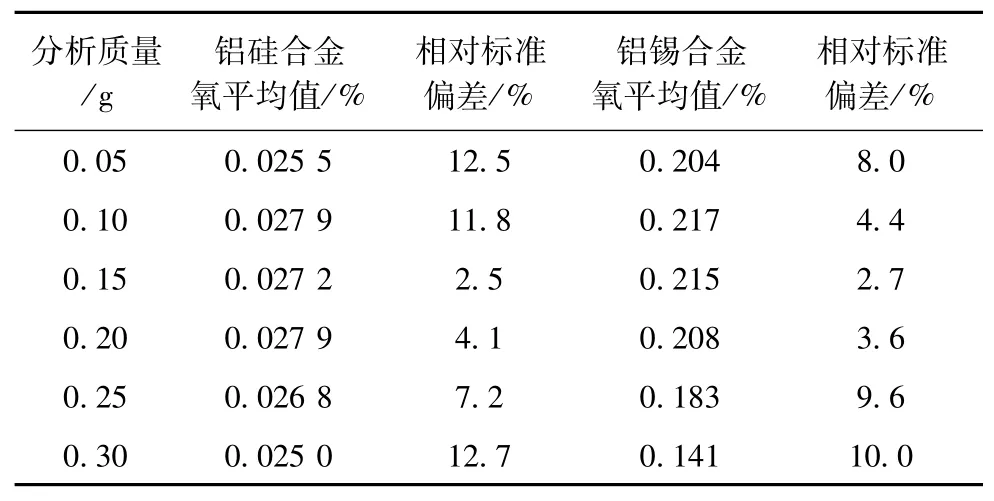

采取铜标样校正仪器,在以上优化条件下,考察了分析质量0.05~0.30 g氧的测定结果,结果见表4。

表4 分析质量对结果的影响

由表4可见,对于铝硅中间合金,称样0.15~0.25 g,相对标准偏差较小,结果稳定,对于铝锡中间合金,称样0.10~0.20 g,结果良好。

2.5 空白试验

按优化条件将铜-锡浴及镍浴分别做空白试验,铜锡浴空白平均值为0.000 58%,空白相对标准偏差为0.000 49%,镍浴空白平均值为0.000 055%,空白相对标准偏差为0.000 28%。以3倍空白标准偏差计算得到铝硅中氧的检出限为0.002%,铝锡中氧的检出限为0.001%,以10倍空白标准偏差计算得到铝硅中氧的定量限为0.005%,铝锡中氧的定量限为0.003%。

2.6 精密度

综合以上试验条件,对以上铝硅、铝锡样品进行精密度试验,结果见表5。

表5 精密度试验 %

2.7 加标回收试验

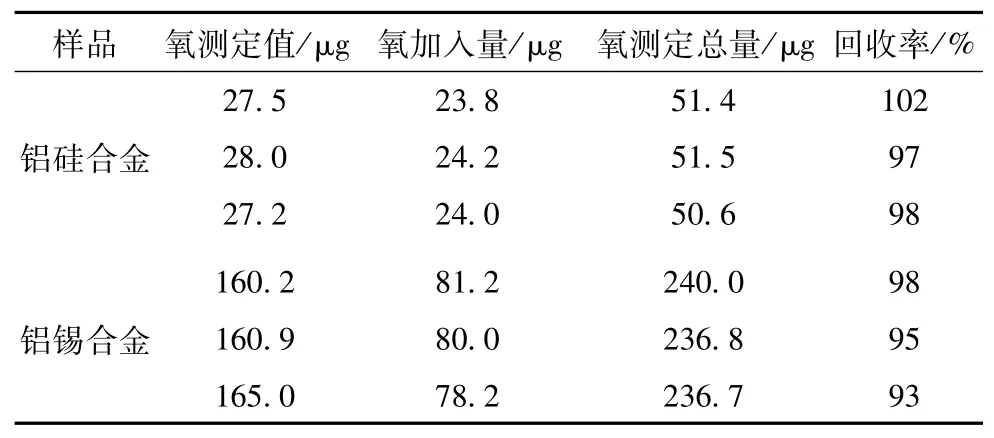

称取0.10 g铝硅中间合金样品,加入约0.10 g铜标501-147样按照试验方法进行测定,进行加标回收试验,称取0.08 g铝锡中间合金样品,加入约0.12 g铜标样501-149进行加标回收试验,结果表明,铝硅中间合金氧的回收率为97%~102%,铝锡中间合金氧的回收率为93%~98%,加标回收试验结果见表6。

表6 加标回收率试验

3 结 论

采用上述优化条件测定铝硅、铝锡中氧,结果稳定,加标回收率较好。该方法操作简便,精密度良好,可应用于钛合金用铝硅、铝锡中间合金中氧含量的测定。