从铅冶炼底吹炉烟灰中回收镉的试验研究

欧亚晖

(郴州市金贵银业股份有限公司,湖南 郴州 423038)

金属镉是稀贵有色金属,是Ni-Cd充电电池的重要原材料,本身无毒,但其化合物毒性很大,属国家“三废”排放标准中严格控制的第一类有害物质[1]。镉的主要矿物为硫镉矿,伴生于铜、铅、锌矿石中。镉在浮选时大部分进入精矿,在冶炼、焙烧时富集于烟尘或炉渣中。据统计,世界上每年由冶炼厂和镉加工处理厂释放到大气中的镉大约1 000 t,约占排入大气中总镉量的45%。随着镉和其伴生金属需求量的快速增加,镉烟尘污染越来越严重。另一方面,镉的蓄积性很强,因此对镉进行回收、控制其排放就具有重要的现实意义和经济意义[2]。镉的提取主要包括从矿渣中湿法提镉和从富含镉烟尘中提镉。镉在铅精矿中的含量较低,但经过系统循环富集后,烟灰中的镉高达10%以上。系统中的镉只能富集到一定程度,再高的话,挥发损失严重。含镉化合物的烟雾或烟尘逸入空间,会污染环境。因此,将铅系统内的镉开路并加以回收是很有必要的[3]。

随着资源的逐渐枯竭,利润空间的日益减少,工矿企业应该尽量回收伴生的有色金属,提高资源的利用率,这是重有色金属冶炼行业面临的共性问题。为了能够很好的解决面临的共性问题,需开发研究相关的重有色金属冶炼过程中一些重金属的回收技术问题。某公司采用水浸-锌块置换的方法从炼铅底吹炉烟灰中回收镉[4],该方法浸出率及回收率都较高,但成本高。刘远等[5]在锌冶炼含镉烟尘制备高纯镉粉的新工艺中,采用硫酸浸出锌冶炼含镉烟尘,得到含镉硫酸浸出液,在硫酸镉浸出液中加入双氧水和FeCl3溶液,用NaOH溶液调节pH值后过滤,将滤液加入NaOH溶液中得到Cd(OH)2粉体,采用氢气还原得到镉粉。该工艺虽能得到纯度较高的镉粉,但操作复杂不易生产推广应用。

本研究采用水浸-硫化钠置换的方法对铅冶炼底吹炉烟灰中的镉进行回收,得到纯度较高的硫化镉。该法操作简单,成本低,对烟尘中镉的回收具有很好的参考价值。

1 试验部分

1.1 试验原料及主要试剂

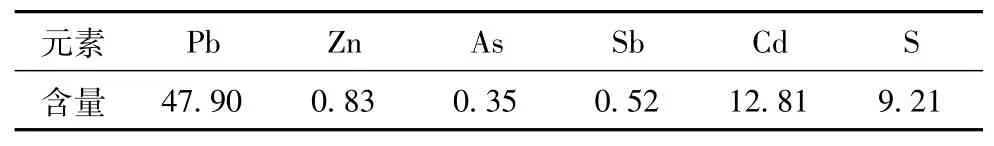

试验原料底吹炉烟灰取自郴州某冶炼厂,其主要化学成分见表1。试验主要试剂有:硫化钠(分析纯),浓硫酸(分析纯)。

表1 底吹炉烟灰主要化学成分 %

1.2 试验目的

试验研究是为铅冶炼底吹炉烟灰中镉的回收提供一种新方法,以达到简单快速回收烟灰中镉的目的。通过试验,讨论研究液固比、浸出时间、浸出温度对镉铁浸出率的影响,探索出最佳工艺条件。

1.3 试验方法

每次称取100 g烟灰粉末装入烧杯中,按照预定的液固比量取一定体积的水放入烧杯,升温,开启搅拌器至规定时间后,浆料抽滤分离,滤渣烘干称重。对浸出液及浸出渣进行化验分析。根据原料及浸出液中的镉含量计算浸出率。然后,往浸出液中加硫化钠置换,至一定条件后,抽滤分离,滤渣烘干称重后进行化验分析。根据浸出液及置换渣中的镉含量计算回收率。

2 工艺流程和技术条件

2.1 工艺流程

从表1中可以看出,底吹炉烟灰中的Pb、Cd具有回收价值,本试验主要对其中的镉的回收进行相关研究。烟灰中Pb主要以PbO和PbSO4的形式存在,它们都不溶于水;镉的存在形式有CdSO4,CdS及CdO。CdSO4易溶于水,CdS微溶于水,CdO不溶于水。由物相分析及条件试验可知,镉主要以CdSO4的形式存在于烟灰中,因此采用如图1所示的工艺流程对烟灰中的镉进行回收。

图1 底吹炉烟灰综合回收工艺流程图

2.2 试验主要技术参数

1.浸出工序:热水浸出,控制液固比3∶1,尽可能使镉进入溶液,同时As、Sb不被浸出,浸出时间2 h。

2.置换工序:室温下,用硫化钠置换,控制终点pH为8~9,时间30min左右,使镉以硫化镉沉淀形式回收。

3 试验结果及分析

3.1 浸出工序条件试验

3.1.1 酸度对镉浸出率的影响

将原料底吹炉烟灰置于干燥箱中去除水分后,取100 g烟灰,加水300 mL,在60℃温度下,进行不同酸度条件下镉的浸出试验,浸出时间为2 h。试验结果见表2。

从表2可看出,直接水浸与酸浸的结果相差不大,其原因是因为烟灰中的镉大部分以CdSO4形式存在,只有少量的镉以CdS和CdO的形式存在。而且,由化验结果可知,采用水直接浸出的情况下,烟灰中的As和Sb基本不被浸出,可以省去净化工序。Pb在酸浸或水浸条件下都不被浸出,留在浸出渣中,返回底吹炉。综合考虑操作成本及环保要求,采用不加酸直接水浸。

表2 酸度条件试验结果

3.1.2 液固比对镉浸出率的影响

将原料底吹炉烟灰置于干燥箱中去除水分后,取100 g烟灰,加不同量的水,在同60℃温度下,浸出2 h,进行不同液固比条件下镉的浸出实验。液固比对镉浸出率的影响如图2所示。

从图2可以看出,液固比为1∶1及2∶1时,Cd的浸出率低,浸渣过滤困难,液固比为3∶1以上时,Cd的浸出率变化不大,即随着液固比的增加,镉的浸出率增加不大,出于对后续置换工序的考虑,选用液固比3∶1。

图2 液固比对镉浸出率的影响

3.1.3 温度对镉浸出率的影响

将原料底吹炉烟灰置于干燥箱中去除水分后,取100 g烟灰,加3倍量的水,在不同温度下,进行镉的浸出试验,浸出时间为2 h。温度对镉浸出率的影响如图3所示。

从图3可以看出,试验温度较低时,Cd的浸出率低,当温度升至60℃时,镉的浸出率较高,当温度继续升高时,Cd的浸出率变化不大。因此,选用反应温度为60℃。

图3 温度对镉浸出率的影响

3.1.4 时间对镉浸出率的影响

将原料底吹炉烟灰置于干燥箱中去除水分后,取100 g烟灰,加3倍量的水,在60℃温度下,反应不同时间,考察浸出时间对镉浸出率的影响。浸出时间对镉浸出率的影响如图4所示。

图4 浸出时间对镉浸出率的影响

从图4可以看出,浸出时间较短时,Cd不能充分被浸出,浸出率低,当浸出时间达到120 min时,镉的浸出率较高,当浸出时间继续增加时,Cd的浸出率变化不大。因此,选用浸出时间为120 min。

从以上试验结果可以看出,最佳的工艺流程条件为:液固比3∶1,温度60℃下,浸出2 h,镉的浸出率可达90%以上。将所有水浸浸出液收集,用于后续置换工序。

3.2 置换工序

取浸出液500 mL,向浸出液中加硫化钠,可观察到溶液中产生橙黄色沉淀,此时发生反应:

当溶液pH为8~9时,停止加硫化钠,继续搅拌30 min后将溶液抽滤。将滤渣干燥后进行分析。试验结果见表3。

表3 置换试验结果

由表3可知,大部分的镉能够由硫化钠置换出来,试验证明由硫化钠置换回收镉是可行的。

4 最佳工艺参数验证试验

将原料底吹炉烟灰置于干燥箱中去除水分后,各取100 g烟灰,液固比3∶1,60℃条件下,浸出120 min后冷却至室温,抽滤,将滤渣收集返底吹炉炼铅。向浸出液中加硫化钠至溶液的pH为8~9后停止加硫化钠,约30 min后,抽滤。滤渣即CdS置于干燥箱中干燥后分析。试验结果见表4。

从表4可以看出,在最佳试验参数条件下进行验证试验,浸出试验结果较为稳定,镉的浸出率及回收率达都在90%以上。

表4 验证试验结果

5 结 论

经过对底吹炉烟灰进行水浸-置换工艺的实验室小规模试验研究,可得出以下结论:水浸-硫化钠置换工艺切实可行,流程简单,镉浸出率高,其中铅基本无损失,全部富集于浸出渣中,置换产出的硫化镉中镉的含量可控制在60%以上。