基于COMSOL的干燥箱物理场分析与结构优化

郭文斌,李瑶,黄长华,杜建强*,钱珊珠,何泽民,高晶晶

(1.内蒙古农业大学机电工程学院,呼和浩特 010018;2.内蒙古商贸职业学院,呼和浩特 010070)

新鲜草料收获后含水率较高,不及时进行加工处理容易造成养分损失,甚至腐烂、发酵。为解决农业物料收获后含水率高、易腐败、不易储藏的问题,科研人员尝试了多种方法对其进行干燥,如红外线干燥、微波干燥、高压静电场干燥、太阳能热风干燥等。通过比较干燥效果,发现太阳能热风干燥不仅具有能耗小、效率高、成本低的特点[1],而且还可以在干燥过程中减少牧草、果蔬等农业物料叶片及嫩枝的脱落和营养物质的损失,保证其干燥品质[2],因此被广泛应用于中药材、牧草、粮食等的干燥。太阳能热风干燥以空气作为传热介质,通过空气集热器加热后,由鼓风机送入干燥箱内,利用流动的热空气带走物料水分,完成干燥作业。

在太阳能热风干燥过程中,热空气风速流动往往受干燥设备内部结构影响,呈现不均匀分布,导致物料干燥效果不佳。干燥箱是太阳能干燥系统的主要组成部件,其内部结构是影响热风流动均匀性的关键因素之一,热风干燥箱结构设计优化[3-5]及相关农业物料干燥性能的研究[6-8]成为关注的热点。目前热风干燥箱的设计优化主要针对箱体结构,如内部空间结构、物料承载装置、进出风口结构、箱门及箱壁结构等[9-13],一定程度上提高了物料干燥的效率,而通过物理场模拟分析完成干燥箱结构优化和物料干燥均匀性的研究较少。本文针对小型热风干燥箱结构,在验证分析的基础上,基于COMSOL Multiphysics 物理场数值模拟方法,提出结构优化方案,以提高干燥均匀性和改善热风干燥箱干燥性能。

1 材料与方法

1.1 试验设备

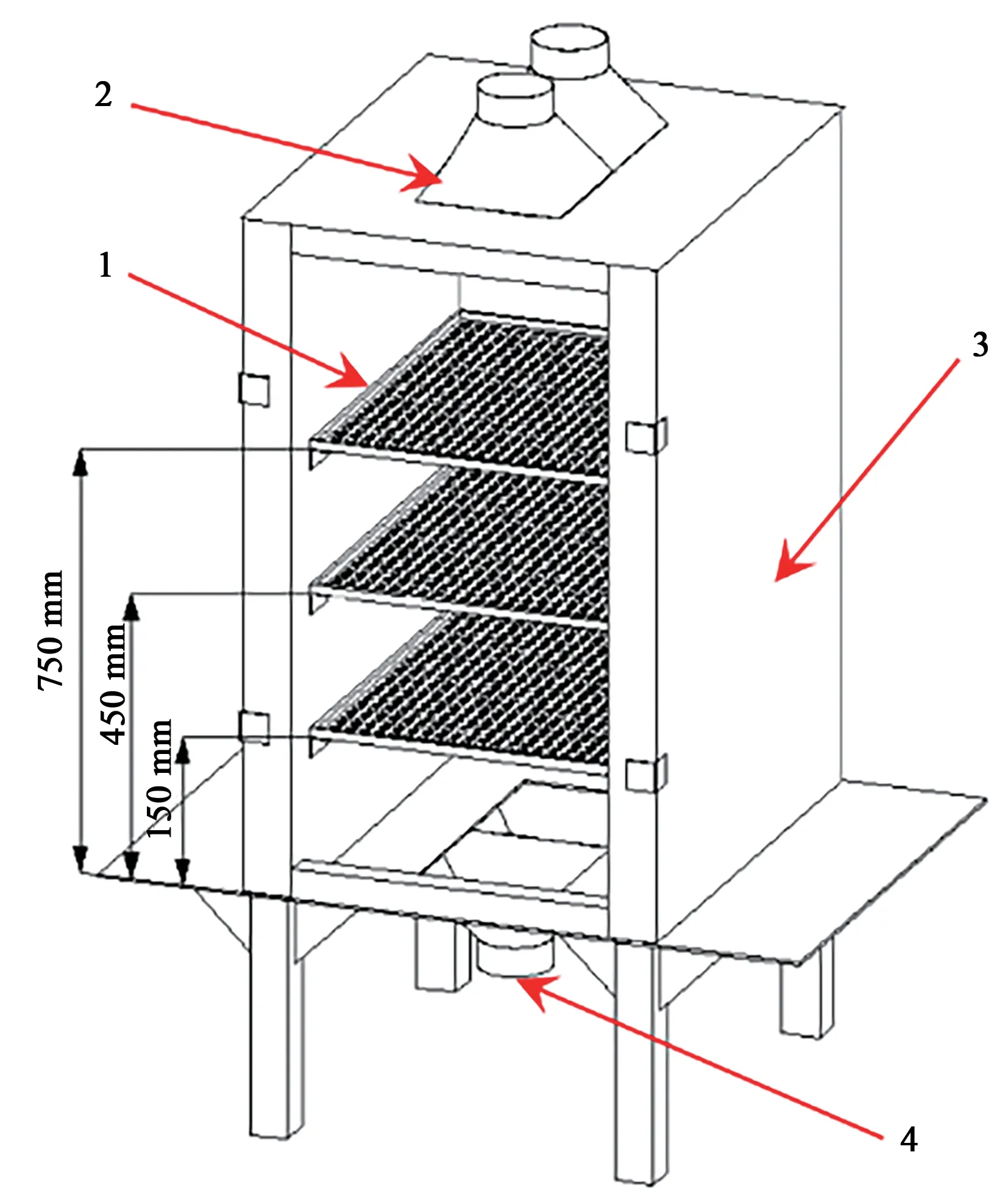

为完成热风干燥箱内物理场分布的测试与分析,搭建了太阳能热风干燥系统试验平台,由热风干燥箱、空气集热器、鼓风机、TBQ-2 型太阳能辐射记录仪、PC-2WS 型多通道温湿度记录仪及SHT10 温湿度传感器、FL-J 风速传感器等组成(图1),传感器及记录仪均购自锦州阳光气象科技有限公司。其中热风干燥箱由带有保温夹层的侧壁和箱门组成,内部设有进风口和出风口,进风口位于干燥箱底部,通过通风管与鼓风机和空气集热器连接,出风口位于箱体顶部与外界相通,进、出风口之间设置有承载物料的透风托盘。试验时,除进、出风口外应保证干燥箱密闭,由鼓风机将集热器内加热的空气从进风口送入干燥箱内,试验期间温度为(40±1)℃。完成测试后,空气经出风口流出。

图1 太阳能热风干燥系统试验平台Fig.1 Solar hot-air drying system test-bed

通过在透风托盘上安装风速传感器和温湿度传感器,测得干燥箱体内各位置点处风速及温度,每组试验测试时间为30 min,试验数据采集频率为每分钟1次。衡量干燥箱内风速场是否均匀时,引入不均匀系数(M)作为试验指标[14],M越大,各测点所在截面的风速分布越不均匀,其计算公式如下。

式中,Vi为干燥箱某截面上各测点风速,m·s-1;i为各个测点的数字编号;-V为同截面上各测点风速的均值,m·s-1;n为测点数。

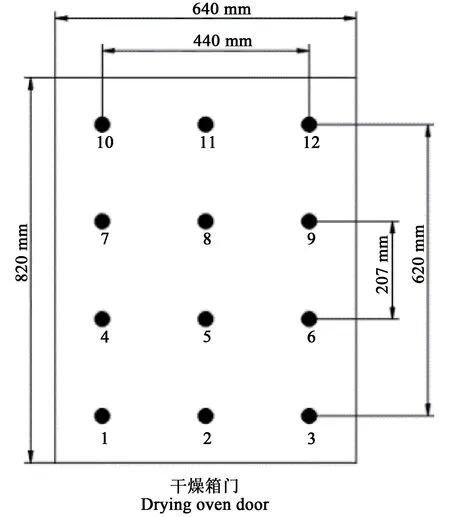

通过调控鼓风机设置3 种干燥箱进风口处风速:5、7、10 m·s-1;干燥箱内部设置3 层透风托盘,自下而上依次为第1层、第2层、第3层,距离进风口截面的层高依次为150、450、750 mm(图2),以每层托盘所在平面为计算风速不均匀系数M的截面,每层截面设计12 个测点,用于放置风速传感器和温湿度传感器,测点编号及位置如图3所示。

图2 热风干燥箱结构Fig.2 Structural of hot-air drying box

图3 干燥箱内传感器位置Fig.3 Positions of sensors drying box

干燥箱内温度是否分布均匀主要通过温度分布不均匀系数(Tv)进行描述,计算如公式(2)所示。Tv越小,各点的温度值越接近于整体均值,当Tv<2%时,表明温度场分布较均匀[15-16]。

式中,Ti为各测点温度,℃为各测点温度平均值,℃。

1.2 干燥箱物理场的COMSOL模拟

为改善热风干燥箱内风速场分布的均匀程度,基于计算流体力学完成其结构优化与改进,在COMSOL 环境下对干燥箱内风速场、温度场进行模拟仿真,并与试验所得物理场分布规律进行验证,确定合适的仿真分析条件与参数设置方法。

考虑到物理场分布计算的复杂性,为提高COMSOL 仿真环境下的计算效率和准确程度,建立热风干燥箱仿真模型时简化如下[14]:将干燥箱箱壁视为绝热体,且壁面无滑移;除进、出风口外,干燥箱其他位置视为密闭;将空气视为不可压缩的连续介质。

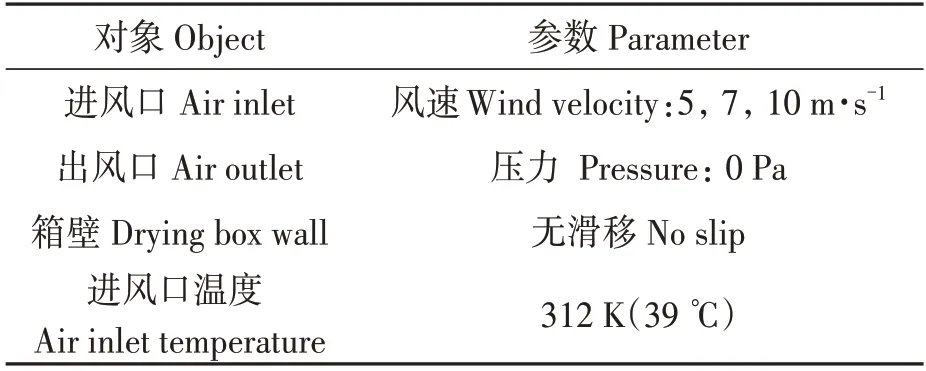

根据试验时的条件和要求,对简化后的干燥箱模型边界条件参数进行设置(表1)。

表1 模型及边界条件参数设置Table 1 Parameters of boundary conditions setting

在设置干燥箱内流场类型时,结合试验所得热风流动情况,选择较为普遍的湍流流场[17],模型类型为RANS(reynolds-averaged navier-stokes equations),采用k-ε模型模拟干燥箱内热风流动过程,通过湍动能与耗散率方程得到湍流动能k、耗散率ε,如公式(3)和(4)所示。

式中,ρ为流体密度,kg·m-3;σk和σε分别为湍流动能和耗散率的普朗特数;u为平均速度,m·s-1;Pk为平均速度改变引起的湍动能生成项;μ为动力黏度,μT为湍流黏度,Pa·s;Cε1、Cε2为常数项;ρ=1.132,μT=17.9×10-6,Cε1=1.44,Cε2=1.92。

完成参数设置后,以COMSOL 中物理场控制的网格划分方式对干燥箱简化模型进行极粗化网格划分,以完成其内物理场的数值模拟分析。

2 结果与分析

2.1 干燥箱风速场和温度场分析

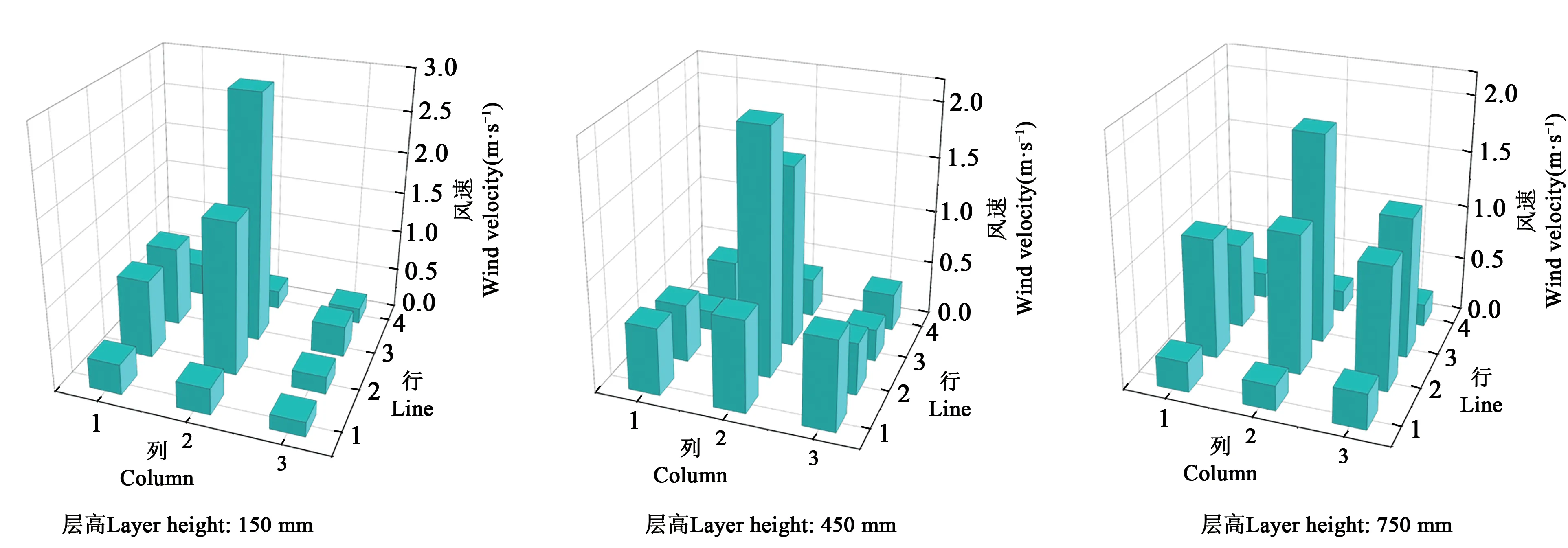

进风口风速为5 m·s-1时,3 层托盘上各测点风速分布如图4 所示。可以看出,由于进、出风口分别位于箱体底面和顶面的中心,且处于正对位置,使得各层中心处测点5、测点8 的风速显著高于周围靠近箱壁处的其他测点。此外,受进风口下方联接管位置、导向误差的影响,箱壁附近其他测点的风速大小也略有差异。

图4 干燥箱内各层风速分布Fig.4 Wind velocity distribution at different layers of drying box

各层风速场不均匀系数M如表2 所示,可以看出,不同进风口风速条件下,M介于63.31%~86.32%,表明所测试干燥箱的内部风速场分布均匀性较差。

从进风口风速为5、7、10 m·s-1时各层测点温度(表2)可以看出,受环境温度变化影响,3 种风速下的温度尽管有所不同,但同一风速下,干燥箱内各层温度分布的不均匀系数Tv均小于2%,说明干燥箱工作时,箱内各测点位置处温度差异较小,温度场分布比较均匀,并未受到风速场分布不均匀的影响。

表2 干燥箱内各层风速、温度分布及其不均匀系数Table 2 Distribution of wind velocity and temperature and their non-uniformity coefficients in different layers of drying box

上述结果表明,受干燥箱结构影响,热风从底部进入箱体内部后流速并不均匀,风速场呈现出中心高、四周低的分布规律,尽管该分布规律并未造成干燥箱内温度场的分布不均匀,但不同位置热风流速不同,单位时间内从待干燥物料中带走的水分也不同,从而对热风干燥箱的干燥性能产生影响,导致物料干燥效果较差。因此对干燥箱进行结构优化时需以风速场分布是否均匀为衡量指标。

2.2 模拟与验证结果分析

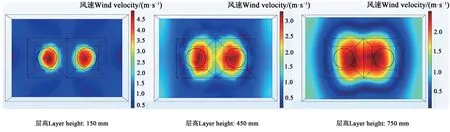

对干燥箱内风速场进行COMSOL 模拟,得到各层托盘所在横截面处的风速分布如图5 所示,可以看出,在距进风口150 mm 的层高处,由于热风刚进入干燥箱内,受进风口位置影响,流动较快的区域集中在靠近箱体中心的两处对称位置;而层高达到450 mm 时,与进风口位置对应的2 处热风流速较快区域已逐渐从各自中心扩散、合并;当热风流至层高750 mm 处,风速最高的区域由2 处合并为位于干燥箱中心的1 处。该分布规律表明,热风从干燥箱底部进风口进入时风速最高、最集中,随后向上流动,风速开始下降,并逐渐由箱体中心向四周缓慢扩散,流至层高750 mm 处时,由2 个进风口进入的热风已逐渐扩散合并,到达出风口时沿出风口位置分离并流出。上述仿真风速场分布特点与试验所得风速场分布特点相似,即现有干燥箱结构内部呈现中心风速高、四周风速低的规律。

图5 干燥箱内横向截面风速分布Fig.5 Distribution of wind velocity in the transverse section of drying box

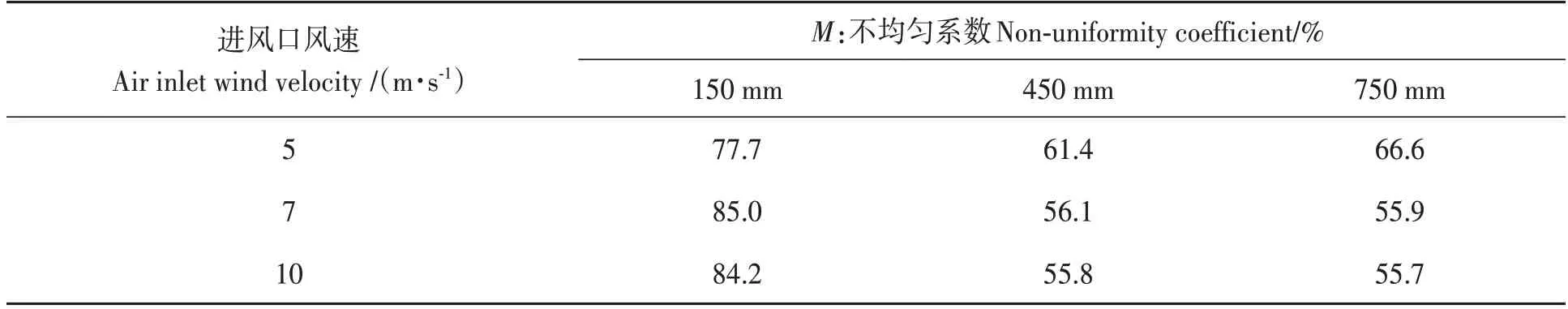

为进一步验证干燥箱内部风速场模拟的准确性,计算得到不同进风口风速下各层检测点的风速不均匀系数M(表3),可以看出,模拟所得各层高度处的风速分布不均匀系数M均高达55%以上,即仿真条件下干燥箱各层的风速场分布均匀性均较差,与试验所得结果一致。

表3 COMSOL环境下干燥箱各层风速场不均匀系数Table 3 Non-uniformity coefficient of wind velocity field of drying box under the COMSOL model

表4 展示了不同进风口风速条件下层高450 mm 处各测点风速的试验实测值与仿真模拟值,可以看出,模拟所得风速分布规律与试验所得结果相同,即中心测点5、8 处风速较高,其余测点风速相对较低。受箱体密封性的影响,测点3 的实测值与模拟值误差相对较大,此外,其余测点的实测值与模拟值相对误差均较小(平均误差≤5.02%),因此模拟分析所得数据具有较高准确性。对干燥箱内温度场分布进行模拟后发现,各测点处的温度基本相同,温度场分布较试验所得结果更为均匀理想(Tv<0.001%),并未受到风速分布不均匀的影响,该结果与试验测试结果一致。

表4 层高450 mm不同进风口风速下各测点风速实测值与模拟值对比Table 4 Comparison of measured and simulated wind velocities at different measurement points at 450 mm layer

上述模拟分析结果较准确地印证了试验所得风速场、温度场的分布规律。说明基于COMSOL仿真平台进行热风干燥箱内部风速场模拟能够反映出干燥箱内物理场的分布特点。因此,在验证该模拟分析方法的基础上,将其用于改进结构后干燥箱风速场模拟,以降低干燥箱样机生产和试验测试带来的研发成本、缩短设计周期。

2.3 干燥箱结构改进与风速场分析

针对热风干燥箱作业时中心位置风速高、靠近箱壁位置风速低的特点,对箱体结构进行了重新设计与改进,并依托COMSOL 仿真平台对结构改进后的风速场进行模拟分析,以提升箱体内风速场分布的均匀程度,改善干燥箱的干燥性能。

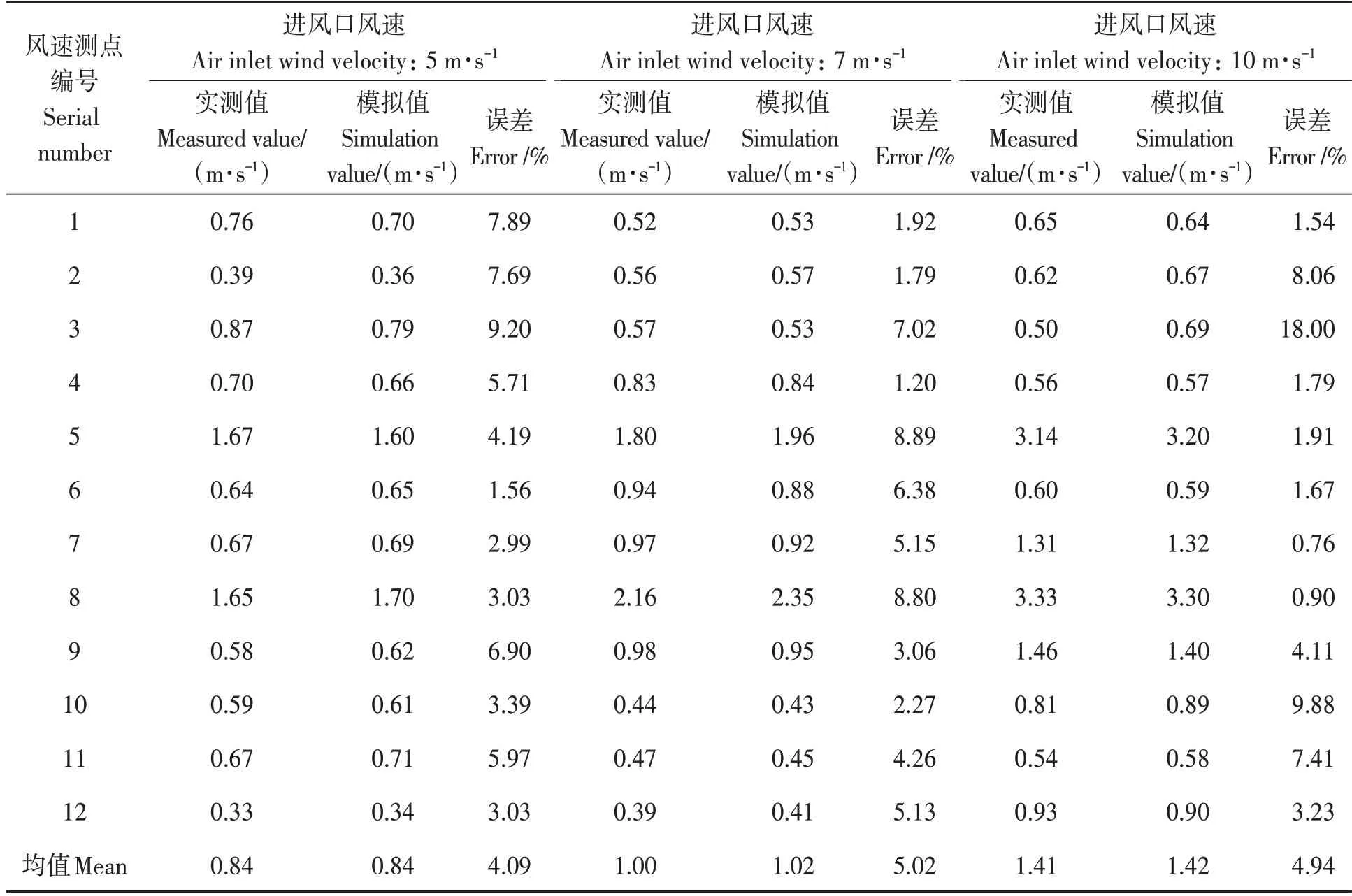

2.3.1 干燥箱结构改进设计方案 对试验及模拟验证结果的分析表明,由于进、出风口均位于干燥箱顶面和底面的中心位置,直接导致热风进入干燥箱后,中心风速高、四周风速低;而且由于进风口下方空间有限,使得与其连接的通风管位置及导流方向容易对热风流向造成干扰。鉴于以上原因,在进行干燥箱改进时,首先将进风口位置调整至干燥箱侧壁底部,使热风横向进入箱体内部,进风口位置变化后箱体内风速场分布如图6 所示,虽然干燥箱中心风速快的情况有所缓解,但箱体内风速场分布仍不均匀,出现了热风沿着进风口对面箱壁向上流动较快的现象。

图6 过进风口中心纵向截面风速分布Fig.6 Wind velocity distribution in the vertical section through inlet center

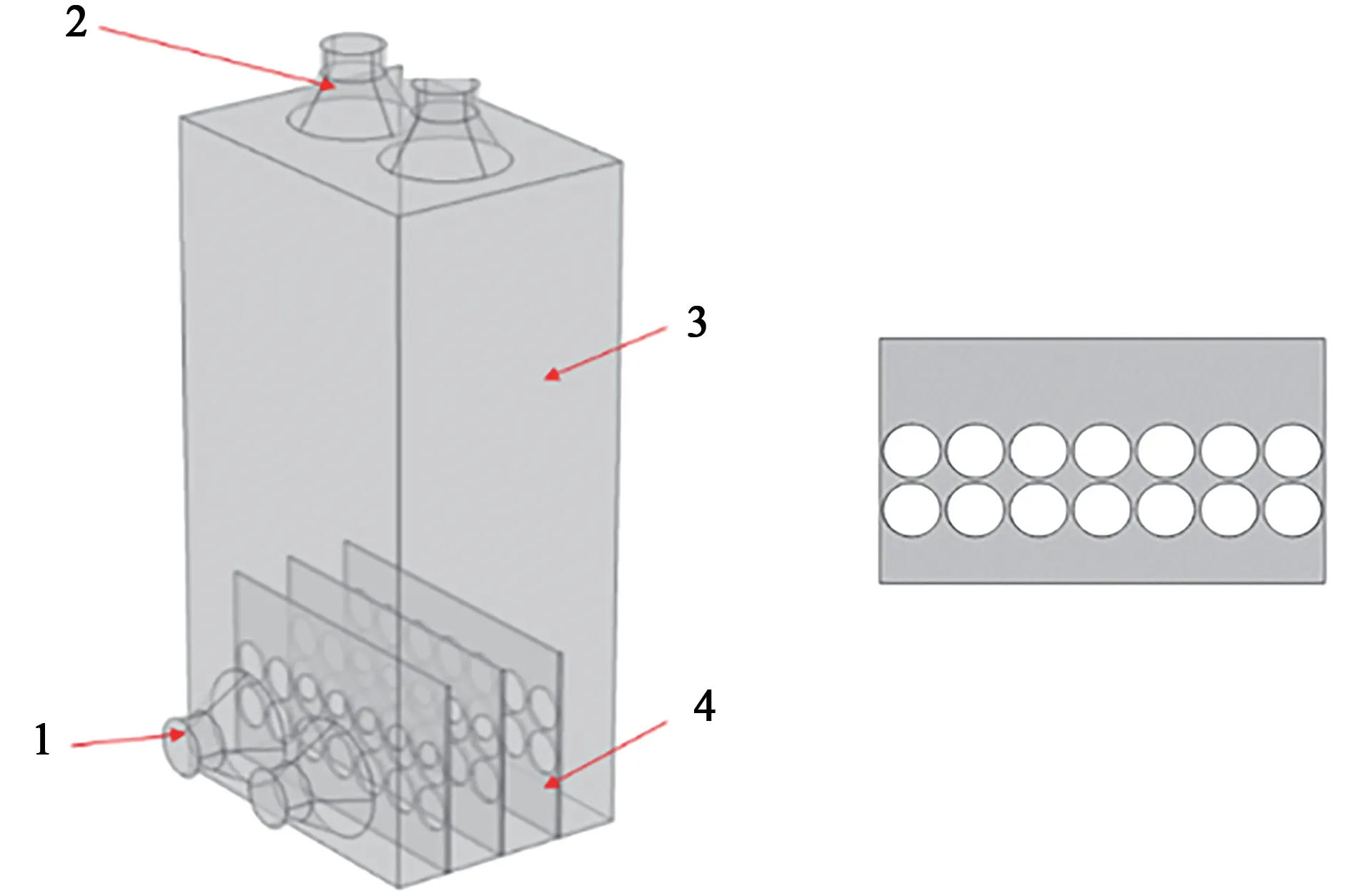

在改变进风口位置基础上,继续在干燥箱底部透风托盘下方正对进风口位置处增加3 层可调节带孔挡流板,构建隔断式气室,结构如图7 所示。在对挡流板间距、高度、开孔密度等逐一进行仿真模拟后,最终采用了设置等高度、等间隔挡流板的设计方案,该方案中相邻挡流板上开有位置高度不同的两排圆孔(孔径110 mm,各挡流板开孔高度随热风流向依次增加30 mm),以便于热风进入后能够部分沿着挡流板向上流动、部分通过挡流板上圆孔进入下一间隔区域,最终将热风分隔于各挡流板间区域,使其均匀向上流动,在干燥箱内获得分布较为均匀的风速场。

图7 含隔断式气室的干燥箱Fig.7 Drying box with a partition-type

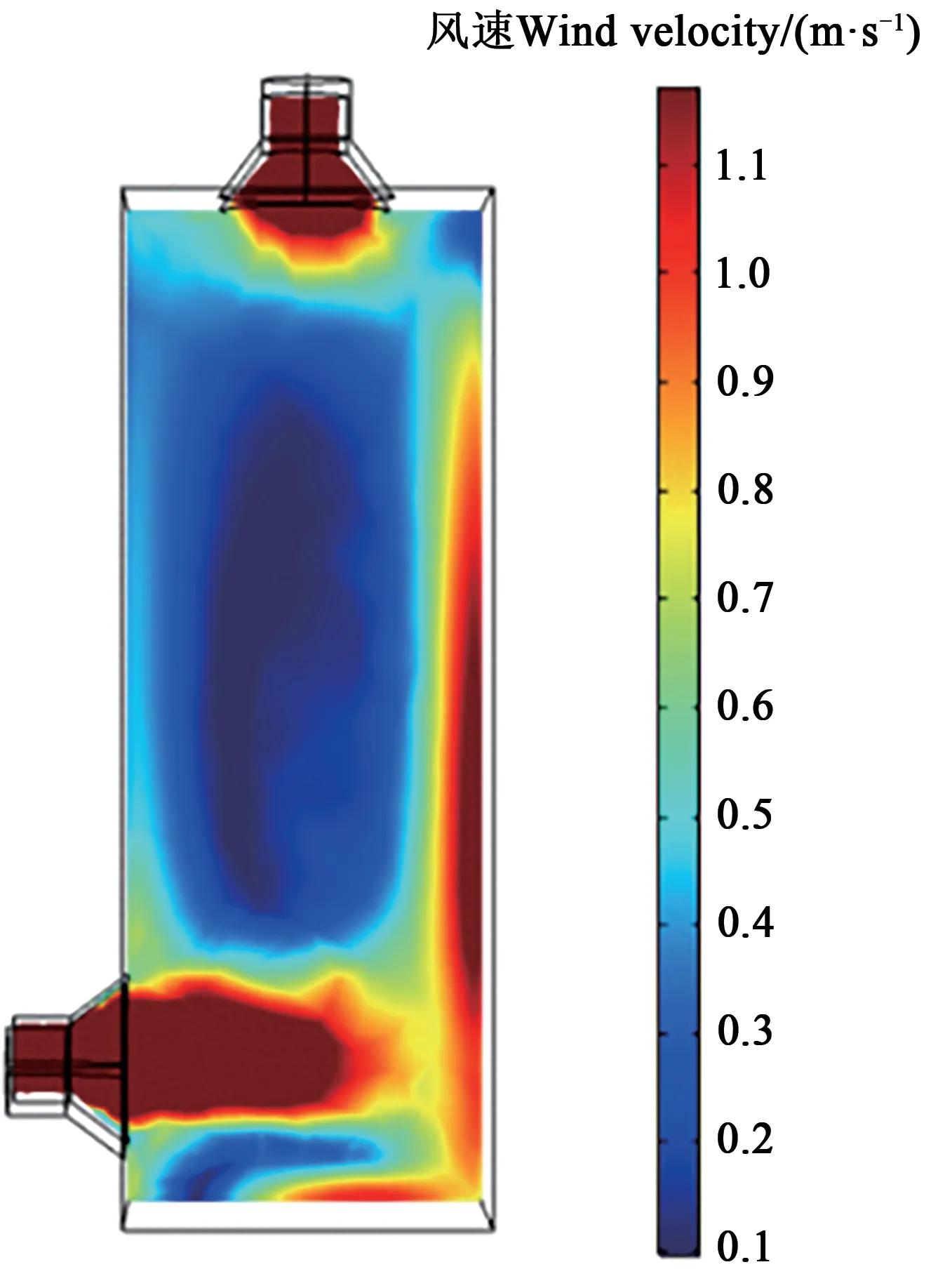

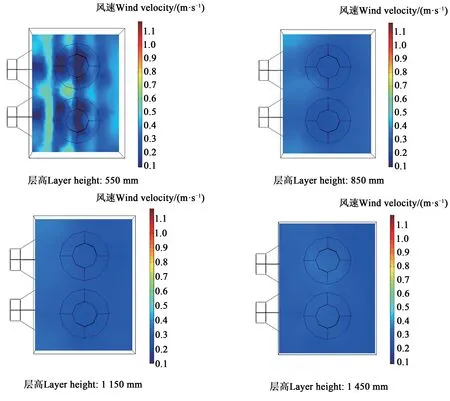

2.3.2 改进后仿真结果分析 对改进设计后的具有隔断式气室的干燥箱进行内部风速场仿真模拟结果如图8 和9 所示(进风口风速为5 m·s-1),热风经干燥箱底部横向进入后,一部分受到挡流板的阻挡向上流动,另一部分则从开孔位置流向下一层挡流板处,随后再次被分流,最终热风在挡流板作用下得到逐层分配,在箱体内形成了较为均匀的风速场。不同进风口风速条件下,挡流板上方区域各层横截面的风速场分布不均匀系数如表5 所示,增加隔断式气室后干燥室内的风速场不均匀系数M较结构改进前(表3)明显降低,且层高越高M值越小,其中层高在1 100 mm 之上时,M值降至10%以下。由此可见,带孔挡流板的设置起到了很好的匀风作用,改善了干燥箱内部风速场的均匀性。

表5 不同进风口风速下各层截面风速场分布不均匀系数Table 5 Non-uniformity coefficients of wind velocity field under different inlet wind velocities

图8 改进后干燥箱纵向截面风速分布Fig.8 Wind velocity distribution in the vertical section of improved drying box

3 讨论

在试验测试的基础上,通过COMSOL 软件完成了热风干燥箱内风速场和温度场的数值模拟,得到了风速和温度的分布规律及不均匀系数,与试验所得结果对比分析后,发现模拟所得结果与试验一致,验证了该数值模拟方法的准确性和可行性。

基于COMSOL 数值模拟仿真分析方法,以降低风速场分布不均匀系数为目标,提出了干燥箱结构优化与改进设计方案:改变进风口位置,实现侧向进风;添加带孔挡流板、构建隔断式气室,实现干燥箱内热风流向和流速的调节。模拟结果显示改进后干燥箱的风速场分布有了明显改善,不均匀系数下降至了10%以内。该研究结果为热风干燥箱的结构改进优化提供了新的技术手段和数据支撑,降低了新型干燥箱的研发成本。

图9 改进后干燥箱横向截面风速分布Fig.9 Wind velocity distribution in the transverse section of improved drying box