铅酸蓄电池SAE J240b高温寿命研究

赵弟,宋艳龙,杨占欣,闫楠楠,高凤英,朱晓龙,陈志雪

(风帆有限责任公司,河北 保定 071057)

0 引言

由于生产过程具有自动化水平高、生产效率高、生产连续性好、铅耗低等优点,拉网板栅电池成为了铅酸电池市场的主流产品[1-2],但是受自身结构的制约,其高温寿命差,基本上是常温寿命的1/3 或 1/4 左右,比如按 SAE J240b 标准,其平均寿命只维持在 3 个单元(约 1440 次)左右。铅酸蓄电池高温寿命差一直以来是行业内公认的难题,特别是对于南方地区使用的电池该问题更为突出。笔者以 SAE J240b 标准为依据,通过对拉网电池高温寿命失效原因进行分析,从改进极群结构、固化干燥工艺、铅膏配方以及涂膏量匹配等方面来提高拉网板栅电池的高温寿命。

1 拉网电池高温寿命失效原因分析

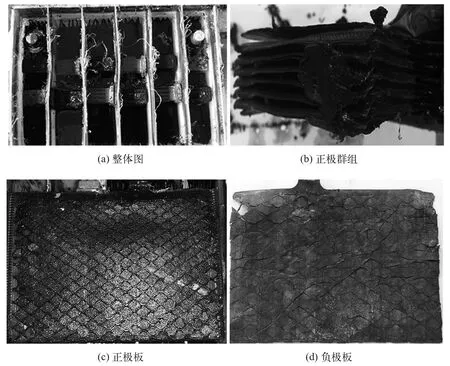

解剖高温寿命结束的拉网板栅电池时,发现正极板明显长大,同时负极板活性物质收缩严重(见图 1,按 SAE J240b 标准测试时,该型拉网板栅电池的高温循环寿命为 1434 次)。因此,从表观现象分析,电池失效可能与正负极板均有关系。

图1 高温寿命结束拉网电池的解剖图

1.1 正极板失效原因分析

研究表明,拉网板栅电池高温寿命失效的主要原因是正极板长大。正极板长大会造成两种结果:① 板栅变形,导致板栅和铅膏接触不良,造成充电困难,铅膏不可逆硫酸盐化严重;② 正极板上边框接触到负汇流排,造成电池短路[3]。但是,通过解剖高温寿命结束的拉网板栅电池发现,由极板长大造成电池短路而报废的案例很少,即正极板长大主要是造成充电困难,铅膏出现不可逆硫酸盐化。

拉网电池正极板长大的原因主要包括以下两个方面[4]:① 板栅腐蚀变形。正极板栅腐蚀使板栅金属处于应力状态。板栅发生蠕变而线性长大。特别是在 SAE J240b 循环寿命试验中,75 ℃ 环境下,板栅腐蚀和长大的速率较快,所以变形更为明显。② 活性物质膨胀。在充放电过程中,正极板发生不可逆反应,随着铅膏中 PbSO4含量的增加和颗粒尺寸的增大,活性物质发生膨胀。在高温75 ℃条件下,正极的充电接受能力下降,导致活性物质硫酸盐化、变硬长大,促进了板栅长大变形。

总而言之,正极板失效的主要原因是,正极板栅长大,导致板栅/正极活性物质接触面断裂,阻碍了活性物质充放电,使极板发生不可逆的硫酸盐化。

1.2 负极失效原因分析

负极活性物质主要是具有高比表面积的海绵状铅,同时还有一些防止循环过程中活性物质表面积收缩和去钝化的膨胀剂。随着充放电循环的进行,这种高能量体系向能量减小方向变化,因此负极板会出现紧结、变硬、孔率降低的情况。在75 ℃高温环境下,负极有机膨胀剂更多的被溶解到电解液中或被高温氧化分解而失效,加速了负极活性物质的收缩、失效的进程[5]。

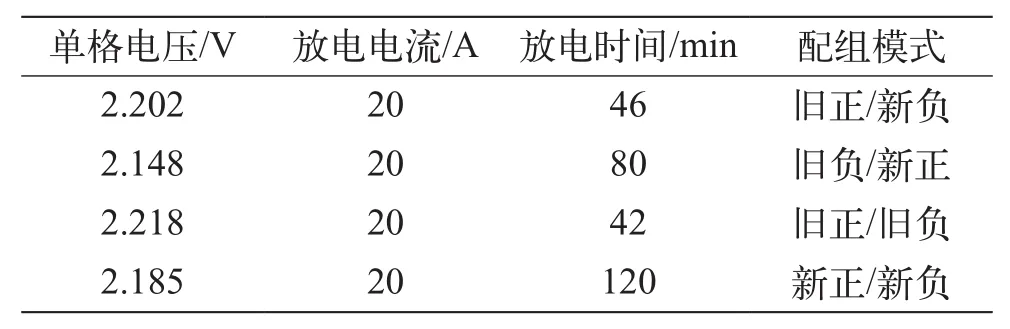

1.3 正负极群交叉试验

为了得知电池失效的决定性原因,将高温寿命失效电池与正常电池正负极群进行交叉配组放电试验(见表1)。通过交叉试验,验证失效主要原因为正极板失效,但试验结果也表明,负极板性能下降也非常大。

表1 极群交叉配组放电试验

由图2可以看出,SAE J240b 高温寿命试验结束后正极板生成了大颗粒状的 PbSO4。正如前面所述,电池失效的主要原因是正极板长大造成栅、膏脱离,导致电池循环过程中正极板充电不足。此时,由于电解液的密度比较低,硫酸铅的溶解量加大,从而加速了放电过程中大颗粒状的硫酸铅的重结晶过程。

图2 高温寿命结束后正负极板活性物质的SEM图

2 提高电池 SAE J240b 高温寿命的试验

基于上述原因分析,提高拉网板栅电池的耐高温寿命的措施包括优化合金配方和板栅设计,但是限于生产及成本等因素,笔者仅从极群结构、固化干燥工艺、铅膏配方以及涂膏量等方面进行研究。

2.1 极群结构的改变

该型极群结构为 +5/-6 的常规电池命名为“电池 0”。在保持铅膏配方不变的情况下,将极群结构调整为 +6/-5,组装电池,命名为“电池 01”。两种电池采用的固化、化成等工艺完全一致,然后进行寿命试验。

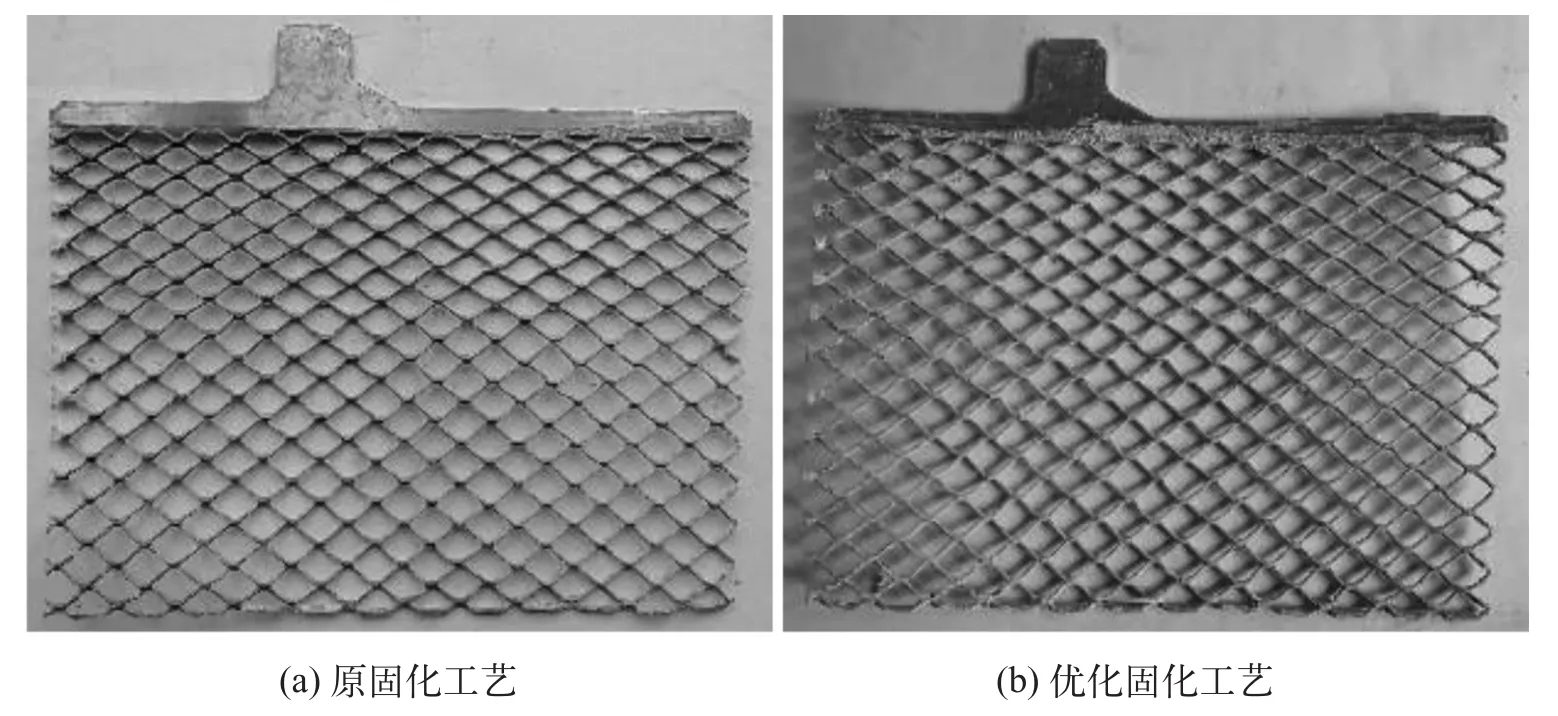

2.2 固化干燥工艺的改进

为了保证批量生产固化工艺的稳定,减少固化室内的温湿度梯度,对固化室内循环风速、湿度控制、温湿度均匀性等进行了优化。负极板采用现行拉网板栅极板的固化干燥工艺;对于正极板,为了更好地保证栅膏结合力,分阶段进行固化,适当提高了固化温度,延长了固化时间。只优化固化干燥工艺的电池命名为“电池 A”。由图3可以看出,固化工艺优化后板栅与铅膏结合较好,筋条腐蚀比较均匀。

图3 不同固化工艺下正板栅状态

2.3 铅膏配方和涂膏量的改进

在第 2.2 节试验的基础上,设计两种方案:

(1)在正极铅膏配方中添加硫酸钠,且使质量分数达到 x %(命名为“电池 B”);

(2)保持负极铅膏量不变,增加正极板的涂膏量,且使增幅为 y %(命名为“电池 C”)。

2.4 电池性能测试

按以下步骤测试电池:

(1)20 小时率容量:以 3 A 放电至 10.5 V。

(2)-18 ℃ 低温起动性能:蓄电池充满电后在-18 ℃ 低温箱内放置 24 h,然后以 525 A 放电 30 s。

由表2看出,原工艺下的拉网结构电池其 SAE J240b 高温寿命循环次数为 1 434 次。极群结构改为 +6/-5 后,电池的高温寿命有所提高,可能是因为正极板增加一片,在一定程度上可以防止正极板因过度放电而引起的充电不足。优化固化干燥工艺后,电池高温寿命达到 1 551 次,略有提升。但是,在优化固化干燥工艺的基础上,通过正极添加硫酸盐,正极板增加涂膏量这两个方案,高温寿命分别达到了 2 058 次和 1 940 次,分别增加了 624次和 506 次。在正极铅膏中添加硫酸钠,一方面可以提高极板的孔隙率,另一方面根据同离子效应可以阻碍极板的硫酸盐化[6-7]。增加正极板涂膏量,就是增加了极板的有效活性物质量,从而可以延缓正极板的失效速率。

表2 电池性能测试结果

3 结论

(1)通过理论以及试验论证,正负极对拉网电池 SAE J240b 寿命均有影响,但主要在于正板。

(2)极群组结构正多负少的电池在 SAE J240b高温寿命上优于正少负多的电池。

(3)如果在正极铅膏中添加硫酸钠,在高温寿命循环中正极板硫酸盐化就能在一定程度上得到缓解,对提高极板性能可起到积极的作用。

(4)通过改进极群组结构、固化工艺、正极铅膏配方等措施,可以使拉网板栅电池的 SAE J240b 高温寿命明显提高。