新型随钻测井仪减振器设计

吕一平

(兰州理工大学机电工程学院,甘肃 兰州 730050)

随钻测井(logging while drilling,LWD)是基于随钻测量 (measurement while drilling,MWD)发展起来的一项新兴的综合测井应用技术,可以在钻井的同时获得电阻率、密度、中子、声波时差、井径、自然伽马等电缆测井所能提供的测井资料[1]。LWD能够独立进行地层评价,及时、真实地反映原状地层信息,能够为优化钻井和地质导向提供增值服务,并且能够提高钻井时效[2]。利用水平井技术开发低产层、超薄油层时,为了确保井眼能准确命中储层并穿行于储层中有利于油气开采的最佳位置,需要利用随钻测量仪器进行地质导向钻进。然而LWD辅助钻井生产中的井下钻具振动问题是钻井方面的难题。目前大多数随钻测井仪使用的减振器为金属与橡胶的结合体,其中橡胶为弹性减振材料[3]。无线随钻测斜仪工作环境恶劣,减振器承受交变应力作用,由减振器疲劳损坏导致的测斜仪损坏事件时有发生,进而增加了提钻、延误钻井工期等费用。无线随钻测斜仪正常保养周期为600 h,使用寿命t为9 625 h,则保养次数n=t/600=16.04次。在无线随钻测斜仪正常保养时,要求在将减振器擦拭干净后,采用放大镜对外观进行观测,如果发现细微裂纹就要及时更换减振器。长期、大量保养记录显示,当对仪器进行第14次保养后,没有更换减振器的仪器有1支出现减振器损坏的现象[4]。由此可知,目前传统的橡胶圈减振器已不能满足随钻仪器的发展需求。在实际工况中,井下复杂的振动常造成井下钻铤偏磨、钻铤疲劳破坏、耐磨套磨损并脱落、电子电路及元件损坏、各种伽马记数管失效、电阻率短节发射极/接收极天线松动/断裂脱落等现象发生,轻则损坏井下仪器、缩短仪器疲劳寿命,重则导致严重的井下事故,造成巨大的经济损失[5-6]。因此,有必要分析井下钻具振动的原因,设计新型减振器,以达到减小振动和冲击及保护仪器内元器件的目的。

本文基于钻柱横向振动特性及传统随钻测井仪减振器的设计思想,设计了一种新型弹簧阻尼减振器,并针对其性能进行了有限元仿真。

1 钻柱的振动特性研究

钻柱主要有4种振动形式:纵向振动、横向振动、扭转振动以及涡动振动。本文主要针对钻柱横向振动和扭转振动进行研究。

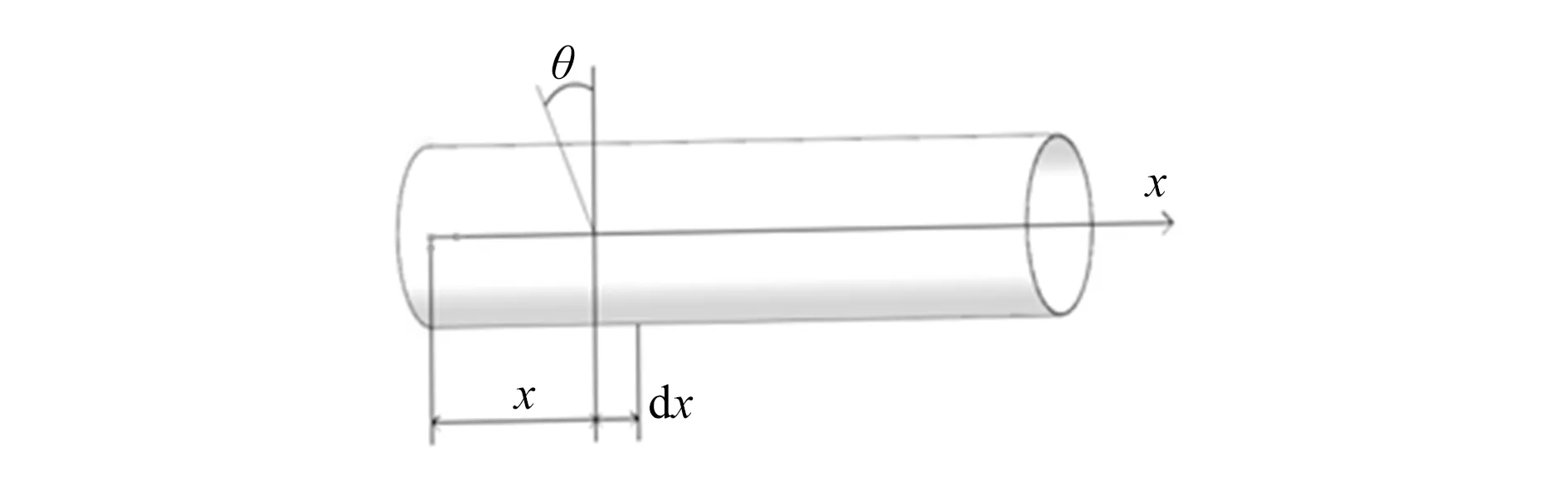

实际工况中,地面动力端通过钻杆带动井下钻具钻进,影响钻柱横向振动的因素有很多,影响陆地钻井与海洋深水钻井的因素也是不同的。例如海洋钻井中的上段管具,钻杆与隔水管的碰撞接触以及管具系统在风、浪、海流作用下的复杂运动都会影响钻柱的振动[7]。在陆地钻井中没有海洋环境的影响,主要考虑的因素是钻柱旋转产生的偏心,以及与井壁碰撞产生的反转等[8]。不管是海洋钻井还是陆地钻井,钻柱旋转产生的离心力以及与井壁、隔水管碰撞的摩擦力都会使得钻柱偏离轴心做螺旋状旋转运动,周期性的拉伸也会加剧钻柱的损坏同时严重影响随钻测量仪器的工作性能。钻柱产生横向振动的原因有很多,主要是离心力会对钻具本体产生相应的钻柱轴线失稳和弯曲变形,以及钻具与井壁摩擦产生的反转运动。研究钻柱常用到纵横弯曲法[9],其将钻柱简化为弯曲的梁,如图1所示。

图1 弯曲梁示意图

最大屈曲载荷δmax:

(1)

式中:γ为单位体积质量,N/m3;A为截面面积,m2;C为固定端到井壁的距离,m;ωp为公转角频率,rad/s;L1为弯曲梁长度,m;E为弹性模量,Pa;I为横截面惯性矩,m4;g为重力加速度。

固有频率ω:

(2)

式中:n为周期,n∈Z*;L为单根钻杆的长度,m;ρ为材料的密度,kg/m3。

(3)

式中:ωl为钻柱公转、自转时的角频率,rad/s。

从式(3)可以看出,当固有角频率ωlp=ωp+ωr时,应力达到极限,当钻柱振动频率与角频率相同时,ωl为钻柱横向振动频率。

钻柱最大弯矩Mmax p:

(4)

最大弯曲应力σmax p:

(5)

式中:I/c为钻杆的断面模数,m3,其中c为断面抵抗矩系数。

钻柱的扭转振动主要产生在近钻头处,也就是安装随钻测井仪器的钻铤部分[10]。当钻柱进行旋转钻进时,钻压的周期性变化会引起黏滑振动,钻井液以及井下复杂的地质岩性都会引起钻具产生扭转运动。在钻井工作中,因为井下复杂的地质情况钻具不能保持匀速钻进,所以不规则的转速会造成钻具的疲劳磨损,并导致钻具出现非线性的扭转振动。为了研究钻柱的扭转振动,对其模型进行了适当的简化,如图2所示。

图2 钻杆扭转示意图

假设当钻柱发生扭转时,在坐标空间内,横截面的转角为θ,且横截面在扭转时在x轴向没有位移,只随时间t发生变化,即横截面上点的位移仅随时间t发生变化,扭转角θ可作为截面的广义坐标。因为扭转振动主要发生于近钻头位置,所以在坐标轴x方向选取长度为dx的微分段,得出钻柱扭转振动的数学模型:

(6)

式中:k为泥浆阻力系数比;R为动力端转速,r/s;Ts(l,t)为各个瞬间作用在钻头钻铤处的扭矩,N·m;Tb为井下钻具进行钻进过程中岩石对钻头产生的反扭矩,N·m。

2 减振器设计

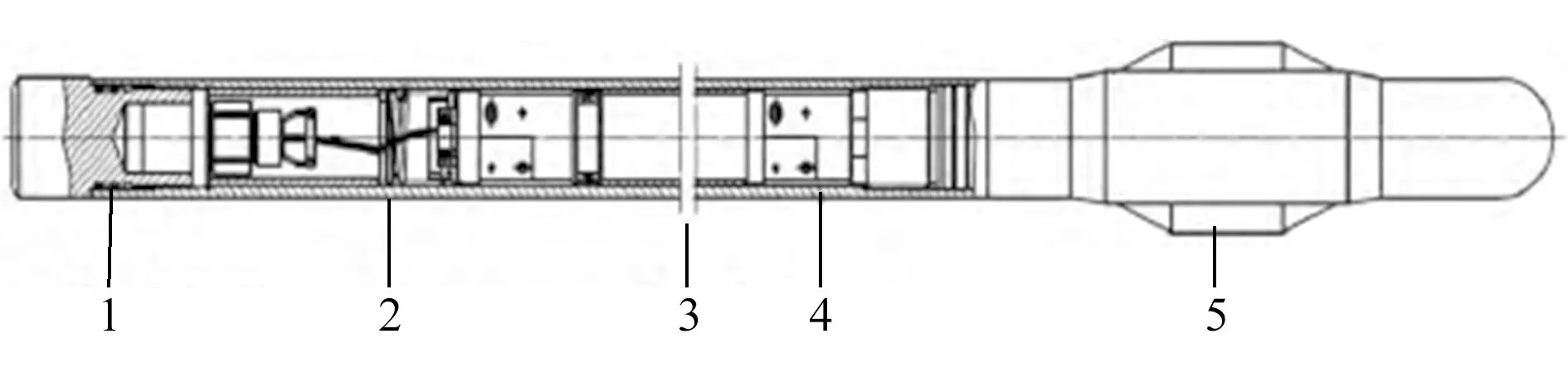

国内使用的随钻测井仪器大部分都采用传统的橡胶圈减振结构,如图3所示,但随着测井技术的不断发展,由多年以来的生产实践可知,这种简单的结构存在很多问题且已经不能满足随钻测井仪器的设计要求。

1—O型橡胶圈;2—弹簧;3—仪器;4—刚性连接头;5—翼型扶正器

本文设计的新型减振器,属于有阻尼的动力减振装置。通过前面的描述可知,井下钻具在钻进过程中受到复杂的振动影响,会引起随钻测井仪器的失效甚至损坏,对于整个钻井工作来说,减小钻具受振动的影响是非常有必要的。但是钻具振动是不可避免的,只能通过对减振装置的设计将钻具的振动调整到不影响钻井工作正常进行的状态。

设计新型随钻测井仪减振器是从以下3个方面来对钻具进行有效的减振:1)改变随钻测井仪短节的固有频率,使所设计的测量短节的固有频率能够避开共振区域;2)通过弹簧以及阻尼块吸收主振动系统的振动能量;3)对减振装置进行结构设计,来减少振动的传递。

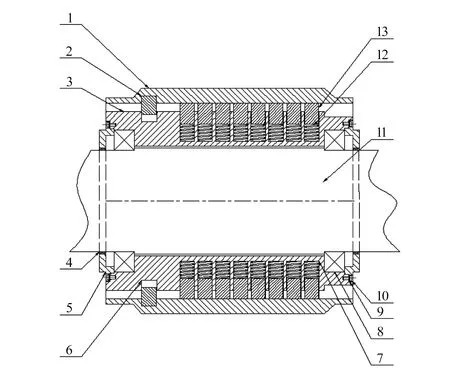

新型减振器如图4所示,当钻具在井下进行钻进时,钻杆由于受屈曲载荷和离心载荷等因素的影响产生横向振动,传递给减振套筒3,减振套筒在外端壳体1内的振动偏移都将传递给弹簧阻尼器12,弹簧阻尼连接柱塞通过往复运动来达到减振、吸振的作用。柱塞13与减振套筒3之间有间隙,压缩或拉伸弹簧时会产生相对运动,其功能相当于多个阻振器的并联,通过柱塞与减振套筒之间的固体摩擦力消耗振动能量。柱塞的上部端面与外端壳体接触产生摩擦力,可以消耗扭转振动能量。减振套筒3与外端壳体1的相对位移达到接近弹簧阻尼器12弹性限度时,安装在外端壳体上的固定环2会和减振套筒3接触,防止弹簧阻尼器12超出弹性限度而损坏。

1—外端壳体;2—固定环;3—减振套筒;4—垫片;5—轴承端盖;6—凹槽;7—连接孔;8—轴承;9—垫片2;10—螺钉;11—轴;12—弹簧阻尼器;13—柱塞

上述减振器属于有阻尼动力减振器,除了动力作用外还利用阻尼消耗振动能量。有阻尼动力减振器与主系统的相对振幅A1/δst的数学表达式:

(7)

与此相应的A1/δst随λ的变化曲线如图5所示。由图可知,不同阻尼比ζ的所有曲线都经过P、Q两点,因此这两点的位置与阻尼比无关。为了保证所设计的减振器在整个频率范围内都有较好的减振效果,应使P、Q两点的纵坐标相等,从而成为幅频响应曲线的最高点,如图5所示。选择的最佳阻尼比和最佳频率比如式(8)和式(9)所示。

图5 随A1/δst的变化曲线

最佳阻尼比ζ0p:

(8)

最佳频率比a0p:

(9)

3 仿真验证

本文采用SolidWorks对减振器建立模型,应用ANSYS Workbench、ADAMS对减振器模型进行仿真分析。

模型所用材料及参数见表1。

表1 材料及参数

新型随钻测井仪减振器模型的网格划分采用ANSYS Workbench 自带的网格划分方法。整个模型单元数为 104 936,节点数为 247 887。

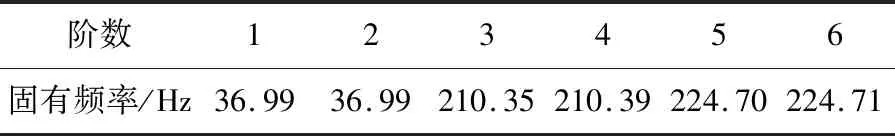

通过模态分析得到的前6阶固有频率见表2。

表2 减振装置前6阶固有频率

对减振装置y方向进行谐响应分析,得到减振装置变形云图、应力分布云图,如图6所示。

图6 减振装置谐响应分析

由图6可以看出,减振器所安装的位置是变形和应力集中区域,由于两端有扶正器作用,因此测量短节受到的横向偏移不会太大。

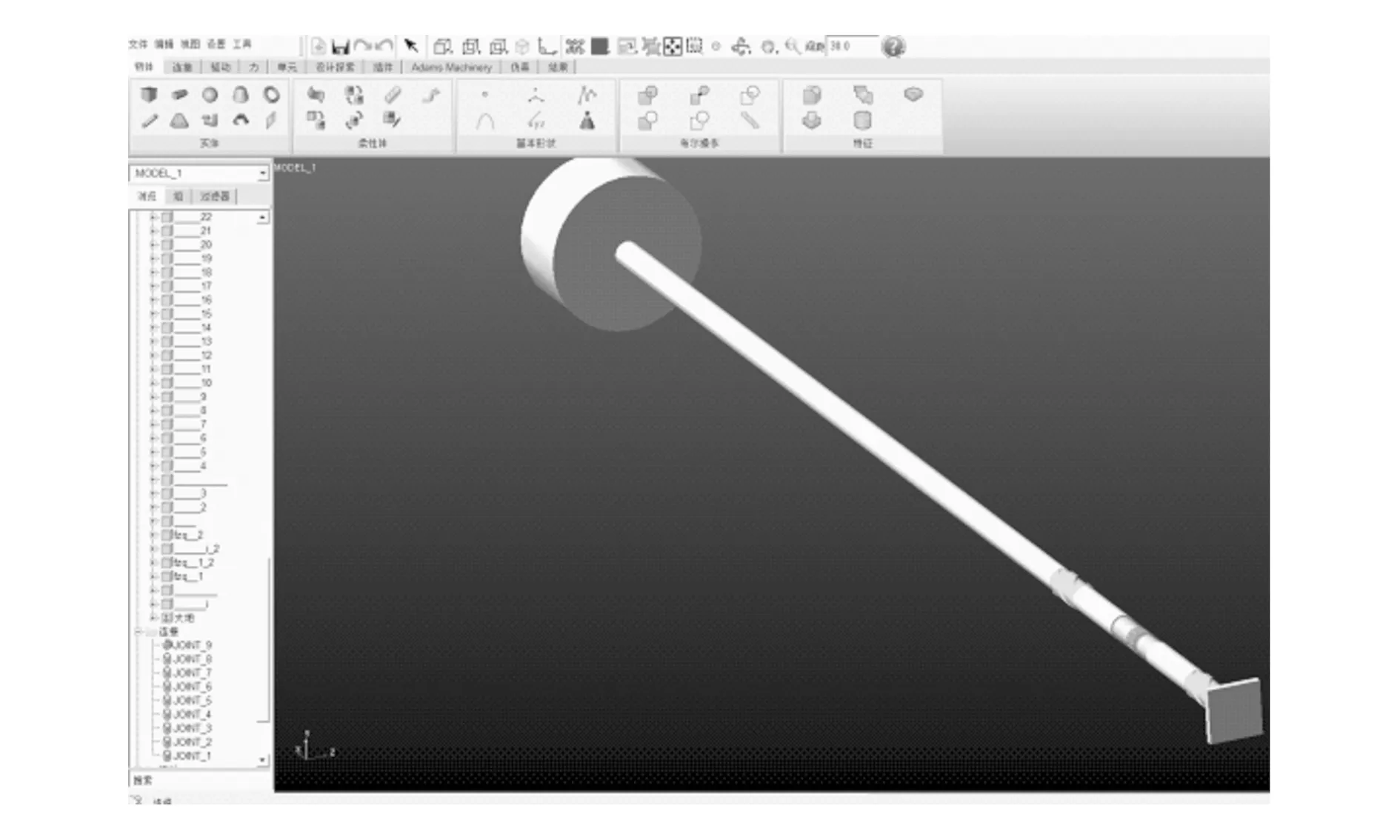

本文的有限元仿真只针对测量短节部分,为了更准确地验证减振器减振效果,应该用ADAMS对整体模型进行仿真验证。根据标准化接口技术将SolidWorks模型转化为ADMAS可读取的*._xt格式导入ADAMS。由于在将SolidWorks模型导入ADAMS过程中模型约束会自动解除,因此需在 ADAMS 中对各个部件重新添加约束,包括运动副、耦合副、特殊约束、基本约束等。运动约束的添加是通过限制自由度的方式为模型添加一个或者多个约束方程实现的,其中方程的数量与限制的自由度数相同。ADAMS 中建立的整体钻柱模型如图7所示。通过查阅《机械设计手册》,设置弹簧阻尼材料为 60Si2CrA、减振套筒为 45钢、钻铤为AISI4145H,由于ADAMS软件的默认材料库中并没有模型部件所需材料,需根据上述材料的密度、杨氏模量、泊松比等参数对材料进行设置、添加,3种材料的参数见表1。

图7 钻柱模型图

本文利用ADAMS提供的函数对钻柱运动过程进行模拟。设定基本单位为m·kg·N·s,重力加速度g设置为y方向-9.806 65 m/s2,仿真时间为10 s,步长为0.1,采取交互式方式运行。

仿真得到整体钻柱中测量短节质心在y轴上的位移曲线,如图8所示,测量短节质心位移基本稳定在0.01 m的范围内,可见安装了随钻测井仪减振装置后测量短节质心的位移很小且较为稳定。

图8 测量短节质心在y轴上的位移

基于ADAMS多体动力学分析软件,对测量短节机械系统运行过程进行模拟分析,得到测量短节在运动中振动烈度级最大值为0.002 m/s,可以看出新型随钻测井仪减振器的减振效果明显。

通过表3振动烈度级对照表,可得质心振动烈度级为0.002 m/s,对应振动烈度级1.80~2.80 mm/s,减振器性能达到第三类设备A级标准,说明所设计减振器能够满足随钻测井仪器稳定工作的需求,并且减振效果要优于橡胶圈减振器[3]。

表3 振动烈度级对照表

4 结束语

随钻测井仪的使用,有效解决了大斜井和水平井等特殊工艺井开采工作中的诸多困难。本文设计了一种新型随钻测井仪减振器,并对减振器进行了仿真模拟分析。结果表明,新型减振器性能稳定,减振吸振效果明显。对比橡胶圈减振器,新型减振器振动烈度级更优,减振效果更好,且避免了橡胶圈在不同工况中易损坏的缺点,有效提高了随钻测井仪的稳定性。虽然由于结构和材料改变,导致成本提升,其实用价值还有待考量,但对于需要高稳定性以及对环境要求较高的精密测量仪器具有研究价值。