加油站防渗槽(盆)的选型与安装工艺

李中杰 刘 巍 陈子如 张 成 陈 忆 贺丛军

〔1中国石化广东惠州石油分公司 广东惠州 516008;2中国市政工程华北设计研究总院有限公司深圳分公司 深圳 518034;3浙江瑞森路政设施有限公司 浙江乐清 325600〕

近期,国内汽车加油站正在进行防渗漏升级改造。根据《汽车加油加气站设计与施工规范》GB50156—2012(2014年版)[1]装有潜油泵的油罐人孔操作井、卸油口井、加油机防渗槽(盆)等可能发生油品渗漏的部位,也应采用相应的防渗措施以及《加油站渗、泄漏污染控制标准》(GB报批稿)[2]相关内容,在汽车加油站防渗漏升级改造更换双层油罐(或内衬改造),加油管道采用双层复合管道的同时,应对卸油口、油罐操作井、加油机防渗槽(盆)采取配套的防渗漏措施。最方便简单的方法是选择复合材料生产的商品化防渗漏槽(盆)。目前国内市场的防渗槽(盆)产品主要有国产及进口,材料分类也有多种。这些防渗槽(盆)施工属于埋地工程,合理选择防渗槽(盆)材料、结构与安装工艺,不因埋地后由于质量问题而重新施工以及方便油站工作人员运维非常重要。根据多年的工程实践,本文对其材料、结构、安装工艺分别进行阐述,供同行借鉴与参考。

1 防渗槽(盆)材料类型

根据《加油站渗、泄漏污染控制标准》(国家标准报批稿)5.3.6相关内容要求,加油机防渗槽(盆)应选用集油、防渗漏产品。目前国内外供货商生产的加油机防渗槽(盆)的材料主要有高密度聚乙烯(HDPE)、玻璃纤维增强塑料(简称玻璃钢)(FRP)、片状模塑料(SMC)。

1.1 HDPE特性

HDPE具有较强的抗氧化性、酸碱盐以及抗有机溶剂的腐蚀,电绝缘性能好,有良好的可加工性及密封性及较好的韧性,无毒无臭,防潮防渗,但耐老化性和环境应力开裂性稍差,需添加抗氧化剂、防紫外线剂来改善其性能。

1.2 FRP特性

FRP质轻高强、耐腐蚀性好,电绝缘性能好。工艺简单、对形状复杂、不易成型的产品具有突出的工艺优越性。

因弹性模量低,产品结构刚性不足,易变形,前期在50 ℃以上温度强度明显降低。在紫外线、化学介质、机械应力等作用下导致性能下降。

1.3 SMC特性

SMC电绝缘性能好,耐化学腐蚀,轻质高强,抗疲劳性能好。热导率低,膨胀系数小,抗老化性能好,使用寿命长;阻燃、无烟、无毒,但工艺比较复杂,需要通过SMC制片机完成浸渍、脱运、压实一系列复杂工艺得到SMC片材,最后通过模具加热、大吨位油压机加压成型,产品成本较高,但可规模化生产。

由于HDPE具有良好的可加工性、热封性,在输油、输气、输液管道上得到广泛应用。油站用的输油、油气回收埋地热塑性塑料油机复合管道就是采用HDPE由电脑挤塑机加热、多层共挤工艺的产品。早期也有用制作防渗槽(盆)、油罐操作井。FRP具有在常温下(-20~40 °C)质轻高强,耐腐蚀性好,工艺简单等特性(常采用手糊工艺、喷射工艺)常用制作SF双层油罐外壳、FF双层油罐内、外壳材料。中期用作加油机防渗槽(盆)、油罐操作井、卸油防溢手孔井。SMC具有高强、耐腐蚀、抗疲劳性能好,热膨胀系数小、抗老化性能强,使用寿命长,常用于承重盖板、非承重盖板,双层油罐操作井、加油机防溢槽(盆)等。

2 防渗槽(盆)的结构特点

目前国内外油机防渗油槽(盆)有整体式和分体组合式两种,整体式结构具有刚性好,防渗性佳,但其工艺安装、维护不方便。分体组合式结构工艺安装、维护方便,可根据工艺管道放坡、埋深的要求,中间可根据需要增加适当的增高件进行调节。近几年,大多数产品生产供应商均生产分体式组合结构,以满足不同类型加油站设计、施工工艺需求。为了满足地下水位较高防止渗漏水的情况,在制作油机防渗槽(盆)的分体结合面中,设计有凹凸卡槽结构,安装时往凹槽注入随盆配送密封胶,凸卡进入凹槽后,结合面用螺栓拧紧密封胶将填满整个凹凸槽间隙,密封效果较好,复合操作井分体结合面中,采用密封胶、密封条。当二体井体压紧时,密封条变形将二井体间隙密闭达到密封效果。较好的生产商,油盆、操作井紧固螺栓的采用304#材质,不锈钢螺栓固定件。

油机防渗槽(盆)进出油(气)管道以及设备电缆必须于油机盆开孔进入,密封件的结构型式成为很关键配件之一。油罐油机定位安装后在一定时间内有可能少量沉降,沉降后易产生密封件松脱而渗水,因此,配套密封件最好能有少量自动调节作用。

3 选型与安装

3.1 油机防渗槽(盆)及密封件选型

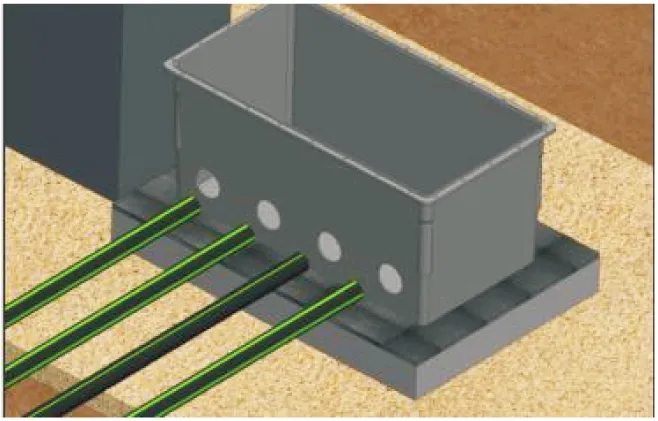

油机防渗槽(盆)的大小取决于油机底座尺寸与管道工艺图的设计,目前加油机底座尺寸及进油管间隔已实行标准化设计,通常两种油品两条枪加油机选取窄体底槽(盆)(长998 mm,宽720 mm),四油品四枪加油机(含两油品四枪机),三油品六枪加油及四油品八枪加油机应选取宽体防渗槽(盆)(长1 320 mm,宽720 mm)。加油机防渗槽(盆)的高度取决于管道工艺图中输油管线、油气回收管线所处油盆位置设计深度(埋设高度)结合管线密封件的尺寸以及最低安装尺寸等因素选择油盆总高,按标准系列尺寸选型(埋深系列高度:800,1 000,1 200,1 400,1 600 mm),如图1。管道、电缆套管密封件的型号、数量取决于设计各加油站底槽管道安装正立面、侧立面管道图以及油机配电、通讯、测漏、油气回收、在线监测系统电气图来确定。

图1 高度可调节的防渗槽(盆)

图2为某加油站加油机油槽管道(件)安装正面、侧面详图。根据该图得知JO-1加油机二次油气回收管比输油管埋得更深,为700 mm(油管埋深600 mm)。考虑此进出油槽(盆)管道密封件开孔、联接法兰需要一定尺寸,且全部管道、管件安装完毕后须试压,刷肥皂水工艺需求,最低管道轴线距槽底一般取150 mm左右。那么该油槽高度应选H1=200 mm(加油岛高度)+700 mm(二次油气回收管)+150 mm(工艺需求)=1 050 mm。按厂家《SMC加油机底槽产品指导手册》系列标准,基本系列为1 000 mm,每增加一增高腔高度为200 mm,所以该JO-1油槽总高为1 200 mm(三件套)。同理JO-3加油机油槽H3=200 mm+650 mm+150 mm=1 000 mm,选标准油槽H3=1 000 mm(两件套)。JO-4油槽高度H4=200 mm+700 mm+150 mm=1 050 mm,选H4=1 200 mm(三件套)。JO-2油槽高度H2=200 mm+750 mm+150 mm=1 100 mm,选H2=1 200 mm(三件套)。油槽的管道密封件的型号规格、数量取决于各加油机油槽管道安装详图及油机油槽电缆(强电、弱电、预留防渗漏传感器电缆、油气回收在线监测电缆套管尺寸与数量)。防渗槽(盆)密封件尺寸、数量分别是:JO-1油槽管道密封件Φ75 mm 4套,Φ90 mm 2套,Φ20 mm~Φ32 mm线管密封件5套。JO-2油槽管道密封件Φ75 mm 8套,Φ90 mm 1套,Φ20 mm~Φ32 mm线管密封件5套。JO-3油槽管道密封件Φ75 mm 8套,Φ90 mm 1套,Φ20 mm~Φ32 mm线管密封件6套。JO-4油槽管道密封件Φ75 mm 8套,Φ90 mm 1套,Φ20 mm~Φ32 mm线管密封件5套。

JO-1加油机槽正、侧面图 JO-3加油机槽正、侧面图 JO-4加油机槽正、侧面图 JO-2加油机槽正、侧面图

3.2 油槽的安装

(1)根据油站工艺管道平面布置图标高、宽度尺寸开挖好管道沟、油槽位置,并夯实好。

(2)在各油机槽底高度浇C20厚150~200 mm水泥砂浆,并将油机槽肩体上平面与加油岛标高平齐。将水泥砂浆与槽底收齐,待浆干后,可分别取出槽的上肩体、中间腔体,保留下腔体备装,见图3。

图3 油槽浇注示意

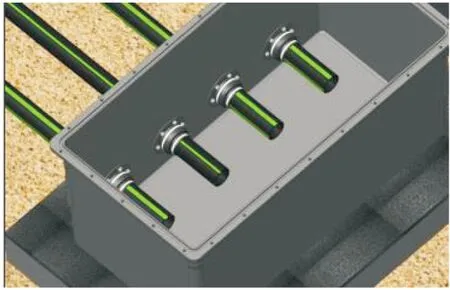

(3)加油机油槽开孔标高取决于所处位置管道轴线标高,详见JO-1~JO-4槽正、侧面图。管线的间距接加油机标准尺寸(三油品六枪405 mm,四油品四枪270 mm),腔壁开孔尺寸取决于配套密封件供应商提供开孔尺寸(某厂开孔Φ75 mm、Φ90 mm为Φ132 mm,线管密封圈Φ20 mm~Φ32 mm开孔尺寸为Φ56 mm),油槽管线安装示意见图4。

图4 油槽管线安装示意

(4)将密封件固定板有预埋螺母的一面通过开好的孔穿入到腔体内部。

(5)将管线穿过密封件至腔内,调整管线长度,将腔体内外密封件与套管用喉箍拧紧,见图5。

图5 油槽管线连接示意

(6)根据标高安装好弯头、三通、立管、紧急切断阀等。

(7)当加油站管线、管件试压,液阻检测合格后,往加油机防渗槽(盆)注入清水淹没至密封件上端法兰盘50~100 mm,静止1~2 h,观察各开孔处、密封件联接处有无渗漏水,无渗漏水即为合格。

(8)用胶粘腔体上面凹槽均匀涂抹密封胶(随附),并将中间开孔腔体连接螺孔与下腔体螺孔对准,均匀依次拧紧紧固螺栓。

(9)将紧急切断阀固定在固定板上,拧紧切断阀横梁两端螺栓。

(10)回填地面标高并夯实,浇筑加油岛砼,贴岛面瓷砖。

(11)将加油机摆放在肩体上、对齐安装孔位,用螺栓紧固,接好加油机进油管道。

4 结束语

目前国内生产加油机油槽(盆)厂家众多,其生产的标准仍未统一,仍由各厂商根据各自工艺、材料配方自订企业标准,各自生产、检验标准均不同,质量也参差不一。全国现有9万多座加油站,使用油槽数量巨大,希望国家早日制定行业标准或国家标准,以确保同一类产品标准参数一致性。