采煤机滚筒装煤效率优化

张 峰

(1.矿山采掘装备及智能制造国家重点实验室,山西 太原 030032;2.太重煤机有限公司技术中心,山西 太原 030032)

引言

滚筒采煤机作为采煤作业的主要设备,决定了采煤的实际效率。目前,随着采煤机功率的不断增大,采煤机的截煤能力明显提升,导致装煤效率逐渐成为制约实际采煤效率的关键因素。尤其是在薄煤层矿井中,影响更为明显。相比于中厚煤层,薄煤层会制约采煤机的采高,进而影响采煤机的滚筒和轮毂的直径。在雁崖矿薄煤层矿井中,由于装煤效率低,出现了煤的块度降低,粉尘浓度显著升高等现象[1-4]。为解决上述问题,本文以WG-2×125/571-WD薄煤层滚筒采煤机为研究对象,对其滚筒装煤效率进行了优化研究[5]。

1 滚筒装煤效率计算

在滚筒截深、煤层厚度一定,采煤机牵引速度不变的情况下,采煤机的装煤效率主要由采煤机装煤量决定。其表达式如下所示:

式中:F为煤流的最大截断面积,mm2;K为煤流填充系数;Dy、Dg为煤机轮毂和叶片直径,mm;b、l为煤机叶片厚度及导程,mm;Z为煤机叶片头数。

从上式中可以看出,α与v2是影响采煤机装煤量的可调变量。其中α为螺旋叶片的升角,v2为沿滚筒的轴向分解的煤流速度。从装煤机理可知,采煤机装煤是通过螺旋叶片给予煤流轴向推力,将截割下的煤送到刮板输送机的。因此,对煤流进行分析,如图1所示。

图1 煤流单个质点速度分析

图1为煤流中单个质点的速度矢量分解,从图中可以看出,在滚筒旋转时,由于叶片的结构,会对煤流造成两个方向的分力v和v11,在忽略摩擦力的情况下,可以得出煤流的绝对速度vn=v+v11。

将叶片与煤流之间的摩擦力导入分析,摩擦力会使沿叶片的煤流分速度降至v12,根据投影原理,煤流的绝对速度v0也会相应降低且按照图示叶片摩擦角pm进行旋转,得下式:

式中:n为滚筒转速,rad/s;D为叶片的中径,mm;v=

则沿滚筒的轴向分解的煤流速度为下式:

通过上述计算分析可知,影响装煤效率的主要因素为螺旋叶片的升角和煤流轴向速度。而煤流的轴向速度是由螺旋叶片的结构决定的,也可以通过调整螺旋叶片的升角来实现[6-8]。因此,为了提高装煤效率,应通过模拟仿真,对煤流的加速过程进行分析,得出叶片的螺旋升角的最佳值。

2 优化分析

为了得出叶片螺旋升角与装煤效率之间的关系,将研究的采煤机型参数代入到MATLAB软件,利用模拟仿真,分析螺旋升角的最佳值。

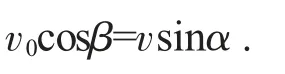

以采煤机牵引速度为变量,分析叶片螺旋升角与叶片轴向速度的参数变化规律,可得出图2。

图2 不同牵引速度下叶片螺旋升角与叶片轴向速度的关系

从图2中可以看出:

1)采煤机牵引速度的提高,会带动叶片螺旋升角和叶片轴向速度的增加,是可以提升装煤量的。但牵引速度的提升同时会提高采煤量,无法有效提升装煤效率。

2)在牵引速度恒定的情况下,提升叶片螺旋升角,叶片轴向速度会先升高,并在螺旋升角达到0.485 9 rad时,即角度为21.3°时,轴向速度达到最大值,随后轴向速度降低。

3)从轴向速度与螺旋升角的变化曲线可以看出,牵引速度的升高不会对变化趋势走向造成影响。

综合上述仿真分析,研究机型的具体优化方案是将其滚筒叶片的螺旋升角调整至21.3°时,可有效提升滚筒装煤效率。

3 模拟仿真

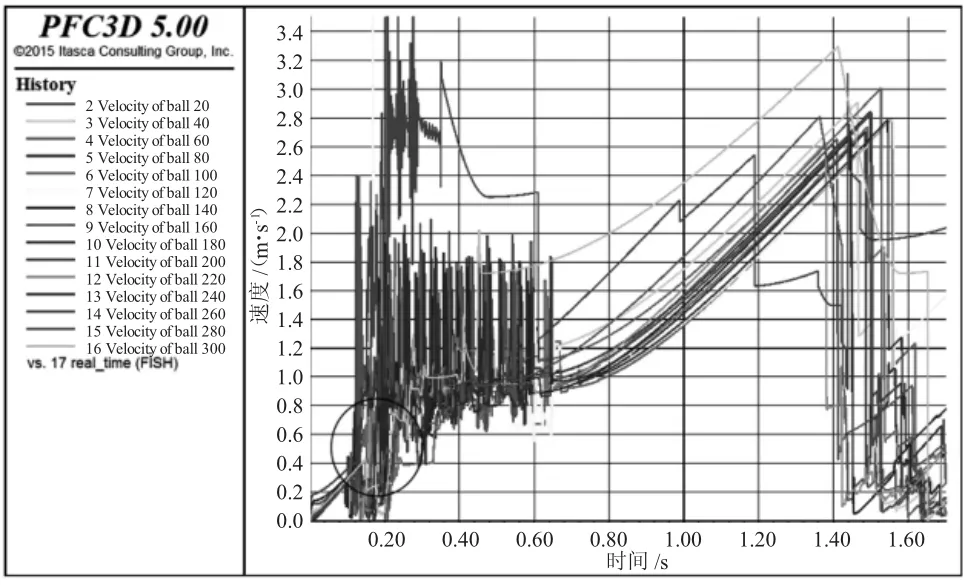

为了验证优化效果,将上述改进后的滚筒结构与原滚筒结构分别建模并代入PFC颗粒流软件程序,通过模拟仿真采煤机运作过程中煤块的掉落过程,分析叶片结构对抛煤速度的影响。

设定共抛出300颗半径为10 mm的煤粒,抛煤过程采煤机牵引速度和滚筒转速恒定,分别为2.5 m/min和45 r/min。为了保证实验的真实准确,平均选取其中15颗煤粒作为检测对象,建立运动轨迹图,如图3、图4所示。

PFC模拟仿真了煤粒接触叶片后抛出的运动情况,如图3所示。图中纵轴为煤粒相对于滚筒叶片的轴向速度。从图中可以看出:

图3 原结构螺旋滚筒煤粒轴向速度变化

1)15颗观察煤粒的速度变化周期大致相同;

2)在0~0.22 s时煤粒的速度反复变化并逐渐升至0.9 m/s,这是由于煤粒在接触叶片时,首先受到的是叶片的冲击力,冲击力与重力反复作用于煤粒上导致其轴向速度逐步升高,直到煤流平稳的与叶片接触。

在0.21~0.63 s时煤粒的轴向速度反复变化,幅度在0.6~2.4 m/s之间,这是由于煤粒与叶片之间的作用力,使得煤粒受到了水平摩擦力进而影响了煤粒的轴向速度升高。在0.64 s时,煤流离开滚筒叶片,抛至刮板输送机。

图4为优化了叶片螺旋升角后,煤粒的轴向速度变化图。从图中可以看出,15颗观察煤粒的速度趋势与原结构变化明显。

图4 叶片轴向倾斜螺旋滚筒煤粒轴向速度变化

在0~0.18 s时煤粒的速度反复变化并逐渐升至1.2 m/s;在0.19~0.38 s时煤粒的轴向速度反复变化并逐渐升高,幅度在1.0~2.2 m/s之间;在0.84 s时,煤流离开滚筒叶片,抛至刮板输送机。将模拟图对比可以看出:

1)优化叶片结构的滚筒对煤流速度的影响是明显的,从图3~4中画圈处可以看出,优化后煤流的轴向速度提升更快;

2)优化叶片结构的滚筒煤流的滑移时间仅为0.19 s,而原结构螺旋滚筒的滑移时间为0.42 s,降低滑移时间对装煤效率的提高有着明显的改善;

3)优化叶片结构的滚筒煤流的抛煤速度为1.09 m/s,而原结构螺旋滚筒的抛煤速度为1.39 m/s,轴向抛出速度越大,抛煤能力越好。抛煤能力增强,不仅可提高装煤效率,还可以根据刮板输送机位置适当降低转速,减少功率消耗,提高装煤效率。

综上所述,此次优化叶片结构,在明显提高抛煤速度的同时,有效降低了煤流滑移时间,很大程度上提高了装煤效率。

4 结论

1)从散体力学角度建立了煤流在装煤过程中的数学模型,结合薄层采煤工况,判断出影响装煤效率的主要因素为叶片结构的螺旋升角;

2)根据WG-2×125/571-WD采煤机的具体参数,利用MATLAB软件对其进行模拟仿真分析,结果显示该型号采煤机的叶片螺旋升角与轴向速度的关系为,随着螺旋升角的增加,牵引速度先增大后减小,并在螺旋升角到21.3°时达到最大值;

3)利用PFC软件模拟仿真优化后的装煤情况,从仿真结果可以看出:调整螺旋升角,不但能够有效地提高抛煤速度,还缩短了煤流在叶片上的滑移时间,极大地提高了装煤效率。