矿井采煤机截割部U型槽扭矩轴结构优化设计研究

王 帅

(晋能控股煤业集团雁崖煤业公司安监站,山西 大同 037000)

引言

我国作为煤炭资源的消耗大国,随着经济社会的快速发展,不仅对煤炭资源的需求量在不断攀升,而且对矿井安全和生产效率均有了更高的要求,但是伴随着煤炭开采的深度加深,环境更加恶劣,所面临的安全风险愈发的不可控,因此,需要进一步提升开采机械的本质安全管理水平,从制度管理方面与设备结构稳定方面要进行加强[1]。采煤机扭矩轴作为本质安全机构的关键部件,日常生产过程中出现了保护不足或者不保护等安全问题,对矿井的生产效率造成了影响,甚至对一线工人的生命造成了危险。正常的扭矩轴在受到过度载荷力后就会发生扭断,使得电动机与受传动部件发生脱离,因此,为了使得扭矩轴能够更好地服务于机械设备的本质安全管理,对扭矩轴结构进行优化设计。以U型槽扭矩轴为研究对象,通过对该型扭矩轴结构优化,为矿井机械设备关键零部件的设计优化提供了依据。

1 U型槽扭矩轴失效形式分析

1.1 技术分析参数概要

MG100/1110-GWD型采煤机是多个电机同时驱动的采煤机械,通过矿井电网直接输送电能,能够实现交流变频调速。该型号采煤机的总功率为2 210 kW,工作面的额定高度为2 710 mm,比较适用于中厚煤层的开采作业,采高高度约为4.50 m,但适用的煤层倾角范围不大,一般低于15°[2]。该型采煤机在作业时要求工作面顶板稳定,不能过于松软。分段区的工作面长度不得大于200 m[3]。

该型采煤机的电机型号为YACS2-110,截割电机的输出轴与扭矩轴进行装配时,通常会在扭矩轴上开槽卸荷,通过U型槽产生缺口效应,当载荷力较大时,就会在开槽处的薄弱环节发生断裂,从而对电机进行保护。

1.2 扭矩轴失效形式

U型槽扭矩轴在受到外力载荷因素影响后,失效形式主要分为两类,一类为完全丧失使用功能;另一类为部分结构受损导致功能不齐全或者性能下降,存在安全隐患。扭矩轴的失效现象主要为断裂、腐蚀、磨损以及变形失效[4]。当截割电机两端传输的扭矩数值差较大时,就会在U型槽部位处发生应力破坏的断裂,形式分为韧性失效、脆性失效和疲劳断裂失效,扭矩轴将受到切应力的作用,最大应力方向与轴线成45°,在扭矩轴表面向轴心内发生剪切破坏,如图1所示。

图1 扭矩轴扭转过载断口示意图

同时扭矩轴受到交变载荷过程中没有发生断裂,但随着长时间周期反复循环载荷作用,结构从最初的弹性变形到塑性变形,最后发生结构的破坏[5]。受到扭矩作用的结构不与料本身相关,还与截面的抗截面系数有关。根据工程上扭矩轴断口形式,可对U型槽型的尺寸进行优化,改变断口处的内外径尺寸分配比,有效地化解扭转应力所带来的破坏作用,能够确保电机扭矩传输的动力,并且在过载时发生槽型结构断裂以保护各零部件。

2 U型槽扭矩轴有限元仿真分析

2.1 三维模型建立

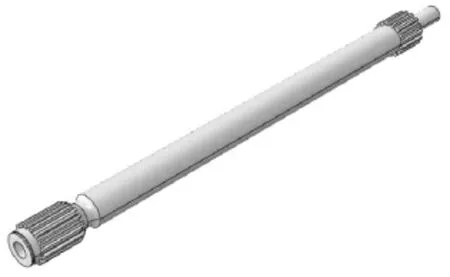

利用SolidWorks三维图形软件对U型槽扭矩轴的模型进行建立,模型将根据实际结构1∶1的比例建成。为了提升有限元计算效率,将结构不重要的零碎结构进行去除,并且将部分结构弧度较大的倒角转化为直角结构。由于U型槽扭矩轴为单一结构部件,U型槽扭矩轴三维模型应为一体化整体结构,采用独立的模型坐标系,如图2所示。

图2 U型槽扭矩轴三维模型图

2.2 有限元模型建立及参数设置

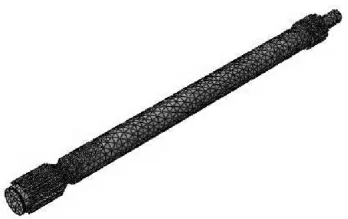

采用ABAQUS软件作为U型槽扭矩轴受力计算的仿真软件。该软件能够与SolidWorks建模软件实现数据通信,并且针对于复杂非线性的应力状态计算有较强的性能。将图2中的三维模型导入至ABAQUS软件进行网格划分并设置计算参数与边界条件。根据扭矩轴受力状态,将网格设置为自由度为3的4面体5节点网格单元,扭矩轴仿真模型网格数目为121 478,节点数为371 651,如图3所示。

图3 U型槽扭矩轴仿真计算模型图

扭矩轴具有传动和过载保护的双向功能,其材料的选择非常重要。为满足实际生产需要,合理地选择扭矩轴材料,选取U型槽扭矩轴的制作材料为40Cr,该材料的抗疲劳,抗冲击性能较强,同时具有一定的硬度,其弹性模量为211 GPa,泊松比为0.3,质量密度7 800 kg/m3,抗剪模量83 GPa,屈服强度785 MPa。根据MG100/1110-GWD型采煤机输出动力参数,该型号采煤机截割部的三相异步电动机的扭矩轴在发生严重过载时,即转矩过载倍数达到一定倍数时,扭矩轴需在3~5 s内断开,以保护电动机[6]。根据扭矩公式计算出U型槽扭矩轴将承受14 146.56 N·m的扭矩。

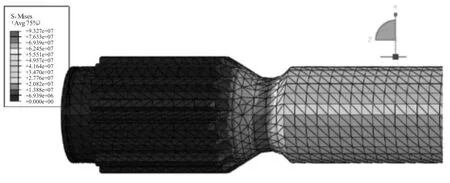

由于U型槽扭矩轴是安装与零部件与电动机两端的轴承内,因此在扭矩轴套筒部位应保持固定不动,在x、y、z轴三个方向施加自由度约束。按照计算结果,对扭矩轴施加14 146.56 N·m的扭矩作用,使得U型槽扭矩轴能够符合实际的工况受力条件。U型槽扭矩轴的开槽部位应力分布状况如图4所示。

图4 U型槽应力(MPa)分布图

现有结构U型槽的最小直径为55 mm,最大应力为83.27 MPa,在U型槽的凹口处出现了明显的应力集中现象,容易在没有达到保护载荷数值之前就发生槽口断裂,严重削弱了扭矩轴的保护性能,容易发生不平整的截面断裂。因此应该对U型槽的结构进行设计优化。

3 U型槽结构优化结果分析

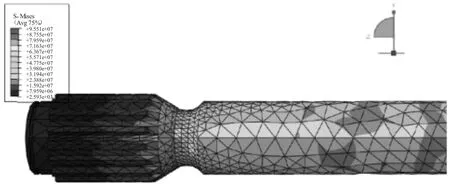

采用ABAQUS软件优化模块,U型槽结构处的应力作为优化目标值,设定U型槽材料与尺寸作为参数变量,导入至软件模块进行优化求解。对比分析优化结构后的U型槽相比于原始结构在应力方面的提升效果,如图5所示。

图5 优化后U型槽应力(MPa)分布图

图5是经过改良之后的扭矩轴仿真分析应力云图,其横截面最小直径为由55 mm增加至57 mm,应力集中截面最大应力为95.51 MPa,其应力集中现象有所减弱,在能够保护截割部的前提下,能够承受最大载荷多产生的应力,且断裂后形成的断裂面效果更好。因此,U型槽部位直径从55 mm增加到57 mm,其横向尺寸增加时,其应力集中减弱,更加贴近电机的安全倍数,可以满足要求,且应力集中截面整齐即可实现整齐的断裂口,保证最大效率的传动。

4 结语

为了保证煤炭开采过程中的安全性,各类开采机械设备的安全可靠性尤为重要。其中采煤机作为矿井机械的关键设备,受到了来自地质、煤层结构、外部环境因素的不利影响。采煤机的各个零部件受到了极大的工作考验,尤其是作为采煤机过载时保护零部件的扭矩轴结构时常发生工作故障。为了提高扭矩轴结构本质安全性,以U型槽扭矩轴为研究对象,针对U型槽的槽口部位尺寸进行了优化设计。根据仿真软件的优化结果,槽口部位的最小直径55 mm增加至57 mm。U型槽的槽口截面所能承受的最大应力增大,并且避免了应力集中部位的产生,极大地提高了扭矩轴作为过载保护零部件的工作性能。