利用脱硫石膏制备硫酸钾的研究

苗淳,杨志波,张波,李越

(天津渤化永利化工股份有限公司,天津3004527)

在我国热电装置中都存在烟气脱硫工序,而烟气脱硫工序中会产生大量的脱硫石膏,如何对脱硫石膏进行综合利用是热电企业迫切需要解决的问题。脱硫石膏主要成分和天然石膏一样,为CaSO4·2H2O。烟气脱硫石膏呈较细颗粒状,平均粒径为40~60μm,径长比在1.5~2.5,外观多为黄灰色,CaSO4·2H2O 含量一般在90%以上,游离水含量一般在10%~15%。其中含飞灰、碳酸钙、亚硫酸钙及钠、钾、镁的硫酸盐或氯化物组成的可溶性盐等杂质。现阶段脱硫石膏大部分作为掺混剂加入到水泥或混凝土中,也有部分被用于建筑材料生产。由于脱硫石膏的产量非常大,市场对脱硫石膏的消化能力有限,导致很多热电企业脱硫石膏堆积。

因此利用脱硫石膏氨化制备硫酸钾可有效的拓展脱硫石膏的利用渠道,降低硫石膏堆积风险,提高脱硫石膏的利用价值。

1 实验部分

1.1 实验器材及药品

实验药品:脱硫石膏,渤化永利热电公司;氯化钾,AR,天津致远化学试剂,碳酸钾,AR,天津致远化学试剂;盐酸,AR,天津化学试剂三厂;氨气,工业级,天津飞林气体;AΠ 废液,渤化永利碱业公司。

实验仪器:pH 仪,PHS-2F,上海雷磁;高速离心机,TG16-WS,湖南湘仪;搅拌器,OS20-S,大龙兴创实验仪器;加热套,DZTW-500,力辰科技;磁力搅拌,RCT-basic,IKA;光学显微镜,BM-20A,上海光学仪器六厂。

1.2 实验过程

1.2.1 实验过程简介

与硫酸铵制备硫酸钾相比,脱硫石膏的难点在于硫酸钙溶解性差、杂质成分多且复杂、含游离水多、颗粒表面粗糙等阻碍反应进一步进行。因此制备过程中首先要对脱硫石膏进行预处理及其它必要调整。制备过程如图1 所示。

图1 脱硫石膏制备硫酸钾流程

1.2.2 脱硫石膏预处理

从烟气脱硫工序得到的脱硫石膏中游离水含量大,且成块状,因此需要对脱硫石膏进行预处理。首先将脱硫石膏烘干除去游离水,烘干温度保持在60℃。烘干后脱硫石膏用研钵研磨成粉状,研磨后,过20 目筛网无筛余。经过处理后的脱硫石膏颗粒较细,无大块,为下一步反应中分散均匀、增加脱硫石膏接触面积、提高脱硫石膏转化率提供有利条件。

1.2.3 脱硫石膏重结晶

预处理后的脱硫石膏需要先进行重结晶,重结晶过程可以使包裹硫酸钙晶体的杂质变成沉淀脱离出反应体系。硫酸钙晶体会在盐酸存在和加热的条件下继续留在体系中。

向三口烧瓶中先后加入盐酸、脱硫石膏、氯化钾,添加比例为盐酸∶硫酸钙∶氯化钾=10∶10∶1。开启搅拌并加热至100℃,反应时间60min。反应结束后,保温15min。迅速抽滤反应液使体系内沉淀与液体分离。分离所得液体加入三口烧瓶中保温。所得滤饼投入烧杯中待处理。

1.2.4 重结晶液中和

重结晶所得反应液存在过量盐酸,需要加入碳酸钾溶液调节pH,使溶液为中性或偏碱性。具体步骤:重结晶液温度保持在95~100℃的条件下移入新的四口烧瓶中,开启搅拌,并使用恒压漏斗滴加碳酸钾溶液。四口烧瓶其中一口连接尾气吸收装置。同时观察三口烧瓶内现象,至无明显气泡产生时取样测pH,溶液呈中性或偏碱性停止滴加碳酸钾溶液,将所得中和液移入新的三口烧瓶中。

1.2.5 氨化反应

向所得中和液通入氨气,开启搅拌,将三口烧瓶其中一口连接至尾气吸收装置。持续通入氨气,保持体系氨浓度大于等于27%,氨化反应持续时间为60min。根据复分解反应发生条件,硫酸钾晶体会形成沉淀。反应结束后抽滤得到硫酸钾晶体,所得含氨废液可以进行蒸馏回收氨气。

1.2.6 重结晶杂质处理

重结晶反应得到滤饼加入烧杯后,向烧杯中加入AΠ 废液,同时开启搅拌。搅拌开启后,接入pH仪,检测反应体系pH,直至呈中性或略显碱性,停止AΠ 废液加入。采用抽滤方式分离固体沉淀与上层液体,所得液体为中性或略碱性的无机盐废水,可送至污水处理系统。所得固体沉淀干燥后亦呈中性。

2 实验结论与分析

实验考察了氨含量、硫酸钙与氯化钾的配比、氨化反应温度三个参数对硫酸钾收率的影响。本文采用单因素实验的方法逐一考察了以上三个参数对制备硫酸钾的影响并筛选出综合收率最优的操作条件。

2.1 氨含量对硫酸钾收率影响

在保持硫酸钙与氯化钾配比和反应温度不变的条件下,控制氨含量占比为27%、30%、33%、35%、37%、40%,并计算了硫酸钾收率,如表1 所示。

表1 氨含量对硫酸钾收率影响

由表1 可知:随着氨含量的增加,硫酸钾收率也显著增加。维持体系中氨在高含量水平可以增加硫酸钾收率,但是,当氨气含量大于35%后,随氨气含量增加,硫酸钾收率增加趋缓,综合考虑试验效果与成本,选在氨含量为35%时最佳。

2.2 硫酸钙与氯化钾配比对硫酸钾收率影响

氨化反应中硫酸钙含量通过检测中和反应结速后反应体系中Ca2+浓度得出。硫酸钙与氯化钾配比范围为1∶0.8~1.2。同时,固定体系氨含量为35%及氨化反应温度不变,结果如表2 所示。

表2 硫酸钙与氯化钾配比对硫酸钾收率影响

由表2 可知:随着氯化钾加入量的增加,硫酸钾的收率也随之升高,但是配比超过1∶1.0 时,硫酸钾收率增速明显放缓,而较贵原料氯化钾消耗增加,收率增加部分收益较低。因此,硫酸钙与氯化钾适宜配比为1∶1.0。

2.3 氨化反应温度对硫酸钾收率影响

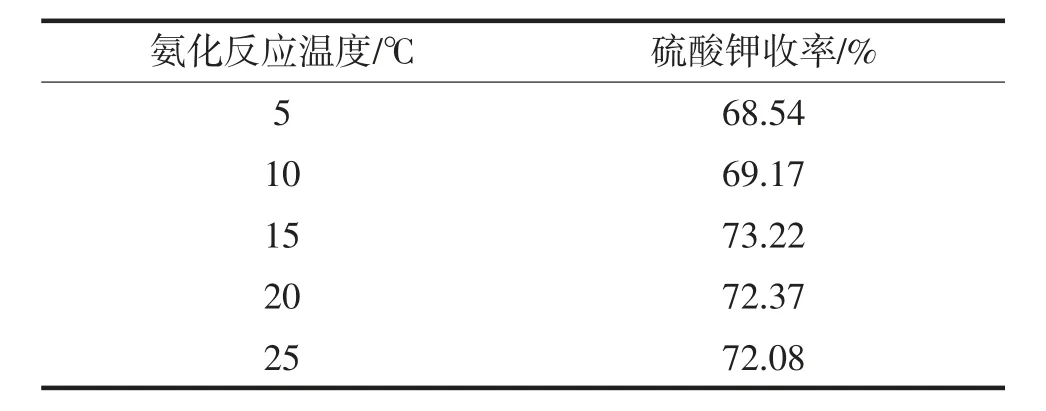

由于温度对体系内氨含量存在影响,因此本实验选取以下五个点进行实验,固定反应体系氨浓度为35%,硫酸钙与氯化钾配比为1∶1。实验数据如表3 所示。

由表3 可知,随着氨化反应温度的升高,硫酸钾收率先增加后缓慢减少,其中氨化反应温度为15℃时,硫酸钾收率达到最大为73.22%,在实验中为最佳。所以,选择氨化反应温度为15℃。

表3 氨化反应温度对硫酸钾收率的影响

3 结论

本文根据硫酸钙及硫酸铵氨化反应制备硫酸钾的原理,拓展出脱硫石膏为原料制备硫酸钾的新思路,最终实验得到良好的硫酸钾收率。实验得出以下结论:

1)脱硫石膏重结晶后可以达到制备硫酸钾的要求,且重结晶后的硫酸钾可以更好的参与氨化反应。重结晶所产生的固废可以利用AΠ 废液中和去除酸性。

2) 通过对不同氨含量的对比及实际氨气消耗的情况,在体系中保持35%的氨含量为最佳。

3)控制硫酸钙与氯化钾比例为1∶1,可得到较高的氯化钾收率,且不会造成氯化钾的过度消耗。

4)氨化反应温度控制在15℃不会增加能耗,也能保持适宜的反应速率。