某复杂共生铜铅银多金属硫化矿的选矿工艺研究

王 丽 李建博 秦 磊 胡春梅

(金川集团股份有限公司选矿厂,甘肃 金昌 737100)

铜铅矿作为重要的有色金属矿产资源在国民经济中具有重要作用,铜铅金属广泛应用于机械、电气、军事、冶金、化学、轻工业等领域[1]。我国铅储量位居世界第二[2,3],铜的储量位居世界第七[4],是精铜、精铅的生产大国,但人均占有量低,达不到世界平均水平。银是重要的稀贵金属,它不但外观华丽而且具有许多优良特性,在国民经济和人民生活中占据着主导地位,并获得了广泛的应用[5]。我国的银资源储量相当丰富,但多以铜铅锌伴生矿形式存在,伴生银储量占总储量的88%[6]。铜铅银多金属矿的矿石结构复杂,矿物之间彼此相互共生、相互交代或包裹,嵌布粒度微细,造成了铜铅银各单矿物的解离不完全。因此铜铅银多金属矿综合回收一直以来是矿产资源综合利用的难题[7]。

某地铜铅银多金属硫化矿,矿物之间的嵌布关系错综复杂,可回收的主要金属元素为Pb、Cu和Ag。主要有价元素的赋存矿物为黄铜矿、方铅矿、螺状硫银矿—辉银矿。本文在工艺矿物学研究的基础上,确定了铜铅混合浮选再分离的工艺流程,选别指标较好。本研究对复杂多金属硫化矿的选别具有借鉴意义。

1 矿石性质

矿石中95.03%的铅赋存于方铅矿中,氧化铅及其他铅分别占2.21%与2.76%;铜主要赋存在原生硫化铜中,其分布率为88%,次生硫化铜9%,仅有3%的铜为氧化铜;银主要赋存在硫化物中,约占总银64.88%;其次为硫化银如辉银矿、螺硫银矿等,自然银约占总银的3.17%,赋存于脉石中的银约占6.1%,该部分银在选矿过程中相对难以回收。

原矿多元素分析结果、原矿主要矿物组成及其相对含量见表1、2,铅、铜、银的化学物相分析见表3。

表1 矿石化学多元素分析Table 1 Multi-elements analysis results of ore /%

表2 原矿主要矿物组成及其相对含量 Table 2 Contain analysis of main-minerals in ore /%

表3 铅、铜、银的化学物相分析结果Table 3 Chemical phase analysis results of lead, copper and silver /%

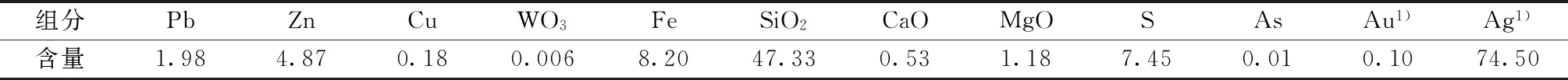

黄铜矿呈不规则粒状、集合体状产出,少见自形晶。粒径大小可从2 μm左右的乳滴状到0.2 mm左右的大颗粒状。根据黄铜矿的集合体形态、粒度大小以及与其他矿物的交生关系可将黄铜矿分为两类,一类是与黄铁矿、赤铁矿、方铅矿、闪锌矿等金属矿物相互嵌生,呈块状、浸染状出现,此类黄铜矿的嵌布特征是粒径范围约在0.01~0.50 mm,形状较为不规则;第二类是呈乳滴状、串珠状、网格状分布在闪锌矿、方铅矿集合体中,或交代黄铁矿使黄铁矿与黄铜矿均呈细粒化,此类黄铜矿所占的比例不大,但是数量很多,粒径细小,一般在5 μm左右,部分闪锌矿中乳滴状黄铜矿的面积可达20%(图1),这部分黄铜矿在选矿过程中是基本无法回收的,将随闪锌矿、方铅矿一起进入锌精矿、铅精矿产品中。经显微镜镜下统计,两种黄铜矿所占比例可达70∶30,即在选矿过程中铜精矿中Cu的理论回收率不会高于70%。

图1 嵌布粒度微细的黄铜矿(Ccp)与方铅矿(Gn)、闪锌矿(Sp)、黄铁矿(Py)复杂共生关系Fig.1 The complex relation of fine chalcopyrite(Ccp)and galena(Gn),sphalerite(Sp),pyrite(Py)

该矿中银矿物含量较高,工艺矿物学研究结果表明,银主要以辉银矿的形式存在,多呈细粒不规则状的方铅矿不混熔体出现,粒度集中在0.001~0.04 mm。因此,欲提高该矿银的综合回收率,则需提高铅精矿的回收率。

影响该矿选矿的工艺矿物学因素主要为部分方铅矿、黄铜矿与黄铁矿之间嵌布关系紧密复杂。黄铜矿常见呈微细粒被包裹于方铅矿、黄铁矿中,与其他硫化物难以充分解离,将在一定程度上降低铅精矿品位与铜精矿回收率。

2 试验结果及讨论

2.1 磨矿细度对浮选的影响

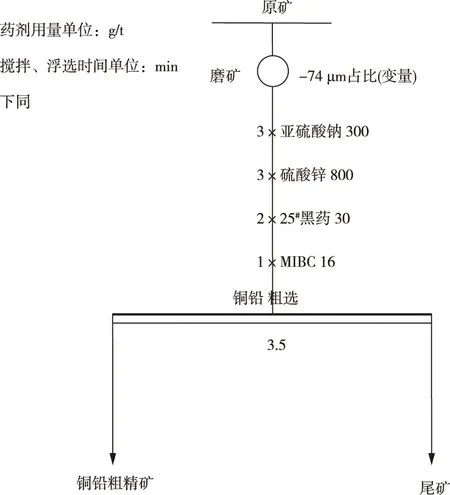

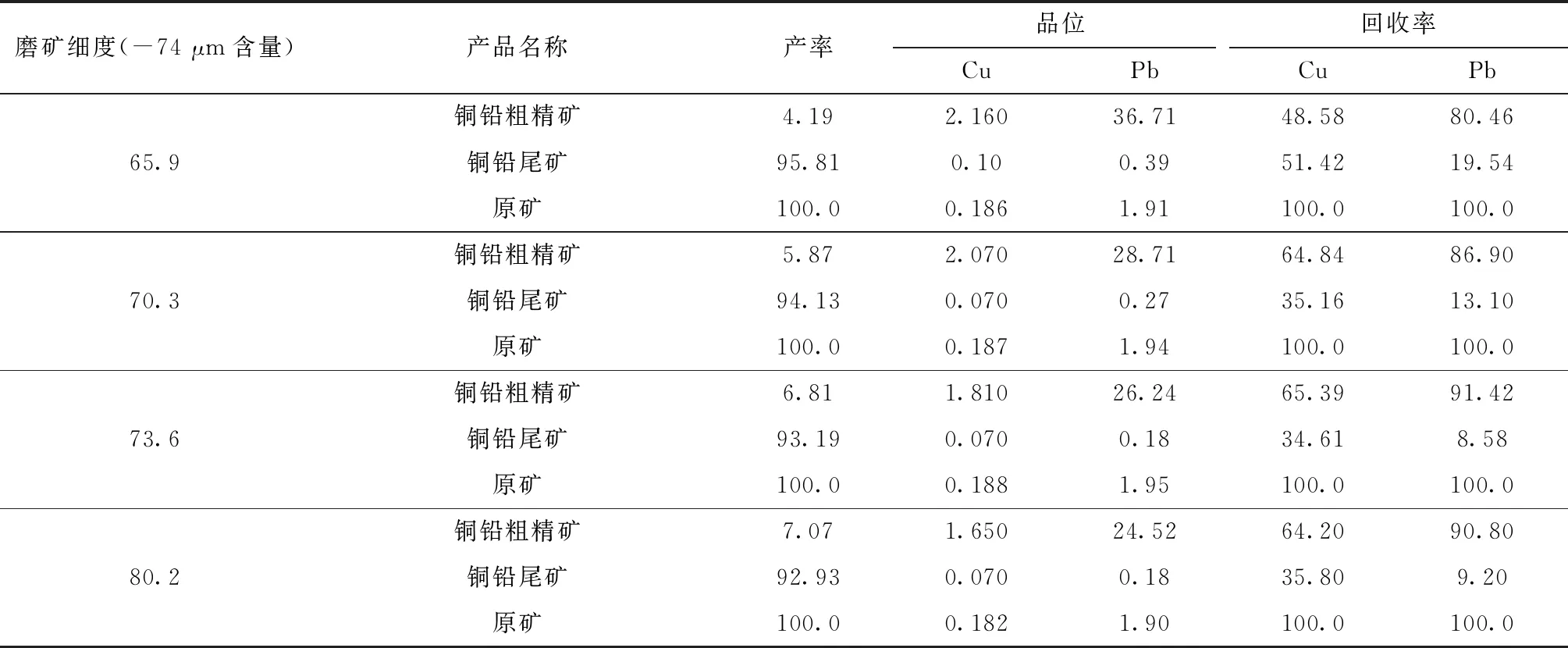

不同磨矿细度浮选试验工艺流程与药剂用量见图2,试验结果见表4。由表4可知,磨矿细度越细,混合铜铅粗精矿的产率有所增加,但混合粗精矿中铜、铅的回收率均先增加后轻微降低,铜铅粗精矿中铅的品位降低趋势较明显,综合考虑磨矿细度为-74 μm占73%左右为宜。

图2 不同磨矿细度浮选试验工艺流程Fig.2 The flowsheet of grinding test

表4 磨矿细度条件试验结果 Table 4 The results of grinding test /%

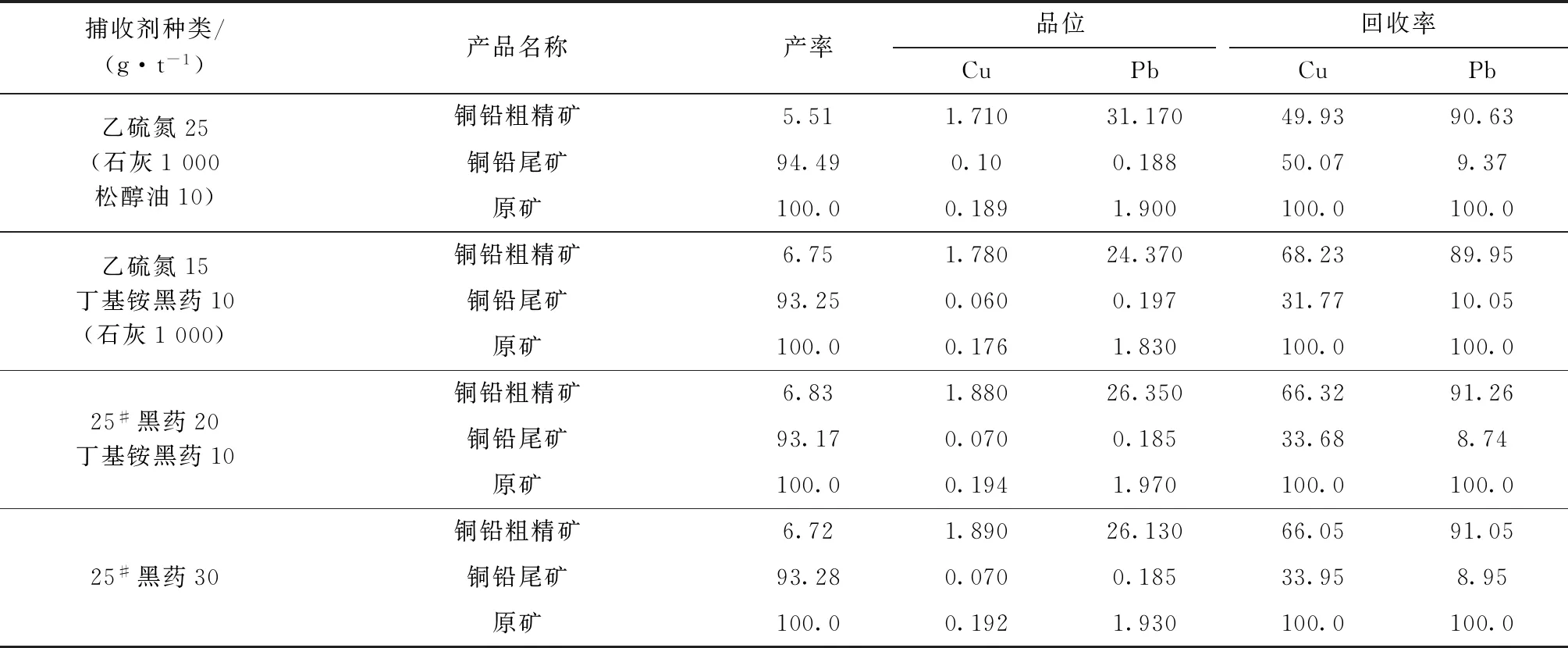

2.2 铜铅混浮捕收剂种类试验

由于该矿中锌与铜铅共生关系极为复杂,前期探索试验表明,巯基类异极性捕收剂的使用会导致铜铅混合精矿中锌的损失率过高,因此铜铅混浮的条件试验未对此类药剂进行对比。试验工艺流程见图2,试验结果见表5。从表5可知,捕收剂采用25#黑药或25#黑药+丁基铵黑药的试验指标接近,特别是铜已接近理论最高回收率。考虑到采用乙硫氮为捕收剂时铜铅混合粗精矿中的锌品位相对较高,且对铜铅分离不利,而添加丁基铵黑药时泡沫较丰富,铜铅浮选时磁黄铁矿更易附着气泡上浮,故铜铅混合浮选捕收剂以25#黑药为捕收剂进行铜铅的浮选回收。

表5 捕收剂种类条件试验结果Table 5 The results of the type of collector /%

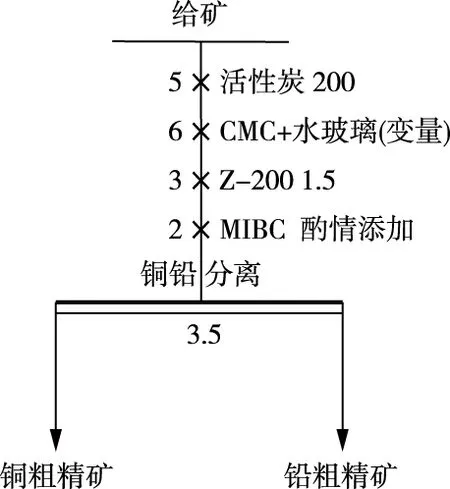

2.3 铜铅混合精矿分离试验

铜铅混合精矿分离采用活性炭进行预脱药处理。以Z-200为浮铜捕收剂,抑制剂方面考虑到环保要求,经多种方案比较,确定了以CMC+水玻璃组合为铜铅分离的铅矿物抑制剂。

2.3.1 CMC用量试验

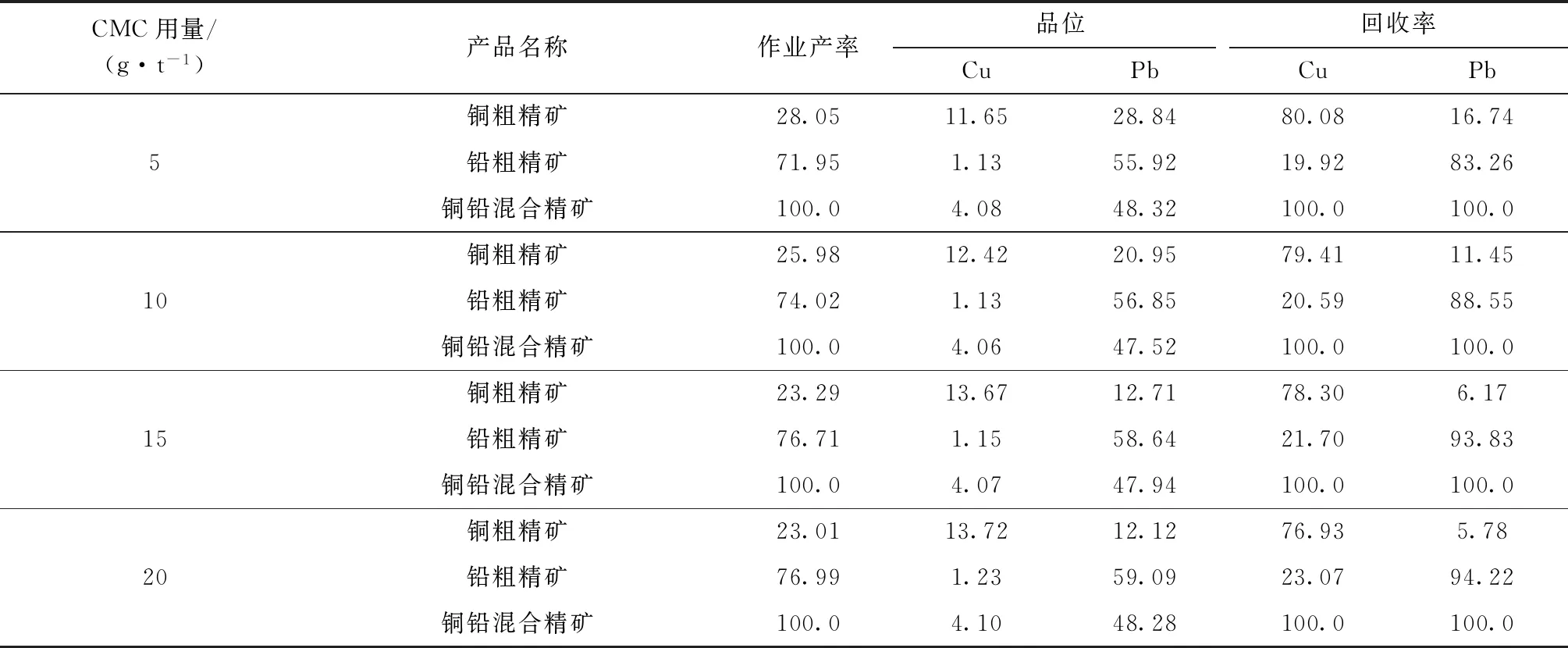

铜铅分离中铅抑制剂用量试验工艺流程见图3,结果见表6,由表6可知,铜铅分离采用CMC用量以15 g/t较适宜。

图3 铜铅混合精矿分离抑制剂用量条件试验工艺流程Fig.3 Flowsheet of depressor dosage condition test for separation of copper-lead mixed concentrate

表6 铜铅混合精矿分离CMC用量条件试验结果 Table 6 The results of CMC dosage conditions for separation of copper-lead mixed concentrate /%

2.3.2 水玻璃用量试验

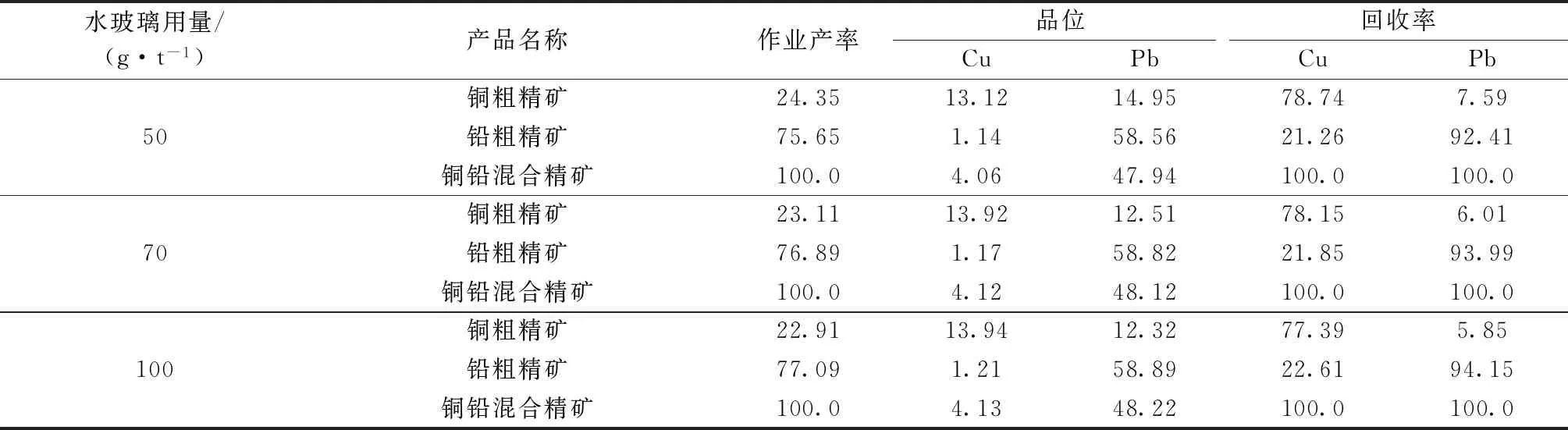

试验工艺流程见图3,结果见表7,由表7可知,铜铅分离采用水玻璃用量以70 g/t较适宜。

表7 铜铅混合精矿分离水玻璃用量条件试验结果 Table 7 The results of dosage of sodium silicate in separation of copper-lead mixed concentrate /%

2.4 闭路试验

在条件试验和开路流程试验的基础上进行了全流程闭路试验,试验工艺流程与药剂用量见图4,试验结果见表8。由表8可知,采用该流程获得的试验指标如下:铜精矿Cu品位20.52%、Cu回收率65.11%、Ag回收率8.31%;铅精矿Pb品位58.91%、Ag品位1 980.5 g/t、Pb回收率90.01%、Ag回收率76.69%。

图4 闭路试验工艺流程Fig.4 Flowsheet of closed-circuit test

表8 全流程闭路试验结果 Table 8 The results of locked cycle test of the full flow scheme /%

3 结论

1)该矿石中可供回收利用的主要金属为铅、铜、银,矿石中含铅1.98%、银74.5 g/t、铜0.18%。矿石中金属矿物较常见的是黄铁矿、方铅矿、闪锌矿;非金属矿物主要为石英、高岭石、黏土级云母、绿泥石等。影响该矿选矿的工艺矿物学因素主要为部分方铅矿、黄铜矿与黄铁矿之间嵌布关系紧密复杂。黄铜矿常见呈微细粒被包裹于闪锌矿、方铅矿、黄铁矿中,与其他硫化物难以充分解离,在一定程度上降低了铅精矿品位与铜回收率。

2)在工艺矿物学研究的基础上,对该矿石采用铜铅混合浮选再分离浮选工艺,综合回收多金属硫化矿,提高资源回收率。

3)在详细的条件试验基础之上,进行了全流程闭路试验,获得的综合试验指标中,铜精矿:Cu品位20.52%、Ag品位1 154.1 g/t,Cu回收率65.11%、Ag回收率8.31%;铅精矿:Pb品位58.91%、Ag品位1 980.5 g/t,Pb回收率90.01%、Ag回收率76.69%,选别指标较好。