尾矿干排工艺与设备优化设计研究

曾爱民 涂晓琴 吴泽洲

(三川德青工程机械有限公司,湖北 宜昌443005)

托库孜巴依金矿尾矿库投入运行已十多年,入库尾矿约有80万t,堆积标高673.0 m。如继续使用需两面筑坝,不仅筑坝难度大,且适合筑坝的尾矿不足,需采用其它筑坝材料,将大大减少有效库容,不能满足二期扩建的生产需要,因此将尾矿库改扩建为干堆场,将尾矿湿排工艺改为干排工艺。

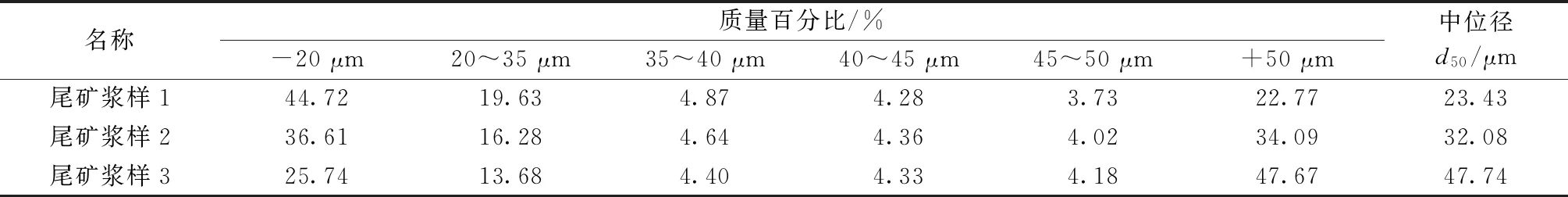

托库孜巴依金矿选后处理的尾矿浆有两种:一种是浓度25%的浮选后浆液,一种是浓度15%的重选后浆液。根据来样分析,固体颗粒质量浓度25%~28%,粒径分布见表1。

表1 尾矿浆粒径分布Table 1 Particle size distribution of tailings pulp

1 托库孜巴依金尾矿干排方案

根据来样分析及实验室沉降试验数据,托库孜巴依金尾矿干排工艺流程见图1。

图1 托库孜巴依金矿干排工艺方案Fig.1 Dry-discharge process of Tuokuzibayi gold ore

当浓度25%的浮选后浆液进入选后处理系统时,开启相应阀门使之进入控源分离设备进行旋流分级,底流给入脱水筛进行脱水,溢流给入高效多锥浓密机,浓密机底流进压滤机,溢流及滤液作为循环水返回系统。当浓度15%的重选后浆液进入处理系统时,开启相应阀门使之进入倾斜板浓密机,将尾矿浆浓缩至25%浓度后再通过泵1进入控源分离设备。生产中可考虑加5~8 g/t絮凝剂。

尾矿浆进入控源分离设备分离,使粗颗粒通过振动筛筛出,形成部分含水15%可堆积的干渣;剩余的尾矿浆通过“泵2”进入高效深锥浓密机,与药剂混合后迅速沉淀,小部分上清液进入尾水处理系统,大部分上清液进入浓密机自循环利用,底部高浓度尾矿浆通过“泵3”进入待压罐,供压滤机使用;高浓度尾矿浆进入待压罐后,通过“泵4”进入压滤机,将尾矿浆压滤为含水15%~17%的泥饼和澄清的滤液。

2 不同粒径尾矿干排工艺方案优化设计

尾矿干排的工艺方案是:旋流分离+高频振动脱水+固液浓缩(浓密)+固液分离(过滤)。旋流分离用于中粗粒径物料的快速分级与浓缩,高频振动脱水用于旋流器底流的脱水[1],固液浓缩(浓密)用于旋流器溢流的浓缩,固液分离(过滤)用于微细粒径物料的脱水与零污染排放。

尾矿不同,其矿物成分不同,比重、浓度、粒径及其分布也各有差异。在尾矿治理过程中,应根据尾矿浆特性,设计合理工艺方案,选择合理设备。本研究的工艺优化原则为:针对不同粒径分布的尾矿浆,在提高干排功效的前提下,尽量减少占地面积、减少浓缩机面积、减少设备投入。

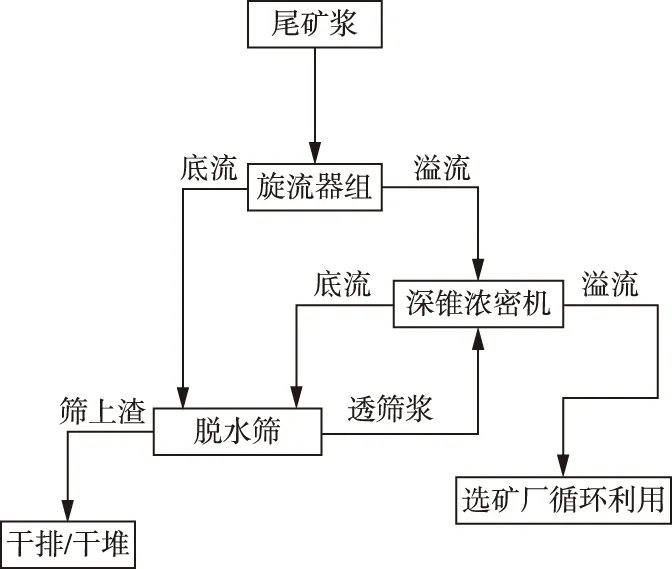

1)粗粒径尾矿浆

粗粒径尾矿浆,固相颗粒d50>0.075 mm,对循环利用回水质量要求不高,干排工艺方案设计为:旋流器+脱水筛+浓密机,见图2。该工艺方案简单,设备投资低,可连续生产作业,脱水矿物含水率<20%,适用于不含泥的粗粒径尾矿。

图2 粗粒径尾矿浆干排工艺方案Fig.2 Dry-discharge process of coarse size tailings pulp

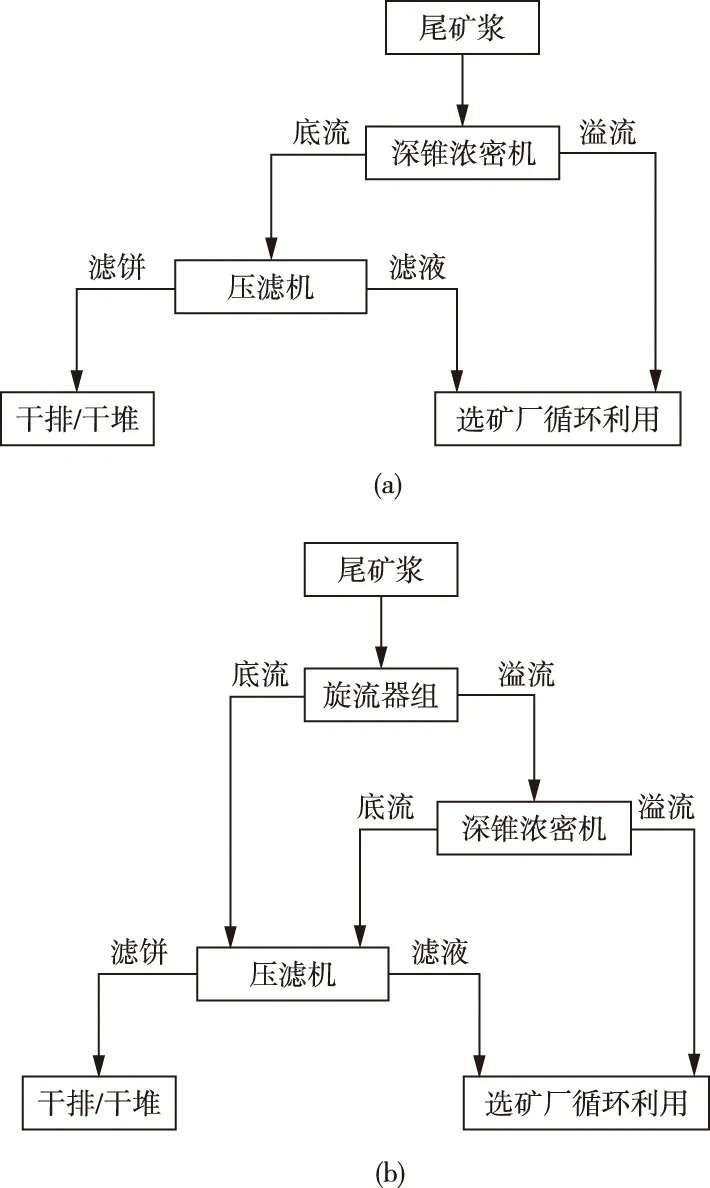

2)中、细粒径尾矿浆

中、细粒径尾矿浆,固相颗粒d50=0.075~0.023 mm,干排工艺方案设计为:旋流器+脱水筛+浓密机+过滤机,见图3。旋流器和脱水筛相结合,主要作用是隔粗与脱水[2];浓密机和过滤机相结合,主要作用是浓缩与脱水。矿浆固相颗粒d50≤0.038 mm,占比小于80%且含泥量少的一般采用真空过滤机或加压过滤机,占比大于80%或含泥量多的一般采用板框式压滤机。

图3 中、细粒径尾矿浆干排工艺方案Fig.3 Dry-discharge process of medium and fine size tailings pulp

3)超细粒径尾矿浆

超细粒径尾矿浆,固相颗粒d50<0.023 mm,干排工艺方案设计为:浓密机+压滤机,见图4中的方案a,或旋流器+浓密机+压滤机,见图4中的方案b。方案b采用旋流器加浓密机的串联浓缩,充分利用不同粒径矿物有不同沉降速度,既可提高浓密机的处理能力[3],避免其溢流跑浑,又可获得高浓度底流,以提高干排系统的处理能力[4]。实践表明,旋流器强制浓缩后的底流浓度可达60%~70%,采用新型长锥旋流器底流浓度可高达70%~80%,高于浓密机结合絮凝剂浓缩后的底流浓度50%~60%。采取何种浓缩方式,由运行成本与效率来综合决定。

图4 超细粒径尾矿浆干排工艺方案Fig.4 Dry-discharge process of ultra-fine size tailings pulp

3 尾矿干排工艺用关键设备

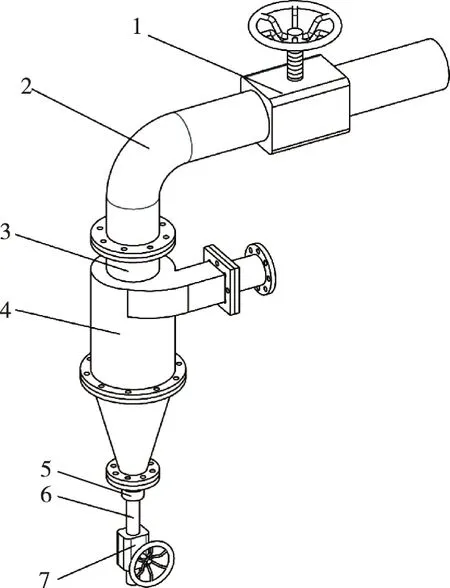

1)旋流器的优化设计研究

旋流器是一种固液分级浓缩设备,其工作基于离心重力沉降的作用原理,适用于中粗粒径。在尾矿干排工艺流程中,旋流器处理后的底流进脱水筛、溢流进浓密机,可高效完成脱水与浓缩工艺[5]。尾矿液经旋流器分级浓缩后,高浓度的粗粒级底流可大幅提高脱水筛生产能力,低浓度的细粒级溢流可有效减轻浓密机的负荷。在设计选型时,可根据进料矿物粒径分布及浓度,对旋流器的直径、进料方式、直柱长度以及锥体角度等进行优化设计,常用规格有直径50~500 mm旋流器或由其组成的旋流器组。

旋流器的各结构参数对旋流器的分离性能有着直接的影响,其中排口比(底流口与溢流口直径之比)是影响水力旋流器性能的最重要几何参数之一。现有旋流器排口比在设备出厂时是固定值,后期会提供不同排口比的替换件来应对不同的工况。当工况发生改变时,排口比不能实现无级调节,导致旋流器的分离性能不理想而难以满足工作要求。鉴于此,本优化设计研究提供一种水力旋流器排口比在线调节装置(专利申请号:202120035958.X),通过在底流口与溢流出料口各设置一段耐磨材料柔性管,通过自身的调节装置调节各自内径,解决了排口比不能无级调节的问题;装置还可通过手动或电动等方式实现在线调节,不影响工程施工的连续性。

旋流器排口比在线调节装置如图5所示,包括底流出料管6和溢流出料管2,底流出料管6与旋流器4的底流出料口5连接,溢流出料管2与旋流器4的溢流出料口3连接,底流出料管6和溢流出料管2均为柔性耐磨材质,底流出料管6和溢流出料管2上分别设有管径调节装置1和7,通过管径调节装置1或7可分别调节底流出料管6和溢流出料管2的管内径。

1—管径调节装置;2—溢流出料管;3—溢流出料口;4—旋流器;5—底流出料口;6—底流出料管;7—管径调节装置图5 旋流器排口比在线调节装置Fig.5 On-line regulator for hydro-cyclone ratio of overflow to underflow

2)脱水筛的优化设计研究

脱水筛是一种固液分离脱水设备,其工作基于双电机自同步的反向作用原理,广泛应用于尾矿干排、精矿回收、泥浆净化等过滤脱水设备行业。筛机设计选型时,其外形尺寸主要取决于所需脱水物料的物理性质,包括物料的比重、浓度、含泥量、粒径及其分布等。而对于一定的物料而言,筛机的生产力及生产率取决于筛面尺寸。筛面长度决定筛机生产力,筛面越长生产力越高;筛面宽度决定筛机生产率,筛面越宽生产率越高。筛面开孔率越大,则单位筛面的生产率越大,筛分效率也越高。

筛网是影响物料筛分性能最为关键的因素,筛网的缝隙宽度是根据物料不同的筛分要求而专门设置的。筛网缝隙宽度如果是固定值,当物料发生变化时,筛面不是“跑浆”就是“漏粗”,难以达到理想筛分状态。鉴于此,本优化设计研究提供一种缝隙宽度可调式的筛网装置(专利申请号:202120154987.8),采用夹层设计和齿轮调节机构可实现在线无极调节筛网的缝隙宽度,在提高物料筛分性能的同时也满足了不同的工作需求。

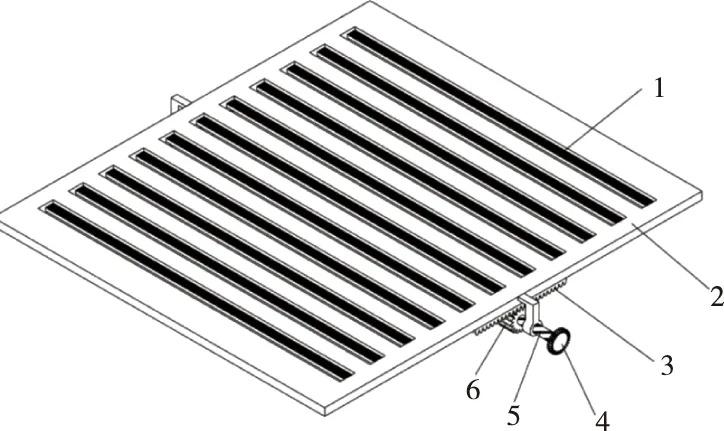

1—隔板;2—筛框;3—齿条;4—手柄;5—转轴;6—齿轮图6 缝隙宽度可调式筛网装置Fig.6 Gap width adjustable device of screen

缝隙宽度可调式筛网装置(图6),包括筛网外框1和筛网隔板2,筛网外框1为内中空结构,筛网外框1上开设有条形间隔板用于筛分物料,筛网外框1的底部面两侧开设有滑槽;滑槽与筛网外框1的内部相连通,筛网隔板2设置于筛网外框1之中并且可在筛网外框1里前后滑动,筛网隔板2上设有条形间隔板用于调节筛网外框1间隔板之间的缝隙宽度。

4 结论

对托库孜巴依金矿进行尾矿干排方案设计时,根据尾矿的矿物种类、密度及粒径分布,矿浆比重、浓度、处理量等指标特征以及现场地理条件,进行合理的配置与设计,采用浓密+多频筛+压滤的联合工艺,实现金尾矿渣水的有效分离,达到预期效果。本干排工艺与其他工艺相比,每吨干尾矿可节省成本3元,按1 500 t/d处理量计,年节省成本可达160万元,回水利用率达95%以上,具有较好的经济效益和社会效益。