基于总体平衡模型的半自磨机在线自诊断工具开发

宋 涛 邹国斌 杨佳伟 宋晓梅

(矿冶科技集团有限公司,矿冶过程自动控制技术国家重点实验室,矿冶过程自动控制技术北京市重点实验室,北京 100160)

以智能选矿厂为载体,以关键设备、流程智能化为核心,通过工业互联网支撑的智能矿山建设方式是近年来我国矿物加工行业转型升级和发展的重要方向[1]。矿物加工流程工业的网络化、智能化升级成为提升整个行业生产效率的重点突破方向。如何打破传统作业方式,提升矿物加工行业数字化比例,完成设计理论、操作经验与优化控制的对接,也成为在矿物加工行业实现传统产业升级的关键[2]。

磨矿流程是矿物加工工业中消耗电能最多的单元流程,全世界磨矿消耗的电能占当年发电量的3%~4%[3]。我国选矿企业碎磨作业投资占全厂投资的60%左右,耗电量约占全厂用电量的50%,日常生产经营费用占比约为全厂运营费用的40%~50%[4]。利用工业云服务方式提高磨矿流程的运行效率,提升碎磨产品品质,降低设备、流程运行能耗,从而实现矿物加工单元流程数字化。一方面,利用数学模型精确描述磨矿流程大型设备工作状态以及磨矿产品变化范围,可以帮助工业云服务方式获取传统在线、离线检测手段不能完整呈现的工业数据流,做到“深入”;另一方面,发挥云服务计算能力,提供快速结果反馈及数据可视化计算结果,以及发挥互联网服务模式的特点,尽量降低用户使用门槛,提供友好易用的操作界面,做到“浅出”。在设计、建设、调试、生产、优化等全生命周期内,利用工业云服务模式提升效率,将是矿物加工工业数字化、智能化建设的有效途径。

本文介绍针对矿物加工磨矿流程中大型半自磨机设备开发的一种基于web服务模式的半自磨机在线自诊断软件。该软件可以通过接入服务网址的方式建立半自磨机粉碎过程模拟模型、半自磨机内部物料分布和磨矿介质运动轨迹模拟计算模型,并通过计算结果对在用或预选型半自磨机进行运行状态及磨矿流程产品进行评估。在介绍半自磨磨矿流程矿物粉碎模型及半自磨内部物料运动模型后,针对软件使用方法及国内某选矿厂应用实例进行详细描述,最后展望以该工具为基础提供矿物加工工业云服务前景。

1 模型描述

为了准确描述半自磨磨矿流程,填补传统检测数据节点,需要建立半自磨磨矿流程矿物粉碎模型预测流程各个节点处的矿石粒度变化情况以及矿浆流量,也需要建立半自磨内部物料运动模型在不同设备条件和操作条件下计算半自磨机内矿物的分布和钢球及大块矿物的运动轨迹。

1.1 半自磨磨矿流程矿物粉碎模型

MORRELL[5]在MUTAMBO[6]、MORRELL和MORRISON[7]工作的基础上,将半自磨机破碎效率函数与半自磨机操作条件紧密地结合起来,并且引入LATCHIREDDI[8]介绍的方法来计算半自磨机内物料输送过程,提出了较为完备的半自磨机矿物粉碎模型,在很大程度上提高了模型计算精度和模型的适用性。为了描述半自磨机物料粉碎过程,需要在建模过程中定义以下函数的计算方法:

1)确定与破碎过程相关的能量计算方法;

2)定义选择函数S,用以计算半自磨机磨矿过程中每一个矿石粒级的破碎速率;

3)定义表观函数B,用以计算不同粒级矿石经过破碎后其产品的粒度分布;

4)定义排矿函数D,用以计算经过筛孔和顽石窗的矿浆运动情况。

若定义F,P,M分别为表示给矿、磨矿产品和磨机负载各粒级矿石质量的向量,则依据质量守恒定律,半自磨机磨矿过程守恒方程见式1。

(1)

MUTAMBO[6]通过大量实验室和工业试验数据,总结出不同半自磨机操作参数对选择函数计算的影响规律,并利用一种五点插值样条函数来计算选择函数。在五个特殊的粒级点(0.25、4、16、44、128 mm)处,计算得到五个插值点的值,然后利用样条函数表示整个粒级范围内的选择函数值S。具体计算公式见参考文献[6]。

半自磨模型表观函数是代表大粒级矿石破碎后的矿石粒度分布情况,这里需要将不同粒级矿石的破碎能量与粒度分布关联起来。JKMRC落重测试方法定义了两个参数来表征物料抵抗冲击破碎的能力,即A与b,它们都是拟合参数,在式2中表示破碎粒度与能耗的关系[9]。

t10=A·(1-e-b·Ecs)

(2)

式中,t10表示产物中粒度小于原始颗粒尺寸1/10的物料的产率,Ecs是单位质量矿石破碎所消耗的能量。利用JKMRC落重测试获得参数A和b,以及Ecs后就可以计算得到t10,进而得到冲击能量下的表观函数矩阵。另外,还需要计算研磨环境下的表观函数矩阵。最终,按照LEUNG[10]研究的表观函数模型结构,表观函数B表示为:

(3)

这里,BLE和BHE分别为低能量和高能量表观函数,tLE和tHE分别为低能量和高能量t值。

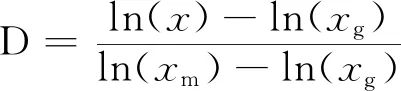

排矿函数D体现了半自磨机尾端格栅和顽石窗对粉碎产品排出的影响,具体计算形式仍参考LEUNG的工作[10]。

D=1

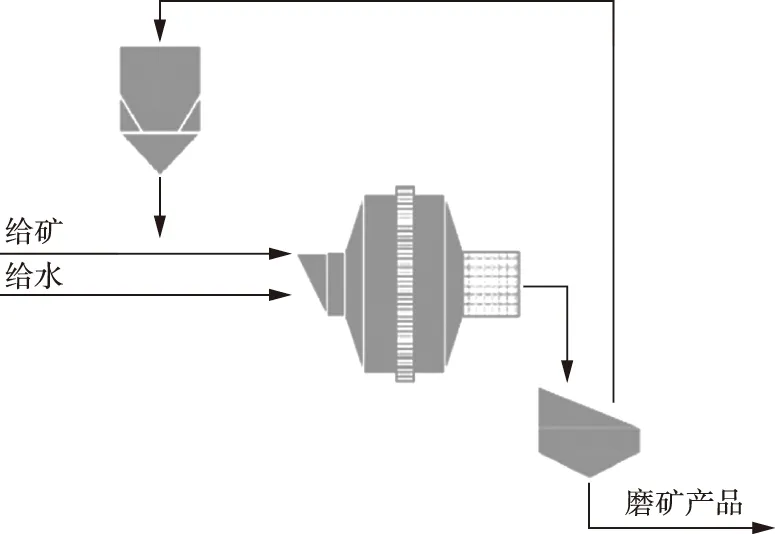

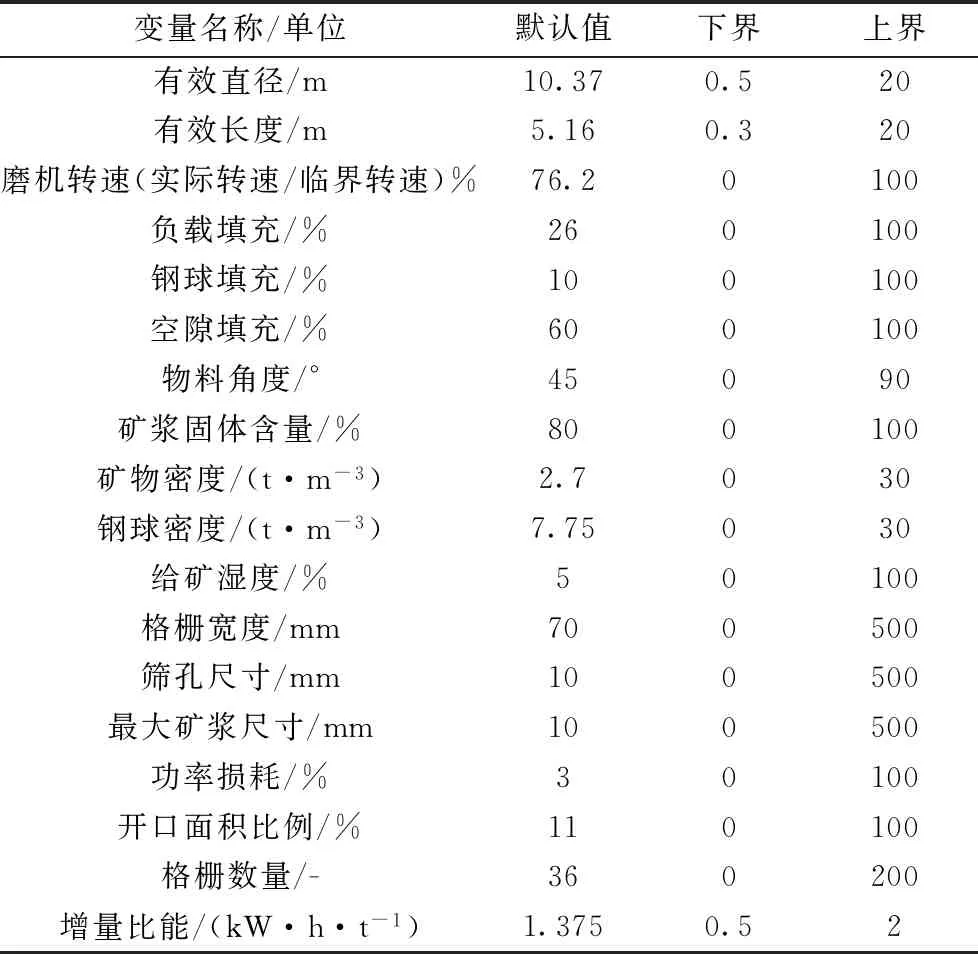

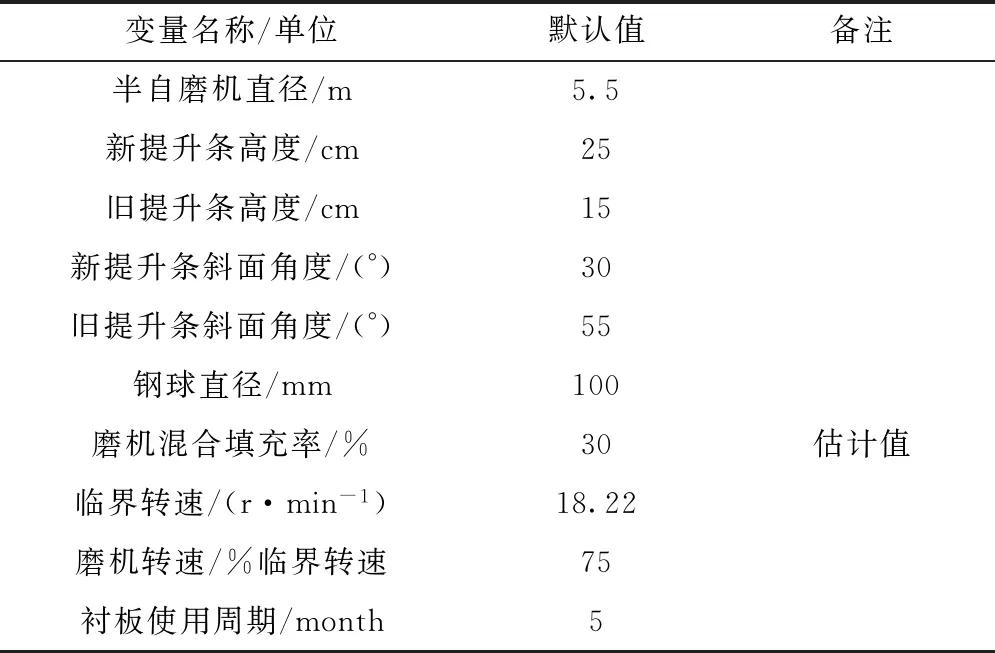

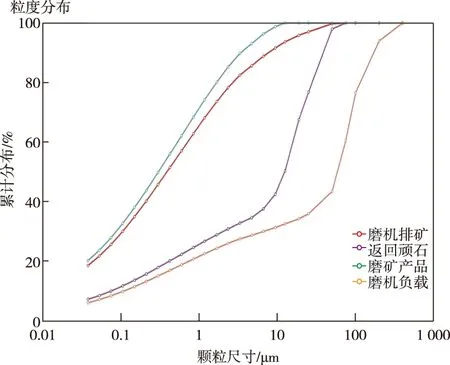

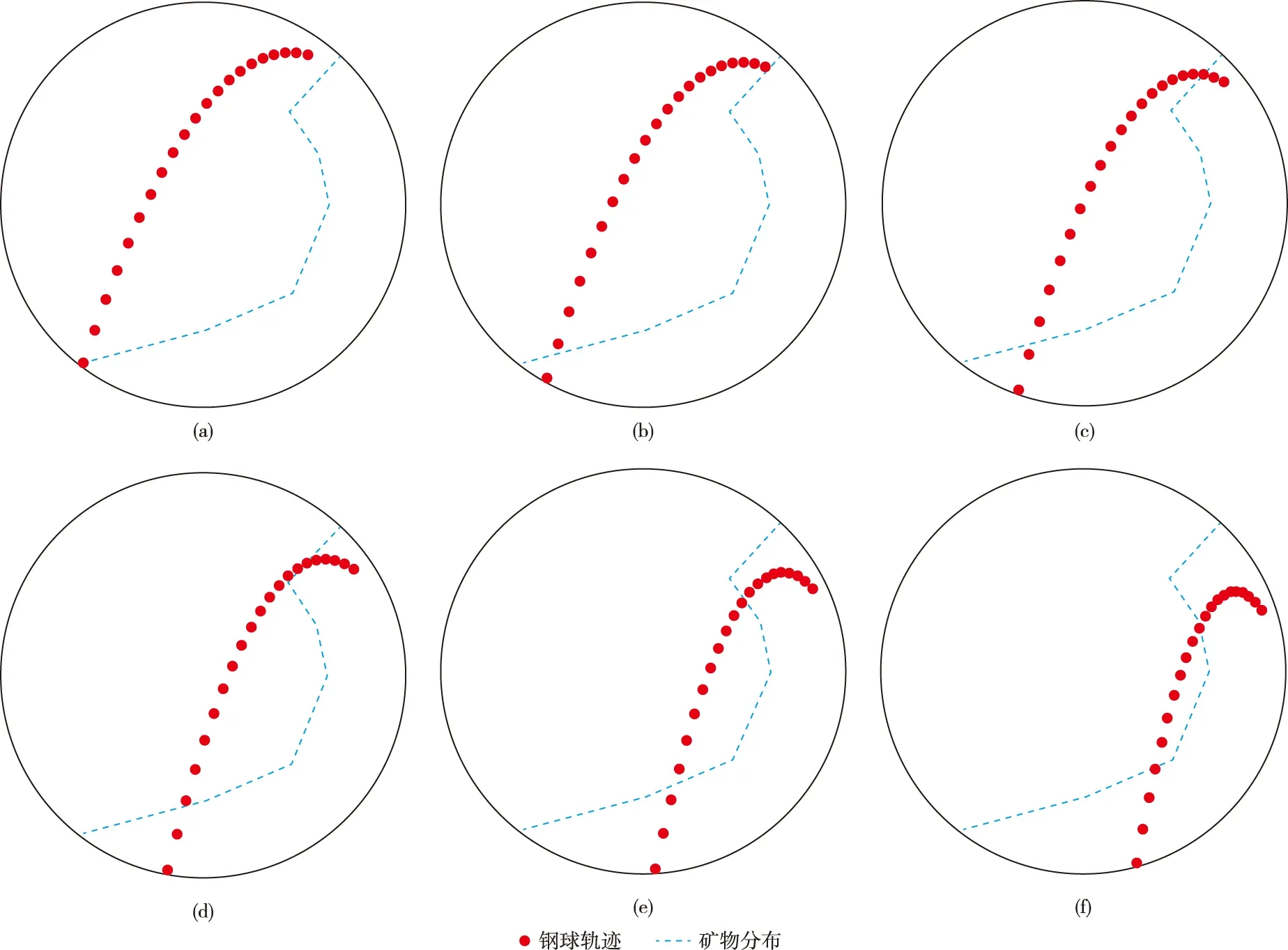

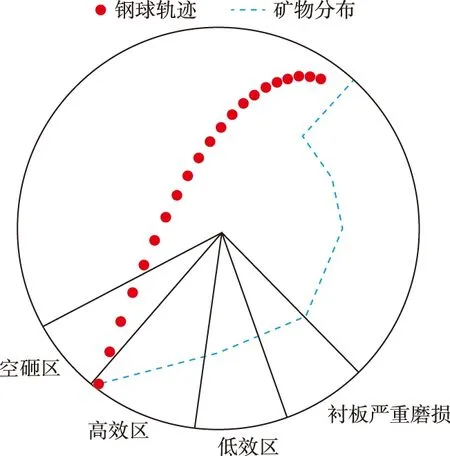

x (4) (5) 式中,x为矿物颗粒直径;xm定义为m尺度,小于其的颗粒可以全部排除半自磨机;xg定义为g尺度,代表可以通过顽石窗的最大颗粒直径。 在获得给矿粒度分布和给矿量、给水量的条件下,利用上述平衡方程可以计算得到半自磨机磨矿产品和半自磨机内部物料流量、矿物粒度分布等信息,从而通过计算数据预测半自磨机生产情况。 半自磨机内部磨矿介质运动源于其在磨机转动时受到衬板或提升条作用而产生的提升运动,以及其在脱离衬板或提升条后所做的抛物线运动。POWELL[11]在MCIVOR[12]、VERMEULEN[13]等学者研究的基础上,对磨机筒壁处磨矿介质运动进行了系统的理论分析,总结了影响磨矿介质运动轨迹的因素,并通过实验验证了其提出的理论计算模型。 本文使用POWELL[11]介绍的方法计算半自磨机内部磨矿介质运动轨迹。按照以下计算步骤计算磨矿介质在半自磨机内部运动时各时刻的位置坐标及相应速度值,和位于半自磨机筒壁处的抛落点坐标及速度值。 1)经过定义初始平衡状态; 2)求解磨矿介质在衬板或提升条斜面处由于磨机转动获得角速度及其滚动、滑动状态下受力平衡方程,获得磨矿介质在进入抛落状态的初始时刻的速度和加速度; 3)计算磨矿介质重心抛落速度及轨迹后,获得其在半自磨机内部运动时各时刻的位置坐标及相应速度值,和位于半自磨机筒壁处的抛落点坐标及速度值。 利用此模型可以计算工业尺度半自磨机内部磨矿介质的运动轨迹、冲击点和冲击速度,进而计算冲击能量,具体计算过程及计算公式详见参考文献[11,14]。 半自磨机在线自诊断工具以web方式提供用户交互与服务模式,在线进行模型设置、模型计算以及计算结果显示,并根据不同用户权限提供不同的计算服务。软件主要的用户权限、交互界面、数据可视化等利用JavaWeb技术开发;半自磨机粉碎过程模拟计算、半自磨机内部物料分布及磨矿介质运动轨迹模拟计算算法利用Matlab语言开发,并在JavaWeb环境中调用并运行。软件包括了用户权限、模型管理、仿真计算、数据可视化等功能模块,在统一的平台提供半自磨机自诊断功能。 软件技术特点有: 1)集成了半自磨机、顽石破碎机模型,用户可通过人机交互界面设置模型参数或读取已储存的模型参数; 2)可进行半自磨机磨矿流程仿真,并可以半自磨机内部物料分布和磨矿介质运动轨迹; 3)可进行不同设备参数、操作参数调整情况下半自磨机运行及磨矿效果的仿真结果的可视化,可以绘制各节点矿物粒度分布曲线; 4)利用web形式进行用户注册、在线计算、自诊断功能实现等。 半自磨机在线自诊断工具可以针对固定的半自磨磨矿流程进行计算,如图1所示。根据用户实际使用或准备测试的半自磨机设备及流程操作条件输入相关计算参数后,自诊断工具将保存输入数据并执行计算。输入参数变量名称及上下界见表1。 图1 半自磨机在线自诊断工具通用流程图Fig.1 Flowsheet of the SAG mill online self-appraisal tool 表1 半自磨流程计算参数列表Table 1 Model coefficients of SAG grinding process calculation 半自磨机在线自诊断工具磨矿介质抛落轨迹预测功能需要单独输入半自磨机及磨矿介质参数后方可进行计算。在输入用户实际使用或准备测试的半自磨机设备及操作信息后(输入参数包括提升条高度、提升条斜面角度、磨机转速、磨机直径和钢球尺寸),自诊断工具将保存输入数据并执行计算。磨矿介质在半自磨机衬板滑动和滚动的相关参数需要专业工具测量,根据POWELL文献数据[11]在线自诊断工具在后台固定了相关参数,其中静摩擦系数设为0.05,动摩擦系数设为0.2。若用户可提供相关参数的测试数据,可以通过后台修改的方式更改参数并进行模拟计算。磨矿介质抛落轨迹计算输入参数变量名称及设定默认值见表2。 表2 磨矿介质抛落轨迹计算参数列表Table 2 Input of grinding media trajectory prediction tool 利用半自磨机在线自诊断工具可以针对半自磨磨矿流程及半自磨机分别进行自诊断仿真计算,也可以综合两种计算模式进行自诊断分析。 首先,以国内某铜矿大型选矿厂半自磨工段流程为例,介绍利用本工具进行磨矿—破碎回路的在线流程模拟计算,工艺流程如图1所示。通过输入新给矿量、新给水量、磨机尺寸和操作条件、给矿矿物粒度分布、顽石破碎机产品粒度分布等信息(如表1默认参数值),即可进行半自磨—顽石破碎回路的流程模拟计算,得到该流程矿物产品的质量与粒度信息。在结果显示栏可以显示新给矿、返回顽石、磨机排矿、磨机给矿、磨矿产品和磨机负载等各个流程节点的信息,包括矿石量、水量、矿浆质量流量、矿浆体积流量、矿浆密度和矿浆体积浓度以及各流程节点处的矿物全粒级分布等信息,计算结果如图2所示。通过矿物全粒级分布结果显示,可以直观地看到经过半自磨机、破碎机后,矿物粒度的变化情况。更重要的是,利用模型模拟计算,可以获取磨机内部矿物的粒度分布情况,从而为磨机状态分析提供了直观的判断方法,并根据该计算结果对磨机操作给出指导建议。 图2 半自磨机在线自诊断工具模拟结果显示Fig.2 Simulation results of the SAG mill online self-appraisal tool 利用该工具还可以在设置不同衬板形状、不同衬板使用周期、不同磨机转速、不同磨矿介质尺寸条件下计算半自磨机内部磨矿介质的运动情况。这里以国内某铜矿选矿厂半自磨机为例,根据新旧衬板的实际情况进行磨机物料分布在线自诊断分析。主要的计算边界条件见表2。新旧衬板几何信息对比如图3所示。 图3 某选矿厂半自磨机新、旧衬板磨损情况比较Fig.3 Geometry difference of the new and replaced SAG lifter in a mineral processing plant in China 通过模型计算,得到五个月衬板使用周期内每个月磨机内部钢球抛落轨迹。具体计算结果见图4。经计算结果可以初步分析,该半自磨机不同衬板使用时期可能的磨矿效果: 1)新衬板:钢球冲击点接近矿物分布趾部边沿,可能发生砸衬板现象(图4a); 2)1~2个月后:钢球冲击点较为合理,磨机磨矿效果较好(图4b、图4c); 3)3~4个月后:随着提升条的磨损,钢球提升高度变小,冲击点较为接近矿物分布中心区域,磨矿效率降低(图4d、图4e); 4)5个月后:磨矿效率进一步降低,冲击破碎效果消失,磨矿过程以研磨效应为主,更换衬板时间较恰当(图4f)。 图4 磨矿介质抛落轨迹预测结果(a:新衬板;b~f:使用1~5个月后)Fig.4 Simulation result image of grinding media trajectory prediction tool(a:new lifter;b-f:after 1—5 months) 为了使对磨矿过程基础知识还较为欠缺的新员工也能够很好地使用自诊断工具判断磨机运行状态,工具预设了由半自磨机操作经验划定的磨矿介质抛落点对应的磨机运行状态分区,如图5所示。利用自诊断工具模型和判断规则可以评测目前使用的衬板是否可以提供合理提升能力,钢球尺寸是否合适以及磨机设定转速是否处于合理区间等。 图5 普遍情况下磨机钢球抛落轨迹判断规则Fig.5 Normal criterion rule of SAG mill efficiency 数学模型在矿冶工业流程设计、建设、调试、生产、优化等全生命周期内都可以得到利用,是矿物加工工业数字化、智能化建设的有效途径。半自磨机在线自诊断工具以机理模型为基础,结合互联网技术,开发了矿物加工大型设备在线自诊断、自评价的服务软件。通过该工具可以针对半自磨磨矿流程及半自磨机分别进行自诊断仿真计算,也可以综合两种计算模式进行自诊断分析,在设备选型、矿物粒度软测量、流程改造、新员工培训等方面为选矿企业用户提供技术支持。

1.2 半自磨内部物料运动模型

2 半自磨机在线自诊断工具开发

3 半自磨机在线自诊断工具应用

4 结论