低共熔溶剂中电解分离高铅锑合金制备高纯锑粉

付程程 华一新 汝娟坚 薛 宇

(昆明理工大学 冶金与能源工程学院,昆明 650093)

脆硫锑铅矿(Pb4FeSb6S14)是一种复杂的多金属硫化矿,是我国最重要的锑铅矿资源[1]。目前,工业上主要采用火法对脆硫锑铅精矿进行冶炼,锑氧粉经反射炉还原熔炼和精炼后,除了产出精锑外,还有大量的高铅锑合金(含Pb 6%~10%)。这些高铅锑合金继续采用反射炉还原熔炼和精炼,实现脱铅。然而,火法存在返料多、流程长、分离不彻底等问题[2]。因此,我国越来越多的学者开始致力于高铅锑合金分离生产精锑的研究,先后提出了离心偏析法、真空蒸馏法和电解精炼法等。但是,这几种方法也存在一定的不足,如电解分离法中电解液成分较复杂,对设备的腐蚀性较强,且容易产生爆锑[3];真空蒸馏法不能实现一次脱铅,且后续需进行脱砷处理[4];离心偏析法的温度难以控制且易导致锑的氧化[5];熔盐电解分离法对设备要求较高且可能发生副反应,从而降低阴极锑的纯度[6]。因此,探索一种工艺可行、成本可控的分离高铅锑合金新工艺显得尤为重要。

低共熔溶剂由于自身优良的物理性质和较宽的电化学窗口,使其在电沉积金属和合金等方面得到了广泛应用[7-9]。但关于低共熔溶剂中电解分离方面的相关报道较为少见。本文作者所在课题组的张贤杰[10]指出,以KSCN+Pb(SCN)2+C2H5NO-EG DES为电解液,在电流密度3 mA/cm2、电解温度323 K、电解时间17 h以及搅拌速度为300 r/min条件下对铅锑合金进行电解分离,可获得纯度≥99.996%的铅粉。此外,苏波[11]在SnCl2·2H2O+ChCl-EG DES中实现了锡铅合金的电解分离,在电流密度6 mA/cm2、电解温度323 K、电解时间6 h、搅拌速度为500 r/min条件下获得金属锡的纯度高达99.95%。本文以SbCl3+ChCl-EG DES为电解液,对高铅锑合金进行了电解分离并获得高纯锑粉,目的是为高铅锑合金的脱铅提供一条新思路。本文重点研究了不同SbCl3浓度对SbCl3+ChCl-EG DES的黏度和电导率的影响。采用线性扫描伏安法分析了金属锑和金属铅的阳极溶解行为,并分析了SbCl3浓度对电解分离高铅锑合金的电流效率、电能单耗和锑粉纯度的影响规律。

1 实验

1.1 实验试剂、原料及设备

实验用主要试剂有氯化胆碱(ChCl;阿拉丁,98%)、乙二醇(EG;阿拉丁,≥99%)、SbCl3和PbCl2(化学纯级)。锑锭(Sb99.999%)和铅锭(Pb99.99%)均为市售,锑粉(Sb99.9%)和铅粉(Pb99.9%)购自鼎新耐磨金属材料有限公司。主要设备有旋转黏度计(上海地学仪器研究所,SNB-2)、电导率仪(雷磁电化学分析仪器有限公司,DDBJ-350F)、电化学工作站(上海辰华仪器有限公司,CHI760E)、智能磁力加热锅(上海鑫玉仪器有限公司,ZNCL-GS)、直流稳压电源(深圳市安泰信科技有限公司,TPR3003T/3005T)、真空干燥箱(上海一恒科学仪器有限公司,DZF-6021)、X射线荧光能谱仪(复纳科学仪器(上海)有限公司,PANalytical Epsilon 3XLE)、扫描电子显微镜(荷兰FEI公司,FEI Quanta 200x)。

1.2 低共熔溶剂的制备及其物理性质测定

首先,将氯化胆碱和乙二醇置于真空干燥箱中在353 K下干燥24 h,取适量氯化胆碱放入带盖的玻璃瓶中,以摩尔比为1∶2的比例将乙二醇缓慢倒入装有氯化胆碱的玻璃瓶中进行混合;然后,将玻璃瓶放入智能磁力加热锅中恒温(343 K)下搅拌,直至获得无色透亮的溶液即为ChCl-EG DES;最后,将ChCl-EG DES密封并置于恒温干燥箱中备用。

按设定的浓度计算并称取相应量的SbCl3粉末加入到ChCl-ED DES中,然后置于智能磁力加热锅中于343 K下搅拌,直至SbCl3完全溶解,所得溶液即为SbCl3+ChCl-EG DES,最后将该溶液密封放入恒温干燥箱中备用。

在油浴、恒温(343 K)条件下,采用旋转黏度计和电导率仪分别测试不同SbCl3浓度(0.05~0.25 mol/L)的SbCl3+ChCl-EG DES的黏度和电导率。

1.3 电化学测试和电解分离实验

所有电化学测试均在三电极体系中进行,铂柱(Φ2 mm)为对电极,银丝(Φ1 mm)为参比电极,金属锑(6.5 mm×6 mm×11 mm)和铅(4.5 mm×4 mm×6 mm)作为工作电极与电化学工作站相连。每次实验前,工作电极用7 000目的碳化硅纸研磨,用0.5~0.7 μm高纯氧化铝抛光,在超声波浴中用无水乙醇脱脂15~20 s,然后用去离子水清洗,最后干燥。

电解分离实验采用直流稳压电源供电,分别用高铅锑合金和钛片(有效面积3 cm2)作为阳极和阴极,电极间距为2.0 cm。在不同SbCl3浓度下,以搅拌速度300 r/min和恒流(30 mA/cm2)模式进行5 h的电解分离实验。实验结束后,用去离子水和无水乙醇在超声波条件下彻底清洗阴极锑粉,然后在真空条件下干燥4 h。

1.4 样品表征

用X射线荧光能谱仪(XRF)测定阴极产物中杂质的含量,用场发射扫描电子显微镜(FESEM)对阴极产物进行微观结构表征。

2 结果与讨论

2.1 SbCl3浓度对低共熔溶剂黏度和电导率的影响

SbCl3浓度对SbCl3+ChCl-EG DES黏度和电导率的影响结果如图1所示。在343 K下,当SbCl3浓度从0.05 moL/L增加到0.25 mol/L时,SbCl3+ChCl-EG DES的黏度从18.86 mPa·s增大到47.51 mPa·s,而电导率则从17.64 mS/cm减小至14.37 mS/cm。这是因为,当SbCl3加入到ChCl-EG DES中后,Sb(Ⅲ)可能会与电解液中的Cl-发生络合,形成配阴离子[SbCl4]-[12],随着SbCl3浓度的不断增加,溶液中配阴离子[SbCl4]-的数量将逐渐增多,从而增大了离子间的相互作用力,使得溶液的黏度增大,由于离子迁移的阻力增大,电导率降低。

2.2 阳极极化曲线

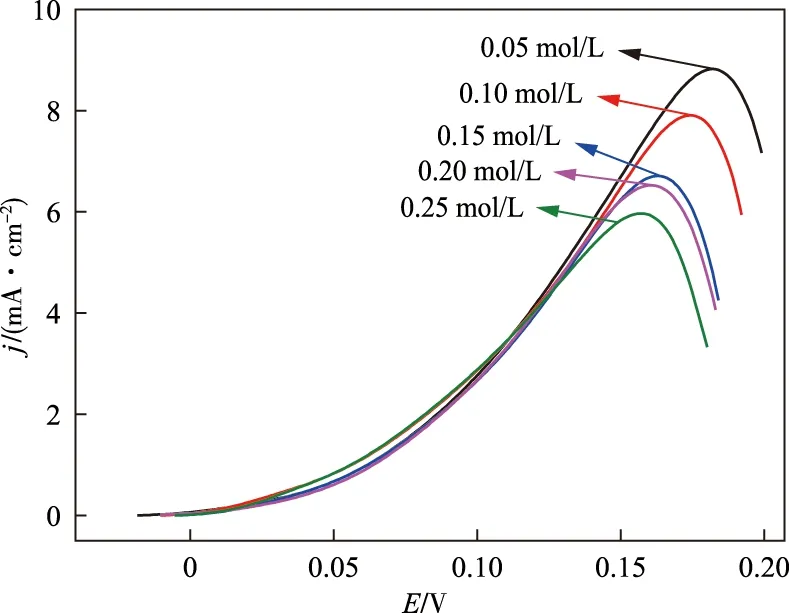

锑电极在不同SbCl3浓度下、SbCl3+ChCl-EG DES中的阳极极化曲线如图2所示。从图2可以看出,当SbCl3浓度从0.05 mol/L升高到0.25 mol/L时,金属锑开始氧化为Sb(Ⅲ)的电位基本不变,约为0 V,而氧化峰值电位则从+0.182 V逐渐负移至+0.157 V,相应的峰值电流密度从8.839 mA/cm2降低至5.987 mA/cm2,说明升高SbCl3浓度能够显著降低金属锑的氧化电位,但同时也会对金属锑的溶解速率产生抑制。

图2 在343 K和不同SbCl3浓度下锑电极在SbCl3+ChCl-EG DES中的阳极极化曲线Fig.2 Anodic polarization curves of Sb electrode in SbCl3+ChCl-EG DES at 343 K and different CSbCl3

铅电极在不同SbCl3浓度下、SbCl3+ChCl-EG DES中的阳极极化曲线如图3所示。由图3可知,随着SbCl3浓度从0.05 mol/L升高到0.25 mol/L,金属铅氧化为Pb(Ⅱ)的峰值氧化电位从+0.119 V负移至+0.058 V,相应的峰值电流密度则从5.954 mA/cm2降低到1.332 mA/cm2,这说明SbCl3浓度的升高能够显著减小金属铅的溶解速率。结合金属锑的阳极极化曲线(图2)可知,升高SbCl3浓度有利于高铅锑合金的电解分离。

图3 不同SbCl3浓度下铅电极在SbCl3+ChCl-EG DES中的阳极极化曲线Fig.3 Anodic polarization curves of Pb electrode in SbCl3+ChCl-EG DES at different CSbCl3

2.3 SbCl3浓度对电解分离高铅锑合金的影响

电解分离高铅锑合金的技术经济指标以电流效率、电能单耗和阴极锑粉的纯度作为评价指标。电流效率和电能单耗可由式1和式2计算。

(1)

(2)

式1中,η为阴极电流效率,%;m为阴极产物的实际质量,g;q为锑的电化学当量,1.514 g/(A·h);I为电流强度,A;t为电解分离时间,h;N为电解槽的个数,本实验为1。

式2中,W为电能单耗,kW·h/t;U为电解过程的平均槽电压,V。

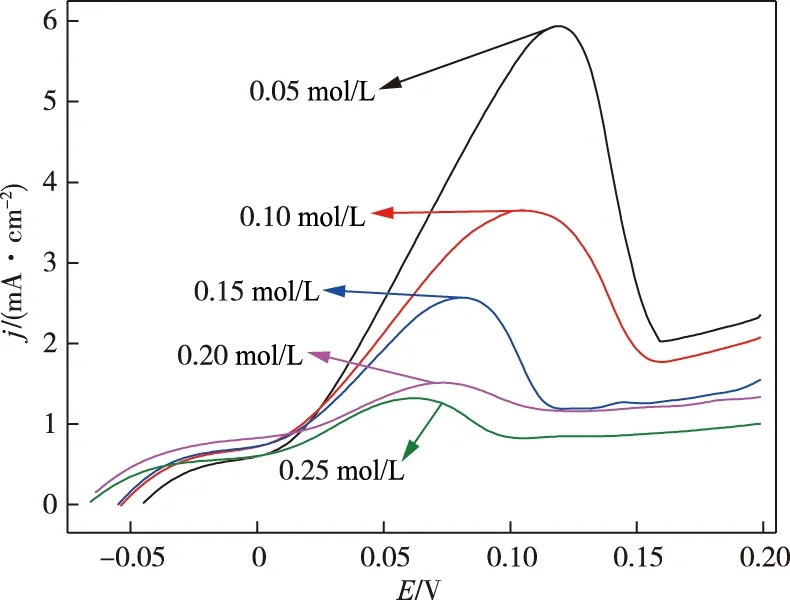

不同SbCl3浓度下,SbCl3+ChCl-EG DES中电解分离高铅锑合金过程中槽电压随时间的变化如图4所示。从图4可看出,在实验开始前30 min,当SbCl3浓度低于0.15 mol/L时,槽电压随着浓度的升高逐渐降低,特别是当浓度为0.05 mol/L和0.1 mol/L时,槽电压骤然衰减了1.2 V左右,且其槽电压达到稳定需要120 min,在之后的270 min内,槽电压则随着SbCl3浓度的升高呈小幅增大。当SbCl3浓度高于0.15 mol/L时,槽电压随着SbCl3浓度的升高逐渐增大,槽电压达到稳定所需的时间更短,且其电压降较低浓度时的明显降低。这是因为,当电解液中SbCl3浓度较低时,溶液中Sb(Ⅲ)的数量少,溶液的欧姆电压降大。随着电解过程的进行,虽然溶液中的Sb(Ⅲ)在阴极不断被还原,但高铅锑合金的溶解使得溶液中Sb(Ⅲ)的数量增多,从而降低了浓差极化过电位。此外,在电解初期,阴极钛片上会析出金属锑,随着反应的进行,越来越多的锑晶核包覆在钛片上,基体由最初的钛片逐渐转变为金属锑,从而降低了Sb(Ⅲ)还原为Sb的过电位。如前所述,当升高SbCl3浓度时,由于电解液的黏度增大,电导率降低,这使得Sb(Ⅲ)的迁移速率减慢,从而导致槽电压升高。

图4 343 K下SbCl3+ChCl-EG DES中不同SbCl3浓度下电解分离高铅锑合金的槽电压-时间关系曲线 Fig.4 U-t plots of the electrorefining of Sb from Pb-containing Sb alloy at 343 K and different CSbCl3 in SbCl3+ChCl-EG solution

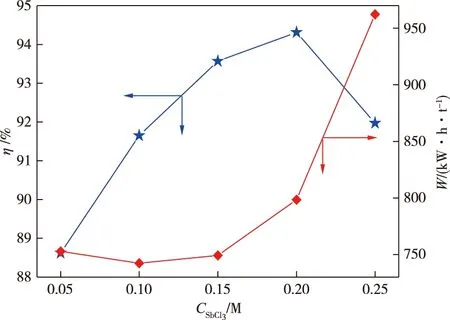

SbCl3浓度对SbCl3+ChCl-EG DES中电解分离高铅锑合金的电流效率和电能单耗的影响如图5所示。由图5可知,随着SbCl3浓度的升高,电流效率从0.05 mol/L时的88.62 kW·h/t逐渐升高为0.2 mol/L时的94.31 kW·h/t,然后在0.25 mol/L时突然降低为91.97 kW·h/t,电能单耗首先从0.05 mol/L时的752.76 kW·h/t降低为0.1 mol/L时的742.29 kW·h/t,然后又升高到0.25 mol/L时的962.34 kW·h/t。这是因为,在低浓度下,参与还原反应的Sb(Ⅲ)数量有限,且在电解前期槽电压较高,发生了大量副反应,致使电流效率较低而电能单耗偏高。当升高SbCl3浓度,溶液中Sb(Ⅲ)的数量增加,且在电解过程中阳极溶解不断补充Sb(Ⅲ),减小了浓差极化,从而提高了电流效率。由于升高SbCl3浓度使得溶液的黏度增大,电导率减小,槽电压升高,纵然电流密度也在升高,但槽电压的增幅大于电流效率的,因此,电能单耗逐渐增大。

图5 343 K下SbCl3+ChCl-EG DES中SbCl3浓度对电解分离高铅锑合金的电流效率和电能单耗的影响Fig.5 Effects of CSbCl3 on current efficiency and specific energy consumption at 343 K in SbCl3+ChCl-EG solution

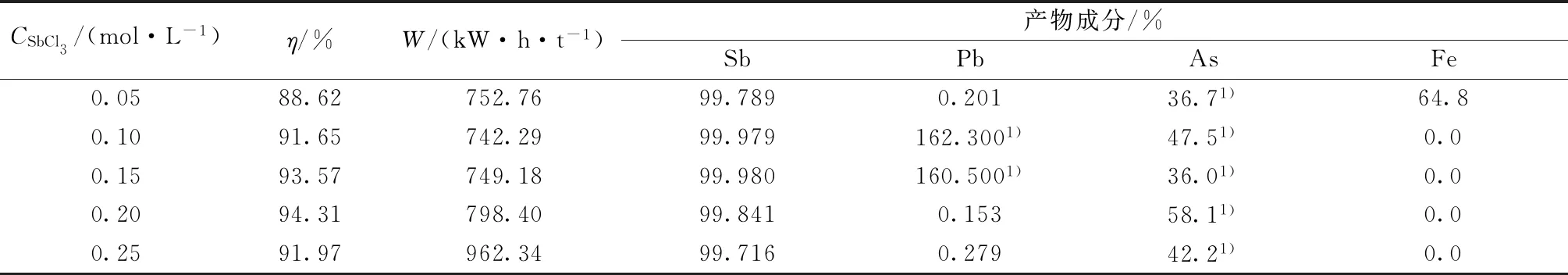

不同SbCl3浓度下,SbCl3+ChCl-EG DES中电解分离高铅锑合金产物组成见表1。由表1可知,在SbCl3浓度为0.15 mol/L时,能够获得纯度高达99.980%的锑粉。杂质铅的含量由0.05 mol/L时的0.201%先降低到0.15 mol/L时的160.5 g/t,然后又升高到0.25 mol/L时的0.279%,杂质砷的含量则在36.0~58.1 g/t内变化。这是因为,在SbCl3浓度为0.05 mol/L时,溶液中Sb(Ⅲ)数量较少,电解初期槽电压较高,由于阴极消耗的Sb(Ⅲ)不能得到及时补充,从而产生浓差极化。同时,由于锑和铅在SbCl3+ChCl-EG DES中的起始氧化电位较接近,因此阳极溶解后产生的Pb(Ⅱ)和其他杂质也将在阴极被还原。当SbCl3浓度为0.10~0.15 mol/L时,溶液中的Sb(Ⅲ)数量增多,且槽电压降低,所以在阴极只有少量的杂质金属离子被还原,但当SbCl3浓度为0.20~0.25 mol/L时,由于溶液的黏度较大,使槽电压有所升高,因此,杂质金属离子可能在阴极被还原。此外,在电解后期,溶液中的金属离子浓度达到饱和状态,少量的SbCl3和其他氯化物杂质将会在溶液中析出,并附着在沉积物表面,从而导致锑粉纯度降低。

表1 SbCl3浓度对343 K下SbCl3+ChCl-EG DES中电解分离高铅锑合金产物组成的影响Table 1 Effects of CSbCl3 on the product composition obtained by electrolytic separation from Pb-containing Sb alloy at 343 K in SbCl3+ChCl-GE DES

2.4 锑粉的微观形貌和物相

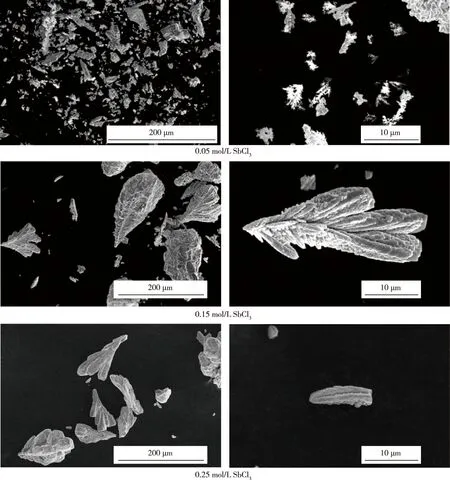

在不同SbCl3浓度下的SbCl3+ChCl-EG DES中电解分离高铅锑合金所得锑粉的形貌如图6所示。从图6可以看出,通过电解分离高铅锑合金能够获得团聚且不规则的锑粉。当SbCl3浓度为0.05 mol/L时,锑粉的枝晶较多,当浓度升高到0.15 mol/L时,锑粉枝晶变得粗大,由较小的枝晶逐渐长大并叠加在一起,且晶粒尺寸明显增大,SbCl3浓度进一步升高时,其晶粒形状与0.15 mol/L时的无较大差异,但晶粒尺寸有所减小。

图6 不同SbCl3浓度的SbCl3+ChCl-EG DES中电解分离高铅锑合金所得锑粉的微观形貌Fig.6 SEM images of Sb powder obtained by electrolytic separation from Pb-containing Sb alloy in SbCl3+ChCl-EG DES at different SbCl3 concentration

3 结论

1)在氯化胆碱—乙二醇低共熔溶剂中电解分离高铅锑合金可制备出高纯锑粉.

2)SbCl3浓度对共熔溶剂SbCl3+ChCl-EG DES黏度和电导率均有影响:343 K下,随着SbCl3浓度的升高,SbCl3+ChCl-EG DES的黏度增大,而电导率缓慢降低;升高SbCl3浓度有利于高铅锑合金的电解分离。

3)343 K下,随着SbCl3浓度的升高,其电流效率先升高后降低,电能单耗先小幅下降,然后逐渐升高,当SbCl3浓度为0.15 mol/L时,在阴极上可获得不规则锑粉,其纯度达到99.980%,电流效率和电能单耗分别为93.57%和749.18 kW·h/t。