基于某铝厂氧化铝磨矿生产过程的优化控制

蔡国良

(紫金矿业集团股份有限公司,福建 厦门 361000)

我国氧化铝工业大部分以高铝、高硅、低铁、难溶出的一水硬铝石为原料,与国外普遍采用三水软铝石为原料的拜耳法工艺相比,对磨矿过程的指标要求更加严格[1]。传统磨矿生产过程受原料变化、设备条件、工艺流程以及操作因素的影响较大,难以满足拜耳法氧化铝生产过程的后续工艺,直接影响氧化铝生产的溶出效率,因此必须采用磨矿优化控制来提高磨矿过程的产品指标,进而提升氧化铝生产的溶出效率。磨矿优化控制系统的引入,可以有效保证后续工艺的稳定运行,可在不中断生产运行的情况下,稳定生产指标、改善生产运行效率,给企业带来效益的提升,还可节约能源损耗、减少异常工况的发生频次、降低操作人员操作强度等益处[2,3]。本文以某铝厂氧化铝磨矿生产为例,重点开展该铝厂在磨矿过程建立磨矿智能优化平台后的系统优化控制研究。

1 工艺描述及系统现状

1.1 工艺描述

原矿浆磨制采用两段磨矿方式,具体为磨头铝矿仓、石灰仓的铝矿和石灰通过定量给料机和溶出自压送来的循环母液一起经入磨溜管加入到棒磨机内,控制一定的循环母液和矿石石灰配比,在棒磨机内经过粗磨制成的矿浆从出口流到中间泵池,与球磨磨制矿浆、补加循环母液汇合,通过中间泵打到水力旋流器进行分级,水旋器的溢流矿浆(合格产品)经回转筛流入脱硅槽,供溶出工序使用;旋流器底流矿浆(不合格产品)进入球磨机内进行细磨后,返回中间泵池送旋流器分级循环。溶出返砂回来的料浆进入中间泵池,经旋流器分级后,底流粗砂返回球磨机细磨。具体工艺流程图图1所示。

图1 氧化铝原料磨矿工艺流程Fig.1 Flowsheet of alumina raw material grinding processing

1.2 设备及自动化系统存在的问题

原矿浆磨制采用两段磨矿方式,共三组,其中棒磨三台、球磨三台,旋流器三台。生产过程、设备的数据采集齐全,电气设备全部受控,高压设备连锁保护、生产顺控、PID生产调节都已具备,并在中控室实现了全厂各个工序的工艺、电气设备全厂集中监控,同时通过MES系统将质量、电量、电力、ERP系统、DCS系统实现数据集中采集和统一管理。该厂主要设备及规格分别为:1)给料机,规格型号为JGC-40-1250-12002;2)溢流型棒磨,规格Φ3.2 m×4.5 m;3)球磨机,规格为Φ3.6 m×8.5 m;4)中间泵池,规格为2.5 m×3.0 m×2 m;5)旋流器,规格为RD-500 mm。主要工艺参数及条件为:入磨铝矿粒度≤20 mm;石灰添加量以100% CaO计为干矿石重量的8%~11%,折合灰量8%~13%;循环母液:Nk=240~250 g/L;矿浆温度80磨矿智能优化平台90 ℃;原矿浆:固体含量 335磨矿智能优化平台415 g/L;-500 μm的粒级分布100%,-315 μm的粒级分布≥98.5%,-63 μm的粒级分布≥73%;磨机下料量:130~180 t/h;磨机电流:棒磨38~43 A,球磨90~98 A;磨机耗电量:棒磨400~450 kW·h,球磨1 300~1 450 kW·h;磨机加球:人工手动加球0.67 t/h;棒磨机添加介质:4.3 m×115 mm和4.4 m×100 mm两种棒;衬板材质为钢衬板;球磨机添加介质:Φ60 mm和Φ30 mm两种球。

该厂基础自动化情况是:矿石破碎及均化、磨头矿石和石灰输送和原矿浆磨制的控制信号取自硬接线、变频电机和马保分别通过Contrnet通讯、Devicenet通讯。目前DCS系统已经实现原料生产自动连锁及保护控制、单回路的定值控制、主要工艺数据的采集等功能。DCS采用AB 的Contrologix 5000系统,控制回路包括:磨机给矿定值控制、石灰给料定值控制、磨机补加母液定值控制、泵池补加母液定值控制、旋流器给矿泵变频定值控制、二段磨机入口母液定值控制(准备实施)等。生产过程存在的主要问题为:

1)现场铝矿石采取分品位、分堆堆放,分堆取料,靠堆取料机横铺纵取然后输送的方式。该方式造成入磨铝矿石品位波动,导致对整个基础自动化系统影响较大,人员手动控制难度较大;

2)原有DCS系统,虽然已具基础自动化控制功能,但是受到操作人员的操作因素影响较大,不同班组之间的操作水平以及交接班过程对系统的影响较大,导致生产过程磨生产机效率较低、生产过程电能损耗较大、另外旋流器溢流原矿浆的粒度和浓度的波动较大,对后续工段产生不利影响;

3)原有系统生产效率低下、设备故障频发、异常停车频发、磨机涨肚、旋流器跑粗、拉稀等异常工况时有发生,导致现场生产效率低下。

2 系统优化控制技术内容

2.1 系统功能确定

1)基于磨机负荷分析,实现磨机的自动控制,通过构建数据的分析以及规则学习,结合专家规则录入、软测量等手段,实现对磨机内部负荷预测分析,根据目前来料情况智能预判对磨机负荷的影响,提前调整磨机的给矿量,可以有效防止磨机胀肚和空砸衬板等情况的发生,在确保磨矿指标满足要求的前提下,可以实现基于磨矿指标约束的卡边控制,实现节能降耗或者提高磨机处理量的目的;

2)基于溢流粒度指标、溢流浓度、溢流流量、泵池液位为主要约束条件的旋流器给矿压力和给矿浓度的智能调节,确保磨矿指标的合格率,同时保证流程的指标稳定,对后续工艺起到积极作用;

3)实现二段磨机的浓度控制,使得磨机内的矿浆密度控制在工艺要求的范围内,保证磨机的磨矿效率最大;

4)实现二段磨机自动加球控制,保证磨机的充填率在合理范围内,使磨机的磨矿效率优化在较高范围内。

2.2 控制策略确定

2.2.1 磨机给矿量控制策略

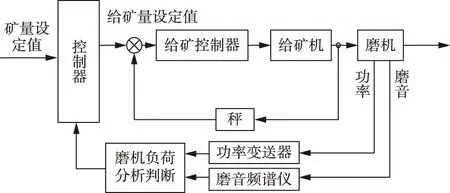

棒磨机的给矿控制主要通过对磨机的功率、磨音等信号的采集、分析、处理,之后输入磨机负荷模型,来判断磨机的物料充填率[4]。将矿量设定值与物料充填率输入控制器,系统通过调节磨机的给矿量,实现磨机的磨料充填率处于较优状态,使磨机的处理能力最优化。

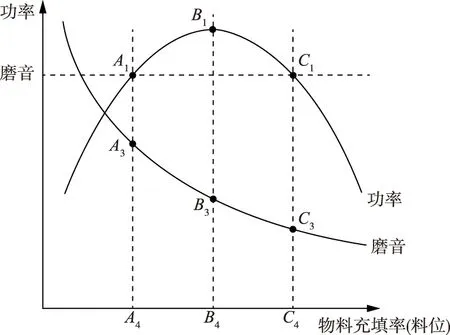

磨矿介质(钢球)在磨矿机中是破碎作用的实施体。当其他因素不变时,物料充填率(料位)越高,磨矿介质从抛落点到底脚区的高差越小,说明提升磨矿介质所需的功耗越小;反之,磨矿介质从抛落点到底脚区的高差越大,提升磨矿介质所需的功耗越大。磨音、功率与磨机充填率之间的关系如图2所示[5,6]。

图2 磨音、功率与磨机充填率关系图[5,6]Fig.2 Relationship between grinding sound,power and mill filling rate[5,6]

由图2可知,磨机的物料充填率与磨机的音频信息以及功率信息有明显关系,根据图2信息,我们需要将功率控制在A1-C1,结合磨音的变化趋势就可以有效对磨机负荷进行控制。

磨机的给矿控制核心是基于专家规则的模糊控制。作为先进控制的常用控制策略,模糊控制可以在控制对象机理模型不清晰的情况下,利用以往的专家控制经验,结合规则自学的手段,建立磨矿控制专家规则库,经过模糊推理给出矿量的建议值,系统会设置矿量输出的看门狗机制,对输出值进行限幅、预判保证输出结果的安全,该方法可有有效解决磨机生产过程模型难以建立,矿石性质多变,滞后性严重等问题[7]。

磨机的给矿量控制框图如图3所示。将磨机的功率、磨音的信号输入磨机负荷模型,判断磨机的物料充填率。将矿量设定值与物料充填率输入控制器,系统通过调节磨机的给矿量,实现磨机的磨料充填率处于较优状态,使磨机的处理能力最大化。

图3 棒磨机的给矿量控制框图Fig.3 Feed rate control block diagram of rod mill

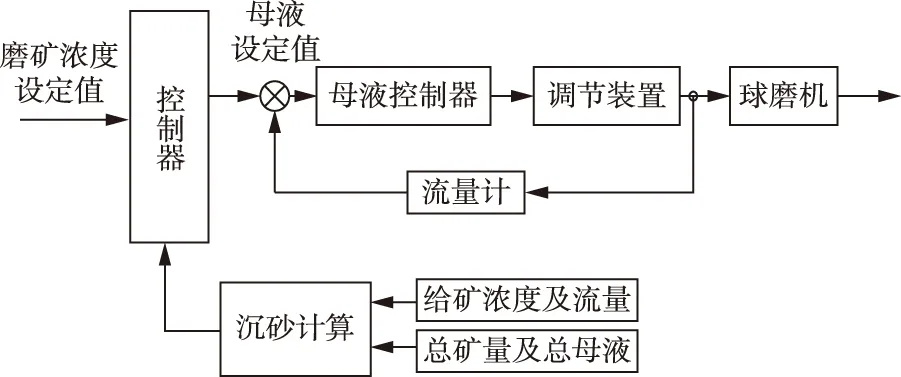

2.2.2 磨矿浓度控制策略

综合分析仪磨矿浓度设定值、入磨矿量和磨机负荷状态等参数,通过优化控制器计算出期望入磨母液量,促使磨矿浓度处于较优状态。系统通过旋流器给矿流量及浓度推算入旋流器的干矿量及母液量,通过进入磨矿分级系统的总干矿量及总母液量推算通过沉砂中的干矿量和母液量,进而推算磨矿浓度,并与磨矿浓度设定值进行比较,推算进入磨机中母液量。

根据磨机的负荷分析模块,利用磨机的功率、磨音信息可对磨机生产状况进行预判[8]。因此,可以根据磨机内部负荷情况的变化,及时有效地调整磨机的给矿浓度,如果此时预测磨机负荷上升趋势明显,并且伴有胀肚风险,为了保证处理量,可以减少磨机的磨矿浓度,使物料尽快排出磨机,避免磨机胀肚的发生。如果对磨机负荷预判有降低趋势,同时分析磨机负荷欠载,此时要适当增加浓度,避免磨机内部空砸衬板的发生,这样可以有效节省钢耗。在正常生产工艺中应当通过浓度、矿量的调节,保持磨机负荷稳定在最佳磨矿区域内。棒磨机的给矿浓度控制框图见图4。

图4 棒磨机的给矿浓度控制框图Fig.4 Feed concentration control block diagram of rod mill

2.2.3 旋流器溢流粒度控制策略

旋流器的溢流粒度控制主要是基于溢流粒度指标的检测为前提,通过在线粒度仪对溢流的粒度信息进行实时检测,同时构建粒度软测量模型,实现对粒度仪的校正和当粒度仪出现故障时的替代,利用旋流器的优化控制模块实现旋流器的工作组数、渣浆泵频率、泵池补加母液的自动调节,在确保旋流器溢流粒度的合格率前提下,实现溢流流量和溢流浓度的稳定。

1)调节给矿浓度

当增大给矿浓度时,矿浆的黏度增大,矿浆的牵引力增大,零速包络面向旋流器壁外扩。由旋流器的分级原理可知:更多的颗粒所受的“离心力<矿浆的牵引力”,使其向水力旋流器中心靠近,由于零速包络面的扩大,原本在包络面外部的颗粒,出现在包络面的内部,从而被向上的内旋流带到溢流中。因此,此时溢流口排出的颗粒变粗[9,10]。

当降低给矿浓度时,矿浆的黏度降低,矿浆的牵引力减小,零速包络面向旋流器中心内缩。更多的颗粒所受的“离心力>矿浆的牵引力”,使其向水力旋流器器壁靠近,由于零速包络面的减小,原本在包络面内部的颗粒,出现在包络面的外部,从而进入到沉砂中。因此,由溢流口排出的颗粒变细。

2)调节给矿压力

当增大给矿压力时,离心力场增大,离心力增大,零速包络面向旋流器中心内缩。更多的颗粒所受的“离心力>矿浆的牵引力”,使其向水力旋流器器壁靠近,由于零速包络面的减小,原本在包络面内部的颗粒,出现在包络面的外部,从而进入到沉砂中。因此,由溢流口排出的颗粒变细[11]。如果压力过大,大量颗粒堵塞在沉沙嘴处。由于沉砂口出口面积有限,又有空气从沉砂口进入溢流口,就会将一些粗粒被空气柱卷入,短路带入溢流中。

当降低给矿压力时,离心力场降低,离心力减小,零速包络面向旋流器壁外扩。更多的颗粒所受的“离心力<矿浆的牵引力”,使其向水力旋流器中心靠近,由于零速包络面的扩大,原本在包络面外部的颗粒,现在包络面的内部,从而被向上的内旋流带到溢流中。因此,此时的溢流口排出的颗粒变粗。

3)调节泵池液位

磨机的排矿进入泵池后,有一个沉降过程。泵池液位的高低会影响矿浆沉降过程的效果。当泵池液位高时,泵池内部的矿浆沉降时间长,矿石颗粒分布均匀,给入旋流器的分级颗粒的粗细均匀,旋流器分级过程较为稳定。当泵池液位低时,泵池内部的矿浆沉降时间短,矿石颗粒分布不均,给入旋流器的分级颗粒的分布粗细不均,旋流器分级过程不稳定,溢流粒度也不稳定。当泵池液位过低时,泵池出现“抽空”现象,旋流器的给矿压力会瞬间减小到零,旋流器的内部离心力场会遭到破坏,此时旋流器已经不能正常工作。因此,旋流器的正常工作需要一个较高稳定的泵池液位。

采用在线粒度分析仪连续检测实际的粒度变化情况,将旋流器的工作组数、给矿压力、给矿浓度、泵池液位与溢流粒度的信号输入控制器,系统通过调节磨机的给矿量、磨矿浓度、旋流器的工作组数、渣浆泵频率、泵池补加母液,实现提高旋流器的溢流粒度合格率与稳定性的目的。

旋流器要分级出合格颗粒,就必须保障磨机产生足够的合格颗粒,因此,控制磨机的磨矿效果是控制旋流器溢流合格率的关键,传统的旋流器调节方法一般采用粒度仪对溢流粒度进行实时检测,当粒度跑粗时,增加渣浆泵的给矿频率或者降低给矿浓度,往往忽略磨矿效果的调节。本设计利用数据分析手段,确定粒度跑粗的原因,如果是磨矿效果导致的,就要及时调整磨矿策略,虽然有一定延时,但是对于整个磨矿过程是有积极作用的,可以从源头上解决旋流器溢流粒度的控制问题。

2.2.4 二段磨机自动加球控制

二段磨机来料一般无法控制,二段磨机要根据来料变化自动调节磨机负荷情况,主要有磨机的自动加球和磨矿浓度两种调节手段。其中磨机加球的自动控制对磨机负荷起到立竿见影的效果。通过对二段磨机的负荷分析,以及钢球在磨机内的损耗分析,实现磨机钢球的自动添加。

磨机内部的球荷球比是影响磨机的重要因素,并不是磨机内部的钢球越多越好,如果磨机内钢球过多,磨矿效率反而下降,能耗消耗过大。相反,如果磨机内钢球的充填率过低,由于没有足够的钢球对矿石进行磨碎,导致磨机磨矿效果不好,同时磨机的生产效率也会下降,因此能否保证钢球在磨机内部有合适的充填率对磨机的生产至关重要。本文主要借助磨机负荷分析模块以及吨原矿钢球消耗、钢球磨损预估模型等手段实现二段磨机的自动加球控制,确保磨机内部钢球的充填率在适当范围[12]。

2.2.5 二段磨机磨矿浓度控制

系统通过旋流器给矿流量及浓度推算入旋流器的干矿量及母液量,通过进入磨矿分级系统的总干矿量及总母液量推算通过沉砂中的干矿量和母液量,进而推算磨矿浓度,并与磨矿浓度设定值进行比较,推算进入磨机中母液量。

图5 球磨机给矿浓度控制框图Fig.5 Feed concentration control block diagram of ball mill

2.3 通讯方式确定

优化系统通过OPC方式从AB控制系统读取/发送数据,主要信号列表见表1。

表1 优化系统与DCS系统通讯表Table 1 Communication table between optimization system and DCS system

本系统与基础自动化系统之间相互隔离,磨矿优化控制系统单独部署、单独运行,原则上不干预原有底层DCS系统的正常运行,优化控制系统与DCS的交互模式基于以下内容:

1)通讯方式采用专家系统利用以太网接口,采用OPC协议实现优化控制系统与底层DCS或者PLC系统的数据交互。

2)输出看门狗机制,优化系统的输出。由于直接与DCS系统的设定值关联,直接影响现场生产,优化控制系统要设置输出的检查预判机制,对输出结果进行评估,确保写入DCS系统数据安全可靠,同时对操作过程要形成相关日志,可以最终生产过程的因素,在发生问题时能够实现有理可查。

3)具备在线诊断功能,本优化控制系统可以在不投运的情况下,实时运行,分析实时生产过程信息,给出生产过程调整的合理化建议,供现场操作人员参考使用。

4)具备离线分析功能,本优化控制系统可以实现对离线数据的实时分析,可以实时分析现场的离线数据,从历史数据中提取生产工艺相关的有效信息。

2.4 应用效果

该优化系统对原有的DCS控制逻辑及安全保护联锁不做任何改动,以确保优化系统不改变操作人员的操作习惯,确保安全。实现实时磨机给矿量控制、磨机负荷判断、棒磨磨矿浓度控制、旋流器溢流粒度控制、二段球磨自动加Φ60钢球功能。该优化系统投运以来运行良好,投运率达到95%以上,在工艺负荷匹配及生产允许的情况下,稳定旋流器溢流浓度、粒度指标(-63 μm≥73%合格率达到95%及以上,固体含量335~415 g/L合格率达到90%及以上),台时处理量提高台时2%~5%。

3 结论

在氧化铝生产的前段生产过程,即原矿磨矿环节,构建了一套优化控制系统,通过构建磨矿智能优化平台、集成数据采集与分析、优化控制推理分析以及实施优化控制于一体,对整个氧化铝生产过程的磨矿过程进行优化控制,可在有效保证工艺稳定运行以及各工段生产质量指标合格的前提下,有效提高流程的工作效率、节约能源损耗、减少操作人员数量和工作强度,减少现场异常停车、磨机涨肚、旋流器跑粗、拉稀等异常工况的发生。