Miller循环汽油机稀薄燃烧及排放特性分析

尹爱勇,黄昭明 , 王 利,沈 凯,陈伟国

(1. 铜陵职业技术学院 机械工程系,铜陵 244000,中国;2. 皖江工学院 机械工程学院,马鞍山 243031,中国;3. 上海理工大学 机械工程学院,上海 200093,中国;4.奇瑞汽车股份有限公司 汽车工程技术研发总院,芜湖241006,中国)

节能减排已成为了汽车工业发展的必然趋势,发动机“适型化”是目前最有前途的用来改善油耗及满足排放法规的方法之一[1-3]。为进一步降低燃油消耗,大量新技术的应用,允许汽油机压缩比逐渐提升,更多的爆震抑制手段使得汽油机有效热效率向40%以上迈进。在此基础上,高膨胀比循环、汽油机废气再循环(exhaust gas recirculation, EGR)技术和稀薄燃烧技术由于对爆震有抑制作用及具有良好的经济性成为了近年来国内外研究的热点[4-6]。

进气门关闭 (inlet valve closed, IVC)和排气门开启(exhaust valve open, EVO)的相位对发动机性能有显著影响,与进气门晚关的Atkinson循环一样,进气门早关(early intake valve close, EIVC)的Miller循环的膨胀比超过压缩比,但不同于Atkinson循环的是Miller循环可以通过增压技术在提高内燃机效率的同时而不损失功率输出[7]。国内外对Miller循环的研究有较多报道,除了对Miller循环本身的运行模式进行了详细分析之外,还将多种先进的发动机技术,如可变喷嘴环涡轮增压技术(variable nozzle turbocharging, VNT)、均质充量压缩自燃技术、缸内缸压多次直喷等进行技术组合研究[8-10],为汽油发动机的深度节能减排打下了良好的基础。

发动机再循环废气(EGR)含有大量的3原子分子,再次参与缸内燃烧可以降低燃烧室温度,从而降低污染物NOx的排放[11],此外发动机缸内燃烧温度的降低可以有效降低终端混合气的温度,防止其自燃而引起爆震,因此采用EGR方式的发动机可以采用更为激进的点火提前角,优化燃烧相位从而提升发动机的热效率。FENG Dengquan等[12]研究显示,使用大比例低温EGR后稀释缸内组分,汽油机对高压缩比的容忍度可进一步增强。B. Grandin等[13-15]将涡轮增压与EGR技术相结合,发现EGR技术在提高平均有效压力 (break mean effective pressure, BMEP)或压缩比(compression ratio,CR)的同时,能有效地抑制爆震。SU Jianye等[16-18]研究了EGR对发动机热效率的影响,结果表明:冷却后的EGR对发动机热效率的影响与发动机压缩比从9.3升高到10.9的热效率相当。此外,与EGR以废气作为稀释气不同,稀薄燃烧技术利用空气作为稀释气,通过提升做功工质的绝热指数,从理论循环的角度改善热效率,被认为是提高发动机热效率的有效途径之一,同时有助于改善发动机的颗粒物排放[19]。较稀的混合气有利于实现更充分的燃烧,降低泵气损失和缸壁传热损失,从而提高整体的有效热效率水平[20]。

为进一步明晰稀薄燃烧技术对Miller循环汽油机燃烧及排放的影响规律,本研究针对稀薄燃烧模式在不同Miller效应情况下燃烧及排放特性进行对比分析,同时搭建透明缸套的单缸发动机台架测试系统,采用缸内火焰高速成像技术进行了相关试验研究,进一步明晰了稀薄燃烧模式对缸内燃烧过程的影响规律及作用机理,为高效、低排放点燃式发动机的研究与开发提供基本的试验及理论指导。

1 试验装置和试验条件

1.1 试验用发动机和测控系统

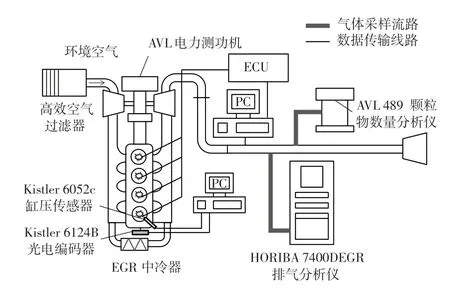

研究中采用1台匹配35 MPa高压供油系统的四缸直喷涡轮增压汽油发动机,发动机控制边界参数均采用INCA进行在线调控,采用的发动机测控系统主要由AVL 电力测功机、HORIBA 7400DEGR排气分析仪、AVL 489颗粒物数量分析仪、AVL Indicom燃烧分析仪、AVL 735s油耗仪、Kistler 6052c缸压传感器、Kistler 6124B光电编码器、高效空气过滤器等组成。图1为试验台架示意。

图1 发动机试验台架及测试系统

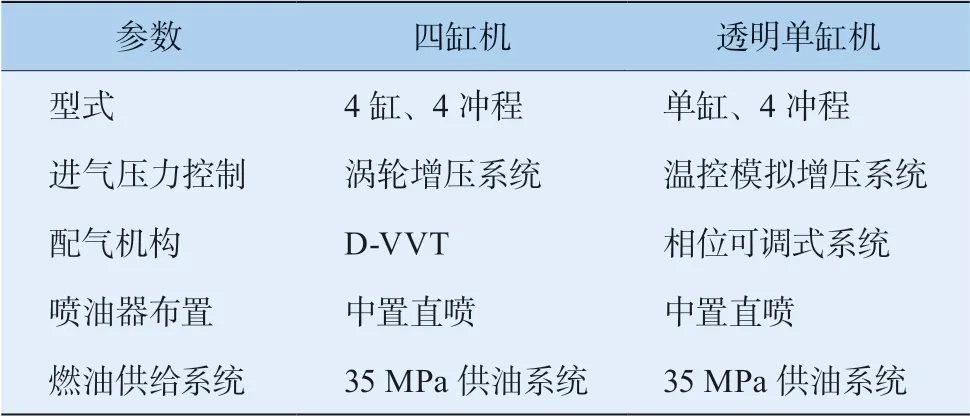

为探明发动机燃烧控制系统参数对燃烧发生、发展过程和气体及颗粒污染物生成的影响机理,试验中搭建了1台装配高压燃油直喷喷射系统的透明单缸发动机,利用发动机进气温度、进气压力及流量可控单元实现发动机四缸机的增压过程模拟再现,同时采用发动机可控编程时序单元实现喷油正时、喷射流量以及点火正时的精确控制。四缸发动机与单缸透明发动机主要参数如表1所示。

表1 四缸发动机和单缸透明发动机主要参数

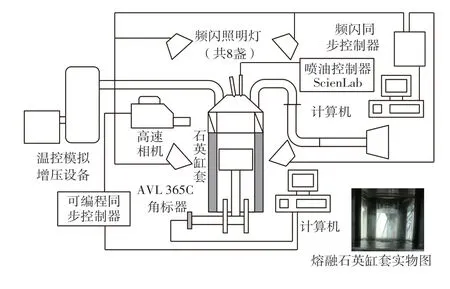

1.2 发动机光学测控平台

研究中采用的单缸透明发动机测控系统主要包括透明发动机、AVL PUMA瞬态测功机、AVL 515进气模拟增压系统、AVL 577油水恒温控制单元及时序控制单元等系统组件。采用奇石乐 6054型压电晶体缸压传感器采集缸内爆发压力,采用AVL 365C型角标仪为四缸机与单缸机提供初始时序控制信号,利用AVL Indicom系统对基于曲轴转角的缸内爆发压力数据采样,分辨率为曲柄转角(crank angle, CA)0.5°,每个运行工况点取70个循环平均值。

试验中采用相机对缸内火焰传播过程图像进行高速摄影(图2)。试验中以单缸机透明玻璃缸套为中心,从多角度、多方位布置8盏根据发动机曲轴转角(CA)时序信号控制的频闪LED灯,可通过PWM信号调制控制LED的亮度与频闪时间,保证缸内高速摄影的高质量、高清晰度。高速相机为日本Photron High Speed Star Z系列CMOS相机,采样速度为2万帧/s,达到了试验研究的精度需求。

图2 单缸机试验台架示意图

1.3 数据分析方法与研究方案

试验中保持发动机润滑油温度及冷却液体温度设定在88 ℃,分别以燃料总量10%燃烧完成对应的曲轴转角CA和燃料总量90%燃烧完成对应的曲轴转角CA为燃烧始点(CA10)与燃烧终点(CA90)。本文选取实际驾驶循环中常用的典型工况点2 750 r/min,平均有效压力(BMEP)为1.1 MPa进行试验研究,不同状态下喷油时刻保持不变,点火时刻设置为最大制动扭矩正时(maximum brake torque timing,MBT)。对于透明单缸发动机,受限于石英玻璃缸套的耐久性与可靠性,无法长时间在较高负荷工况下稳定运转,试验中选取2 000 r/min,平均指示压力(indicated mean efftive pressure,IMEP)约为0.35 MPa进行对比研究。

2 试验结果及分析

2.1 不同EIVC下汽油机稀薄燃烧的影响

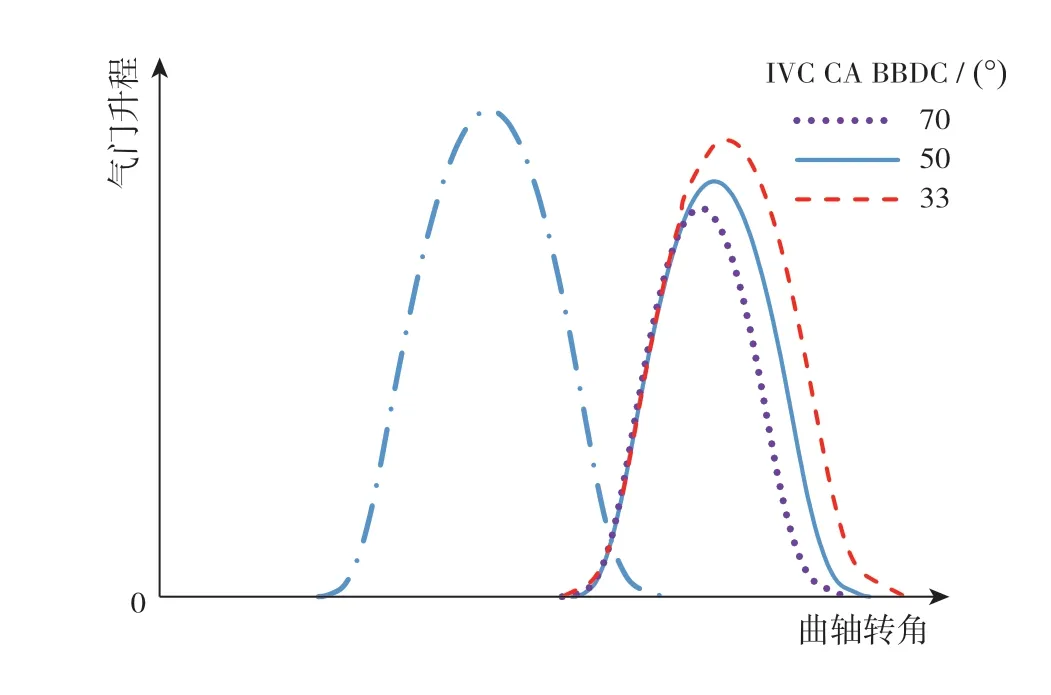

对于直喷式汽油机,通过采用进气门提前关闭的方式实现Miller循环燃烧过程,在几何压缩比不变的情况下降低有效压缩比,有效改善爆震倾向,同时保持相同的膨胀比,强化混合气做功能力,进而改善燃烧过程,提升燃烧热效率。为明确进气门提前关闭所带来的Miller效应对直喷汽油机稀薄燃烧过程的影响,研究中选取3种不同凸轮包角大小的进气凸轮轴方案,对比不同进气门关闭相位(IVC)对稀薄燃烧过程的影响。为保证试验结果的可比性,试验中保持3种凸轮轴方案的进气门开启时刻(IVO)不变,进气凸轮包角越小代表进气门关闭时刻越提前,相应Miller效应逐步增强,即Miller效应由强到弱依次为:IVC CA 70° BBDC (before bottom of dead center,下止点前 )>IVC CA 50° BBDC>IVC CA 33° BBDC。强Miller效应下,进气门关闭时刻提前量较大,发动机有效压缩比相对较低。不同凸轮方案所对应的配气相位如图3所示。

图3 不同凸轮轴方案配气相位示意图

图4展示了化学计量空燃比燃烧模式下不同效应的燃烧示功图。由图中可以看出,相同负荷工况条件下,Miller效应增强,缸压峰值有所降低。其主要原因在于强Miller效应下,进气门提前关闭,缸内工质在活塞继续下行过程中经历近似绝热膨胀过程,且不存在质量传递,活塞经过下止点后上行至气门关闭时刻缸内压力水平时,开始近似的绝热压缩过程,对应的有效压缩比降低,缸压峰值降低。为保证循环内相同指示功水平,强Miller效应进气压力有所升高,试验所选负荷工况条件下,IVC CA 33° BBDC较IVC CA 70°BBDC进气压力提升约11%,泵气损失进一步降低约27%。表明Miller效应的增强,需要增压压力的提升,以保证同等的做功能力。

图4 不同Miller效应下燃烧过程示功图

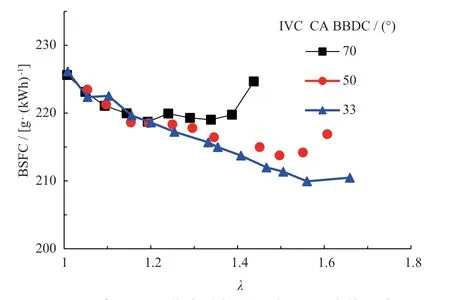

为进一步研究不同Miller效应下汽油机燃油消耗的变化规律,试验中针对不同过量空气系数(λ)协同不同Miller效应条件下有效燃油消耗率(brake specific fuel consumption,BSFC)进行对比分析,如图5所示。

图5 进气Miller效应对汽油机稀燃油耗率的影响

由图可知,汽油机通过增大λ,提高缸内工质比热比,提高理论热效率水平,可有效降低燃油消耗率,且在一定范围内存在油耗率最低值;继续增大λ后油耗率均有所升高,但不同Miller效应条件下,随λ增大,油耗率变化程度存在明显差异。对比不同Miller效应条件下有效燃油消耗率随λ的变化规律可以发现,对于弱Miller效应情况,λ为1.55时,相比于当量燃烧模式有效燃油消耗率降低约7%;对于强Miller效应情况,当λ为1.35时,油耗率达到最低值,此时较当量燃烧模式油耗率降低仅为3%,λ进一步增大,油耗率显著升高。主要原因在于,过度增大λ会导致缸内局部空间混合气过稀,部分过稀混合气达到汽油燃料着火稀限,不利于火焰的进一步传播,导致燃烧循环变动增大,做功能力有所下降,油耗率升高。此时,为保证相当的做功能力,需要提高进气压力,但在稀薄燃烧模式下,发动机运行所需的进气量相比当量燃烧模式显著升高,此时进一步提高进气压力受限于增压系统的增压能力,因此,导致强Miller效应情况下空燃比扩展能力受到限制,稀燃对油耗率的改善程度减小。

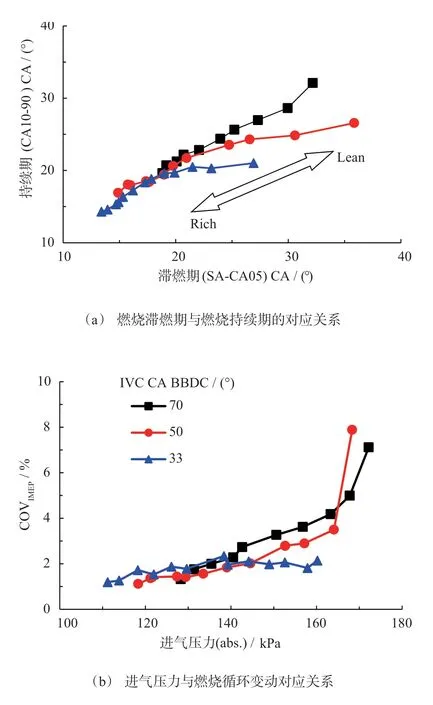

不同Miller效应情况下稀薄燃烧过程燃烧特征参数对比如图6所示,可以看出,稀薄燃烧模式下滞燃期(SA-CA05)及燃烧持续期(CA10-90)均明显增加。随λ增大,一方面,缸内进气压力升高,使得点火前火花塞电极间工质密度增大,电极间隙工质击穿难度增大,出现个别循环点火困难,引起滞燃期延长;另一方面,当火花塞电极间隙击穿后,由于局部空间流速相对较低,火焰发展趋向于层流火焰方式传播,过高的λ会使得初始火核周围混合气中氧化剂占比提高,可燃成分等还原剂占比降低,火焰传播速率降低,并在部分循环火焰发展初期出现局部失火导致滞燃期相应延长。同时,对于强Miller效应情况,通过减小进气凸轮包角使进气门关闭时刻提前,为保证配气机构合理的运动学特性,使得进气门升程减小,进气过程工质流动惯性减弱,导致缸内滚流比降低,湍动能减弱,点火后湍流火焰传播速度减缓,燃烧持续期延长。此外,从图6中还可以看出,试验所选负荷工况下,对于不同Miller效应情况,λ增加初期,滞燃期与燃烧持续期均存在一定的线性相关关系,近似可以认为滞燃期每延长1°,10% ~ 90%燃烧持续期对应延长 1°。随λ进一步增大,燃烧持续期的延长幅度开始小于滞燃期的延长幅度,且强Miller效应情况下变化趋势更为明显。表明稀薄燃烧模式下,随λ升高,工质稀释对滞燃期的影响逐渐占主导作用,有必要对点火及燃烧初期阶段进行进一步优化控制。

图6 稀薄燃烧模式下燃烧特征参数对比

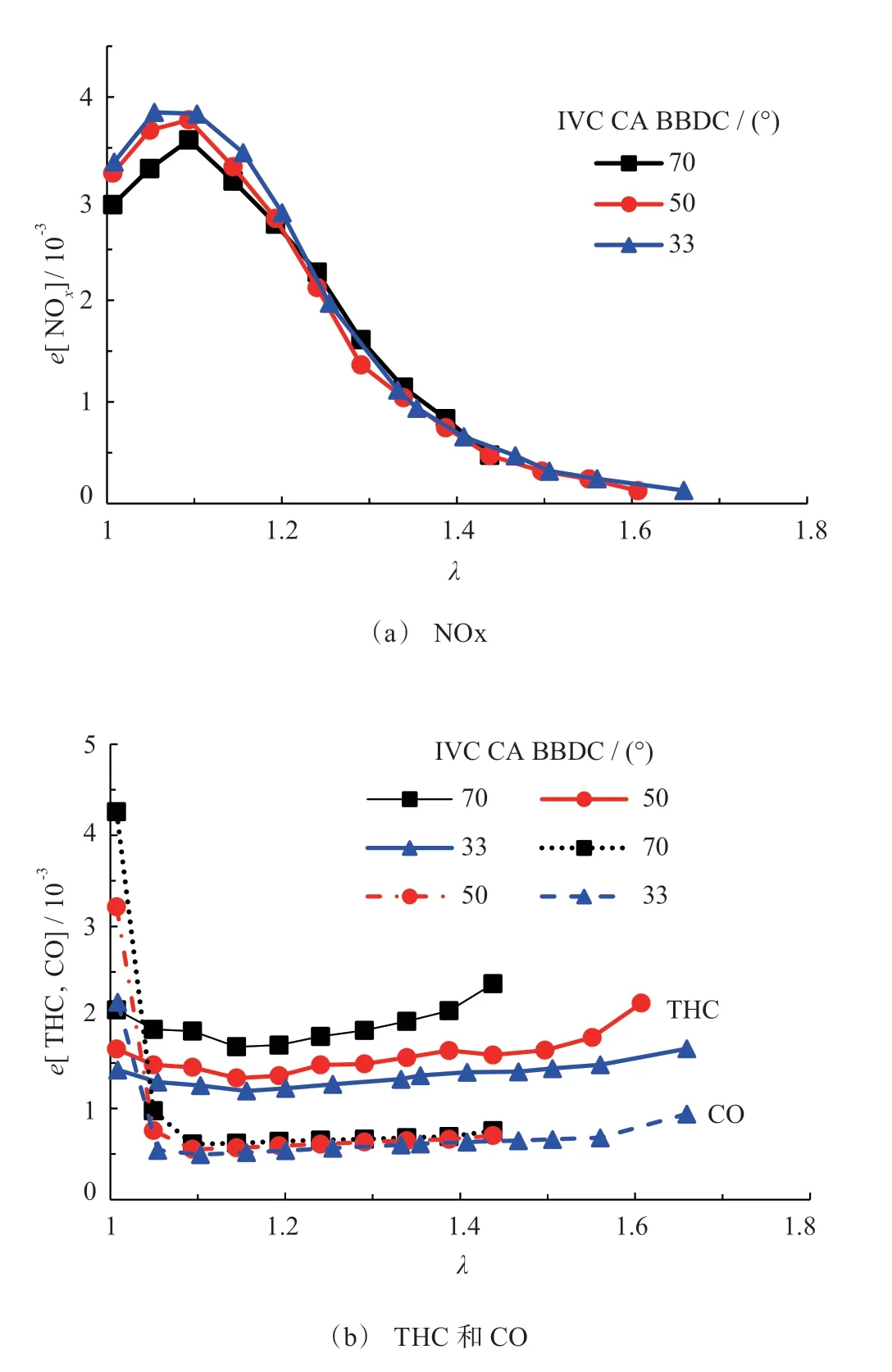

为保证对NOx、CO及HC较高的催化转化效率,传统三效催化转换器(three-way catalyst,TWC)需要汽油机工作在当量燃烧模式下,稀薄燃烧模式下由于缸内燃烧过程为过量氧燃烧,排气中含有大量未参与燃烧反应的氧气组分,仍具有较高的氧化性,不利于TWC中对NOx的还原过程。图7对比了不同Miller效应情况下机外原始排放污染物随λ的变化趋势。从图7中可以看出,随着λ开始升高,由于缸内富氧的作用,NOx排放量先升高,但λ进一步升高后,由于缸内燃烧温度下降,NOx排放量降低,对于IVC CA 33°BBDC,λ达到1.65后相比当量燃烧模式下NOx排放降低约96%。对比不同Miller效应情况下NOx排放量可以看出,强Miller效应情况下,λ增加不大时,NOx排放相对较低。当λ>1.3后,不同Miller效应燃烧后NOx排放情况基本相当,表明λ增加较小情况下,NOx排放主要受缸内局部火焰燃烧温度的影响,随空燃比继续增大,缸内整体燃烧温度下降,不同Miller效应情况下NOx排放差异逐渐缩小。

图7 稀薄燃烧模式下气态污染物排放对比

对比CO及THC排放情况可知,稀燃模式下,当发动机未出现明显失火时,THC排放整体趋于稳定,λ对THC的影响不明显。由于CO受氧含量的变化更为敏感,使得随λ增大,CO排放显著降低。

2.2 稀燃与EGR协同作用对油耗率的影响

由于参与再循环燃烧的废气中含有大量CO2及H2O等高比热容组分和惰性N2,当随新鲜充量引入缸内后,使得燃烧过程氧分压降低,抑制燃烧化学反应速率,可有效改善汽油机爆震倾向,当与Miller效应协同应用时,能够允许发动机采用更大的几何压缩比,有助于进一步提高发动机燃烧热效率水平。本文为进一步评价Miller循环汽油机EGR对稀薄燃烧的影响程度,通过改变进气引入再循环废气量,并结合λ调整,试验研究了EGR协同稀薄燃烧对Miller循环汽油机燃油消耗率的影响。

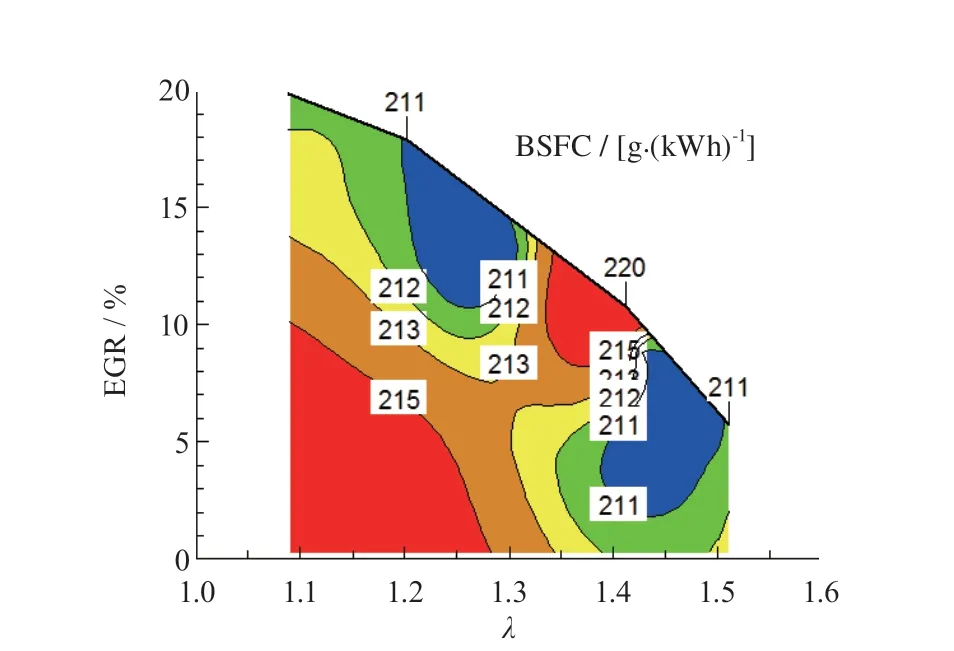

由图8不同λ及EGR率对有效燃油消耗率 (BSFC)的影响关系中可以看出:增大EGR率及提高λ均可以有效降低燃油消耗率,且当量燃烧模式下EGR率为14%与稀薄燃烧模式下λ= 1.35对油耗率的贡献程度相当。当保持EGR率14%不变,结合稀薄燃烧,使λ达到1.27时相比当量燃烧模式下油耗率降低可达7.5%。当降低EGR率至7%左右,同时λ达到1.45附近时,可实现相同的油耗率降幅。

图8 EGR与稀薄燃烧对油耗率的影响

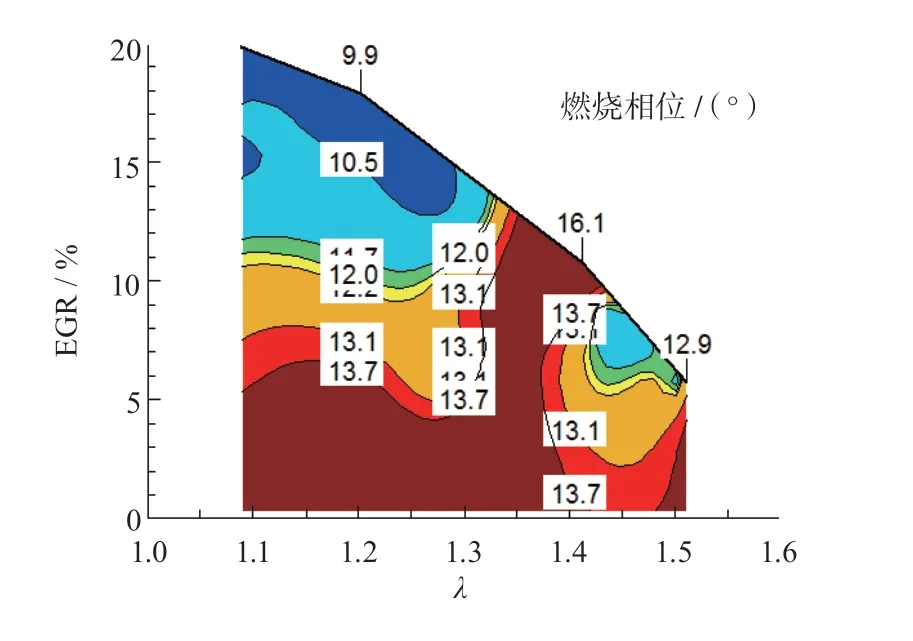

图9是EGR率结合稀薄燃烧对燃烧相位 (CA50°)的作用对比。可以看出,EGR与稀薄燃烧对油耗率的改善机理存在一定差异。当量燃烧模式下,EGR的引入有助于抑制化学反应速率,降低爆震倾向,使得燃烧相位有所提前,缸内工质做功能力改善。但是,在稀薄燃烧模式下,随空燃比增大,燃烧相位变化不大,缸内工质绝热指数升高,理论循环热效率提升,油耗率降低。

图9 EGR协同稀薄燃烧对燃烧相位的影响对比

2.3 稀薄燃烧模式下缸内燃烧可视化分析

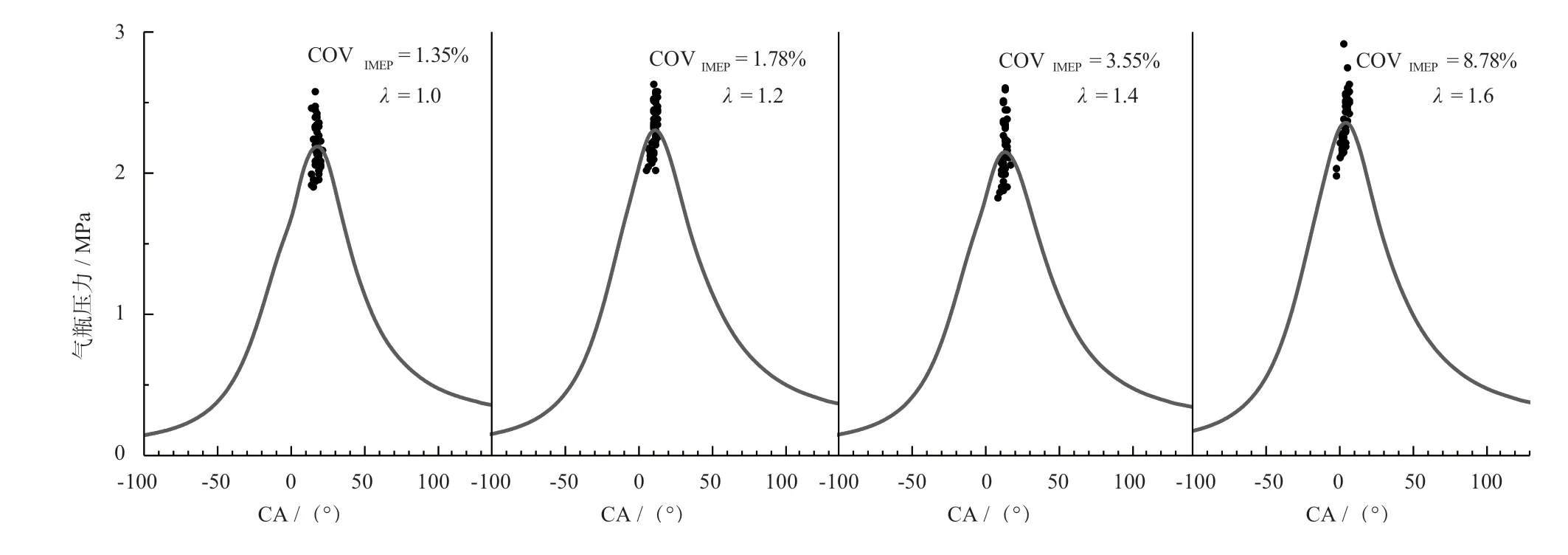

为进一步明晰稀薄燃烧对缸内燃烧过程的影响机理,研究中利用透明发动机对缸内燃烧过程进行可视化分析。图10为不同λ下,透明发动机50个循环缸内平均压力及缸压峰值统计对比。由图10可知:过度增大λ会导致燃烧循环变动增大,缸压峰值离散度增大。

图10 稀燃模式下透明发动机缸内平均压力及缸压峰值统计对比

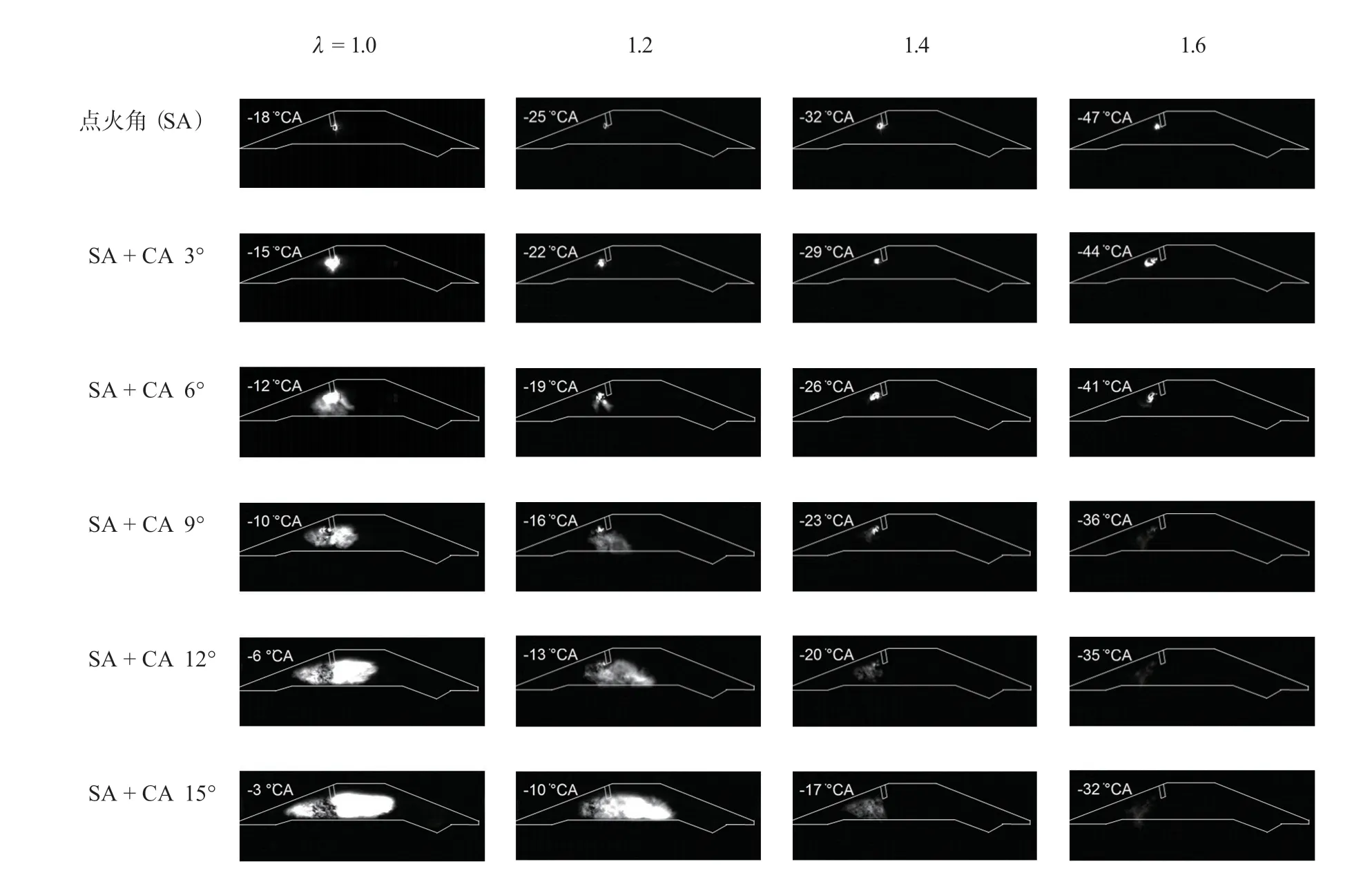

图11中呈现了不同λ条件下透明发动机缸内燃烧过程,其中SA(spark angle)代表点火角。由图11中的对比结果可以看出,由于稀薄燃烧模式化学反应速率受抑制,为保证燃烧稳定性,随λ增大点火角相应提前。同时,稀混合气条件下,自火花塞跳火至形成可见的初期火焰区域所需要的时间明显延长,表明稀燃模式下增大λ会使滞燃期明显延长。对比不同λ下缸内火焰发展情况可知,初期火核形成后,稀燃过量空气系数同样对火焰面的扩展产生影响,当λ达到1.6时,即使在火花塞跳火后CA 15°,缸内仍难以观察到明显的湍流火焰面的形成。而对于当量燃烧模式,火花塞跳火后CA 3°即形成稳定的初期火核,随后火焰面继续向缸内周围空间进行拓展。

图11 不同λ条件下透明发动机缸内燃烧过程对比

3 结 论

本文针对稀薄燃烧过程对增压Miller循环直喷汽油机燃烧及排放的影响进行了试验研究,分析了稀薄燃烧协同废气再循环(EGR)对汽油机油耗率的影响规律,同时利用燃烧可视化的研究手段对稀薄燃烧缸内燃烧过程进行深入分析。研究结果表明:稀燃模式下,燃油消耗率能够明显降低。同时Miller效应也能有效降低燃油消耗率。主要结论如下:

1) Miller效应增强,缸压峰值有所降低,为保证循环内相同指示功水平,强Miller效应进气压力有所升高,试验所选负荷工况条件下,进气门关闭时刻由CA 33°BBDC提前至CA 70°BBDC,进气压力提升约11%,泵气损失进一步降低约27%。

2) 试验所选负荷工况,通过采用稀薄燃烧模式可有效降低燃油消耗率,当λ= 1.55时,油耗率降低约7%,继续增大λ油耗率均有所升高。

3) 对于强Miller效应情况,为保证相当的做功能力,需要提高进气压力,但在稀薄燃烧模式下,发动机运行所需的进气量相比当量燃烧模式显著升高,此时进一步提高进气压力受限于增压系统的增压能力,因此导致强Miller效应情况下空燃比扩展能力受到限制,稀燃对油耗率的改善程度减小。

4) 稀薄燃烧模式下,λ增加初期,滞燃期与燃烧持续期均存在一定的线性相关关系,近似可以认为滞燃期每延长CA 1°,10% ~ 90%燃烧持续期对应延长CA 1°。随λ进一步增大,滞燃期的延长幅度逐渐小于燃烧持续期的延长幅度。

5) 增大EGR率及提高λ均可以有效降低燃油消耗率,且当量燃烧模式下EGR率为14%与稀薄燃烧模式下λ= 1.35对油耗率的贡献程度相当。当保持EGR率14%不变,结合稀薄燃烧,使λ达到1.27时,相比当量燃烧模式下油耗率降低可达7.5%。