阶背车尾部结构对尾流场气动特性影响的仿真分析

屈 贤,余 烽,张金龙

(1. 重庆工程职业技术学院 智能制造与交通学院,重庆 402260,中国;2. 机械传动国家重点实验室,重庆大学,重庆 400044,中国)

随着汽车对能源消耗日益增加,节能减排已成为汽车技术研究的一个热点,其中气动减阻是汽车结构造型设计的一个重要关注点。有文献指出车速达150 km/h时,气动阻力相当于滚动阻力的2~3倍[1],在经济性方面,气动阻力所消耗的燃油与车速的立方成正比[2]。汽车气动特性与其外流场紧密相关,而汽车尾流场是整车外流场的重要部分,其流场结构由尾部造型决定[3-5],因此研究尾部结构对尾流场的影响规律,对指导车尾结构设计,减小气动阻力具有重要意义。

针对汽车尾部结构对尾流场特性的影响,已有大量研究。刘成晔等[6]对阶背车尾流结构进行仿真分析,具体分析车尾结构对尾流场的影响,指出汽车尾涡源头是后视窗顶部分离流与来自后柱两侧的气流相互作用产生的。张之豪等[7]则利用自动“粒子影像测速”(particle image velocimetry,PIV)技术对DrivAer汽车模型的三维尾流场结构进行试验研究,重构出了三维平均速度场和尾涡结构分布,为进一步认识、控制和优化尾流结构提供了详细的流场信息。一些学者提出在车尾部采用主动射流的方法来改善汽车尾流结构,减小气动阻力[8-10]。主动射流技术在有效减小气动阻力的同时,一定程度上会增加能量消耗。而汽车尾流场结构与汽车尾部造型紧密相关,通过优化汽车尾部结构来改善汽车的气动特性,是汽车气动结构设计的重要研究点。

文献[11]指出:阶背式汽车后备箱盖板至地面距离应适当增高,长度适当缩短,后轮之后的车身底部应设计成微上翘结构。同济大学杨志刚等[12]对包括尾部上翘角和后风窗倾角在内的车身典型角度进行数值模拟研究,表明尾部上翘角及后风窗倾角对气动阻力的影响分别排在2、3位。Lee等[13]在重型车辆尾部加装具有倾斜导流板的船尾形装置来改善其尾流场。而朱晖等[14]采用风洞试验和数值仿真方法,对气动阻力受车尾水平收缩的影响规律进行研究。袁志群等[15]则在车底设计侧裙和尾部气流控制槽,通过底部气流引导,改善汽车尾流场,实现气动减阻目的。

以上研究多从车尾关键结构出发,利用数值仿真和风洞试验,对车尾流场机理进行细致研究,为汽车尾部气动结构的设计提供了有力的理论指导。但汽车尾部结构是一个复杂整体,尾流场是车尾不同部位分离流相互影响的结果。

本文考虑结构间的相互影响,分析不同尾部结构对汽车尾流场的影响,并基于车尾整体结构角度,研究汽车尾部气动结构的优化,对汽车尾部气动结构的设计具有重要指导意义与应用价值。

1 车身CFD仿真设计

1.1 基本模型描述

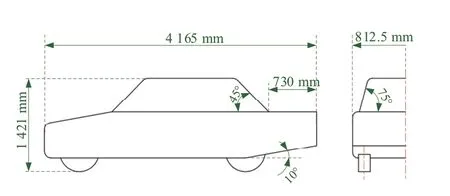

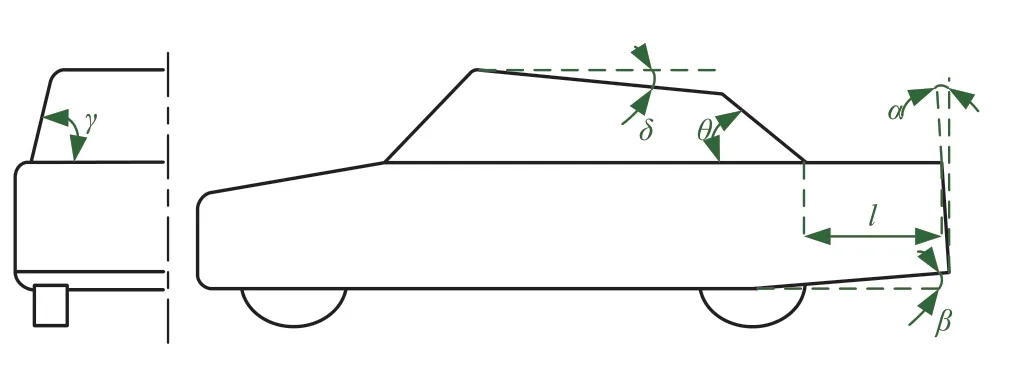

汽车车身结构复杂,为简化汽车气动特性分析,各种类车体模型被广泛用于汽车外流场的特性研究[9,12,19-20],大大提高了汽车气动特性的研究效率。本文基于阶背模型MIRA(motor industry research association),利用具有良好可视化后处理的Star-ccm+软件对阶背车的尾流场结构进行仿真分析。标准阶背模型MIRA及尾部相关尺寸参数如图1所示[15-16],其中后窗和侧窗与水平的夹角分别为45°和75°,后备箱长730 mm,车尾底部上翘10°。

图1 阶背模型MIRA基本尺寸示意图

1.2 仿真方案设置

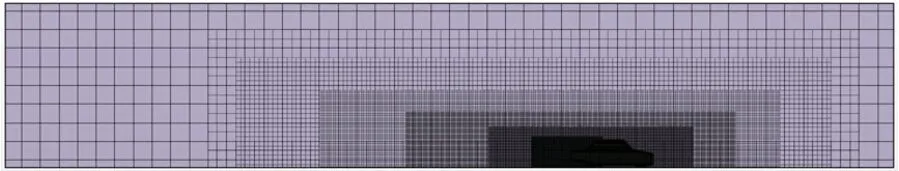

本文主要研究汽车尾部流场的流动规律,不涉及非定常流动和侧风等不对称因素,故取汽车半车模型仿真计算,而汽车后部的计算域空间需足够长,以满足湍流的充分发展。根据SAEJ1252推荐[18],模型风洞的阻塞比要小于5%,即汽车正面投影面积与试验段横截面之比小于5%。参考该标准及文献[19],计算域尺寸设置为:计算域前端3倍车长,后端7倍车长,侧面3倍车宽,顶部为4倍车高。且考虑到汽车与路面接触时,轮胎会发生变形,将计算域底面向上移动相应尺寸,以提高仿真真实性。

计算网格使用切割体网格,体网格由里向外分为4层分层加密,并在车尾区域进行局部加密,网格密度依次为15、45、90、150、240 mm。车身近壁面及车身底部地面划分边界层网格,边界层数为8层,近壁面第一层的厚度为0.1 mm,总厚度为3 mm。整个仿真计算域共计生成切割体网格数480多万,其中远离车身模型区域的最大体网格为0.512 m3,车身周围最大体网格为26 mm3,最小体网格为1.72×10-4mm3。计算域及网格模型,如2图所示。

图2 计算域网格及加密

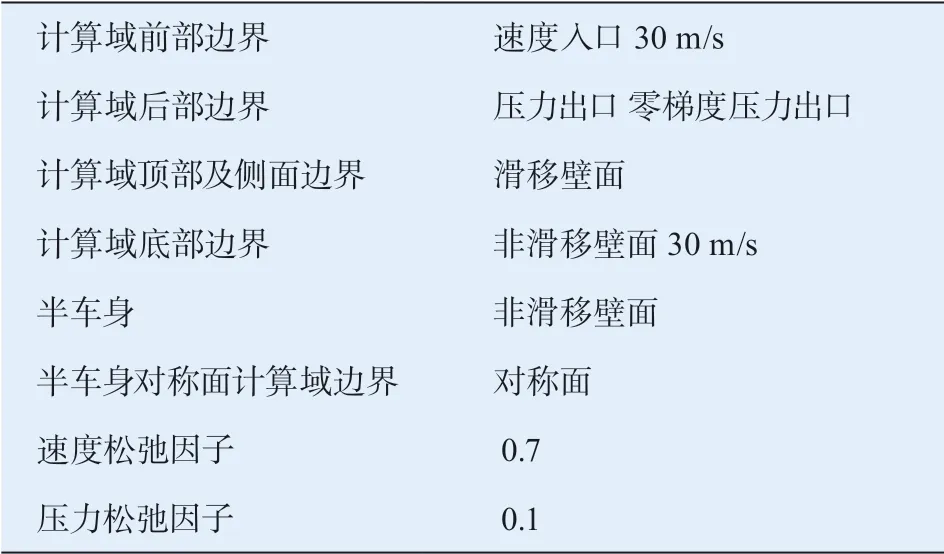

仿真中选择具有较高计算精度的SSTK-ω模型[19]进行计算,并设定汽车正前方计算域壁面为速度入口,远离汽车的后方计算域壁面为压力出口,汽车顶部及侧面计算域边界为滑移壁面,半车身及汽车底部计算域边界为非滑移壁面。为消除仿真中风与地面之间相对运动的影响,设定地面的移动速度与风速相同,半车身对称面所在的计算域壁面为对称面[19]。各边界条件设定,见表1。

表1 边界条件设置

2 阶背车尾流场分析

2.1 数值仿真分析

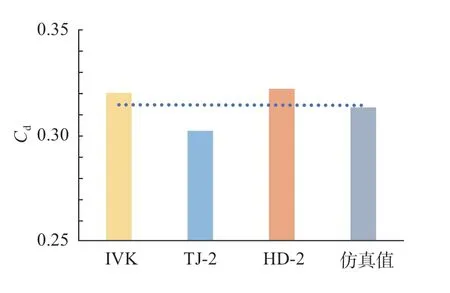

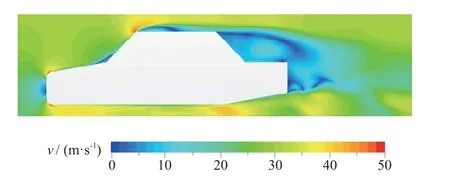

文献[16-17]中,不同风洞试验所得的气动阻力系数相近,但气动升力系数偏差较大,故本文采用气动阻力因数(Cd)与文献[16-17]中的风洞测试数据进行比较,具体结果如图3所示。图4给出了MIRA模型的纵向对称面上流速分布。

图3 阻力因数仿真值与风洞数据比较

图4 标准阶背MIRA对称面流速分布图

图3中IVK、TJ-2、及HD-2所对应的数据柱为斯图加特大学IVK风洞、同济大学TJ-2风洞及湖南大学HD-2风洞等试验的阻力因数(Cd)[16-17]。本文仿真得到的Cd为0.313,相对IVK、TJ-2及HD-2风洞试验的Cd,相对误差分别为2.19%、3.55%及2.85%。考虑计算误差、试验风速及风洞试验差异性等影响,可以认为:仿真结果与实验数据基本吻合,具有较高的可信性。

由图4可见:气流在车顶后缘发生分离,车的后窗与后备箱之间在上部分气流作用下产生一个较大的涡旋;后备箱后部由于上下分离流的共同作用形成了向后拖拽的尾涡。这种尾流特点与文献[20]中的仿真结果相似,且与湖南大学HD-2风洞试验的PIV试验结果较为吻合[17]。综合气动阻力因数及阶背MIRA对称面尾流场结构特性分析,可以得出本文的数值仿真具有较好的准确性。

2.2 阶背车尾流场分析

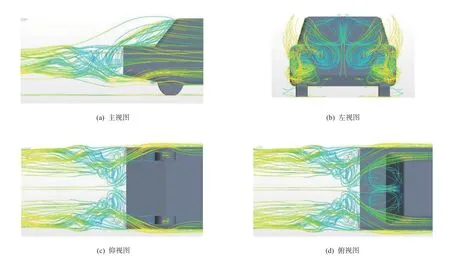

阶背车尾部呈现明显阶梯状,为探究影响尾流场的主要车尾结构,对尾流场的形成过程进行分析。图5从不同视角呈现了尾部流线图,反映了近车身尾表面气流的流动特性。

由图5a可见,在后窗与后备箱之间存在较大的紧贴后窗的涡旋,而后备箱后部也存在明显的涡旋,并在上下分离流作用下向后拖拽,在后备箱后部形成一片较大的紊流区。结合图5b可见,后窗与后备箱之间的涡旋呈对称分布,是侧窗分离流与车顶分离流共同作用的结果。由于侧窗及后窗倾角的存在,两侧气流在侧窗后缘分离时,上部气流分离较早,向中间汇合,卷动后窗与后备箱之间的空气,形成一对涡旋;在车顶分离流作用下,这对涡旋被压缩在后窗与后备箱之间并附着在后窗。

图5b中车尾后部,侧窗分离流受车顶分离流影响而向下发展,在后备箱后缘折回向外在车尾上部形成涡旋;车底分离流在侧面分离流作用下,在尾部下外侧卷起涡旋,上下部涡旋在一起形成大的马蹄状尾涡。结合图5c和5d可知,由于车尾上翘角的存在,底部及车身侧面下部的气流先发生分离,并向中间聚合,但聚合速度慢于侧窗分离流,在车尾下部的外侧形成涡旋,同时将车尾的马蹄涡向后拖拽。

图5 阶背车车尾流线图

由分析可知后窗与后备箱之间的涡旋主要受到顶部及侧窗分离流影响,而尾部涡旋则主要受底部及车身上部分离流的影响,而这些分离流主要与侧窗、车顶、后窗、后备箱、车底的尾部上翘角等尾部结构相关,因此可以通过调节这些车尾结构来改善车尾流场,实现提高汽车气动特性的目的。

3 阶背车尾部结构对尾流场影响

3.1 单车尾结构变化的影响

根据上节分析,本节定义侧窗倾角为γ、车顶倾角为δ、后窗倾角为θ、后备箱长度为l及尾部上翘角为β,具体研究它们对尾流场的影响,同时考虑设置车尾端面倾角α,对分离的气流进行引导,基于阶背MIRA模型,具体车尾结构定义如图6所示。

图6 车尾各结构参数定义

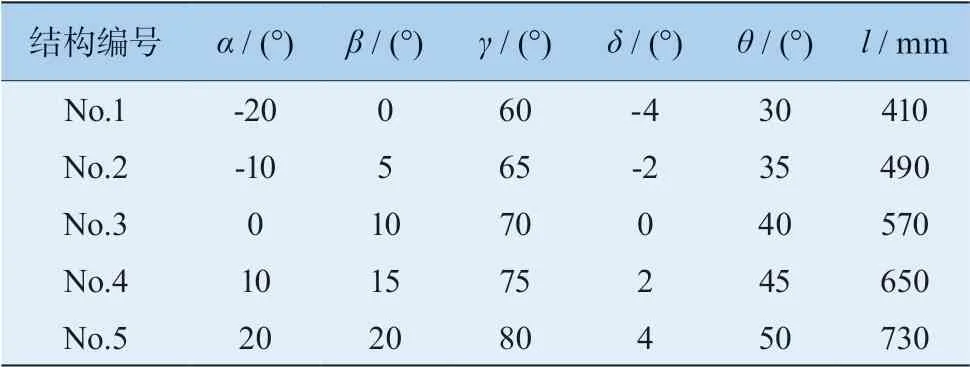

由图6可知:这些结构分别位于车身的上下左右及后部端面,是一个完整车尾造型的基本结构。对比实际车身的人机工程要求及考虑车身内部空间舒适性[21],各尾部结构分5种取值工况,对应的参数设定如表2所示。

表2 车尾结构参数取值

由于尾部结构改变对车身前部流场影响较小,因此尾部结构改变引起的气动特性变化主要是由于尾流场变化所致。研究中以Cd和Cl来表征尾流场的变化。图7显示了不同尾部结构参数变化对Cd与Cl的影响。

由图7可知,β对Cd的影响最大,随着β增加,Cd先下降再上升;θ对Cd影响较大,Cd随θ增加先迅速下降,然后缓慢上升;δ与α对Cd的影响也较为明显;γ与l对Cd的影响较小。

图7中,负号表示气动升力方向向上。由图可知气动升力因数Cl随尾部上翘角β的增大而迅速增加;后窗倾角θ的增加则有利于减小Cl;其他尾部参数对Cl的影响则相对较小。

图7 不同尾部结构对气动特性的影响

以上分析揭示了阶背车尾部结构对汽车气动特性的基本影响规律,但车尾是一个整体,为更细致地分析尾部结构的影响,指导车尾气动特性的优化设计,还应该考虑不同结构之间的相互影响,因此本文进一步采用正交优化试验方法对阶背车尾部结构进行研究。

3.2 车尾结构正交试验设计

正交试验设计是运用统计学原理,在众多因素与水平中根据正交性从全面试验中挑选出部分有代表性的点进行试验,对具有较强代表性的少数试验进行研究,摸清各因素对试验指标的影响,并确定因素影响的主次顺序,找出最佳参数组合。

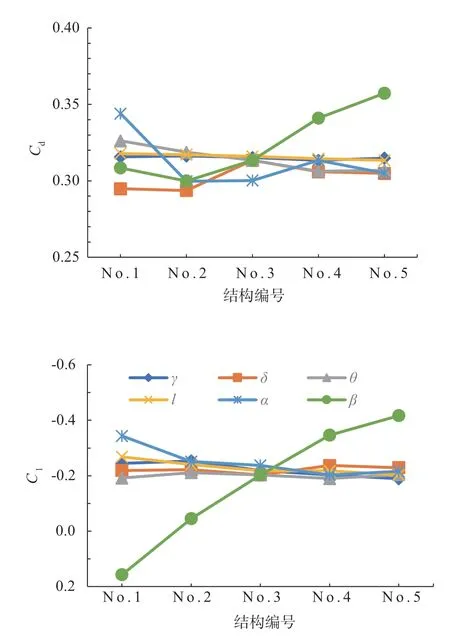

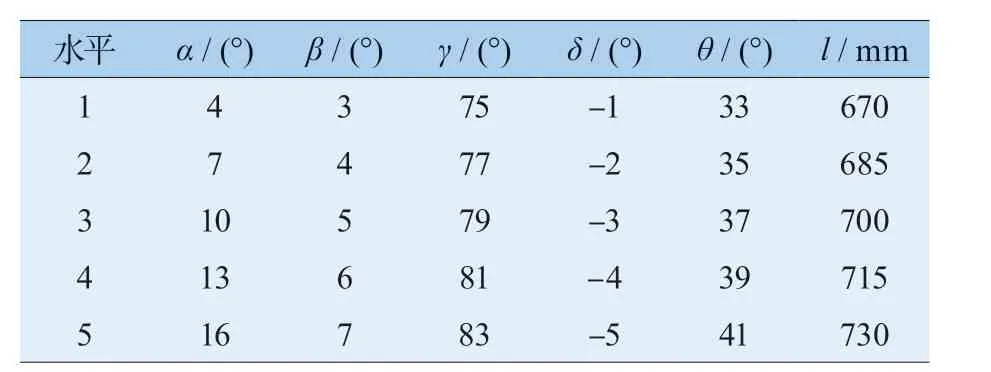

由图7可知:Cd受尾部结构影响较Cl更为明显。为细化尾部结构影响研究,分析最优化的尾部结构组合,以图7中Cd最小对应的各结构参数为设计优选值。在此基础上,根据常用正交试验表L25(56)[21],进一步对结构因素进行微调整,确定各因素变化水平,具体的水平值如表3所示。

表3 正交因素水平表

结合表3中的水平值与正交试验表L25(56)建立不同尾部结构的车身模型,首先进行车身气动阻力因数Cd及升力因数Cl的数值计算,采用气动阻、升力因数极差来评估各尾部结构在可调水平内对汽车气动力因数的影响大小,并以各尾部结构在单位变化下的气动阻、升力因数极差均值来分析汽车气动力因数对尾部结构变化的敏感性。然后依据正交试验所得出的最优化尾部结构模型,分析尾部结构优化对尾流场的改善。

图8显示了各结构参数在不同水平下的Cd及Cl。

由图8可知:在各结构单独变化的最优值附近,考虑不同结构相互影响,Cd随l和β增大呈现波动变化,最优化水平分别为700 mm和5°;Cd随δ和α增大呈现拱形变化趋势,其最优化水平分别为-5°和4°;θ和γ的增大使Cd曲线成凹形趋势,θ和γ的最优水平分别为39°和77°。

图8中,Cl随β和δ增大而增大,随θ增大而减小,β、δ和θ的最优水平分别为3°和-1°和41°;γ、l和α的变化则对Cl影响不大。综合Cd及Cl,可得到最优化车尾结构组合为:β= 3°、γ= 77°、δ= -1°、θ= 39°、l= 700 mm和α= 4°。

图8 各尾部结构参数不同水平下的气动特性

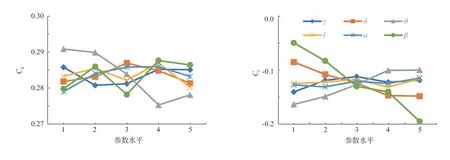

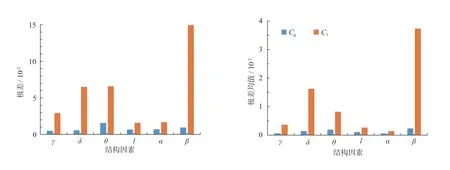

图9显示了不同尾部结构在各自的优选值附近变化时的Cd及Cl的极差和极差均值。

由图9a可知,Cl受尾部结构的影响明显大于Cd;而Cl受β影响最大,δ和θ对Cl影响也较为明显,γ、l和α对Cl影响相对较小;对于Cd影响较为明显的是θ和β,γ和δ对Cd影响较小。

由图9b可知,车尾结构因素对Cd影响的敏感性从大到小排序为:β、θ、δ、l、γ、α;对Cl影响的敏感性从大到小排序为:β、δ、θ、γ、l、α。由分析可知在尾部结构设计时主要可以从尾部上翘角、后窗倾角及车顶倾角实现汽车气动特性的改善。

图9 各尾部结构不同水平下的气动特性

对正交优化试验得到的最优化车尾结构模型进行数值计算,其气动阻力因数为0.268,相对于原模型减小了约14.4%。

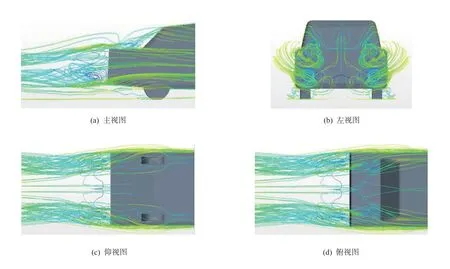

图10为最优化车尾结构的尾流场流线图。

由图10a可知:在车顶倾角的引流作用下,顶部的气流分离后向下流动,使后备箱与后窗之间的涡旋明显减小。

由图10b可知:侧窗部位的分离流也在顶部分流的作用下,向中汇合的速度减小,对后备箱与后窗之间气流的卷带作用减小,且侧窗分离流在车尾后部形成的涡旋也明显减小。由图10c和10d可知,车尾后部拖拽涡主要分布在车尾两侧,使车尾中部较大区域处于低湍流流动,且拖拽涡涡量明显小于原车尾模型。由分析可知正交优化试验得到的最优化车尾结构的尾流场得到了明显的改善。

图10 最优化车尾流场流线图

4 结 论

本文采用计算流体力学仿真方法对阶背车尾流场进行分析,研究不同尾部结构参数变化对汽车气动特性的影响,并从车尾整体结构出发,考虑不同尾部结构之间的相互影响,采用正交优化试验方法分析了不同尾部结构变化对汽车气动特性影响的大小与敏感性,并分析正交优化车尾的尾流场。具体结论如下:

1) 阶背车后备箱与后窗之间的气流涡旋由车顶与侧窗分离流的卷带作用产生,吸附于后窗上;而车尾后部涡旋是后备箱上部汇合的分离流与车底分离流相互作用并向后拖拽产生。

2) 车尾结构设计时,后窗倾角与底部上翘角对气动阻力和升力系数影响都较为明显;而气动力系数对后窗倾角、车顶倾角及尾部上翘角的变化较敏感。

3) 从车尾整体角度进行尾部气动结构优化,能减小顶部及侧窗分离流的卷带影响,减弱行李箱上部分离流与车底分离流的相互作用,有效抑制车尾流场涡旋,改善汽车气动性能。