柴油机纯氧燃烧过程及缸内喷水影响的模拟研究

康 哲,陈思远,邓 俊,吴志军

(1.重庆大学汽车工程学院,重庆400044;2.重庆大学 机械传动国家重点实验室,重庆 400044;3上汽大众动力总成有限公司质量部,上海201807;4.同济大学汽车学院,上海201804)

作为我国国民经济的支柱产业之一,在可预期的时间范围内,汽车产业都将使用内燃机作为其主要动力源[1],而内燃机工作所带来的能源消耗与环境污染问题,已受到我国政府及行业协会的高度重视,并提出了大力发展节能汽车技术来解决上述问题[2]。

为应对当前汽车动力源所面临的节能减排压力,内燃兰金循环(internal combustion Rankine cycle,ICRC)概念应运而生[3]。ICRC采用O2代替空气作为助燃剂,排除N2参与燃烧反应,从而避免NOx生成。其排放废气中只包含CO2和水,将该废气通过冷凝器分离,分别进行回收、存储,即可实现超低排放燃烧[4-6]。

柴油机燃烧主要受燃料物理及化学特性控制[7]。柴油喷雾雾化蒸发及滞燃期是柴油机燃烧过程中的重要过程,对燃料燃烧过程存在重要影响[8]。同时,燃料自身物理化学特性、进气压力、废气再循环(exhaust gas recirculation,EGR)等边界条件的变化会影响到滞燃期内的反应速率,间接影响到燃烧过程,采用这些间接方法可以起到调整、控制燃烧过程的作用[9]。

与此同时,采用缸内喷水技术在内燃机工作过程中向缸内喷水,通过喷入缸内的水吸收燃烧放热、降低缸内温度,可对缸内燃烧过程进行直接干预,实现燃烧速率的控制与优化[10-11]。同时,喷入缸内的水相变膨胀,推动活塞做功,实现热效率进一步提升[12]。通过尾气对喷入缸内的水进行预加热,可实现废气能量回收,增加进入缸内水的能量,加快水的蒸发速率[13]。

通过已开展的点燃式ICRC发动机试验研究发现,由缸内混合气自燃导致的爆震等非正常燃烧现象,极大地制约了ICRC热效率的优化能力[14],为解决上述问题,进一步提升ICRC发动机热效率,本文提出以柴油机扩散燃烧模式为基础,研究纯氧环境及缸内喷水对柴油机燃烧过程、循环效率的影响,针对压燃式ICRC概念展开前期模拟研究,为后续压燃式ICRC发动机试验提供基础与优化方向。

1 试验台架简介

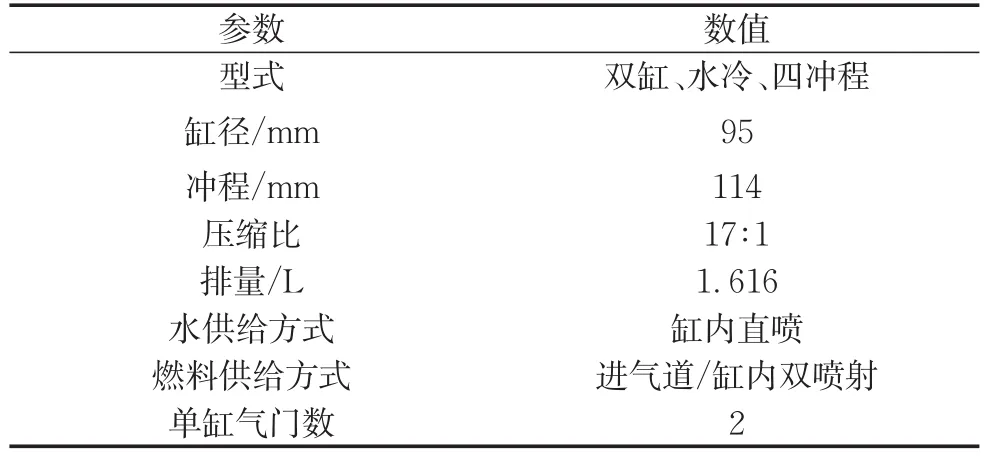

纯氧燃烧柴油机及压燃式ICRC发动机试验台架基于一套双缸水冷机械泵柴油机改造而来,其具体参数如表1所示,主要由燃油供给系统、进气供给系统、高温高压水供给系统、原型机、电子控制及数据采集系统等设备组成。

表1 发动机技术参数Tab.1 Engine Specification

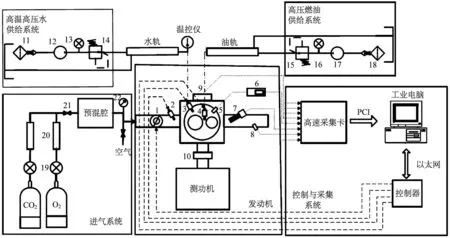

图1为ICRC发动机试验台架示意图。

通过高压油泵及高压共轨建立60~180 MPa可调的喷油压力,以满足通过缸内燃油喷雾实现扩散燃烧的要求。试验研究在第一缸展开,进排气系统与第二缸分离,并在第一缸缸盖上进行缸压传感器与缸内喷水器的安装,实现缸内压力的采集以及缸内高温高压水供给。利用电加热模块模拟尾气能量回收装置,实现对高压水的加热,在缸内喷水连续工作的工况下可实现最高160°C的加热能力,通过温控器进行PID(比例/积分/微分)控制,保证试验中喷水温度的准确、稳定。

由于纯氧氛围下柴油机缸内混合气的燃烧速率较快,控制难度较高[15],本试验采用O2/CO2混合气来模拟EGR。进气系统由高压氧气及二氧化碳气瓶、减压阀、气体流量计、节流阀、球阀、预混稳压腔、压力调节器及低压气体管路构成,可实现O2/CO2混合气体积分数灵活可变。为定量描述进气中的氧含量,引入氧分数变量(oxygen fraction,OF),其定义为进气成分中氧气的体积分数,即

图1 ICRC发动机试验台架系统示意图Fig.1 Schematic diagram of ICRC engine test bench

使用美国国家仪器公司的CompactRIO高速控制器、PCI-6250高速采集卡与LabVIEW软件,开发了ICRC实时控制以及数据采集系统,实现发动机参数和喷水过程的实时在线调节以及接收参数的实时显示。

2 计算模型搭建及模型验证

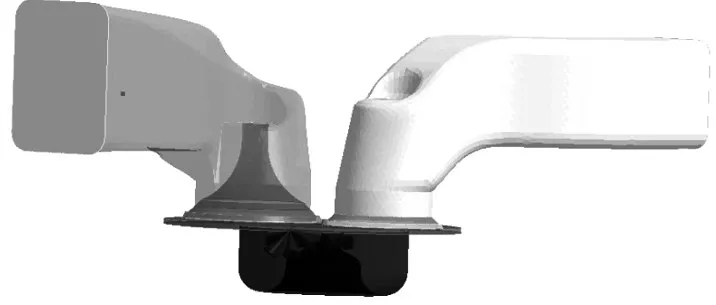

本文采用CATIA建立表面几何模型,在完成面文件处理后导入Hypermesh生成面网格,并进行几何清理与坏点去除,随后导入基于较详细化学机理的三维CFD软件Converge进行计算模型搭建。图2为搭建完成的上止点处仿真计算模型。

图2 仿真计算模型Fig.2 Computational model

对导入Converge内的几何模型,需要通过拆解组合完成边界条件和初始条件定义,模型包含下属9个子系统:进气口、排气口、进气道、排气道、进气门、排气门、气缸、活塞和缸盖。在模型中根据原机喷嘴位置添加喷油喷嘴和喷水喷嘴及相关喷油、喷水喷射参数。以柴油机十六烷值与蒸发能力为依据,选择与其物理特性相近的C12H26作为柴油燃料的替代物。与此同时,针对本文所开展的高体积分数CO2/O2/H2O氛围,以Zeuch等[16]发布的包含47种组分和468步反应的正庚烷氧化简化机理作为仿真模拟计算的化学动力学机理文件,并考虑CO2/O2/H2O在各温度、压力范围内的详细热力学特性变化,以充分保证仿真结果的精度和可靠。

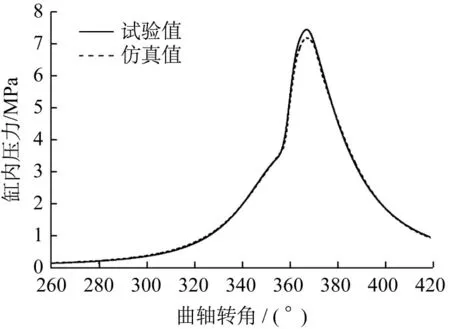

图3和图4分别为纯氧燃烧未喷水工况、喷水工况下缸内压力仿真结果和试验数据的对比。对于未喷水工况,压缩冲程模拟计算结果缸压升高率略高于试验缸压率,做功冲程的压力曲线与试验数据高度重合,仿真模型中的缸内最高爆发压力为7.40 MPa,与试验数据7.18 MPa相比,误差为3.1%。对于喷水工况,压缩行程缸内压力与未喷水工况保持一致,且燃烧过程的缸内压力也保持高度一致,模拟计算的缸内最高爆发压力为7.44 MPa,试验中最大压力值为7.37 MPa,误差为1.1%,在压缩行程与膨胀做功行程中,压力曲线的重合度较高,能较好地模拟缸内实际燃烧情况。

图3 纯氧燃烧未喷水工况模型验证Fig.3 Model verification under oxy-fuel condition without water injection

图4 纯氧燃烧喷水工况模型验证Fig.4 Model verification under oxy-fuel condition with water injection

综上所述,仿真计算结果与试验结果的缸压曲线对比误差较小,同时,两者揭示的缸内压力变化趋势具有较高的一致性,可认为仿真模型与实际工况结果很接近,模拟结果对于实际工况具有指导意义。表2为试验和模拟设计参数。

3 计算结果及分析

3.1 进气氧体积分数对纯氧燃烧的影响

进气氧体积分数对燃料燃烧存在重要的影响[17]。在柴油机富氧条件下,燃料的滞燃期缩短,燃烧速度加快,直接影响发动机的缸内热氛围。

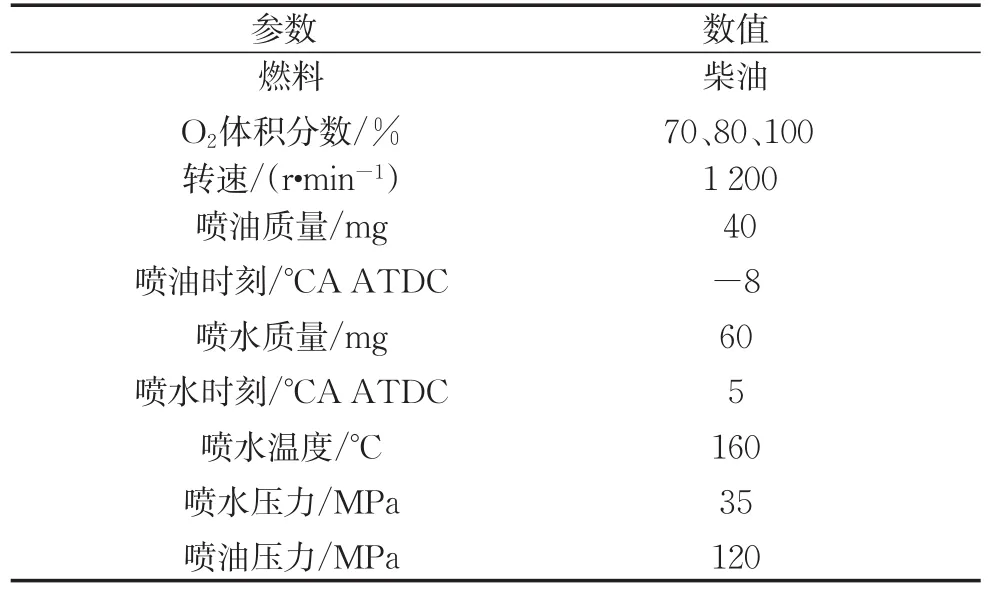

表2 试验与模拟设计参数Tab.2 Experiment and simulation parameters

在定量分析进气氧体积分数对纯氧燃烧柴油机的影响过程中,设置仿真计算参数条件如下:发动机转速为1 200 r·min-1,喷油量为40 mg,未喷水工况,进气氧体积分数分别为100%(OF100)、80%(OF80)、70%(OF70),对比分析不同氧体积分数下柴油纯氧燃烧的燃烧特性。

3.1.1 进气氧体积分数对缸内压力和温度的影响

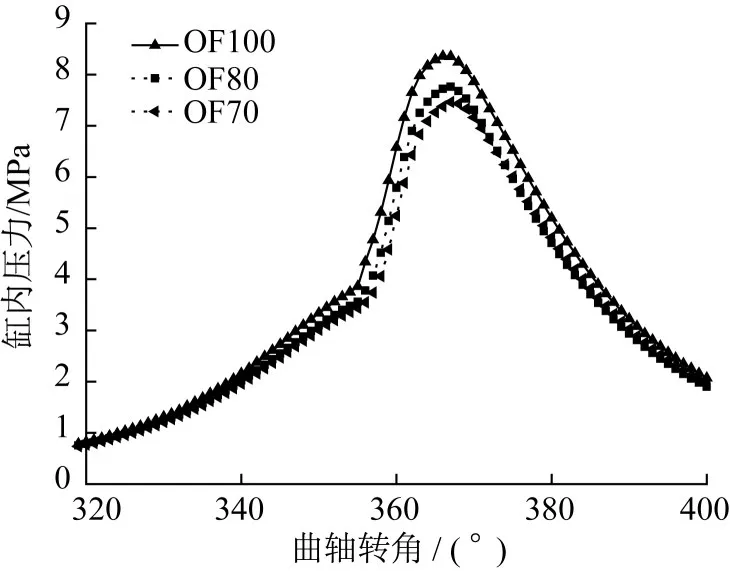

图5为不同氧体积分数下的缸内压力对比。从缸内组份的物理性质来看,O2比热容低于CO2,随着O2含量的增加,混合气比热容降低,在外界压缩做功相同的情况下,缸内混合气比热容降低的工况缸内温度升高。压缩行程阶段,纯氧工况下缸内温度最高,OF70工况缸内温度最低。

图5 不同氧体积分数下的缸内压力Fig.5 In-cylinder pressure at different intake oxygen fractions

因此,随着氧气体积分数的增加,压缩结束后缸内温度提高,直接导致了燃烧时刻的提前。纯氧工况下,缸内最大爆发压力相位为6°CA ATDC,缸内最大爆发压力为8.36 MPa;OF80工况下,缸内最大爆发压力相位为7°CA ATDC,缸内最大爆发压力为7.76 MPa;OF70工况下,缸内最大爆发压力相位为8°CA ATDC,缸内最大爆发压力为7.40 MPa。

图6为不同氧体积分数下缸内温度对比。从进气行程开始,由于O2比热容低于CO2,随着O2含量的增加,混合气比热容降低,压缩行程的纯氧工况下缸内温度最高,OF70工况下压缩段温度最低。纯氧工况下低温反应得到促进[17],但是由于燃烧反应发生在上止点之前,导致放热率峰值较低,而较低的氧体积分数下放热率峰值相位后移,燃烧在上止点之后,峰值反而更高,说明氧体积分数对于燃料的化学反应具有强烈促进作用。OF100氧体积分数下,缸内最高温度为1 960 K,氧体积分数下降为OF80时,缸内最高温度为1 880 K,OF70时最高温度为1 830 K。总之,随着进气氧体积分数的上升,混合气比热容降低,缸内温度较高,缸内最高温度峰值增大,燃烧相位提前。

图6 不同氧体积分数下的缸内温度Fig.6 In-cylinder temperature at different intake oxygen fractions

3.1.2 进气氧体积分数对缸内气流特性的影响

燃料燃烧过程是湍流流动与燃料燃烧互相影响和作用的复杂过程。燃烧改变了缸内流体温度,产生密度梯度,并且改变流体物性参数,影响缸内湍流流动[18]。同时,湍流流动影响燃料与助燃工质的混合状况,影响燃烧过程化学反应速率[19]。

湍动能(turbulent kinetic energy,TKE)反映缸内湍流运动的强弱,TKE越大说明缸内湍流运动越剧烈,更有利于缸内混合气的形成和扩散。图7为不同氧体积分数下的TKE对比。从图7中可以看到,燃料喷射时刻的缸内温度较低,该温度主要由进气成分的比热容决定,纯氧工况下缸内温度和压力较高,低温反应剧烈,使得缸内TKE迅速上升。随着氧体积分数的降低,低温反应逐渐受到抑制,TKE减小。在纯氧工况下,缸内温度较高,反应速率较快,促进湍流形成,缸内TKE峰值最高。进气氧体积分数的提升有利于缸内混合气的形成和扩散,燃烧反应速率加快,反过来促进缸内气流实现更高的湍流速度,提高了缸内压力和温度的升高率。

图7 不同进气氧体积分数下的湍动能Fig.7 In-cylinder TKE at different intake oxygen fractions

图8 为不同进气氧体积分数下缸内湍流速度分布。该数据可直观反映进气氧体积分数变化对气流特性的影响。在-5°CA ATDC时,燃料刚进入气缸内,此时纯氧工况下低温反应剧烈,缸内速度场湍流速度较大,且湍流扩散区域较广。

图8 不同氧体积分数下的湍流速度分布Fig.8 In-cylinder TKE distribution at different inake oxygen fractions

当曲轴转角到达上止点时,纯氧工况下反应速率较快,在缸壁附近由于燃烧反应出现湍流速度峰值区域,同时,湍流扩散至整个缸内,而随着氧体积分数的降低,反应速率降低,燃烧相位推迟,缸内KTE减小,湍流发展变缓。在5°CA ATDC时刻,缸内湍流开始减弱,在氧体积分数较高的工况下,缸内气流运动更加强烈。

由此可得,随着曲轴转角的发展,湍流在缸内呈现由中心向四周发展的趋势,在火焰锋面区域湍流达到峰值,氧体积分数越高,湍流发展越迅速,燃烧相位提前。燃烧反作用于湍流,燃烧越剧烈,湍流在火焰锋面区域的速率越快。

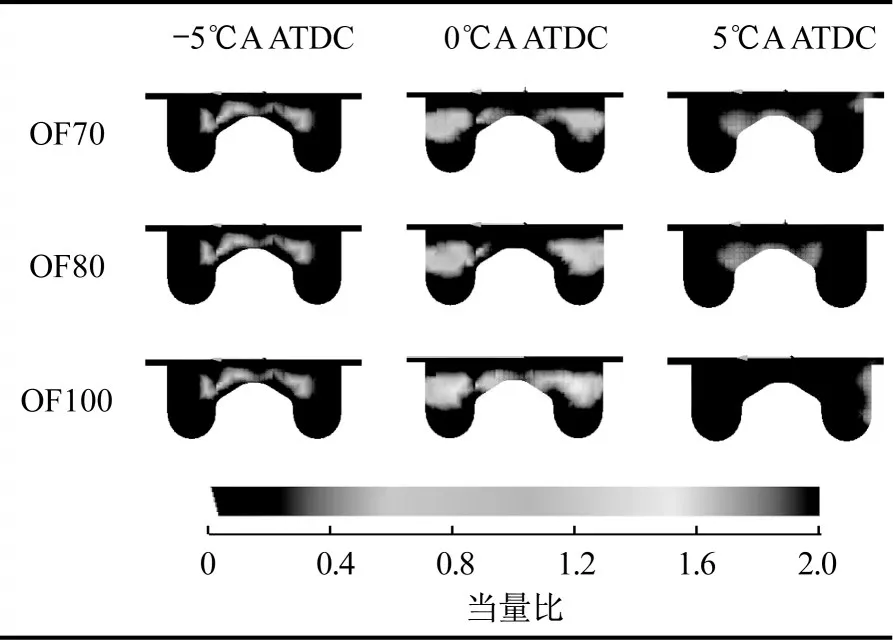

3.1.3 进气氧体积分数对缸内组份的影响

图9为缸内氧体积分数场的分布。在-5°CA ATDC时刻,燃料刚进入缸内,体积分数场分布几乎一样。主要原因是此时缸内湍流速度不大,体积分数场主要受到喷雾雾化能力影响。随着曲轴转角的变化,在上止点时刻,纯氧工况下,缸内燃料在燃烧室内分布较广,氧体积分数的下降,减弱了燃料的扩散。因为在纯氧工况下,低温反应剧烈,缸内速度场湍流速度较大,气流运动扩散较快,使得燃料能够迅速扩散到缸内,有利于混合气的形成,使得燃烧更加充分,燃烧相位前移。

图9 不同氧体积分数下缸内当量比的分布Fig.9 In-cylinder equivalence ratio distribution at different oxygen fractions

3.2 喷水过程对纯氧燃烧过程的影响

在上止点附近缸内工质燃烧时向缸内喷入高温高压水,通过制定的喷水策略影响并调节缸内燃烧。在对点燃式发动机缸内喷水的研究中发现,在上止点附近向缸内喷水对缸内温度场的控制效果明显,同时改善指示热效率效果显著[10,20-21]。将计算边界条件设定为发动机转速1 200 r·min-1,进气氧体积分数70%,压缩比17∶1,喷油质量40 mg。在此基础上,调整喷水喷嘴的参数,选定喷水温度为160℃,喷水压力为35 MPa,喷水质量为60 mg,对比分析缸内高温高压水喷射过程对纯氧燃烧柴油机缸内燃烧过程与性能的的影响。

3.2.1 喷水过程对缸内压力和温度的影响

图10为喷水工况和未喷水工况下缸内压力的对比图。由图10可知,当喷水质量为60 mg时,缸内峰值压力相位出现在7°CA ATDC,其峰值为7.440 MPa,与未喷水工况相比,缸内压力峰值提高约0.044 MPa,峰值相位保持不变。

图10 喷水过程对缸内压力的影响Fig.10 Effect of direct water injection on in-cylinder pressure

图11 为喷水工况和未喷水工况下缸内温度对比图。未喷水工况下,缸内最高燃烧温度为1 880 K,在缸内喷水60 mg的工况下,缸内最高燃烧温度降低至1 660 K,与未喷水工况相比,缸内最高燃烧温度降幅为170 K。分析认为,在缸内喷入高温高压水后,喷入缸内的水迅速汽化膨胀,吸收缸内热量,使得缸内温度降低。

图11 喷水过程对缸内温度的影响Fig.11 Effect of direct water injection on in-cylinder temperature

图12 为喷水工况和未喷水工况下缸内温度分布图。从图12中可知,在5°CA ATDC的喷水时刻,缸内温度大于1 600 K,在该时刻进行缸内高温高压水喷射,随着水雾进入气缸内,迅速吸收缸内燃烧放热汽化膨胀,在缸内喷水喷嘴周围的混合气温度显著降低。

图12 喷水过程对缸内温度场的影响Fig.12 Effect of direct water injection on in-cylinder temperature field

随着高温高压水喷雾的发展,其影响的区域逐渐扩散。10°CA ATDC时刻,未喷水工况下,缸内仍处于大于1 600 K的高温高压环境,但在喷水工况下,随着缸内水雾质量的增加,在喷水喷嘴周围的混合气温度迅速下降。当缸内喷水结束时,喷水过程已影响了喷水喷嘴附近的大部分区域,直接说明缸内喷水过程对缸内温度场的重大影响,可以通过不同的缸内喷水策略对缸内燃烧过程进行有效的干预与调控,调控过程的主要机理是缸内水雾吸热蒸发导致的缸内温度降低。

3.2.2 喷水过程对缸内气流特性的影响

如前所述,随缸内喷水的介入,缸内温度降低,压力峰值略微升高。而此时缸内温度场的改变可能对缸内气流运动产生影响,并形成相互作用。

图13为不同喷水与不喷水工况的缸内湍流速度的分布对比。如13图所示,缸内喷水过程的引入对缸内整体气流运动影响较小,主要作用于喷水喷嘴附近区域,缸内水雾蒸发过程在喷水喷嘴附近形成湍流低速区,随着缸内喷水过程的发展,该区域水雾质量逐渐增加,对该区域内湍流速度的抑制作用愈发明显。说明缸内喷水过程对燃料燃烧产生抑制作用,降低燃烧速率,同时也侧面反映了缸内压力升高的机理是缸内水雾汽化膨胀这一物理过程。

3.2.3 喷水过程对缸内组份的影响

图14为喷水工况和未喷水工况下缸内水蒸气的质量分数的分布对比。5°CA ATDC为缸内喷水起始点,此时缸内水蒸气分布情况一致。10°CA ATDC时刻,喷水喷嘴附近区域水蒸气含量扩大,随着喷水过程的进行,缸内水蒸气含量增加,影响区域扩大,扩散至缸内其他区域。随着曲轴转角继续增加,影响区域进一步扩大,但扩大的范围并不显著,更多的水蒸气集中于喷水喷嘴附近。

图13 喷水过程对缸内湍流速度的影响Fig.13 Effect of direct water injection on in-cylinder turbulence velocity field

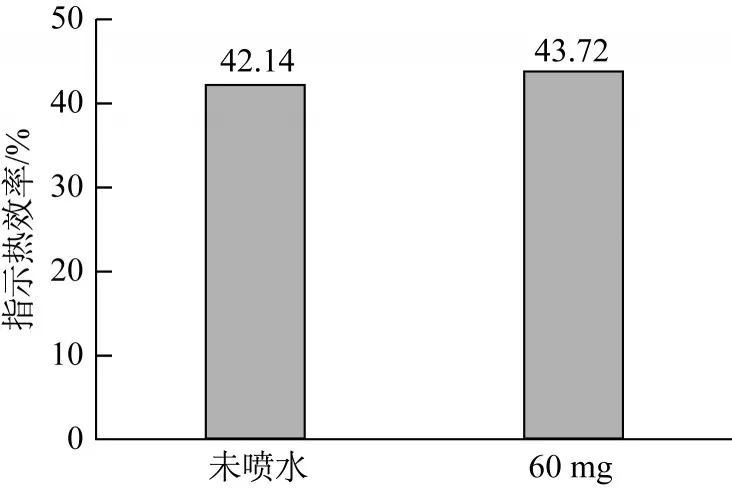

3.2.4 喷水过程对热效率的影响

图15为喷水工况和未喷水工况下的指示热效率对比。由于缸内高温高压水喷射过程的存在,高温高压水汽化膨胀做功,随着缸内水雾的蒸发,在封闭的柴油机工作过程中额外增加了做功工质的质量,使得膨胀行程的缸内做功量得到提高,进而优化了纯氧燃烧柴油机的指示热效率,从图15中可以看到,指示热效率由未喷水工况的42.14%增加至喷水工况的43.72%,但由于缸内水雾的蒸发会降低缸内温度,因此,若不断提高缸内水雾质量,则会存在缸内热氛围不足以让缸内水雾迅速充分蒸发的临界点,可以认为,压燃式内燃兰金循环发动机的指示热效率提升受限于缸内热氛围能够提供给缸内水蒸发膨胀的热量。

图15 喷水过程对指示热效率的影响Fig.15 Effect of direct water injection on indicated thermal efficiency

4 结论

为解决点燃式ICRC发动机中热效率优化效果受限于爆震等非正常燃烧现象的问题,本文通过建立三维流体动力学模型,对不同进气氧体积分数及缸内喷水过程对纯氧燃烧柴油机燃烧过程、缸内流动及指示热效率的影响进行了仿真分析,为未来压燃式ICRC发动机的试验研究提供参考基础,结论如下:

(1)氧体积分数的增加改变了缸内进气混合气的比热容,通过物理及化学的双重促进作用,提升缸内燃烧反应速率,并进一步促进缸内湍流强度,缸内燃烧相位提前。

(2)喷水过程对于缸内压力和温度有明显控制作用,抑制缸内燃烧反应和气流运动,通过喷入的水工质汽化膨胀推动活塞做功,增加了循环指示热效率。向缸内喷入60 mg高温高压水,可以使指示热效率提升3.75%。

(3)在压燃式ICRC发动机中,存在缸内热氛围不足以实现缸内水雾迅速充分蒸发的临界点,限制了其指示热效率的提升。