大型光学红外望远镜拼接非球面子镜反衍补偿检测光路设计

王丰璞,李新南,徐 晨,黄 亚

(1.中国科学院国家天文台南京天文光学技术研究所,江苏南京210042;2.中国科学院天文光学技术重点实验室(南京天文光学技术研究所),江苏南京210042;3.中国科学院大学,北京100049)

1 引 言

大型反射式天文光学望远镜为由两个非球面反射镜组成的两镜系统,或在此基础上增加一个非球面反射镜以改善成像质量的三镜系统[1],其中主镜通常为焦比较小的凹非球面,其口径大小表征望远镜的集光能力。受限于镜面材料制造能力,口径超过8米的主镜大都采用拼接镜面的形式,美国三十米望远镜(Thirty Meter Telescope,TMT),欧洲极大望远镜(Extremely Large Telescope,ELT),以及我国正在争取立项建造的12米光学红外望远镜(Large Optical Telescope,LOT),口径分别为30 m、39.2 m、12 m,都由对角径为1.44 m的六角形子镜拼接而成[2-4]。

非球面反射镜的加工精度决定了望远镜的成像质量,而镜面检测方法又是实现高精度表面加工的重要保障。

对于小口径离轴非球面零位检测,可以将子镜绕其中心点旋转平移,作为轴上的自由曲面,设计计算全息检测光路进行面形高精度检验[5]。然而对于更大口径的离轴非球面,子午曲率和弧矢曲率相差较大,光线沿非球面法线映射到计算全息将出现较大的投影变形,干涉仪采集到的图像成像畸变也较为严重[6-8]。以单块计算全息对LOT离轴子镜进行零位检验,检测光路长达38 m,除了实验室场地有限光路难以搭建外,受气流扰动、环境振动、温度变化、元件失调等因素的影响,待测镜面形测量不确定度较大,因此希望设计较短的检测光路完成镜面面形测量。

针对此类大口径、长曲率半径、多类型的离轴镜面,实验室提出一种折衍补偿零位检测方案[9],采用一块口径与待测镜相同的消球差单透镜缩短检测光路长度并补偿离轴镜面大部分像差,检测光路残余波像差由计算全息(Computer Generated Hologram,CGH)承担。该检测方案同样可以用于LOT离轴子镜面形的高精度检验。但消球差透镜两个表面都需要进行加工,且其中一个表面为偶次非球面,精度要求较为严苛。

对于TMT和ELT离轴子镜面形的批量化检测,亚利桑那大学光学中心提出一种斐索型干涉检测方案,采用透镜样板缩短检测光路,计算全息用于补偿离轴子镜与样板标准凸参考球面的非球面偏差[10]。光路装校完成后,仅需更换相应计算全息,即可用于不同离轴子镜的面形测量。但该检测方案光学元件众多,面形结果误差来源难以确定。对新太阳望远镜(New Solar Telescope, NST)Φ1.7 m离轴非球面的主镜检验,该实验室结合商用干涉仪,以一块球面反射镜折转检测光路、补偿离轴主镜大部分像差,光路残余像差由计算全息进行校正[11-12],结构紧凑,检测成本更为经济。

为了实现LOT主镜拼接子镜的高精度面形检验,作为折衍补偿检测方案的补充对照,本文设计了一种采用球面反射镜和计算全息共同补偿非球面法向像差的零位检测方案。不同离轴量镜面全息片的设计,除主全息加工区域、相位函数不同外,对准全息加工区域、相位函数完全一致。研制不同类型离轴子镜,采用同一检测光路,干涉仪、球面反射镜空间姿态不变,仅更换调整光路相应位置CGH、重新调节待测镜姿态,即可实现大口径离轴镜面的零位检验。光路设计均达理论衍射极限,波像差残差峰谷值(PV)、均方根值(RMS)接近于零,检测光路结构简单,最大程度上降低了检测成本。

2 检测方案

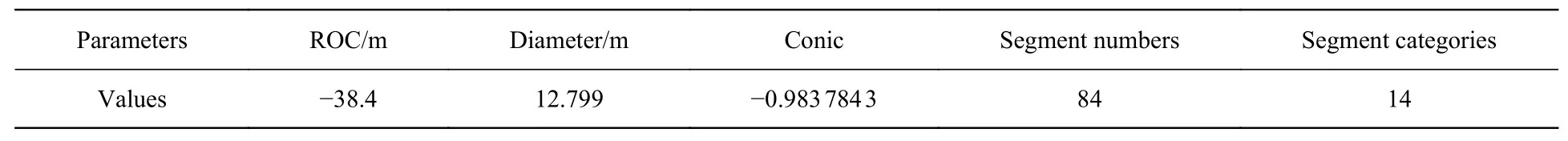

LOT主镜为二次曲面,由84块六边形子镜拼接而成,按对称性质分为6个扇区,每个扇区包含14种类型的非球面,将14类离轴子镜按序列编号,如图1所示。主镜光学参数如表1,非球面表达式为:

图1 LOT拼接主镜Fig.1 Splicing primary mirror of LOT

六边形子镜对角径为1.44 m,为计算方便,将子镜孔径简化为六边形外接圆进行设计。编号1、6、14号离轴子镜为主镜3个不同类型的离轴镜面,代表了拼接子镜最内环、中间、最外环的离轴镜面。离轴量越大,镜面的非球面偏离量和非球面偏离量陡度越大,相应检测光路的波像差补偿更为困难,以最内环、中间、最外环离轴量镜面为代表,设计镜面面形检测光路,各子镜工艺参数如表2所示。其中,离轴镜面的最佳比较球面曲率半径,由非球面偏离量均方根最小值计算获得。

表 1主镜光学参数Tab.1 Optical parameters of the primary mirror

表2 六边形子镜技术参数Tab.2 Technical parameters of hexagonal sub-mirror

14号离轴量子镜非球面偏离量分布如图2所示,最大偏离量为152.4μm。

图2 编号14离轴子镜非球面偏离量分布Fig.2 Aspheric deviation of No.14 off-axis segment

2.1 检测光路设计

使用计算全息和球面反射镜作为零位补偿元件检测离轴非球面,原理如图3所示。干涉仪出射的测试球面波光线,经过CGH衍射及球面镜反射后,垂直入射到离轴镜面,光线再次经球面反射镜、CGH,汇聚到测试点进入干涉仪,与参考波面干涉形成干涉条纹。若待测镜面与理想镜面完全相符,没有任何缺陷,将出现“零条纹”,而实际加工的光学表面往往与理想表面存在一定偏差,且检测光路存在一定装调误差,因此会出现包含波前变形信息的干涉条纹,通过干涉仪采集分析干涉条纹即可得出待测非球面的面形误差。

图3 计算全息和球面反射镜零位检测离轴非球面原理Fig.3 Principle of off-axis aspheric surface detection by combining the CGH and a spherical mirror

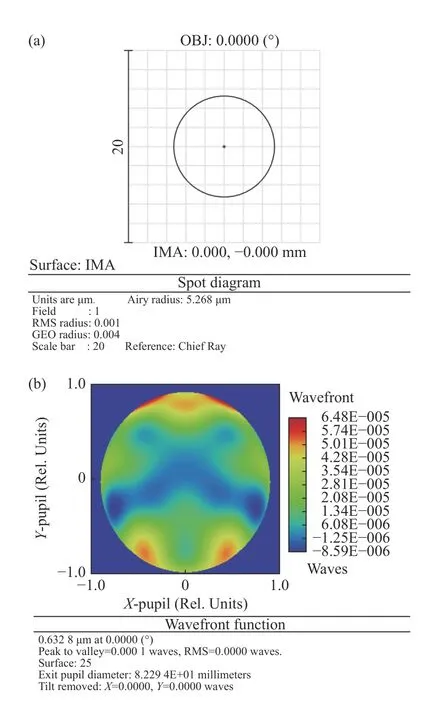

采用光学软件Zemax对检测光路进行光线追迹[13],最外环离轴子镜自准直双通光路的像质评价结果见图4。点列图几何半径为0.004μm,波像差残差PV、RMS接近于零,检测光路设计达理论衍射极限。

图4 离轴子镜检测光路的像质评价结果。(a)点列图;(b)波像差Fig.4 Image quality of off-axis mirror testing system.(a)Spot diagram;(b)wavefront map

计算全息作为一种衍射光学元件,除工作衍射级次(1,1)外,其他衍射级次组合光线进入干涉仪均会对面形检测结果造成干扰。考虑相位全息制造误差的存在,零级、偶数级次衍射效率几乎为零,5级以上衍射效率较小,杂散光主要分析(−1,3)、(3,−1)、(0,2)、(2,0)级次组合对检测造成的干扰[14-16]。为了排除杂散光线的影响,CGH增加了倾斜载频,在干涉仪焦点设置1 mm孔径光阑用以滤除非工作衍射级次光线。图5给出了14号离轴子镜检测光路焦点平面的杂散光分布,图6给出了增加倾斜载频后CGH的相位函数分布。

图5 编号14离轴子镜检测光路焦点平面杂散光分布Fig.5 Stray light distribution in focal plane of No.14 offaxis segment testing optical path

图6 CGH相位分布Fig.6 CGH phase distribution

2.2 不同离轴量子镜检测光路

LOT主镜的不同类型拼接镜面为母镜不同离轴量子镜,具有相同的顶点曲率半径和非球面系数,最接近球面曲率且半径相差较小。采用同一块球面反射镜补偿离轴镜面主要像差,反衍补偿检测光路主光线光程最大相差50 mm。加工不同离轴镜面,更换待测镜并依次重新调整光路中各光学元件姿态,无疑耗时且费力。为避免检测光路光学元件的大范围调整,考虑进一步优化检测光路设计,仅更换光路CGH完成不同离轴量子镜面形的零位测量。

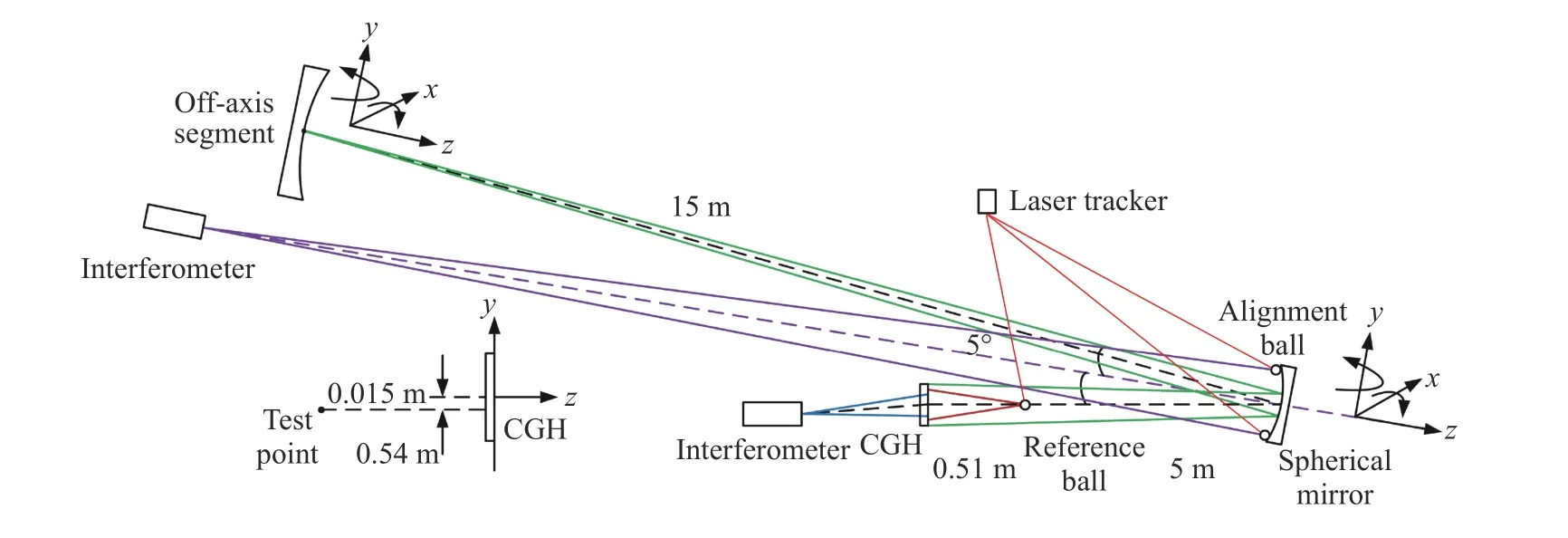

简化不同离轴量子镜检测光路时,要求:(1)球面反射镜在光路中位置、倾角相同;(2)CGH在检测光路中位置固定;(3)干涉仪出射球面波焦点相对计算全息片的位置不变。根据计算全息的波前校正能力,补偿不同离轴镜面检测光路主光线光程差异及各光路像面波前误差。最终光路设计要保证干涉仪焦点、全息片、球面反射镜、待测镜空间相对位置完全一致。详细参数如下:球面反射镜曲率半径为16 m,到待检镜面中心距离为15 m,不同镜面检测光路球面反射镜中心点法线与子镜中心点法线夹角相同,均为5°,CGH到球面反射镜的距离为5.51 m,干涉仪焦点到CGH的距离为0.54 m,不同离轴镜面检测光路均以计算全息沿y轴15 mm的平移量作为CGH倾斜载频。

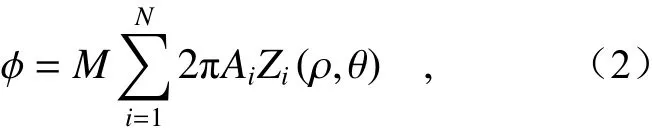

分离衍射级次后,不同离轴量子镜检测光路各元件空间位置参数完全相同。除衍射光学元件主全息口径及相位分布不同外,对准全息各区域范围、相位函数完全相同。CGH补偿相位采用泽尼克条纹相位面进行模拟,相位表达式定义如下:

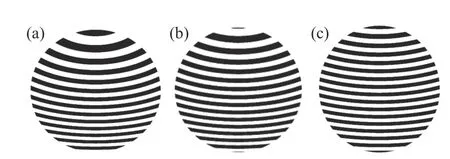

其中,M是衍射级次,N是泽尼克多项式项数,Ai是泽尼克多项式系数,以波长为单位,一个波长对应2π弧度,ρ、θ分别是归一化后光线径向坐标、角度。不同离轴镜面主全息加工图样如图7所示。为便于显示,计算条纹图样时相位函数除以200,即图中每个条纹代表实际的200根刻线。

图7 不同离轴镜面主全息条纹图样。离轴量分别为:(a)1 247 mm;(b)3 741 mm;(c)5 715 mmFig.7 CGH fringe patterns of different off-axis segments(200 waves/fringe).Off-axis distance:(a)1 247 mm;(b)3 741 mm;(c)5 715 mm

对计算全息片的相位分布进行一阶求导可计算其空间频率,空间频率的倒数即为空间周期。现有加工工艺水平下,CGH激光刻写系统刻蚀位置误差为0.1μm,计算全息最小空间周期大于10 μm/lp时,可以有效减小计算全息刻蚀位置误差引起的波前偏离[17],当最小空间周期小于10μm/lp时,需增大计算全息口径以提高其刻线空间周期[18]。

不同离轴量子镜球面反射镜和CGH组合的补偿光路,系统残余像差较小,检测光路均达理论衍射极限。1号、6号、14号子镜计算全息主全息加工区域、空间频率、空间周期如表3所示,不同CGH空间周期均大于10μm,符合全息加工要求。

表3 不同离轴子镜检测光路CGH空间频率、空间周期Tab.3 CGH spatial frequency and spatial period of different off-axis segment testing systems

2.3 对准方案

检测方案为非轴对称光路,元件对准精度直接决定镜面面形的检测精度。检测光路使用与主全息加工在同一基片上的对准全息来实现光路中各元件的光学定位。对准全息区域规划如图8所示,功能包括计算全息片对准、球面反射镜对准及待测离轴镜对准,各对准区域光路如图9所示。

图8 对准区域条纹图样Fig.8 Fringe patterns of alignment CGHs

图9 对准光路示意图Fig.9 Schematic diagram of optical path alignment

计算全息片对准:计算全息片相对干涉仪的距离及倾斜由CGH1完全决定,干涉仪出射的球面波入射到CGH1,光线沿原光路反射,此时,CGH1相当于一个球面反射镜。调节CGH基片的位置与倾斜,至干涉仪采集图像中的离焦、倾斜条纹最少,甚至接近零条纹状态,此时,全息基片位置即可认为是检测光路理想位置。通过光学软件Zemax仿真,对准区域存在5根干涉条纹,且无明显离焦时,全息片平移位置精度优于10 μm,倾角精度优于5 arcsec,沿光轴距离精度优于50μm。

球面反射镜对准:球面反射镜位置的高精度装调,采用激光跟踪仪及由CGH2、CGH4区域定位的参考反射球、对准反射球来实现[19]。CGH2投射一个汇聚球面波到距离CGH基片0.51 m位置的参考反射球球心,根据该区域干涉条纹,可将参考球位置调至20μm公差范围内。工装在球面反射镜边缘的对准反射球,由CGH4投射的4个汇聚球面波确定其横向位置,采用激光跟踪仪定位参考球、对准球位置,可将球面反射镜装调至100μm公差范围。此外,球面反射镜曲率中心处干涉仪焦点的定位,也可采用激光跟踪仪辅助进行调节。

待测镜对准:离轴镜面空间位置的装调,由CGH3、基准全息2及主全息决定。CGH3投射一个汇聚球面波到待测镜中心,通过调节待测镜到球面反射镜的距离,至镜面中心光斑最小,可以实现待测镜位置的初步装调,离轴子镜边缘位置,以基准全息2投射的4个十字线为基准进行确定。待测镜面空间姿态的精确调整,由干涉仪主全息区域干涉条纹为依据进行判断。不同功能区域的对准全息,可以实现光路元件位置的精确控制。

3 误差分析

3.1 补偿元件加工误差

大口径望远镜主镜拼接子镜常采用微晶玻璃进行加工抛光,镀膜之前,镜面反射率约为4%,为增大干涉条纹可见度,采用相位型计算全息+1级衍射光进行检测。CGH占空比为0.5,刻蚀相位深度为0.7π时,全息衍射效率为32%,测试光与参考光光强比值为32%×4%×32%∶4%≈1∶10,干涉仪条纹可见度为0.581,满足光学检测需求(常要求条纹可见度大于0.3)。

组合补偿检测方案中,系统波像差残差较小,离轴镜面加工精度取决于补偿元件的加工精度及检测光路装调精度。补偿元件的加工误差分为计算全息制造误差和球面反射镜的制造误差。计算全息制造误差主要由全息基底面形误差引起,CGH基底由高精度的熔融石英平行平板加工制作而成,平板面形误差为δs,透射光将引入(n−1)δs的波前误差。基片厚度、折射率偏差会引入一定离焦量,以待测镜沿检测光轴距离进行补偿,光路残余波像差优于1 nm。

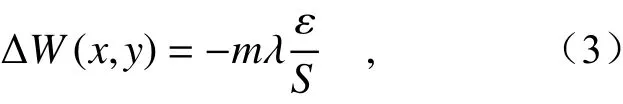

计算全息制造误差引起波前变形的另一误差源为刻线加工误差。刻线加工误差主要包括编码误差、刻线畸变误差、刻蚀深度误差、占空比误差以及振幅误差。CGH相位计算完成后,需对刻线图形进行量化编码及刻蚀加工。量化编码,即将CGH中一条条连续平滑变化的全息条纹转变为刻蚀设备可以识别的多边形线段,以当前加工现状而言,编码误差造成的条纹位置误差优于0.05μm。掩膜版定位引起的刻线位置误差,又称为刻线畸变误差,代表着条纹实际位置与理论位置的偏离,刻线位置偏离导致的波前误差可表示为:

其中,ε为条纹位置误差,S为该位置的条纹周期。对14号离轴子镜,CGH最小条纹周期为21.2 μm,由式(3)可知,编码误差引起的波前变形为1.492 nm,0.1μm刻线畸变引起的波前变形为2.985 nm。

根据亚利桑那大学Ping Zhou的分析可知,由计算全息刻蚀深度误差、占空比误差、振幅误差引起的RMS波前变化,如表4所示[20-21]。检测光路球面反射镜镜面面形将以一定比例因子转移到待测镜面形中,波前误差RMS值约为6.328 nm。球面反射镜曲率半径误差引起的波前变形,由检测光路待测镜沿检测光轴的距离进行补偿,补偿后检测光路残余波前误差为4.632 nm。

表4 补偿元件加工误差及其波像差变化Tab.4 Fabrication errors of compensation elements and corresponding wavefront aberration variations

综上所述,由CGH基底误差、刻线加工误差、球面反射镜制造误差引起的光路波像差如表4所示。反衍补偿检测光路元件加工误差引入的波前变化相互独立,综合RMS波前变化可以采用方和根(Root Sum Square)的计算方法进行误差合成[22-24]:式中,ui为单项加工误差引入的RMS波前变化,U1为所有元件加工误差引起的检测光路RMS波前变化。

补偿元件加工误差引入的综合RMS波前变化约为10.360 nm。若计算全息工装后透射波前误差大于0.02λ、球面反射镜受重力及支撑结构影响面形误差大于0.01λ,则需对检测光路CGH透射波前、球面反射镜镜面面形进行标定,将其误差从检测光路去除,以提高待测镜面形测量精度。

3.2 检测光路装调误差

以检测光路波像差为评价标准,各补偿元件局部坐标系为参考,对光学元件不同自由度进行公差模拟,光学软件中采用自定义宏编程,输出波像差37项泽尼克条纹多项式系数,判断各自由度装调公差对检测光路的波前影响。各自由度装调引入的波前误差,以待测离轴镜面绕轴偏转(3个自由度)、沿检测光轴距离(一个自由度)进行补偿,检测光路灵敏度分析结果如表5所示。

表5 检测光路元件装调公差及波像差变化Tab.5 Element adjustment tolerance of the testing system and the wavefront aberration variation

公差结果表明,检测光路元件失调引入的RMS波前误差U2小于7.0 nm,离轴子镜面形检测光路装调引入的误差相对较小。元件失调引入的波前误差主要是低阶像差的形式,其中离焦、像散项较小,彗差项较大。CGH轴向位置偏差、球面反射镜沿中心轴线位置偏差、绕x轴旋转偏差对检测结果影响较大,且此时待测离轴镜面偏转补偿效果并不明显,检测光路出现较大彗差时,考虑对这3项自由度进行逐一校准。

同理,对1号、6号子镜检测光路进行公差分析,元件失调引入的RMS波前误差分别为2.7 nm、3.2 nm,不同镜面检测光路失调引入的低阶像差类型基本一致。

3.3 检测光路综合误差

镜面面形测量结果除元件制造误差、检测光路元件失调引入的面形误差外,还包含由激光光源、探测器噪声、气流扰动、温度变化、振动等因素引起的干涉仪面形测量重复性误差U3(取100幅干涉图做平均,测量重复性优于5 nm),以及干涉仪标准球面波偏差引入的面形误差U4(约为1 nm)。检测光路综合RMS波前误差同样可以采用方和根的计算方法对U1~U4进行误差合成,14号离轴镜面检测光路的综合RMS波前误差最大,为13.474 nm,检测光路面形测量误差RMS值小于λ/40(测试光波长为632.8 nm)。

4 结 论

本文针对大口径地基望远镜主镜拼接子镜的共基准、多种类批量研制需求,以12米大型光学红外望远镜为例,设计了一种采用计算全息和球面反射镜共同补偿光路像差的零位检测方案,并提出相应的光路对准方案以保证检测光路装调切实可行。相比单纯用CGH补偿的检测方案,检测光路长度由38 m缩短为15 m,对不同子镜检测光路进行公差分析,镜面面形测量误差小于λ/40。与折衍补偿检测方案相比,补偿元件由口径为Φ 1.5 m的消球差单透镜(两个表面面形均需加工至较高精度),更换为口径为Φ 1 m的球面反射镜,标准镜口径变小,面形由非球面改成球面,镜坯材料选择范围更广,且仅需加工一个表面,补偿元件研制成本更低。

此外,可采用相同的检测光路结构制备不同离轴量镜面,仅通过更换光路相应位置CGH、调整待测镜空间姿态,即可实现拼接镜所有种类离轴子镜的补偿检验,该检测方法不仅能有效保证不同子镜中心点曲率半径与设计指标的一致性,而且降低了检测光路的装调难度,提升了光路调试效率,为大口径望远镜主镜拼接子镜的批量研制提供了新的思路。

- 中国光学的其它文章

- Surface plasmon resonance characteristics of a graphene nano-disk based on three-dimensional boundary element method

- A new automatic cell smear and laser release system for near-infrared light responsive release of nucleated red blood cells

- Design of optical wedge demodulation system for fiber Fabry-Perot sensor

- Photon-assisted Fano resonance tunneling periodic double-well potential characteristics

- Formation mechanism of the continuous spectral profile of lightning plasma

- 中国遥感卫星辐射校正场敦煌戈壁场区光环境变化研究