铸铁件侵入性气孔鉴别及防止方法

马永威,王建荣

(中车戚墅堰机车有限公司,江苏常州 213011)

1 气孔鉴别

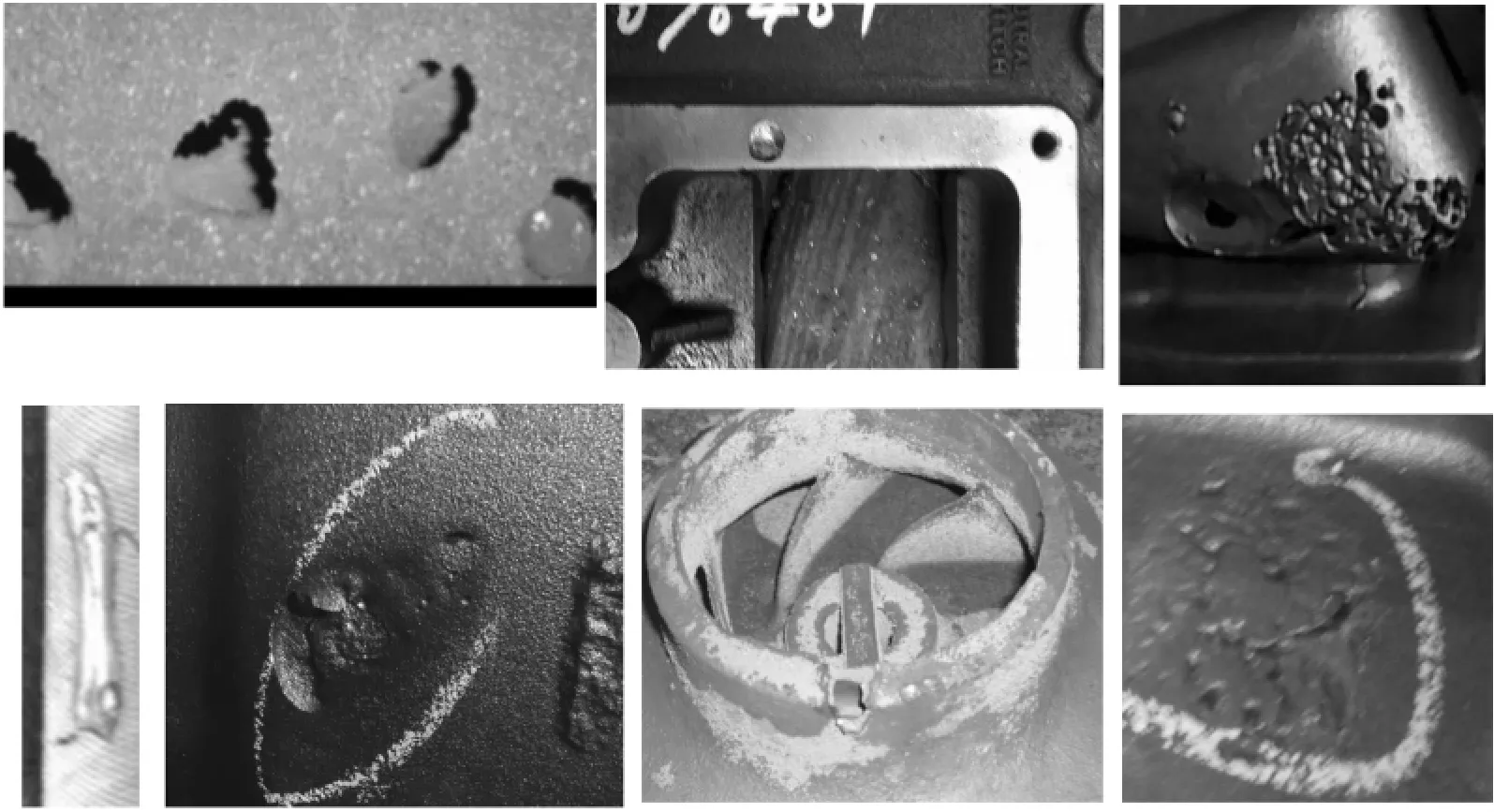

侵入性气孔主要从孔洞位置、形状和分布等外观特征进行鉴别,见图1。

图1 侵入性气孔外观特征

(1)形状:一般呈圆形、椭圆形;当呈梨形时,尖端所指方向即为气体侵入方向;气体过多时形成蜂窝状;浇注时严重沸腾则会造成铸件不成形。

(2)孔壁表面面貌:内壁光滑。对于铸铁件,侵入气体主要成分为CO 时,孔壁呈蓝色;主要成分为H2时,孔壁呈金属本色;主要成分为H2O 时,孔壁呈氧化色而发暗。

(3)尺寸:体积较大,一般来说,其最大直径总在几毫米以上。

(4)位置:通常在铸件浇注位置的上表面,靠近铸型或砂芯的表面。

(5)分布:大多数情况下是单个或几个气孔局部存在,有时可聚集成蜂窝状气孔,但很少形成弥散状气孔。

2 形成原因

浇注过程中,由于金属液的热作用,型腔表面的砂层被急剧加热,砂层中水分汽化、有机物的挥发和燃烧等形成大量的气体,随着气体量的增加,气体压力增高,当金属——型(芯)壁的界面上气体压力符合P气>P液+P阻+P腔条件时,气体进入金属液内形成气孔[1,2]。具体原因主要有以下几方面。

2.1 铸型(芯)发气量大

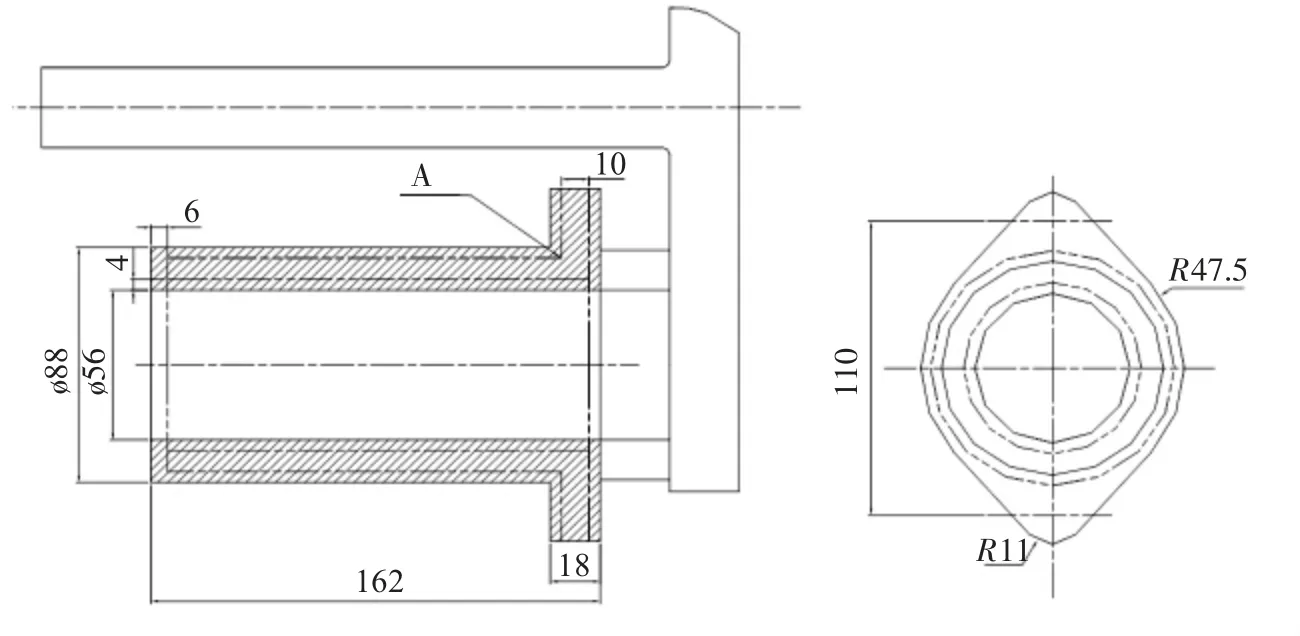

型(芯)因水分或有机物加入量高或者没有烘干,增加了发气量,造成金属——型(芯)壁的界面上气体压力增高。例1,用粘土砂湿型、干芯横做立浇工艺生产的280 推杆体(图2),机加工后因分布于整个内孔、尺寸大且数量多、形状呈圆形或椭圆形的气孔缺陷造成整批铸件报废。经过合脂油砂芯和粘土干芯砂对比、高温下芯、下芯至浇注间隔时间、使用未烘干砂芯等工艺试验,证实砂芯种类和下芯时砂芯温度等对气孔产生的影响不大,产生气孔的原因是砂芯未烘干。

图2 280 推杆体工艺简图

2.2 型(芯)排气能力不足

导致型(芯)排气能力不足的具体原因有型砂含泥量高、透气性低、芯头通气孔设置不合理造成型(芯)排气不畅等,高温金属作用产生的气体不能顺利排出,气体压力增高。

2.3 金属液的静压头过小

金属液的静压头过小,对气体侵入的阻力小,使气体容易进入金属液。湿型浇注时的箱体铸件在最高部位经常发生图3 所示气孔,检查发现上型铸件最高点到浇口杯之间只有45mm 左右,没有达到型腔顶面到浇口杯之间的高度不小于65mm 的要求。

图3 排粮管气孔缺陷

另外,浇注温度过低,使进入金属液的气体无法逸出也可以形成气孔。

3 气孔的防止方法

防止气孔的产生应从减小产生气孔的气体压力P气和增大气体进入金属液的阻力(P液+P阻+P腔)及使进入金属液的气体浮出三方面着手,而且以减小气体压力为主。

3.1 减少砂型芯表面的气体压力

(1)提高型砂的透气性,如选用较粗的原砂、降低原砂的灰份含量等,使产生的气体能较快的排到铸型外。

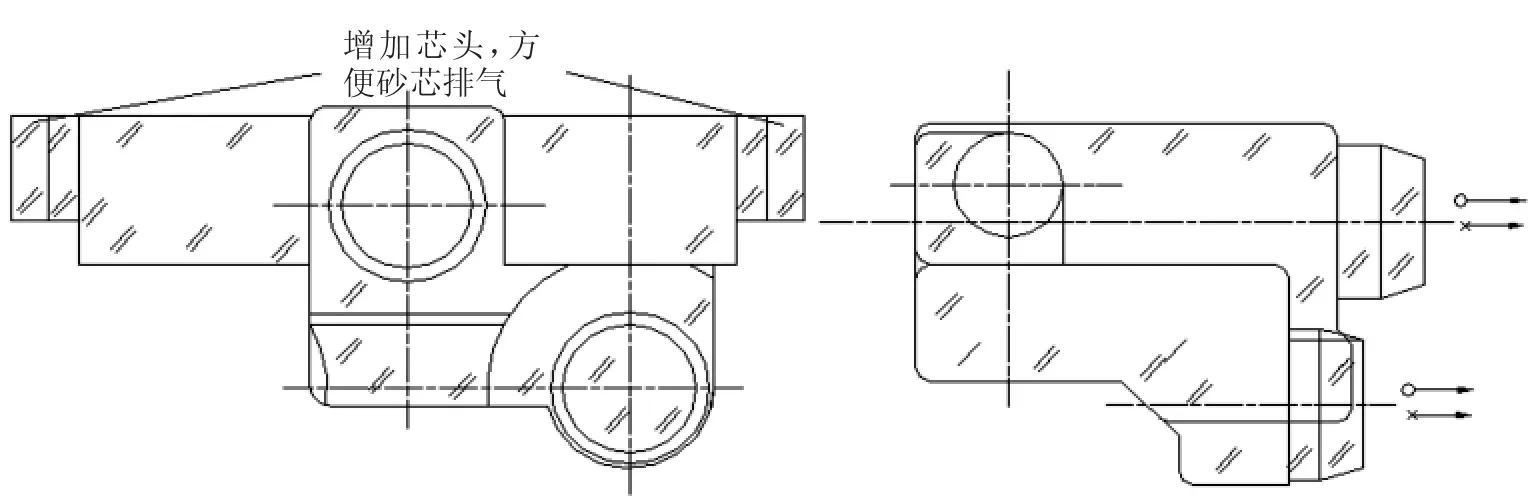

(2)人为增加砂型、砂型—砂芯排气系统的通气能力。具体措施有砂型扎出气孔,保证砂型—砂芯排气系统的畅通等;当形成铸件内腔的砂芯的芯头数目、大小或部位不能满足浇注时的排气要求时,可以在铸件合理部位增设通孔,以增加砂芯芯头,增强砂芯排气能力。例如,W32 泵壳采取6# 砂芯侧面的两个孔设置芯头并做出通气孔(见图4),将通气孔与铸型通气孔接通后,增加了砂芯的排气能力,完全消除了气孔缺陷。

图4 砂芯改进

(3)减少造型材料的发气性,如减少型砂中有机粘结剂加入量和控制型砂中的水分等。推杆体砂芯加强烘烤措施实施后,防止了缺陷再发生。

3.2 利用金属液的静压力阻止气体的侵入

(1)加高上型。图3 的排粮管铸件加高上型后,使气体不易侵入,气孔基本消除。

(2)倾斜浇注。倾斜浇注可以使铸件大平面部分增加液面上升速度,增加了平面部位的金属液静压力,另一方面可以使大平面逐步充满,增加型(芯)向型腔排气的时间。

(3)采取提高浇注温度和溢流冒口等措施,使侵入金属液的气体所形成的气泡,再从金属液中排出。

4 结论

防止侵入性气孔主要应从工艺设计以及原材料、造型材料制备、造型制芯和合型操作的全流程质量控制着手,有效降低型(芯)的发气量和发气速度,增加铸型(芯)的排气能力,同时要针对性的从加大金属液的静压力,增加气体进入金属液的阻力和适当提高浇注温度使进入金属液的气体能逸出等方面着手,防止气孔的产生。