大型水轮机转轮分瓣下环尺寸测量控制方法

杜 鹏,赵树文,司鹏飞,常 程,简辉东

(共享铸钢有限公司,宁夏银川 750021)

0 前言

转轮是水轮机的核心,其质量、性能的好坏直接影响到机组的安全、稳定和发电效率。随着单机容量的不断扩容,水轮机转轮的尺寸也在不断增加。通常水轮机转轮是通过铸造将上冠、下环、叶片分别制造,加工后再组焊成整体。由于大型转轮的尺寸较大,单个铸造生产场地及成品运输均受到限制,故在大型转轮零部件生产的过程中采用将下环分瓣铸造的方法生产。由于下环直径大且生产过程中采用分瓣铸造,在生产过程中尺寸要求严格,已发生变形,铸造生产过程出现重复返修,影响转轮质量及生产周期。本文主要探讨了大型分瓣下环在铸造过程的尺寸检测及控制方法,通过过程控制使大型分瓣下环符合技术要求。

1 产品介绍

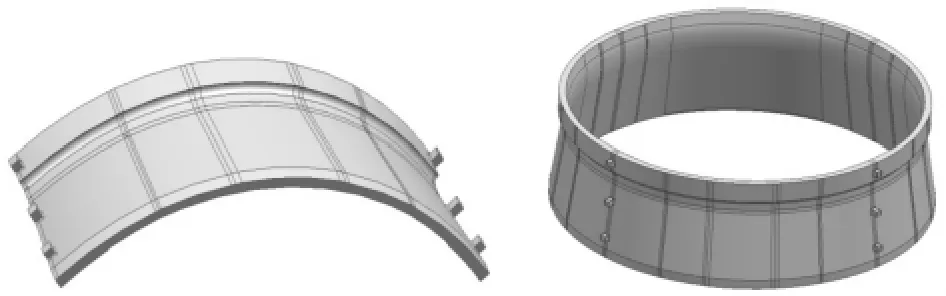

该下环粗加工后重约70t,铸造工艺设计100t之余,最大开口直径约10m,最小开口直径9m 左右,最大高度2.5m,设计分4 瓣生产,单瓣重达20t 之余。铸件整体成弧形过渡,尺寸公差要求4瓣组圆圆度为2mm,整体开口跨度大,生产过程中极易产生多量、缺量等。

图1 分瓣下环示意图

2 现状及问题

水轮机下环是铸造件,必须经过样模制作、造型、熔炼浇注、清理、热处理、加工、气刨、修磨、焊补等关键工序。由于分瓣下环结构因素,在生产过程中,某些关键工序的控制稍有不当,就会出现多量、缺量等,需要重复返修,严重影响下环质量(其中最主要的是变形),制约生产周期。

2.1 样模造型变形

分瓣下环的样模是由多个大尺寸芯盒组配完成。该模样制作过程中,芯合尺寸大,单个重量大,容易出现芯盒之间的间隙过大及芯盒变形等问题,导致下环尺寸不合格。

2.2 凝固收缩变形

分瓣下环在冷却过程中,由于热胀冷缩原理及自身的机构而产生较大的变形。其变形量会因造型条件、砂箱强度、砂型硬度、下环壁厚的变化而不同。

2.3 热处理变形

分瓣下环热处理过程的最高温度超过l000℃。在这种高温条件下,由于下环结构原因,自身重力的作用产生变形;同时若热处理过程中下环装炉方式不当,则更易致使其变形。

2.4 返修过程变形

在铸造生产中,通常采用气刨和焊接方法对多量或缺量部位进行返修;气刨和焊接都是通过电弧产生高温将金属熔化,对分瓣下环来说就是集中热输入的过程,由于分瓣下环自身结构易变形,同时因集中热输入而导致返修变形。

3 测量控制

3.1 造型过程测量及控制

单个砂芯尺寸容易保证,但由于分瓣下环是组芯造型,当砂芯组合后,较难确保其尺寸是否合格。为此制作专项卡板,检测每瓣下环的所有砂芯组芯后的尺寸。为确保组芯尺寸合格,把此项工作纳入造型关键过程质量控制卡内,专项检查。

3.2 热处理变形及控制

由于分瓣下环热处理过程的最高温度超过l000℃,在高温条件下自身重力的作用产生变形。为减少变形,在热处理前,在下环上测量开口弦长尺寸与图纸比对(如图2 所示),且采用防变形拉筋或专用工装控制。热处理完成拆防变形工装时必须控制下环整体温度,降低因温度变化产生的变形。

图2 弦长测量示意图

3.3 返修变形及控制

分瓣下环通常采用气刨和焊接方法对多量或缺量部位进行返修;气刨和焊接都是通过电弧产生高温将金属熔化。由于分瓣下环自身结构易变形,对于此类返修应控制热输入量,可采用分段、左右对称的方法进行返修。返修前建立基准,过程中定时测量监控变形情况。

4 结论

通过采取相应措施,分瓣下环铸造过程尺寸变形完全控制,全部符合技术要求,无重复返修,减少了过程重复返修及生产周期,规范了分瓣下环返修操作。

——“AABC”和“无X无X”式词语