高效热模离心铸造工艺研究

梅燕娜,林雪川,暴延强,宋 斌,张永杰

(1.新兴河北工程技术有限公司,河北邯郸 056000;2.广东新兴铸管有限公司,广东阳江 529600)

为解决远距离、大容量供、排水问题,大口径球墨铸铁管成为输水工程的首选管材,需求量在迅速增加[1]。

热模法大口径球墨铸铁管生产工艺是从树脂砂型离心铸造球铁管演变而来的,树脂砂型离心铸造球铁管工艺生产效率只有1 支/h,由于效率低、成本高逐渐被淘汰。目前,国内外普遍采用管模内壁喷涂绝热涂料的方法生产大口径球管,不同的规格生产效率在(1~3)支/h。

热模涂料法大致工艺流程为:在铸管模具(简称管模)内表面喷涂一定厚度的隔热涂层,该涂层具有延长铁液冷却时间,消除激冷产生的渗碳体,同时延长管模寿命作用[2]。将熔炼、球化合格的铁液伴随孕育剂均匀浇注到旋转管模内,并在离心力的作用下凝固成形,铸管成形后进入退火炉进行低温退火。

公司通过对热模离心浇注工艺及装备的改进,使得大管生产线的生产效率明显提高。缓解公司大管供应紧张的局面,进一步降低生产成本。

1 离心浇注工艺改进

1.1 大管离心浇注工艺及装置

大管离心浇注设备由以下几部分组成:

(1)铁水浇注系统:包括扇形包、浇注车、流槽、落槽、孕育装置、模粉输送装置、测温装置。

(2)涂料喷涂系统:涂料搅拌机、涂料罐、胶体磨、发送装置、喷涂泵、喷嘴等。

(3)管模及旋转系统:管模、驱动电机、托轮、电气控制装置。

(4)上芯系统:芯架机构、锁紧装置、运输行车。

(5)拔管系统:拔管钳、拔管车、张紧装置、旋转接管装置。

(6)清理系统:清理刷、收尘装置。

(7)冷却系统:冷却水喷淋装置、电动阀门、水泵、冷却。

大口径铸管生产流程如下:

(1)管模内壁喷涂料:先在金属管模内壁喷一层绝热涂料,涂料的作用一是保护管模,二是减缓铁水的冷却速度,使得铸管在铸态组织中不出现渗碳体。如图1,喷涂是由喷涂小车带着喷涂杆(前方也有清理刷)前后移动完成的,通常涂料厚度1.0mm,喷涂车需要来回走2~3 趟。

图1 热模大口径铸管离心机

(2)上芯子:喷涂后,管模承口端开始上砂芯,砂芯的作用是挡住铁水,离心旋转时不让铁水甩出去,另一个作用是形成管子承口形状。

(3)浇注:球化铁水倒入一个扇形保内,浇注车前进,管模开始旋转。浇注车前方有一根流槽,扇形包均匀翻转,铁水均匀地通过流槽浇入到管模内,浇注时铁水从管模承口端开始,浇注车边浇边退,流槽上方有随流孕育装置。

(4)冷却:浇注完成后开始打水冷却,冷却水直接打到管模外壁,冷却时间约3min 左右。

(5)拔管:管模停止旋转,冷却水关闭,卸掉芯子压板,拔管车工作,拔管钳伸到管模内,张紧管子然后将管子拔出。

(6)清理:喷涂车带着清理刷开进管模,清理残余涂料,然后开始喷涂料进入下一个循环。

1.2 存在的问题

原大管工艺单支管的生产时间大约在23min,对于DN1500 管来说每小时能生产2 支,这个速度是比较慢的。要想提高生产效率,必须压缩每一个动作的时间,才能使每支管的周期时间缩短,经过梳理,喷涂花费时间最长,改进的空间较大;其次是清理,目前的清理时间只有一半是有效的,另外其他的动作也都有改进的余地。

1.3 主要改进工作

1.3.1 涂料喷涂、清理工艺及装置的改进

原工艺是清理刷进到管模里走一个来回进行清理,然后喷杆(清理刷在喷杆上)再进去喷涂料,喷涂车走2 个来回喷4 遍,一方面是为了保证喷涂质量,另一方面也是因为喷嘴出料口直径较小(1.5mm)。后来换为直径3mm 的大喷嘴,喷涂时间减少到2 遍,这时的生产效率有了一定提高。

继续缩短时间发现,涂料的给料量上不去,涂料的供应是通过压缩空气将涂料从涂料罐压出来的,由于涂料有一定的粘度,管道输送距离较长,给料量无法继续增加。为了解决这个问题,一是将涂层减薄,由0.8mm~1.0mm 降到0.5mm~0.8mm;二是在喷涂车上增加了一个涂料罐和一个螺杆泵,用泵抽送涂料,喷涂量很快得到改善,只需要喷一遍就能够保证涂料厚度,这样最终确定为,喷涂车进去时清理,退回时喷涂,清理和喷涂各一遍,时间节约了330s。

由于喷涂时间缩短、单位时间的喷涂量增加,为了保证涂层喷涂质量,将喷涂时的管模温度从160℃降低到120℃,大流量喷涂温度高,喷涂时易起球。

1.3.2 设备及工装调整

(1)管模减薄。管模壁厚由80mm 改为70mm,主要是为了加快冷却,缩短铁水凝固时间,个别规格的壁厚减薄量达到20mm,冷却时间减少了40s。

(2)提高浇注车行走速度。浇注是从承口开始的(浇注车后退时),浇注车进入管模的速度可以调整比浇注速度更快,通过对电气控制系统调整,浇注时间缩短了95s。

(3)提高拔管车行走速度。通过对电气控制系统调整,拔管时间缩短了120s。

(4)上下压板机构改进。通过对卡板弹簧的更换及润滑方面的改进,上芯及下压板都更顺利,都能够一次到位,原来上芯时反复进出调整的现象不再出现,节省时间140s。

1.3.3 工艺调整

孕育剂加入量增加到0.8%,模粉量加入量从0.2%增加到0.3%。模粉的主要成分是SiBaCa,增加孕育剂和模粉的加入量主要是抵消管模减薄、涂料减薄及模温降低造成的冷却速度加快的影响,保证管子的铸态组织不出现渗碳体。热模法工艺生产的球墨铸铁管,铸态组织里不能出现渗碳体,因为后续退火采用的是低温退火工艺,渗碳体分解不了,如果出现渗碳体,管子就变成废品,所以工艺调整后必须保证铸管不能有渗碳体。

拔管温度从600~700℃调整到700~750℃左右,调整的目的是加快生产节奏。

1.3.4 生产组织模式调整

原工艺球化的铁水量浇注一支管,现在改为球化一包铁水浇两支。一次球化两支管的铁水量能够使供铁更连续,有利于生产效率的提高,由于生产节奏变快,每支管的生产周期能够控制在10min 左右,因此,第二支管的铁水等待时间不太长,不会出现球化衰退。球化铁水量大,供铁速度更快,球化成本更低些。

2 改进后的工艺参数

改进后的工艺参数见表1。

表1 改进后的工艺参数

3 改进效果

(1)缩短了生产周期,提高了生产效率

改进后单支管的生产周期缩短了700 多s,能够控制在10min 左右一支,这样机时产量就由原来的(2~3)支/h,提高到了(5~6)支/h,国内同规格DN1500 铸管机时产量一般(2~3)支/h。

机时产量提高:DN1500 以下达到6 支/h 以上的水平;DN1600~DN 1800 达到(4~6)支/h 的水平;DN2000~DN 2200 达到(3~4)支/h 的水平。这种生产速度在国内是领先水平。

(2)管子外观质量

涂层厚度降低后,外观质量明显提升。管子外观缺陷显著减少,废品率降低;表面质量也有改善,外观质量对比见图2、3。

图2 喷涂厚度0.8mm~1.0mm

图3 喷涂厚度0.5mm~0.6mm

4 产品性能

大口径离心铸造球铁管执行GB13295-2013,出口管执行ISO2531 或者BSEN545 标准。公司所生产的球铁管完全符合国家标准的要求,并能够按照国际标准及其他国外标准生产,目前已有大批管子出口到国外市场。

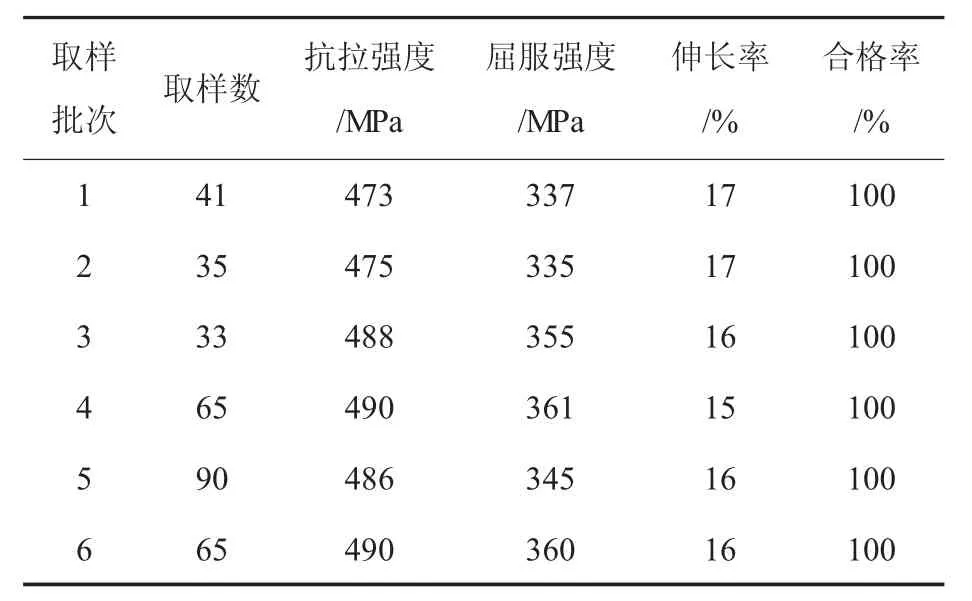

(1)铸管力学性能

表2 性能统计

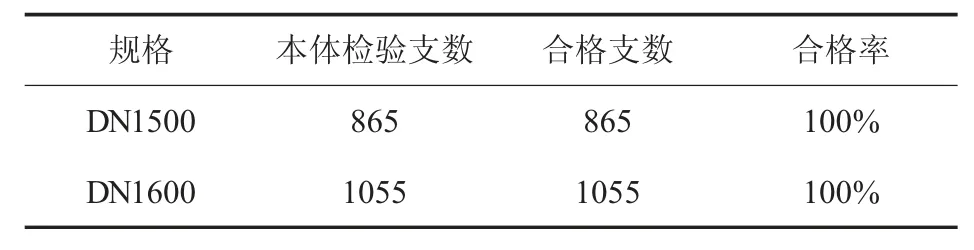

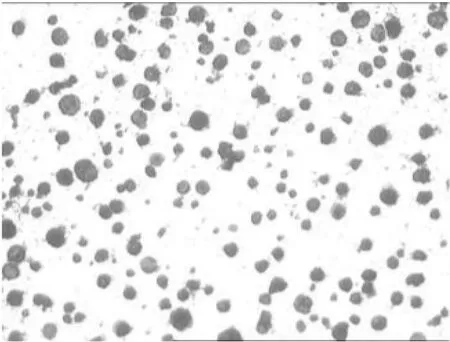

(2)铸管金相组织

表3 金相组织统计

图4 金相组织

(3)承受压力

按照标准GB13295 要求,大口径铸管的水压检验压力3.2MPa,实际生产检验压力为3.8MPa。

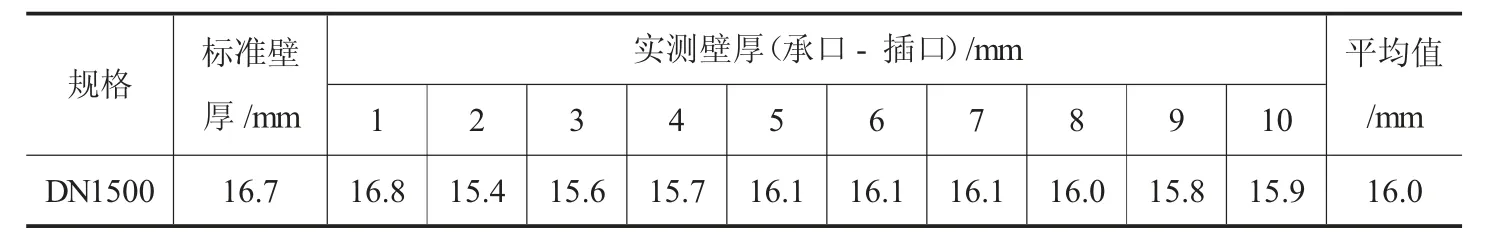

(4)管子壁厚

管子外观见图5 所示。

表4 管子壁厚

图5 管子外观

5 结论

通过工艺和设备装置改进,实现了热模离心铸管球墨铸铁管的高效生产。

(1)离心机机时产量

离心机的机时产量稳定达到:DN1500 以下达到6 支/h 以上的水平;DN1600~DN1800 达到(4~6)支/h 的水平;DN2000~DN 2200 达到(3~4)支/h 的水平。这样的生产效率在国内目前是最高的。

(2)力学性能:抗拉强度在473 MPa~490MPa,屈服强度在335 MPa~361MPa,延伸率在16%~20%。金相组织:金相100%合格,不再出现表面渗碳体;珠光体≤15%。满足GB13295-2013 标准要求。