基于TRIZ理论的二甲醚制乙醇工艺改进

李伟斌,焦 蓬,殷志敏,赵亚维

(华阳集团碳基合成材料研发中心,山西 太原 030021)

燃料乙醇作为新型燃料替代品和汽油添加剂,具有可再生、增氧助燃、无毒环保等优点[1],越来越受到各国政府和能源巨头的关注。随着国内汽车保有量的增加,每逢大气污染严重时,汽车实施限号出行。为了改善大气环境及对外原油依赖度,我国政府提出从2020年开始逐步推行燃料乙醇汽油替代传统汽油工作。因此,燃料乙醇产品的稳定供应事关国计民生。

目前,根据生产原料的不同,燃料乙醇的生产工艺主要分为3大类:石油基乙烯水合法、煤基合成气法以及生物质法。而大力发展生物质燃料乙醇,又存在与民争地和粮食危机升级的风险,因此,针对我国富煤贫油少气的能源结构特点,发展煤制乙醇符合我国当前推广燃料乙醇汽油的方向。

煤制乙醇目前主流的生产工艺有3种:煤经醋酸直接加氢法、煤经醋酸酯化加氢法和二甲醚羰基化法。煤经醋酸直接加氢法、煤经醋酸酯化加氢法均需醋酸作为原料,存在设备及管道设计级别高的问题。且煤经醋酸直接加氢法需要用到贵金属催化剂,煤经醋酸酯化加氢法工艺路线过长,均增加了投资成本,目前仍处于半工业化开发阶段或工业化开发初期。二甲醚羰基化法主要使用羰基化分子筛催化剂和加氢铜系催化剂,无贵金属催化剂参与,工艺路线适中,设备设计级别要求不高,且在生产二甲醚过程中已将水脱除,乙醇精制能耗低,整体成本优势明显,受到业界青睐。华阳新材料集团、天津大学和惠生工程联合开发的二甲醚羰基化制乙醇技术已完成了实验室研究阶段,目前正在进行千吨级中试工艺的优化。作者针对中试过程中催化剂活化过程控温不稳的问题,巧妙运用TRIZ理论中的九屏幕法提出整改方案,对列管式反应器进行工艺改进,为后续工业化开发提供重要技术支持。

1 中试工艺流程及问题分析

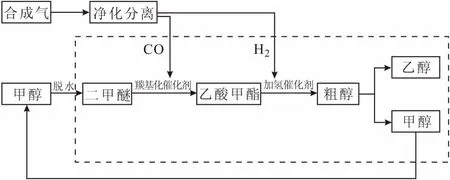

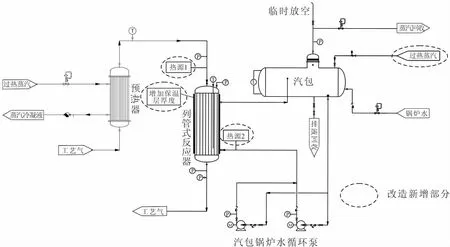

1.1 工艺流程(图1)

图1 二甲醚羰基化制乙醇工艺流程Fig.1 Process flow of ethanol synthesized by carbonylation of dimethyl ether

二甲醚羰基化制乙醇工艺路线包括:煤制合成气(一氧化碳、氢气)、合成气制甲醇、甲醇脱水制二甲醚、二甲醚羰基化制乙酸甲酯、乙酸甲酯加氢制甲醇和乙醇。二甲醚前端工艺均非常成熟,目前重点攻关的是二甲醚羰基化制乙醇这段工艺,包含羰基化和加氢两个核心催化剂。二甲醚与一氧化碳在列管式反应器中高温高压下经羰基化催化剂作用合成乙酸甲酯,经气液分离得到乙酸甲酯粗品,通过汽提塔脱除轻组分后,得到合格乙酸甲酯产品;乙酸甲酯与氢气在列管式反应器中高温高压下经加氢催化剂作用合成甲醇和乙醇,气液分离得到粗醇液相产品,通过精馏分离得到合格的乙醇产品。

列管式反应器[2-3]是常用反应器之一,由管程和壳程两部分组成,管程走工艺介质气,壳程走锅炉水及其汽液两相。该反应器壳程通过锅炉水气化产蒸汽的方式移除管程中多余的热量,同时壳程与汽包联动,通过控制壳程与汽包蒸汽压力,从而控制壳程锅炉水汽液两相温度。列管式反应器适合放热反应,在移除大量反应热的同时,保证反应器管程的恒温效果。二甲醚羰基化制乙醇工艺中,羰基化反应及加氢反应均是放热反应,均采用列管式反应器,有单独汽包。羰基化反应及加氢反应均是利用预热器将工艺介质气化并预热到反应温度,然后在反应器管程中发生化学反应并放热,多余的热量由汽包及反应器壳程移除,保证列管式反应器的正常运行。

羰基化反应:CH3OCH3+CO→CH3COOCH3

△H=-118 kJ·mol-1

加氢反应:CH3COOCH3+2H2→C2H5OH+CH3OH

△H=-30 kJ·mol-1

1.2 问题分析

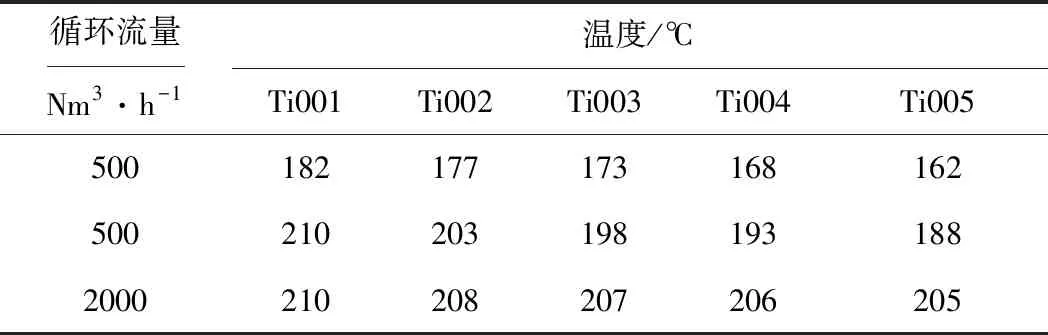

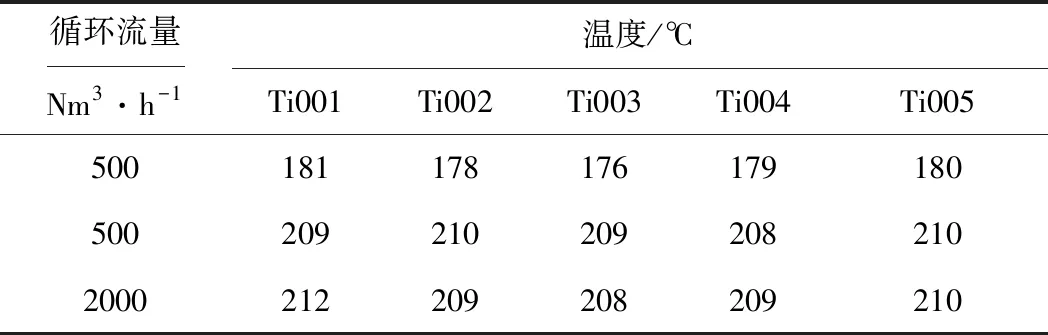

在投料试车前,需活化羰基化分子筛催化剂[4-6]和加氢铜系催化剂[7-8],两批催化剂活化过程中均会放热,且因活化放热出现的温差不能超过活化温度15 ℃。为便于观察反应器整个床层的活化反应温差,在通入活化介质前,反应器催化剂上下床层温差应不超过5 ℃。列管式反应器催化剂上下床层温差见表1。

表1 列管式反应器催化剂上下床层温差

在中试过程中,出现了催化剂活化控温不稳的问题。以加氢催化剂活化过程为例,原设计思路是汽包不启用,反应器壳程空置,氮气经预热器由过热蒸汽完成加热,热氮气进入反应器加热列管内的加氢催化剂,催化剂床层由上至下的温度保持一致,温差控制在5 ℃以内,这样有利于催化剂活化的整体性。由表1可知,在低循环流量(500 Nm3·h-1)时,实际操作中将两个反应器催化剂床层分别预热至催化剂活化温度180 ℃和210 ℃时,发现催化剂上下床层温差太大,最大超过20 ℃,不能达到催化剂整体控温稳定的要求。当循环流量达到2 000 Nm3·h-1时,虽可以基本控制反应器催化剂床层温差问题,但空速过快,在加氢催化剂活化过程中容易造成整体床层飞温,引起催化剂烧结。

2 工艺改进及讨论

2.1 工艺改进

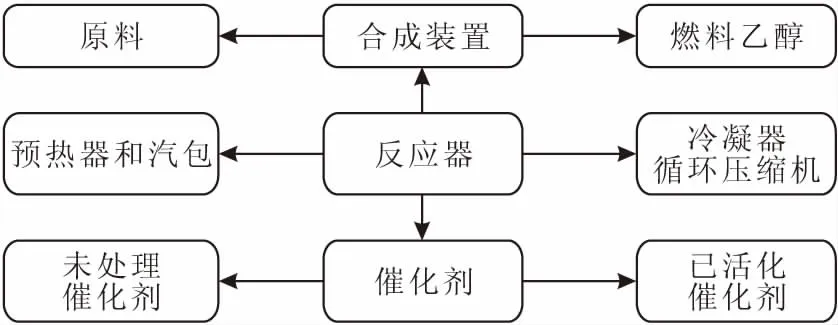

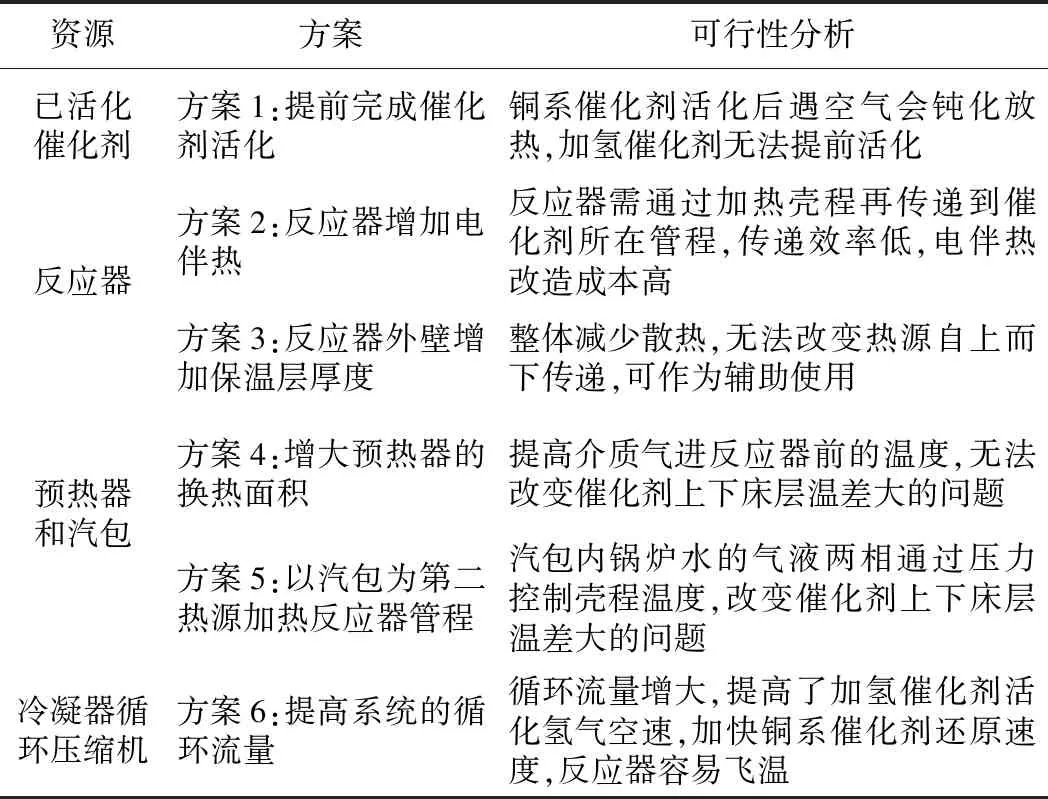

以列管式反应器为中心,采用《创新思维与TRIZ创新方法》[9]中九屏幕法[10]在空间轴和时间轴上找资源。以反应器为例,在空间轴上,它的子系统是列管内的催化剂,超系统是整个合成装置。以催化剂为例,在时间轴上,它的过去式是未活化的催化剂,未来式是已活化的催化剂。最终定位到如图2所示的9个部分,再对4个重点部分(反应器、预热器和汽包、冷凝器循环压缩机、已活化催化剂)进行深层次分析,并对重点部分提出相对应的6个解决方案,如表2所示。

图2 九屏幕法找资源Fig.2 Finding resources by nine screen method

对6个解决方案进行可行性分析,初步采纳方案3和方案5。方案3:反应器外壁增加保温层厚度。该方案主要作用是减少反应器的过度散热,排除反应器局部散热不均引起的反应器催化剂上下床层温差过大的问题。该方案改造成本低,工程量小,有一定经济性,但单纯使用意义有限,可作为方案5的重要补充。方案5:以汽包为第二热源加热反应器管程。汽包的设计初衷是移除反应器列管内加氢反应的热量,其本身没有加热反应器的功能。通过改造汽包,在汽包顶部引入更高级别过热蒸汽,过热蒸汽对汽包中锅炉水加热,锅炉水通过强制循环泵泵入到列管式反应器壳程中,并形成锅炉水在汽包和反应器壳程循环流动,通过控制汽包中锅炉水气液两相的压力,从而达到控制汽包与壳程的温度,最终达到给反应器管程稳定加热的目的。该方案改造成本低,工程量小,控温效果好。

表2 技改方案可行性分析

为了试验的一次成功,决定将两方案同时实施于装置设备的改造中。用现有的保温材料对反应器外壁进行保温,并将装置现有过热蒸汽管线引入汽包,如图3所示。装置改造后,在增加反应器外壁保温层厚度减少散热的同时,从介质气对管程加热改变为介质气对管程加热与汽包对壳程加热,两种方式同时对反应器管程传热。

图3 改造后的列管式反应器及周边配套工艺流程[11]Fig.3 Process flow of shell and tube reactor and peripheral supporting after technical transformation[11]

2.2 改造效果

汽包进行改造,引入过热蒸汽,通过间歇性调整锅炉水补入量、过热蒸汽补入量和汽包锅炉水的排放量,将汽包压力分别稳定控制在0.9~1.2 MPa、1.7~2.2 MPa,并结合预热器对介质气的加热作用,最终反应器管程成功稳定在180 ℃、210 ℃左右,上下波动不超过5 ℃,实际运行结果见表3。

表3 改造后的列管式反应器催化剂上下床层温差

对比表1、表3发现,装置改造后,循环流量为500 Nm3·h-1时,在180 ℃、210 ℃两个温度区间,上下床层温差不超过5 ℃,且呈中间低上下两端高的趋势。这是因为,列管式反应器顶部和底部各有一个热源。顶部热源,由预热器对介质气加热,热的介质气从反应器上段进入管程,对装有催化剂的管程完成自上而下的加热。底部热源,由汽包与反应器壳程建立锅炉水循环系统,反应器壳程锅炉水自下而上流动,通过管程和壳程热传递,实现反应器管程自下而上的加热。通过双热源对列管式反应器的加热,实现了反应器催化剂上下床层温差不超过5 ℃,满足了催化剂的活化条件,达到本次工艺改进的目的。

3 结论

在二甲醚羰基化制乙醇中试试运行期间,发现列管式反应器催化剂上下床层控温不稳的问题,对催化剂活化造成不利影响。利用TRIZ理论找到问题的关键点,通过可行性分析,提出了技改方案,增加列管式反应器外壁保温层厚度,以汽包为第二热源加热反应器管程,创新性地利用列管式反应器的壳程及连接汽包,由移热属性转变为加热属性,实现了反应器催化剂上下床层温差不超过5 ℃,满足了催化剂的活化条件。工艺改进方案设计巧妙,只需对现有装置进行简单改造,既实现了工程投入最小化,又满足了低操作难度,保证了操作人员的安全。

催化剂活化是中试投料试车的第一步,也是最重要的一步,事关中试能否满负荷运行,并验证催化剂工业化性能。运行结果表明,本工艺改造效果显著,对二甲醚羰基化制乙醇项目的工业化开发具有重要的推动作用。