适合于储层微粒运移的化学胶结液研究与应用

周泓宇,吴绍伟,林科雄,郑华安,罗 刚,胡友林,任坤峰

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057; 2.荆州市汉科新技术研究所,湖北 荆州434000;3.长江大学,湖北 荆州 434000)

油气层中含有的细小矿物颗粒成分主要有粘土、非晶质硅、石英、长石、云母和碳酸盐岩等,它们是可运移微粒的潜在物源。这些微粒在流体流动作用下发生运移,单个或多个颗粒在孔喉处发生堵塞,造成近井地带渗透率下降,从而影响油气产量;或运移出地层进入井筒,造成井眼砂埋或损坏井下设备,给油田生产带来巨大损失。因此,防止和减轻微粒运移,对油气开采具有十分重要的意义[1]。作者在分析南海W油田储层微粒运移原因的基础上,提出利用化学胶结技术强化地层砂粒之间的胶结,室内构建一套适合于南海W油田的HWR微乳水基胶结液体系,对其性能进行评价,并将其应用于现场。

1 目标油田微粒运移现状及治理措施

1.1 目标油田微粒运移现状

南海W油田主力储层珠江组和珠海组都属于中高孔中高渗储层,储层泥质胶结。随着水驱开发,油田进入开发中后期,单井长期处于高含水阶段,近井地带范围内的岩石胶结强度较投产初期大幅下降,致使储层逐渐出现微粒运移,对近井地带、防砂段造成堵塞,严重影响单井产能。据统计,受微粒运移伤害影响,南海W油田1~6井区单井产能较投产初期下降11.1%~65.6%,平均单井下降35.6%。同时在天然水驱油藏的高含水阶段,普遍采用换大泵提液增产,在生产压差进一步增大的情况下,运移的微粒对单井的堵塞污染更为严重。据统计,提液超过4 MPa生产压差后,发生明显的微粒运移。目前未出现砂粒进入井筒现象,以堵塞筛管或近井地带为主。

1.2 微粒运移治理措施

对微粒运移井,南海W油田前期采用简单的冲洗解堵措施进行规模化治理,治理初期均能取得一定增产效果,但随着生产的进行,运移的微粒很快再次聚集、堵塞,措施有效期很短,且重复冲洗后的增产效果逐渐变差。分析认为,冲洗解堵措施只是把聚集在近井地带的微粒暂时性地冲到了地层深部,没有防止其再次运移,没有从根本上解决微粒运移问题。

目前,解决储层微粒运移的方法主要有两种:一是化学固砂法,利用尿醛、酚醛等常规树脂类固砂剂吸附在储层微粒上,固化反应后将微粒胶结在一起,从而防止微粒运移,但其注入地层后对地层伤害较大,地层伤害率达到40%;二是降低Zeta电位法,利用岩石/粘土的负电特性,采用阳离子聚合物吸附在岩石/粘土颗粒表面,降低其Zeta电位,从而减小颗粒之间的斥力,达到防止微粒脱落和运移的目的,但是该方法胶结力弱、耐冲刷能力差、有效期短[2-4]。

2 胶结液体系的组成及作用机理

2.1 配方与组成

由于目标储层泥质胶结,遇水后地层胶结强度减弱,这是储层发生微粒脱落和运移的根本原因。为此,要解决地层微粒运移问题,就必须加强地层砂粒之间的胶结,特别是近井地带,以达到稳定地层微粒的作用。传统的化学固砂树脂和固化剂是两组分,在施工过程中通过段塞注入的方式在地层接触反应,从而对地层疏松砂粒进行胶结,但这种方式容易导致树脂和固化剂在地层混合不均匀,从而影响最终固结效果[5-11]。本研究构建了一套HWR微乳水基胶结液体系,其配方为:12%胶结剂HWR-301+18%固化剂HWR-302+4%固化调节剂HWR-303+66%稀释剂(3%NaCl盐水)。现场应用时,将胶结剂HWR-301、固化剂HWR-302、固化调节剂HWR-303和NaCl盐水混配成一种黏度较低的微乳液体系,“一体化”注入地层,顶替到位,反应一段时间即可[12-16]。其组成的作用特点如下:

(1)胶结剂HWR-301:是一种水溶性改性树脂,它改变了常规树脂的溶解特性,摒弃溶剂类稀释剂,使体系更安全环保。

(2)固化剂HWR-302:是一种具有乳化和固化双作用的胺类聚合物,能够激活胶结剂反应,保证固结体的性能。

(3)固化调节剂HWR-303:胶结剂与固化剂混合后是活性体,反应快速,通过固化调节剂调整体系反应速率,控制施工时间。

(4)NaCl盐水:保证胶结液与地层水矿化度一致。

2.2 作用机理

HWR微乳水基胶结液体系是一种微乳液形态,固化剂均匀分散在连续相中,胶结剂包裹在分散相中,形成一种具有一定稳定时间的微乳液。其在地层中的作用机理如下:

(1)地层砂粒在水的作用下,Si-O-Si断裂生成Si-OH;胶结液注入地层后,地层砂粒上的羟基与胶结剂及固化剂上的羟基相互作用,使胶结剂以及固化剂在砂粒表面吸附;

(2)在地层温度作用下,吸附在砂粒表面的乳液开始破乳,胶结剂和固化剂接触;

(3)破乳后的胶结剂在固化剂作用下充分反应,生成热固性高聚物,将砂粒连接在一起。由于反应产物有一定分子大小,只有在两个砂粒的距离与反应产物分子大小相匹配时才能产生作用,而在孔隙中由于距离较远,不会存在固化产物,从而保证了孔隙的畅通性。胶结剂与地层砂粒的反应原理见图1。

3 胶结液体系室内性能评价

胶结液体系室内性能主要包括:一是胶结液的性能,包括胶结液的黏度和安全施工时间,主要体现胶结液能否安全注入到地层;二是胶结体的性能,包括胶结体的渗透率、单轴抗压强度、耐冲刷性能、稳定性能以及微观分析,主要体现胶结液控制地层微粒运移的效果。

3.1 胶结液性能

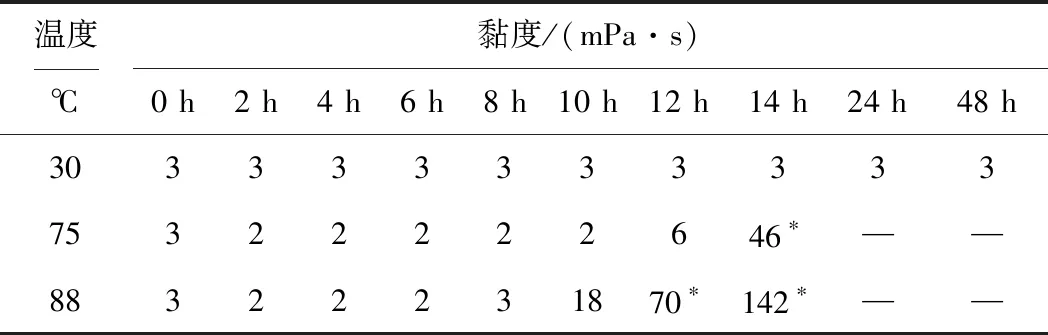

将配制好的胶结液置于容器中,在一定温度的水浴中以低速搅拌的方式模拟胶结液动态注入过程,定期取出胶结液,采用ZNN-D6型六速旋转黏度计测定其黏度,以黏度变化来确定其安全施工时间。不同温度下胶结液的黏度随时间的变化情况见表1。

表1 不同温度下胶结液的黏度随时间的变化情况

从表1可以看出,胶结液的黏度很低,容易注入地层。室温下动态可稳定48 h以上,能够保证胶结液配制后长时间放置不会固化;地层温度下动态可稳定12 h以上,可泵送时间在12 h以上,现场按排量0.2 m3·min-1计算,100 m3固砂液的注入时间约为8 h,胶结液能满足现场安全注入施工时间。

3.2 胶结体性能

3.2.1 渗透率和单轴抗压强度

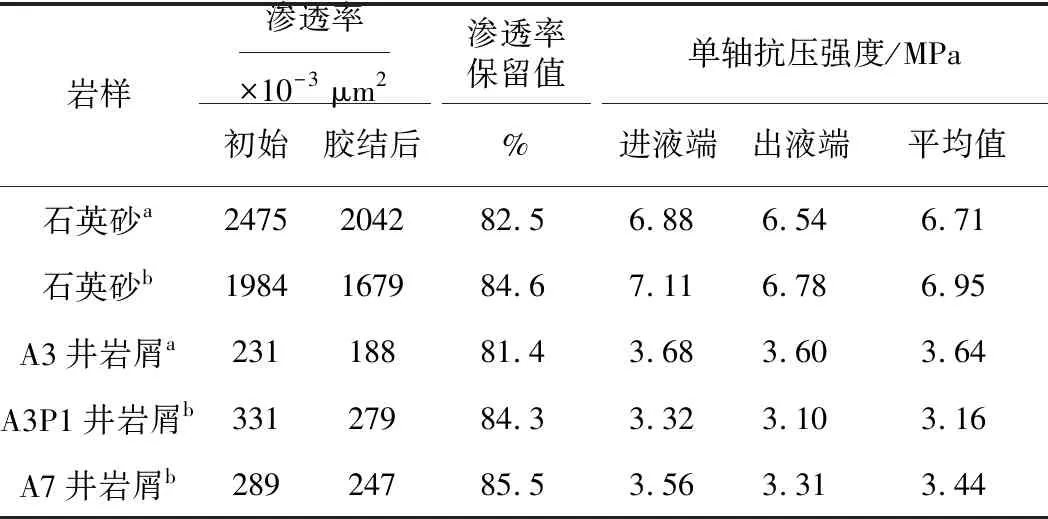

室内选择40~80目石英砂和储层岩屑,采用“填砂注入法”,按照胶结液的注入流程制备胶结体,测定其气测渗透率,对比填砂的气测渗透率,确定胶结后的渗透率保留值;将胶结体制成标准模块,利用压力机测试其单轴抗压强度,结果见表2。

表2 不同条件下胶结体的胶结性能

从表2可以看出,不管是石英砂还是储层岩屑,胶结后渗透率保留值均大于80%,说明HWR微乳水基胶结液具有较好的储层保护性能。石英砂胶结后的单轴抗压强度在7 MPa左右,储层岩屑胶结后的单轴抗压强度大于3 MPa,说明胶结体的胶结质量较好。

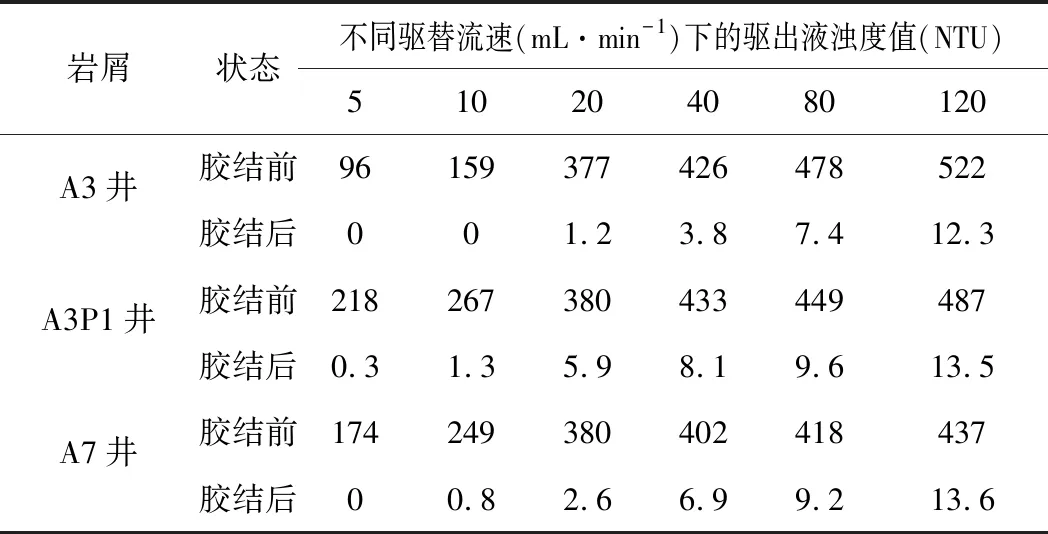

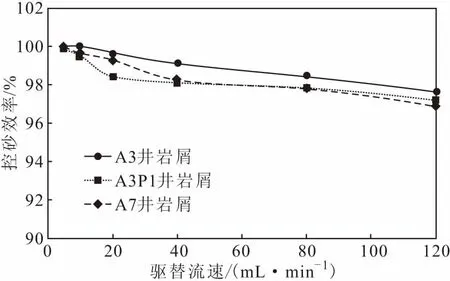

3.2.2 耐冲刷性能

室内考察了3口井储层岩屑胶结前后在不同驱替流速下驱出液的浊度值以及胶结后在不同驱替流速下的控砂效率,结果分别见表3、图2。

从表3可以看出,胶结后驱出液的浊度值大幅下降,外观清澈透明,肉眼难见明显的微粒。从图2可以看出,不同驱替流速下岩屑胶结后的控砂效率均在96%以上,具有较好的控制微粒运移能力。

3.2.3 稳定性能

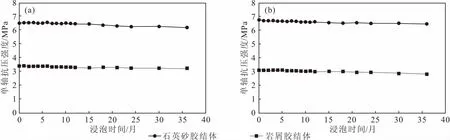

室内将现场岩屑制备的胶结体置于80 ℃地层水和柴油中浸泡,测定胶结体浸泡一定时间后的单轴抗压强度,模拟其在地层流体中的长期稳定性,结果见图3。

表3 胶结前后,不同驱替流速下驱出液的浊度值

图2 胶结后,不同驱替流速下的控砂效率Fig.2 Sand control efficiency at different displacement flow rates after cementation

图3 胶结体在地层水(a)、柴油(b)中的单轴抗压强度随浸泡时间的变化趋势Fig.3 Variation trend of uniaxial compressive strength of cemented body with soaking time in formation water(a) and diesel oil(b)

从图3可以看出,胶结体在地层流体中单轴抗压强度变化不大,具有良好的稳定性。

3.2.4 微观分析

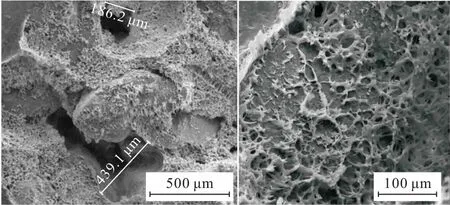

室内采用日本日立SU8010型场发射扫描电镜对HWR微乳水基胶结液胶结后的胶结体进行微观扫描分析,结果见图4。

图4 胶结体的扫描电镜照片Fig.4 SEM images of cemented body

从图4可以看出,胶结体中孔隙发育,孔隙之间连通性较好,明显可见固化后的胶结物。

4 胶结液体系的现场应用

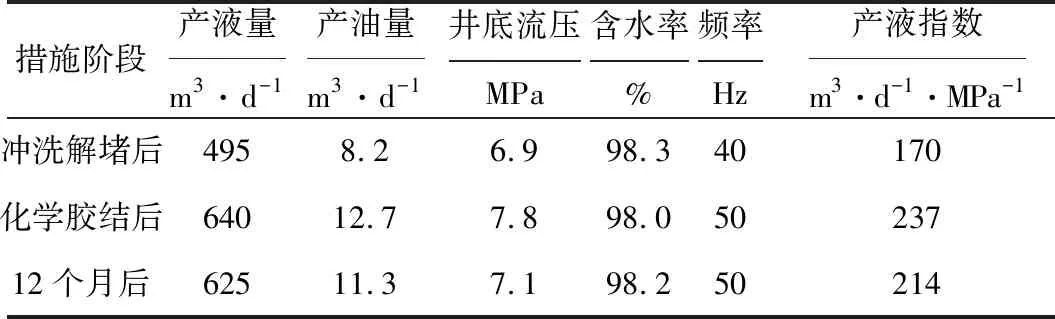

南海W油田A7井见水后,产液量、产油量下降显著;换大泵提液后,有效期短,特别是大压差下,产液量下降,井底流压下降,冲洗解堵效果明显,但很快产液量、井底流压再次开始持续下降,分析认为存在微粒运移堵塞。2019年10月,在冲洗解堵后注入HWR微乳水基胶结液进行化学胶结,施工后复产顺利,单独生产ZJ2-1U油组,其产液指数为冲洗解堵前(产液指数85 m3·d-1·MPa-1)的2.788倍,有效期较长(冲洗解堵有效期为1~3个月),各项指标均已达到了工艺油藏的预期目标。

表4 A7井ZJ2-1U油组生产数据

5 结论

(1)在分析南海W油田储层微粒运移原因的基础上,提出利用化学胶结技术强化地层砂粒之间的胶结,室内构建了一套HWR微乳水基胶结液体系,其配方为:12%胶结剂HWR-301+18%固化剂HWR-302+4%固化调节剂HWR-303+66%稀释剂(3%NaCl盐水)。

(2)HWR微乳水基胶结液性能评价表明,该体系具有注入黏度低、安全施工时间长、胶结质量好、控制微粒运移能力强等特点;胶结体在地层流体浸泡36个月后,仍能保持较好的稳定性。

(3)现场应用表明,W油田A7井注入HWR微乳水基胶结液进行化学胶结施工后,产液指数为冲洗解堵前的2.788倍,能长期有效地控制微粒运移,推广应用前景广阔。