厌氧流化床微生物燃料电池研究进展

宋杨凡,王鑫鑫,朱 楼,赵 超,陈鸿伟

(华北电力大学动力工程系,河北 保定 071003)

随着我国工业化进程的不断发展,废水排放量不断增加。据住建部统计,2015~2019年我国废水年排放量逐年递增[1],预计2021年的废水排放量将近700亿m3,然而目前我国废水年处理量始终低于年排放量。

微生物燃料电池(microbial fuel cells,MFC)是一种利用产电微生物氧化废水中的有机物并产生电能的装置[2],具有基质来源广泛、生物活性高、容积负荷大、操作简单、反应条件温和等优势[3],可在处理废水的同时回收低品位能源,因而具有巨大的发展潜力。但目前,MFC具有出水水质较差、运行能耗较高、脱氮效率低、生物膜易污染等弊端[4],制约了其工业化应用。流化床反应器是一种通过流体流动带动固体颗粒悬浮运动,实现颗粒与流体充分混合的装置[5],具有混合效果好、反应面积大、传质速率快、易于操作、颗粒停留时间长等优势。厌氧流化床微生物燃料电池(anaerobic fluidized bed microbial fuel cells,AFB-MFC)是一种将MFC与流化床反应器相结合的新技术,其综合了MFC和流化床的优势,具有结构紧凑、微生物浓度高、容积负荷大、生化反应速率快、传质条件好等特点,废水处理效率比传统的活性污泥法高数十倍[6],同时大大提高了MFC的产电效率和库仑效率。

目前对AFB-MFC在废水处理方面的应用研究已有十余年,但还未见对此类新型燃料电池的综述报道。鉴于此,作者主要介绍AFB-MFC的工作原理及优缺点,分析影响AFB-MFC产电性能的因素,介绍其应用前景,并对其未来主要的研究方向进行展望,为加快AFB-MFC的工业化应用提供参考。

1 AFB-MFC工作原理

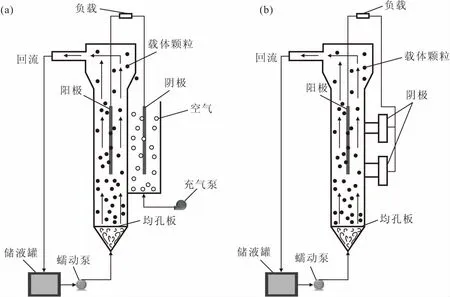

根据构型不同可将MFC分为双室型MFC和单室型MFC[7]。典型的双室型及单室型AFB-MFC结构如图1所示。阳极室为流化床反应器,在反应器内加入砂粒、焦炭、活性炭、多孔球、陶粒等惰性颗粒作为微生物载体,微生物在载体颗粒表面附着并生长。储液罐中的废水在蠕动泵作用下以一定流速自下而上从均孔板流入流化床,带动载体颗粒运动,使微生物与废水充分接触混合。废水从流化床顶部流出,返回储液罐形成循环。在流化状态下,附着在载体颗粒上的微生物与废水中的有机物充分接触,具有更高的相间传质效率。

图1 双室型(a)和单室型(b)AFB-MFC装置示意图Fig.1 Schematic diagrams of double chamber(a) and single chamber(b) AFB-MFC device

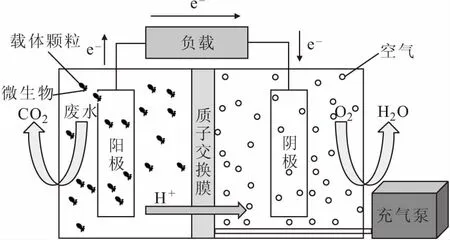

双室型AFB-MFC工作原理如图2所示。

图2 双室型AFB-MFC工作原理Fig.2 Working principle of double chamber AFB-MFC

双室型AFB-MFC阳极室处于厌氧环境中,微生物以废水中有机物为底物,通过呼吸作用氧化有机物,同时产生电子和质子。电子传递到阳极的方式有生物膜直接传递、纳米导线(菌毛)直接传递和中介体间接传递,传递至阳极的电子经外电路到达阴极[8]。质子穿过质子交换膜到达阴极。阴极室处于需氧环境中,电子受体(通常为氧气)接受电子和质子发生还原反应。整个过程反应最终产物为CO2和H2O,无二次污染物产生。

以葡萄糖(C6H12O6)为底物时,AFB-MFC中生物电化学反应如下:

阳极反应:C6H12O6+6H2O→6CO2+24H++24e-

阴极反应:6O2+24H++24e-→12H2O

总反应:C6H12O6+6O2→6H2O +6CO2

2 AFB-MFC的优缺点

AFB-MFC的主要优点:(1)载体颗粒在流化床内呈流化状态,液固间相对速度加快,微生物与废水的接触面积大,液膜扩散阻力小,传质效果好,电子传递速率快,加快了阳极室内的反应速率和有机物的降解速率。(2)载体颗粒比表面积较大,单位容积内附着的微生物丰度大大提高。(3)流化床反应器具有较大的高径比和容积负荷,占地面积小,布置灵活方便,利于实现分布式工业化应用。(4)废水与载体颗粒混合迅速且均匀,克服了堵塞、沟流、混合困难等问题,提升了变负荷能力。(5)废水处理浓度范围广,可以处理高浓度有机废水,对缺乏氮磷的工业废水处理效果也较好[9]。(6)流体的剪切作用加快了微生物生物膜的更新换代,提高了微生物的活性[10]。

虽然AFB-MFC具有上述众多优点,但随着研究的不断深入,其不足也逐渐显露,如:(1)处理不同废水,微生物菌种的驯化方式、最适温度及pH值等操作条件不同,需进行广泛的研究和探索。(2)常见的电极材料和催化剂价格较贵,阴极催化剂易发生团聚现象,降低了催化剂性能[11],导致电能输出功率和库仑效率降低。(3)电池内阻较大[12]是导致AFB-MFC产电效率较低的主要原因之一,而内阻主要由质子交换膜阻力和电子传递阻力组成。质子交换膜阻力不仅降低了电池性能,其高昂的成本还限制了AFB-MFC大规模工业化应用。同时对电子传递机理研究不透彻同样导致了电池内阻较大。

3 影响AFB-MFC产电性能的因素

3.1 阳极室操作条件

阳极室的操作条件对微生物的生长代谢至关重要,其中温度和pH值都直接影响微生物的活性,进而影响质子、电子的生成和转移,对AFB-MFC的整体性能有着重要作用。

3.1.1 温度

温度降低会减弱生物酶活性,延缓生物膜的形成,同时还会影响衬底电导率、电荷转移速率、扩散系数、活化能等特征量[13];而温度过高会直接导致微生物死亡。因此,最适温度是提高MFC产电性能的关键[14]。谢磊磊等[15]用葡萄糖配制模拟废水,接种来自废水处理厂的混合菌种,研究了不同温度对MFC产电性能的影响。发现当阳极室温度为35 ℃时,MFC电化学性能最佳,输出电压为0.326 V,最大功率密度为846.87 mW·m-3,COD去除率为46.11%。Song等[16]用丙烯酸等混合物配制模拟废水,接种来自废水处理厂的再循环活性污泥,研究了阳极室温度分别为25 ℃、35 ℃及45 ℃下MFC的产电性能。发现当阳极室温度为25 ℃时,最大功率密度为54 mW·m-2,电流密度为348 mA·m-2,较35 ℃和45 ℃时的产电性能显著提高。因此,对于不同的微生物和底物,需选取不同的最适温度。

3.1.2 pH值

微生物菌群对pH值的变化具有很强的敏感性。当阳极室处于过酸或过碱的环境中时,微生物生长缓慢,但当pH值重新回到中性或微酸、微碱时,微生物会重新长出新的活性生物膜[17]。Lgboamalu等[18]在双室型MFC中,使用葡萄糖作为底物,采用来自废水处理厂的污泥作为接种物,研究了阳极室pH值为6~9时对微生物生长代谢的影响。发现在阳极室pH值为7时,微生物生长速率最快。李莉等[19]以乙酸盐为底物,接种来自废水处理厂的混合菌种,研究了不同阳极室pH值对MFC产电性能的影响。发现当pH值为7时,MFC产电性能最佳,COD去除率为49.56%,最大功率密度为24.5 mW·m-2,内阻为154.1 Ω,微生物活性最高;当pH值大于9或小于6时,酶活性受到抑制,微生物新陈代谢较慢,输出电压降低。

3.2 外阻

外阻的大小会影响电极的极化作用。当外阻较小时,极化作用明显,输出功率主要由微生物代谢反应以及电子传递速率决定[20],阳极电势随着外阻增大而下降,内耗较大;当外阻较大时,外阻是电子向阴极传输的主要阻碍[21],阳极电势随外阻增大而先下降后迅速上升,内耗较小。可以通过极化功率曲线、扰动观测(P/O)算法等方法确定最佳外阻[22],以提高AFB-MFC的产电性能。Zhang等[23]在外阻较小(10 Ω)的条件下启动MFC,发现此时容易形成致密的生物膜,拥有较大的能量释放速率和输出功率、较高的微生物活性。Cai等[24]通过皮尔逊分析发现,COD去除率和产电量都与外阻存在着密切联系,当外阻与内阻接近时产电效率最高。

3.3 电极

电极在AFB-MFC系统中扮演着重要角色,直接影响着电子传递、电化学效率和微生物附着[14],要求具有导电性良好、化学性质稳定、机械强度高、比表面积大、价格便宜等特性[25]。此外,较大的电极比表面积可以促进微生物与电极之间的相互作用,加快电极与基质之间的离子交换,提高电化学反应效率[26]。

3.3.1 电极材料

目前,对电极修饰处理主要采用表面处理、导电聚合物及其复合物修饰和纳米修饰等方法。表面处理主要用酸、碱或无机盐等物质处理材料表面,处理后的电极比表面积增大、阻抗降低、亲水性提高等[27]。导电聚合物及其复合物修饰主要利用导电聚合物良好的导电性和生物相容性,修饰后提高了电极表面活性和电子转移速率。纳米修饰主要利用纳米材料丰富的孔状结构、优异的导电性及生物相容性[28],为氧化还原反应提供更多的反应位点。

表面处理:Yoshida 等[29]把石墨毡浸泡在硫酸或硝酸溶液中,并通过电化学氧化法制备氧化石墨毡阳极,稳定后最大功率密度为 560 mW·m-2,通过这种方法可以降低电子转移阻力以及增加阳极的电容,并且不会对阳极的微生物生长产生不利影响。

导电聚合物及其复合物修饰:贾云等[30]在石墨表面合成了一种聚吡咯/碳纳米管(PPy/CNT)复合膜对阳极进行改性。应用复合膜修饰后,最大功率密度为150.54 mW·m-2,开路电压为793.3 mV, COD去除率为94.51%,相较于未修饰的阳极,分别提高了74.8%、25.71%和24.04%。赵婷等[31]以碳布(CC)为基底材料,分别用还原氧化石墨烯修饰(rGO-CC)、聚苯胺修饰(PANI-CC)以及两者复合物修饰(rGO/PANI-CC)碳布阴极,研究了改性后的阴极对MFC产电性能的影响。发现用rGO-CC、PANI-CC和rGO/PANI-CC修饰阴极时,MFC的产电能力分别提高了82%、24%和41%,主要是由于改性后的碳布比表面积增大导致的。Niu等[32]以异丙醇为液相,大孔吸附树脂为生物载体,研究了异丙醇在大孔吸附树脂中的扩散特性。发现,随着异丙醇质量的增加,异丙醇在大孔吸附树脂中的扩散率先增大后减小,最大功率密度为(135.73±0.17) mW· m-2,COD去除率为(68.21±0.24)%。

纳米修饰:Geetanjali等[33]使用双金属氧化物(NiWO4)和还原氧化石墨烯(rGO)制备纳米复合材料(NiWO4-rGO,NWG)修饰阳极。发现,使用纳米复合材料修饰后,输出功率为1 458 mW·m-2,是普通碳布的6.9倍。同时证实了NWG和rGO的引入增强了产电菌的黏附力和富集。Zhang等[34]用碳纳米管修饰碳布、泡沫铜和碳刷等不同阳极材料,研究了不同修饰阳极对产电性能的影响。结果表明,当阳极分别为碳布、泡沫铜和碳刷时,输出电压分别为860 mV、850 mV和870 mV,相比于石墨阳极,多孔碳布和碳刷具有更大的比表面积和更高的输出电压。Fatemeh等[35]研究了LaMnO3钙钛矿型氧化物纳米颗粒和镍氧化物/碳纳米管/聚苯胺(NCP)纳米复合材料修饰电极时的产电性能。发现,与裸碳布阴极相比,LaMnO3/碳布阴极的电流密度是其1.68倍;与裸碳布阳极相比,NCP纳米复合材料/碳布阳极的输出功率密度提高了11倍。

3.3.2 表面积

Masoudi等[36]使用6个阳极电极和8个空气阴极增大电极的表面积,分析了电极表面积与产电效率之间的关系。发现阴极表面积增加8倍时,功率密度增大了2倍,最大功率密度为1 597 mW·m-3,显著提高了产电性能。徐艳昭等[37]研究了阳极与阴极面积比对AFB-MFC产电性能的影响。发现面积比为4.00∶2.25时,产电性能最优,输出电压为160 mV,最大功率密度为96.4 mW·m-3,COD去除率为18.5%(较低),氨氮去除率为73.9%。宫本月等[38]考察了阳极表面积对MFC产电性能的影响。发现当阳极表面积扩大1倍时,产电量增大了30%。

3.4 驯化方式

不同的驯化方式对MFC的产电性能及COD去除率的影响很大。目前常见的驯化方式有直接驯化、梯度驯化[39]。直接驯化时,启动时间较长,原因可能是高浓度废水直接冲刷,抑制了微生物活性[40]。梯度驯化时,废水浓度梯度增加,微生物对废水中的有毒物质逐步适应,能较快适应有毒物质的微生物丰度增加,最大功率密度和COD去除率有较大的提升。李明等[39]考察了直接驯化、梯度驯化和富集培养等3种驯化方式对MFC产电性能及废水处理效果的影响。发现梯度驯化时,产电性能和废水处理效果最好,最大功率密度为10.95 mW·m-2,相比于直接驯化和富集培养分别提高了212.0%和89.4%;COD去除率为86.28%,而直接驯化和富集培养分别为73.20%和80.01%。

3.5 内阻

目前,制约AFB-MFC商业化生产的一个主要因素就是内阻较大。内阻主要表现为电子从产电菌到达阳极表面的阻力、电子传递至阴极阻力以及质子交换膜阻力[41]。孔维芳等[42]研究了在不同的电子介体的种类和浓度下产电菌与阳极表面的阻力,考察了内阻对AFB-MFC产电性能的影响。发现以中性红作为电子介体时,电池内阻减小了40%,COD去除率达到91%,废水处理效果较好。Kim等[43]在生物电子平台(BEPs)基础上,讨论了电化学活性细菌在纳米、微观和宏观BEPs平台上生物膜的形成和电子传输的影响因素,研究了不同条件下电子传递机制,为减小MFC的内阻提供理论支持。连静等[44]研究了不同的电极距离(4.50 cm、7.75 cm、13.00 cm)对MFC产电性能的影响。结果显示,在电极距离为4.50 cm时,输出电压为0.47~0.52 V;在电极距离为7.75 cm和13.00 cm时,输出电压均较低。发现电极距离较短时,质子和电子迁移的距离较短,内阻较小,产电性能较好。质子交换膜穿透性对产电效率影响很大,取消质子交换膜时产电效率为有膜的5倍[45]。Sevda等[46]比较了Zirfon膜和Fumasep膜的产电性能。结果显示,Zirfon膜的最大功率密度为424.50 mW·m-2,内阻为1.72 Ω·cm-2;Fumasep膜的最大功率密度为38.03 mW·m-2,内阻为10.92 Ω·cm-2。发现Zirfon膜具有更大的功率密度和更小的内阻。

3.6 基质流速

当基质流速较慢时,载体颗粒基本保持不动,为固定床;加快基质流速,载体颗粒被基质带动而充满整个床层,为流化床。固定床下,随着基质流速加快,最大功率密度逐渐增大,内阻逐渐减小。固定床下的内阻较大,可能是由于微生物与阳极间的电子传递阻力造成的。流化床下,随着基质流速加快,最大功率密度进一步增大,增大到一定程度后增势变缓;内阻进一步减小,减小到一定程度后减势也变缓。最大功率密度增大是由于载体颗粒与废水混合更均匀,生物膜的生长与脱落达到动态平衡,生化反应速率加快,产电效率提高。内阻减小较大,是由于颗粒间的碰撞频率增大,间接延长了颗粒间的接触时间[11];同时,避免了沟流、短路等现象,减小了传质阻力。赵书菊等[47]采用间歇运行方式,考察了不同基质流速对AFB-MFC产电性能的影响。发现在固定床条件下,初始电压为200 mV,开路电压为700~900 mV,最大输出功率密度为120 mW·m-3;在流化床条件下,最大输出功率密度增大至220 mW·m-3,增加了83.3%,COD去除率(91%)较固定床(87%)高,显著提高了产电性能。Lay等[48]以木糖为基质构建一种双室上流式MFC,分别研究了不同循环速率[1.2、2.4、4.8、7.2,RV(反应器容积)·h-1]对传质和产电性能的影响。发现当循环速率为4.8 RV·h-1时,功率密度为(356±24) mW·m-2,库仑效率为(21.3±1.0)%,水力停留时间较短,产电性能最佳。

4 展望

目前,AFB-MFC作为一种新型的结合工艺,虽然其应用尚处于实验室阶段,未大规模应用于工业生产,但其作为一种只需要消耗很少能量的COD去除技术[49],必将得到广泛应用。Liu等[50]开发了一个实验室规模的AFB-MFC系统,能有效去除污染物,证实该系统具有大规模应用的潜力。未来AFB-MFC在废水处理、生物传感器、分布式电源、生物制氢、海水淡化等方面具有广阔的前景和巨大的潜力。

废水处理:AFB-MFC利用微生物氧化废水中的有机物,可以有效去除废水中的有机物并回收低品位能源,是当前研究的一个热点方向,也是最有发展前景的一个应用方向。

生物传感器:根据带电离子的产出量与电子供体的量之间存在一定关系的原理,可以用AFB-MFC来测定底物含量、自然水域水质、废水处理达标情况等,常见仪器有:BOD传感器。

分布式电源:由于AFB-MFC具有底物来源广泛、易于获得、方便储存、便于使用等优势,在一些偏远、不便架设电缆的乡村,可利用AFB-MFC实现产电自给自足。同时还可将AFB-MFC制成一种微型电池,为一些长期自动化的用电设备供电或作为备用电源,如为环境监测设备、路灯等供电。

生物制氢:生物制氢把阴极质子作为电子受体,对阴极施加一定的额外电压,使转移至阴极的电子和质子相结合,最后产生氢气。具有用电量较小、产气纯度高、产量大、装置结构简单等诸多优势,较之于水解制氢更具发展潜力。

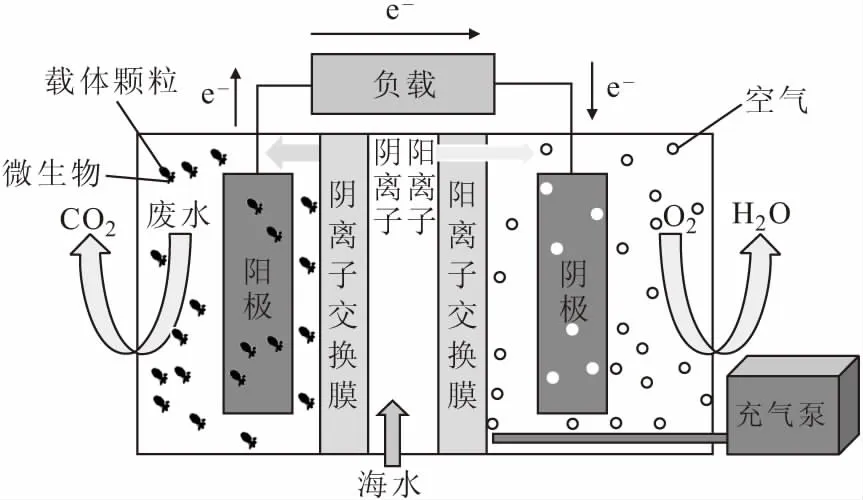

海水淡化:AFB-MFC三室布置进行海水淡化(图3)[51],阳离子交换膜(CEM)与阴极室隔开,阴离子交换膜(AEM)与阳极室隔开[52],海水从中间室进入,阳离子和阴离子分别通过CEM和AEM进入阴极室和阳极室[53],中间室的海水得以淡化。通过AFB-MFC进行海水淡化,具有低能耗、可持续、无污染等诸多优点,为海水淡化最具潜力的发展方向。

图3 AFB-MFC海水淡化原理Fig.3 Principle of seawater desalination by AFB-MFC

目前,AFB-MFC面临的主要问题有电压损失和内阻较大、电极成本高、长期运行稳定性有待检验等,这些都限制了其商业化大规模应用。今后的研究方向可从以下几个方向着手:

(1)产电机理。在AFB-MFC中,微生物通过呼吸作用产生电子以及电子传递至电极机理、电化学作用对微生物生物膜形成的影响、微生物降解废水中有机物的机理以及降解过程中元素的转移机理等仍然不太清楚,这些都需要进一步研究与探索。

(2)电极材料。现有的铂电极虽然导电性能良好,但其昂贵的价格严重限制了AFB-MFC商业化,使用改性的廉价电极材料可以大大加快AFB-MFC的工业化进程。因此,寻找具有导电性好、稳定性强、生物相容性良好、使用周期长、价格便宜的新电极材料成为其能否大规模工业化推广的关键点。

(3)微生物菌种。筛选并培育可产生氧化还原介体和膜结合电子传递化合物质的高活性微生物菌种是提高电池产电性能的重要手段,今后的研究重点可致力于发现并培养高活性菌种。

(4)协同机理。流化床反应器与MFC结合,其中流化床反应器构型对微生物的生长、产电性能的影响以及协同机理,需要进行深入研究。

虽然将两种技术结合面临着许多问题,仍需进行大量的实验研究,但并不会影响其在废水治理及发电方面的巨大潜力。相信随着生物技术的不断发展,流化床反应器构型不断改进,AFB-MFC在不久的将来必将实现规模化生产,以解决水污染治理这一全球性问题。