激光选区烧结金刚石/碳化硅复合材料性能研究

唐弋昊,周佳骏*,邹 阳,李晨辉

(1.中国科学院光电技术研究所,四川 成都 610209;2.中国科学院大学,北京 100049; 3.华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

金刚石是自然界已知物质中硬度最大(莫氏硬度10,表面洛氏硬度接近100)和热导率最高(2 200 W·m-1·K-1)的材料,具有耐腐蚀、低膨胀、抗辐射等优异性能。通常将金刚石颗粒作为增强相与结合相烧结形成如金刚石/铜或金刚石/铝等金属基复合材料,用于制备电子元器件的散热基片[1-3]。但由于金属材料本身热胀冷缩明显,其与金刚石结合得到的复合材料的热膨胀系数较大(一般>5.8 K-1),存在热膨胀系数不匹配导致的热应力过大的问题。而SiC由于热膨胀系数比金属材料小得多,同时拥有低密度、高比刚度和较高的热导率,将二者结合得到的金刚石/碳化硅复合材料兼具超高硬度、超高热导率,同时具有优异的热稳定性、耐磨性能,有望在精密仪器领域作为测量量规、精密轴承、机械密封部件材料,在电子领域作为电子封装材料,在航天领域作为涡轮发动机叶片、航空发动机热端部件、空间反射镜材料等,被认为是新一代最具发展潜力的高性能特种陶瓷复合材料之一[4]。

早期金刚石/碳化硅复合材料的制备多采用化学气相沉积(CVD)法,在SiC基体的表层生长出微米或者纳米级的金刚石颗粒以提高SiC材料表面的硬度、耐磨性能和散热性能等[5-7]。但是CVD法制得的金刚石膜存在易开裂甚至脱落及薄膜性能达不到预期等问题。于是研究人员开始尝试将金刚石颗粒引入材料内,采用高温热压烧结方法制备金刚石与SiC两相分布的复合材料,并对金刚石/碳化硅复合材料的制备工艺、烧结原理、材料性能及微观结构等方面进行了广泛研究[8-9]。随着航空航天领域以及光机电一体化的飞速发展,对高精密设备的要求也逐步提高,逐渐向复杂化、整体化、结构-功能一体化及梯度化方向发展。而传统的高温热压烧结方法在制备复杂形状金刚石/碳化硅复合材料零部件时,存在成本高、难度大和工艺周期长等问题,难以甚至无法制备一些具有特殊复杂结构的金刚石/碳化硅复合材料零部件。

增材制造(additive manufacturing,AM)技术由于其快速制造和自由结构设计的优势成为突破传统制造工艺困境的新方法。目前已形成各大主流增材制造技术及与之相对应的打印材料。陶瓷材料由于受到材料固有特性的约束如熔点高,在高温烧结致密化过程中素坯容易收缩变形,导致陶瓷材料增材制造相较金属、聚合物的研发和应用程度较低。目前,可用于打印陶瓷材料的增材制造技术包括三维打印(3D printing,3DP)技术、光固化成形(stereo lithography apparatus,SLA)技术、熔融沉积成形(fused deposition modeling,FDM)技术和激光选区烧结(selective laser sintering,SLS)技术等[10-14]。3DP技术和FDM技术可以在无磨具条件下快速制备复杂结构的陶瓷制件,但是存在成形素坯尺寸精度低、力学强度低、易坍塌变形等问题。SLA技术[15]和SLS技术以激光为能量源,一定程度上解决了成形精度低的问题。而SLA技术受到本身特性的限制,存在原料成本高、料浆制备复杂、排胶时间长、尺寸收缩大等问题。相比于3DP、SLA和FDM技术,SLS技术采用激光成形粉末床,具有无需支撑、原料制备简单、成形速度快、成形尺寸大、精度高等优势,更适于成形大尺寸复杂结构的陶瓷制品[13]。

作者采用SLS技术结合液相渗硅工艺制备金刚石/碳化硅复合材料,并对粉末原料中金刚石含量(质量分数,下同)对SLS成形素坯和金刚石/碳化硅复合材料宏观物理性能、机械性能、热学性能的影响进行研究,利用电子探针显微分析仪对复合材料的物相分布和硅-碳反应机理进行分析。

1 实验

1.1 原料

中粒径(D50)分别为50.07 μm、10.21 μm、1.065 μm的SiC粉末(SiC>96%,河南四成研磨科技有限公司),D50为41.85 μm的金刚石粉末(郑州金特超硬材料有限公司),D50为13.43 μm的环氧树脂粉E12(广州新稀冶金化工有限公司)。

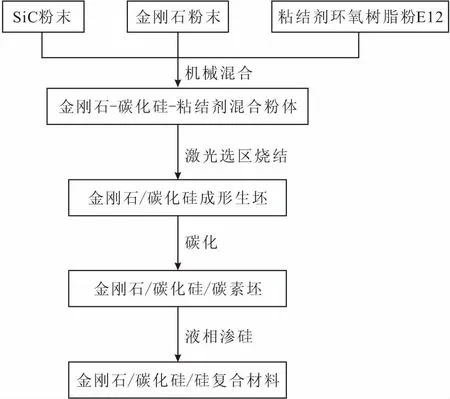

1.2 金刚石/碳化硅复合材料的制备(图1)

图1 金刚石/碳化硅复合材料制备流程Fig.1 Flow chart for preparation of diamond/SiC composites

将SiC粉末、金刚石粉末、环氧树脂粉E12用滚筒机械混合3 h后得到混合粉体原料。采用HK C250型SLS设备(武汉华科三维科技有限公司)对混合粉体进行激光选区烧结,将预热温度设置为30 ℃,激光功率、扫描速度、扫描间距、光斑直径和分层厚度分别设置为10 W、2 000 mm·s-1、0.1 mm、0.2 mm、0.15 mm。以相对较小的激光功率对成形素坯的外部轮廓进行激光扫描来保证SLS成形素坯的尺寸精度。

采用碳化和液相渗硅工艺对成形素坯进行致密化处理。在碳化过程中,将SLS成形素坯放入管式炉中,在1 000 ℃下的氩气气氛中加热180 min,将样品中的环氧树脂热解转化为无定形碳。为了防止预制件在升温过程中坍塌变形,以不高于1.3 ℃·min-1的速率升温至550 ℃,之后快速升温至1 000 ℃,保温120 min。在液相渗硅过程中,先以2 ℃·min-1的速率升温至1 000 ℃,再以1 ℃·min-1的速率升温至1 500 ℃,保温120 min;使用相同的温度设置进行降温,即得到金刚石/碳化硅复合材料。由于金刚石极易在氧气氛围下被氧化,整个致密化过程在真空气氛中进行。碳化和液相渗硅工艺的温度设置方案如图2所示。

图2 碳化和液相渗硅工艺的温度设置Fig.2 Temperature setting during carbonization and liquid silicon infiltration processes

1.2 测试表征方法

在物理性能测试方面,根据阿基米德排水法,测定SLS成形素坯和金刚石/碳化硅复合材料的体积密度和显气孔率。使用ElectroPuls E1000型电子动静态材料试验机(Instron,UK)测定样品的抗弯强度,样品规格为5 mm×10 mm×50 mm,支撑跨距为32 mm,载荷速率为0.5 mm·min-1。使用600MRD型HR-150A洛氏硬度计(Wilson Hardness,America)测定样品的硬度,样品规格为5 mm×10 mm×25 mm,压头上施加载荷为60 kg,每个样品采集10个试验点,取平均值。

在热学性能测试方面,使用DIL402C型热膨胀分析仪(NETZSCH,Germany)测定样品的热膨胀系数。使用STA449F3型激光热导分析仪(NETZSCH,Germany)测定样品的热扩散系数α(m2·s-1),按下式计算样品的热导率λ(W·m-1·K-1):

λ=α·ρ·Cp

式中:ρ为样品的密度,g·cm-3;Cp为样品的比热容,J·g-1·K-1。

使用XRD-6100型X-射线衍射分析仪(日本岛津公司)对金刚石/碳化硅复合材料的物相组成进行分析。测试条件为:使用单色Cuκα辐射波,扫描范围为10°~90°,扫描速率为10°·min-1。使用Simplimet1000型自动镶嵌机、Automet300型自动研磨抛光机(美国标乐公司)对金刚石/碳化硅复合材料的断面和表面进行研磨、抛光、清洗和干燥后,使用EMPA-8050G型电子探针显微分析仪(日本岛津公司)观察金刚石/碳化硅复合材料的微观形貌,分析液相渗硅过程中物相分布和组织结构的形成机理。

2 结果与讨论

2.1 宏观物理性能

聚合物材料SLS成形素坯的尺寸精度主要受以下两个因素的影响:一是松散粉末在激光能量作用下烧结成较为致密化的整体而引起的烧结致密化收缩,以及成形素坯在冷却过程中产生的温致收缩;二是在烧结过程中已烧结区域的热量会通过热传导方式传向周围的松散粉末使温度升高,当其温度达到粉末结块温度之后会在成形素坯表面轮廓粘结非理想烧结层,称之为“次级烧结”现象[16]。不同金刚石含量SLS成形素坯的尺寸偏差见图3。

图3 不同金刚石含量SLS成形素坯的尺寸偏差Fig.3 Dimensional deviations of SLS green body with different diamond contents

从图3可以看出,对于不同金刚石含量的SLS成形素坯,在长度方向上的尺寸偏差均在0.5%以内,在宽度方向上的尺寸偏差均在5%以内,成形精度较高,说明松散粉末因为激光烧结引起的体积收缩程度与次级烧结程度相当。并且金刚石含量对SLS成形素坯成形精度的影响较小,在金刚石含量为40%时,SLS成形素坯尺寸偏差最小,成形精度最高。在厚度方向上存在较大的尺寸偏差,是由于使用激光器对扫描区域进行第一层烧结时激光穿透深度大于粉末层厚而引起的厚度增加的“Z轴盈余”现象导致的[17]。

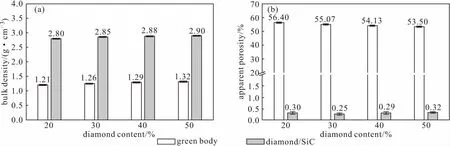

不同金刚石含量SLS成形素坯和金刚石/碳化硅复合材料的体积密度和显气孔率如图4所示。

图4 不同金刚石含量SLS成形素坯和金刚石/碳化硅复合材料的体积密度(a)和显气孔率(b)Fig.4 Bulk density(a) and apparent porosity(b) of SLS green body and diamond/SiC composites with different diamond contents

从图4可以看出,SLS成形素坯的体积密度为1.21~1.32 g·cm-3,显气孔率为53.50%~56.40%。SLS成形素坯的体积密度随着金刚石含量的增加呈小幅度的上升趋势,这是由于,使用的金刚石粉末与SiC粉末具有相近的粒径分布,而SiC颗粒具有更高的球形度,随着金刚石含量的增加,粉末原料的颗粒紧密堆积情况将有所增加;同时金刚石的体积密度(3.5 g·cm-3)略大于SiC的(3.2 g·cm-3)。两方面的共同作用使得金刚石含量更高的SLS成形素坯具有更大的体积密度和更低的显气孔率。金刚石/碳化硅复合材料的最大体积密度为(2.90±0.01) g·cm-3,最大致密度为(99.75±0.05)%。金刚石/碳化硅复合材料的体积密度随着金刚石含量的增加有一定程度的上升,这是因为,金刚石含量的增加可以降低SLS成形素坯的显气孔率,填充剩余孔隙的残余硅含量也会有所降低,最终一定程度上提高了金刚石/碳化硅复合材料的体积密度。

2.2 机械性能

抗弯强度是评价陶瓷材料力学性能的一个重要指标,近年来对如何提高SiC基陶瓷复合材料的力学强度进行了广泛研究[18-19]。不同金刚石含量SLS成形素坯和金刚石/碳化硅复合材料的抗弯性能如图5所示。

图5 不同金刚石含量SLS成形素坯和金刚石/碳化硅复合材料的抗弯强度(a)及弯曲应力-位移曲线(b、c)Fig.5 Flexural strength(a) and flexural stress-displacement curves(b,c) of SLS green body and diamond/SiCcomposites with different diamond contents

从图5a可以看出,随着金刚石含量的增加,SLS成形素坯的抗弯强度相差不大。而经过液相渗硅工艺致密化后,不同金刚石含量的复合材料的抗弯强度存在较大的差异;其中,金刚石含量分别为30%和50%的复合材料的抗弯强度较高,相比于其它金刚石含量样品有40%~65%的提升,且在金刚石含量为30%时,抗弯强度最高,为(231.15±3.27) MPa。已有研究表明,金刚石/碳化硅复合材料中SiC成分对其抗弯强度性能有着重要影响。在本研究中,由于SLS成形素坯含有大量的空隙(约50%),在渗硅处理后仍存留较高含量的硅,复合材料的抗弯强度受过高的残余硅含量限制,因为硅相通常表现出较低的抗弯强度。

从图5b、c可以看出,在曲线上升段,随着位移的增加,弯曲应力平稳缓慢增大;超过最大值后弯曲应力急剧减小,这是陶瓷材料典型的脆性断裂方式。对于SLS成形素坯(图5b),抗弯强度越高的样品,在断裂前的位移越小,表现为越低的韧性;而抗弯强度越低的样品,位移越大,韧性越高。对于复合材料(图5c),变化规律恰恰相反,抗弯强度越低的样品在断裂前的位移越小;而抗弯强度越高的样品位移越大,韧性越强,表现为更优异的力学综合性能。

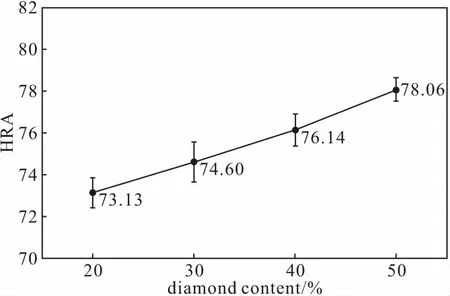

金刚石常作为强化相来增强陶瓷复合材料的表面硬度。通常材料中牢固的界面结合、金刚石含量和粒度的提高以及孔隙率的降低都有利于提高金刚石/碳化硅复合材料的表面硬度,并且提高金刚石含量对材料表面硬度的提升效果明显。不同金刚石含量的金刚石/碳化硅复合材料的表面洛氏硬度HRA如图6所示。

图6 不同金刚石含量的金刚石/碳化硅复合材料的表面洛氏硬度HRAFig.6 Surface Rockwell hardness HRA of diamond/SiC composites with different diamond contents

从图6可以看出,金刚石/碳化硅复合材料的表面洛氏硬度HRA在73.13~78.06之间,且随着金刚石含量的增加,复合材料的表面洛氏硬度HRA明显增大,最大表面洛氏硬度HRA为78.06±0.54。

2.3 热学性能

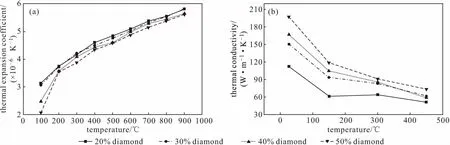

不同金刚石含量的金刚石/碳化硅复合材料的热膨胀系数和热导率如图7所示。

图7 不同金刚石含量的金刚石/碳化硅复合材料的热膨胀系数(a)和热导率(b)Fig.7 Thermal expansion coefficient(a) and thermal conductivity(b) of diamond/SiC composites with different diamond contents

从图7a可以看出,随着温度的升高,金刚石/碳化硅复合材料的热膨胀系数整体呈非线性上升趋势,从2.06×10-6~ 3.14×10-6K-1(100 ℃下)升至5.62×10-6~5.81×10-6K-1(900 ℃下),上升速度随温度的升高有明显的减缓趋势。此变化规律可通过目前对复合材料热膨胀行为的研究来解释。复合材料的热膨胀行为受复合材料中各物相之间的相互应力和物相自身的弹性模量及塑性的影响。在较低的温度范围内,复合材料内部存在着大量残余应力,随着温度的升高,物相间的残余应力加速了复合材料各物相的塑性变化,从而表现为热膨胀系数的迅速上升;继续升高温度,复合材料内部的残余应力急剧降低甚至消退,不再促进复合材料的热膨胀行为,但是各物相的晶格间距随温度的继续升高而增大,晶体振动幅度逐渐增强,使复合材料的体积继续缓慢膨胀,直到晶体振动幅度不再继续增加,复合材料的热膨胀系数逐渐趋于平稳。此外,随着金刚石含量的增加,复合材料的热膨胀系数在各个温度范围内皆呈一定幅度的降低。尤其在温度较低时,金刚石含量对复合材料的热膨胀系数的影响更明显,各样品的热膨胀系数差距较大;在温度逐渐升高后,各样品的热膨胀系数逐渐接近。

从图7b可以看出,整体来说,金刚石/碳化硅复合材料的热导率在常温(25 ℃)下最高,并随着温度的升高逐渐下降。在常温~150 ℃范围内热导率的下降速率最快,150 ℃后,热导率下降速率变缓并在450 ℃时趋于平稳。这是由于,陶瓷材料通常通过晶格振动的方式来传递热量,随着温度的升高,晶格振动幅度加强,声子自由程减小,而材料的导热能力与声子的平均自由程成正比[20]。在温度较低时,温度升高会快速增加晶格的振动幅度,声子平均自由程快速减小,从而体现为材料热导率的快速降低;而随着温度的继续升高,晶格被自身结构和相互作用力所束缚,振动幅度缓慢上升至最高值后停止上升,进而表现为材料热导率的缓慢下降至最后趋于平稳。此外,金刚石含量的增加对复合材料热导率的提升效果十分显著,在常温下,50%金刚石含量的复合材料的热导率最高,为207.21 W·m-1·K-1;当金刚石含量下降到20%后,热导率下降至118.05 W·m-1·K-1。

2.4 物相组成

不同金刚石含量的金刚石/碳化硅复合材料的XRD图谱如图8所示。

图8 不同金刚石含量的金刚石/碳化硅复合材料的XRD图谱Fig.8 XRD patterns of diamond/SiC composites with different diamond contents

从图8可以看出,XRD图谱中有5种物相,分别为:α-SiC、β-SiC、金刚石、Si及SiO2。4组样品在2θ为26.6°处皆出现了非常小的衍射峰,说明样品中含有微量的SiO2。但由于在碳化和烧结工艺中分别严格处于氩气和真空气氛中,样品在烧结过程中没有受到氧气氧化,SiO2组分为后续制样时样品中的部分残余硅因线切割时产生高温与空气中的氧气反应生成的。因此,结合SLS成形与液相渗硅烧结制备的金刚石/碳化硅复合材料包含4种组分,分别为:α-SiC、β-SiC、金刚石及Si。由于其中并无石墨相,初步认为金刚石在1 500 ℃下的真空反应熔渗过程中并未发生石墨化。

在4组样品的XRD图谱中都能检测到硅相,说明经过液相渗硅后熔融硅与碳源反应生成的SiC不足以填充素坯中的全部孔隙,经由残余硅将剩余的孔隙填满并完成致密化,而对于金刚石/碳化硅复合材料而言,材料中的硅相具有很低的力学强度,并且热导率也远不及金刚石,会在一定程度上影响复合材料的力学性能和热学性能。金刚石含量为50%的复合材料在2θ为43.9°处有明显的衍射峰,其对应着金刚石相,而随着样品中金刚石含量的降低,此处的峰值明显降低,并在金刚石含量为20%时,此处的衍射峰几乎完全消失,说明在液相渗硅过程中素坯中的金刚石会被液相硅侵蚀,并且在原料中金刚石含量较低时,3DP成形素坯经过液相渗硅后获得的复合材料中有可能最终并不存在金刚石相。此外,复合材料中还存有两种不同晶型的SiC:α-SiC、β-SiC。其中,α-SiC为粉末原料中的SiC粉末,β-SiC为反应熔渗过程中素坯中的碳源(主要为环氧树脂热解后的玻璃态碳以及金刚石)与硅在低于1 700 ℃的烧结温度下反应生成的。

2.5 微观结构演变

为了探究金刚石/碳化硅复合材料的各物相分布状态,对样品断面进行研磨抛光后使用电子探针显微分析仪对不同金刚石含量的样品断面进行观测,结果如图9所示。

a.20% diamond b.30% diamond c.40% diamond d.50% diamond

从图9可以看出,3种不同颜色深度的区域分别对应3种不同的成分,其中浅色区域为Si,灰色区域为SiC,黑色区域为金刚石。由于SLS成形素坯是进行逐层激光烧结而获得的,烧结层与层之间存在大量孔隙,在使用液相渗硅工艺后,烧结样品层间孔隙会被硅填满,可以通过观察背散射电子照片中的硅相分布状况来确认烧结样品的分层结构。此外,可观察到金刚石都被SiC层包覆,说明金刚石与熔渗的Si在一定程度上发生反应生成了SiC层覆盖在金刚石表面。原料中金刚石含量较低(20%和30%)时,反应烧结所得的金刚石/碳化硅复合材料中主要为SiC和Si相,金刚石相含量非常低。而当原料中金刚石含量较高(40%和50%)时,最终得到的金刚石/碳化硅复合材料中金刚石相的含量大幅度增加,且增幅明显大于原料中的金刚石含量差。可以推断,当SLS成形素坯中的金刚石含量较低时,经过反应熔渗后坯体中的金刚石受到熔融硅的反应程度较为严重,金刚石被大面积侵蚀甚至完全反应;当SLS成形素坯中金刚石含量较高时,熔融硅对金刚石的反应程度较小。

为了探明上述现象发生的机理,对金刚石/碳化硅复合材料微观结构中金刚石颗粒的形态和SiC生长机理进行进一步研究。金刚石含量为30%时,复合材料的高分辨率背散射电子照片如图10所示。

图10 金刚石/碳化硅复合材料的高分辨率背散射电子照片(a)及金刚石-SiC和SiC-Si界面特征(b)Fig.10 Backscattered electron(BSE) images of diamond/SiC composite(a) and interfaces between diamond and SiC,between SiC and Si(b)

从图10 a可以看出,SiC可分为4种类型:①原料中含有的SiC颗粒;②金刚石颗粒与熔融硅完全反应生长的大尺寸SiC颗粒;③金刚石颗粒表面被熔融硅部分反应形成的SiC外层;④金刚石边缘生长的大量纳米尺寸的SiC颗粒。两颗金刚石颗粒被SiC外层包覆,而SiC外层又被周围的Si所包覆,形成了金刚石-SiC和SiC-Si两种界面。可以观测到金刚石的形态是不规整的,界面轮廓存在多处凹槽,同时SiC外层的棱角分明,可以推断出包覆在金刚石周围的SiC外层是熔融硅与金刚石表面部分反应生成的。并且由于Si原子和C原子的扩散作用,新形成的完全包覆的SiC层会阻隔熔融硅,阻止金刚石与Si的进一步反应,进而限制SiC的继续生长。金刚石的部分表面首先被Si所侵蚀在界面上成核了一些SiC晶体,然后这些晶体沿着金刚石表面快速生长并进入熔融硅中,在这些SiC成核与金刚石的晶界处,碳被液体硅溶解并传输到了正在生长的晶体中,进而导致金刚石-SiC界面处凹槽的形成。SiC晶粒的生长是通过硅和碳在晶界上的缓慢的扩散作用来实现的,同时金刚石的高稳定性也会阻止熔融硅的进一步侵蚀,这两个原因共同限制了Si与金刚石的反应速率。所以,Si与金刚石的反应程度受到金刚石周围Si原子浓度影响,当金刚石周围熔融Si浓度过高时,金刚石与Si的反应速率会一定程度地提高,经过较长时间的渗硅过程后,金刚石甚至有可能被完全反应并生长为大尺寸SiC颗粒,这也可以合理地解释当SLS成形素坯中金刚石含量较低时,经过渗硅处理后的复合材料内金刚石含量大幅度降低的现象。

图10b展示了金刚石表面和熔融硅之间反应形成的不规则界面特性,可在金刚石-SiC界面附近观测到大量的纳米尺寸的SiC晶粒。这些SiC晶粒也是通过在金刚石表面生长得到的,在液(熔融硅)-固扩散作用下,这些晶粒在生长的某一阶段失去了与金刚石颗粒的接触并停止继续生长,最终呈现为纳米尺寸的SiC晶粒。

3 结论

采用激光选区烧结(SLS)技术制备了金刚石/碳化硅成形生坯,经碳化处理后在1 500 ℃下对碳化坯体熔融渗硅制备了金刚石/碳化硅复合材料。复合材料的最大体积密度为(2.90±0.01) g·cm-3,最大致密度为(99.75±0.05)%,最高抗弯强度为(231.15±3.27) MPa,最大洛氏硬度HRA为78.06±0.54。通过增加粉末原料中金刚石含量可以有效提高金刚石/碳化硅复合材料的热学性能,在常温下的最低热膨胀系数和最高热导率分别为2.06×10-6K-1和207.21 W·m-1·K-1。

通过对复合材料断面微观形貌的观测,发现金刚石在烧结过程中被周围的熔融硅部分反应生成一层薄SiC外壳包覆在金刚石表面,形成金刚石-SiC和SiC-Si两种交界面,并且由于金刚石本身的高稳定性,通过液-固扩散在金刚石周围生长了许多纳米尺寸的SiC晶粒。另外,通过增加粉末原料中的金刚石含量可以有效降低液相渗硅过程中金刚石被反应的程度。该方法具有快速成形和自由结构设计的优势,经过致密化处理后还可以获得性能优异、几乎完全致密的金刚石/碳化硅复合材料,可以解决传统制备工艺周期长、成本高的问题,为金刚石/碳化硅复合材料的制备提供了新思路。