基于活塞—缸套组件的振动减摩可行性研究

刘星辰,王 铁,尤剑君,胡田天

(1.太原理工大学机械与运载工程学院,山西 太原030024;2.全动机械有限公司,安徽 滁州239500)

1 引言

作为内燃机的关键运动部件之一,活塞-缸套组件的运行状态对内燃机机械效率有着至关重要的影响[1]。研究发现[2],在整个工作循环中,活塞-缸套组件间的摩擦损失占内燃机总机械摩擦损失的40%-50%。因此,活塞-缸套组件的减摩研究一直是内燃机优化设计领域的重要研究方向。

振动减摩的出现为降低活塞-缸套组件间摩擦力提供了一个新的思路。在前人研究中,关于振动影响摩擦的相关实例并不少见。文献[3]进行了金属球滑动试验,研究了摩擦副有效接触面积对减摩效果的影响。试验研究发现,在振动加速度接近并超过重力加速度后,表观动摩擦会迅速下降。文献[4]通过试验研究了超声振动对摩擦系数的影响。研究结果表明,在合理的振幅范围内,摩擦系数会随着振幅的增大而迅速降低。文献[5-6]在以气缸为执行机构的气动系统中开展了超声减摩的试验研究。试验结果表明,与非激励的情况相比,超声振动可以减少大约40%的静摩擦。振动减摩的研究与应用已在越来越多的领域相继展开,但在内燃机缸套方面的研究却相对较少,且鉴于活塞-缸套组件减摩的重要程度与可观收益,故十分有必要进行相关的振动减摩研究。

基于振动减摩机理,在引入缸套振动变形因素的影响下,建立活塞-缸套组件间润滑模型,通过仿真分析缸套振动减摩的可行性;在摩擦测量试验机的缸套表面引入高频激振,通过台架试验研究内燃机缸套振动减摩现象,分析振动参数与减摩效果间的内在联系,进一步验证振动减摩在实机运行工况下的应用可行性。

2 机理分析

依据现有振动减摩理论研究[7-10],分析振动减摩在活塞-缸套组件方面的应用机理,具体如下所示:

(1)施加激振后,活塞-缸套组件表面产生的振动变形会减小微凸体间有效接触面积,导致微凸体摩擦力减小。

(2)摩擦副表面振动变形会使得最小油膜厚度幅值降低,导致粘滞剪切应力下降,粘滞摩擦力减小。

(3)油膜在激振的作用下会产生空化现象,空化气泡的形成和消失会破坏油膜连续性,使得近壁面处油膜剪切应力减小,最终导致粘滞摩擦力减小。

3 活塞-缸套润滑模型改进

为了将缸套振动引起的变形引入到活塞-缸套润滑模型中,需要对现有二维润滑模型加以改进,用以研究缸套振动变形对活塞-缸套间油膜厚度和油液剪切应力的影响。

3.1 获取振动变形

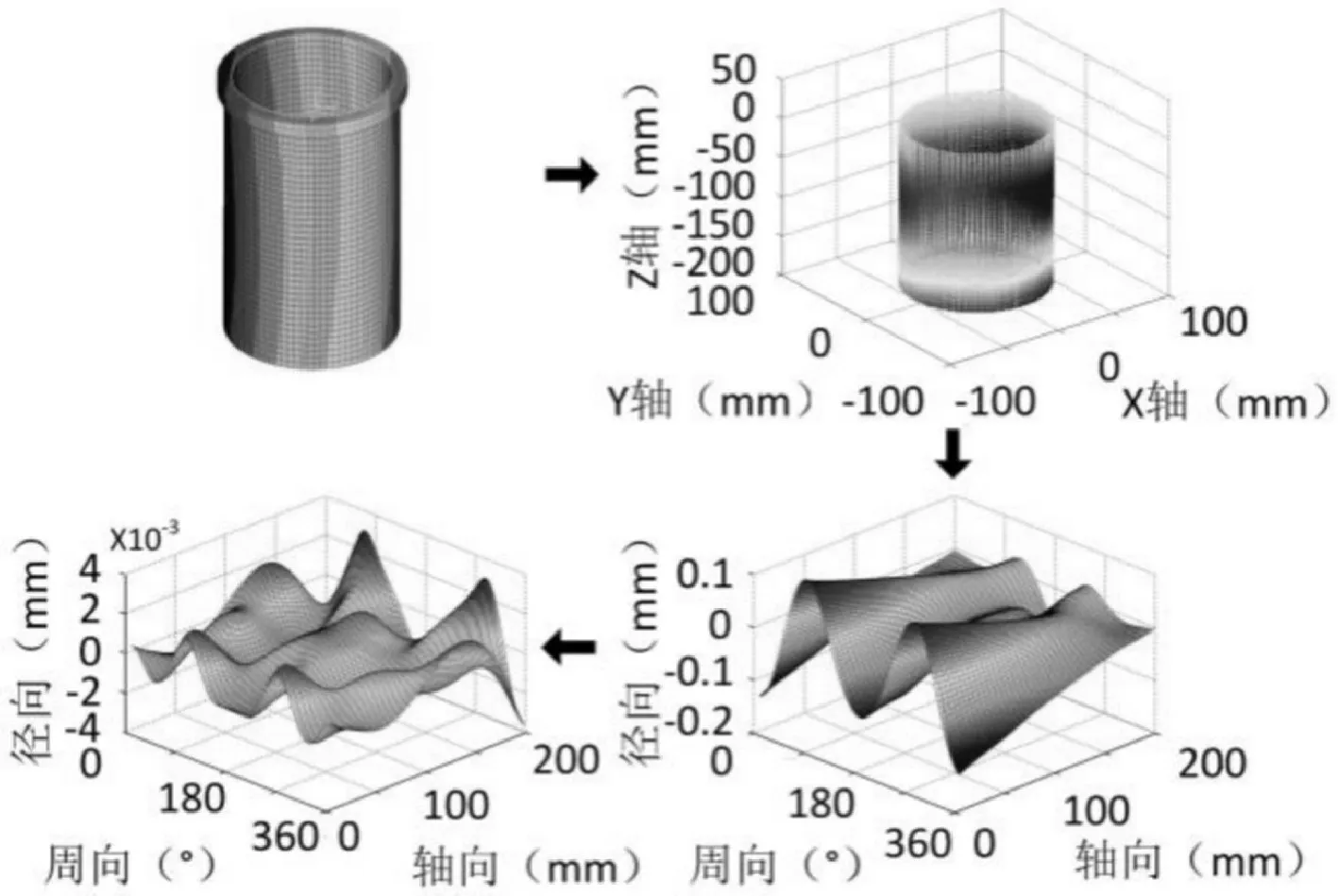

在建立引入振动变形的改进仿真模型之前,需先得到缸套表面的振动变形,再将其引入到原始润滑模型中进行耦合处理。具体过程,如图1所示。

图1 获取和转换表面振动变形的过程Fig.1 The Process of Acquiring and Transformating Surface Vibration Deformation

先通过Ansys workbench建模并仿真活塞敲击引起的缸套表面振动变形,而后将计算结果导入到HyperView中,通过节点集格式将其中的振动变形文件导出到Matlab中运行计算。缸套表面产生的振动变形会使得活塞-缸套摩擦副间油膜厚度发生变化,可将变形数据整体导入到二维油膜厚度公式当中,利用Matlab有效建立改进后的仿真模型。

3.2 引入振动变形后剪切应力的变化情况

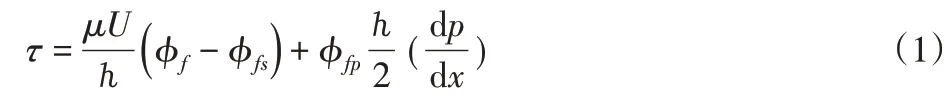

活塞-缸套摩擦副表面形貌对剪切应力的作用效果可用应力因子[11]来有效体现。平均剪切应力τ的关系式,如式(1)所示。

式中:μ—润滑剂动力粘度,Pa.s;U—活塞运动速度,m/s;h—名义油膜厚度,μm;φf—几何因子;φfs—剪切应力因子;φfp—压力应力因子;p—平均油膜压力,Pa。

在引入振动变形后,摩擦副表面微凸体形貌不再呈现经典假设中的高斯分布,不再适用文献[11]提出的应力因子拟合公式,导致τ的计算结果发生改变。为此,有必要重新求解变形部位的局部应力因子。

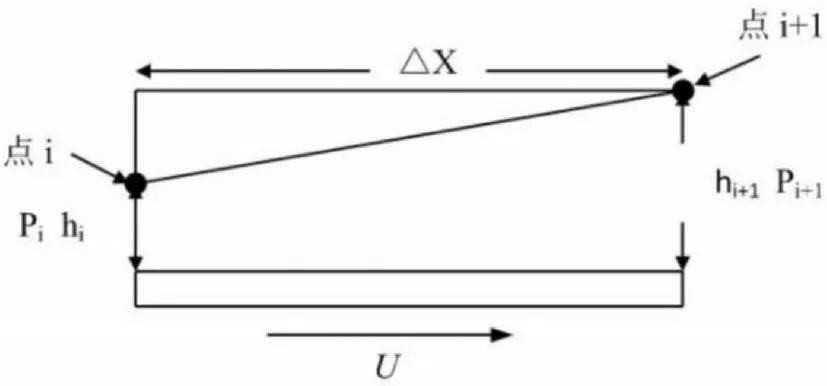

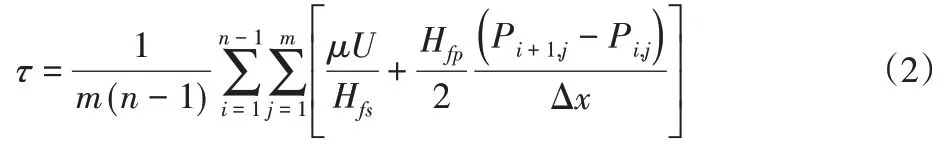

先对缸套表面变形部位进行求解网格的选取与处理,其中轴线和圆周方向的网格个数为50和90,后通过线性插值方法进行求解具体过程,如图2所示。

图2 利用线性插值求解应力因子系数Fig.2 Solving Stress Factor Coefficient by Linear Interpolation

根据文献[12],对式(1)中的应力因子进行离散化处理以及等式代换可得τ的离散表达式:

将变化后的应力因子导入到原始润滑模型中即可求出振动变形引起的剪切应力变化。依据公式(3),可计算出变化后的粘滞摩擦力。

3.3 引入振动变形后油膜厚度的变化情况

引入缸套接触表面的振动变形后,活塞-缸套组件间油膜厚度会发生相应的变化,采用预定义边界条件的方法求解变形因素可以避免变形引入对模型精度的影响,并仍可采用原始求解算法进行计算。改进前、后润滑油膜厚度ℎT()x的关系图,如图3所示。

图3 引入缸套振动变形前后润滑油膜的厚度Fig.3 The Thickness of the Lubricating Oil Film with and without Introducing the Vibration Deformation of Cylinder Liner

图3分别给出了模型改进前、后组件间的一维润滑油膜厚度。改进后的二维润滑模型油膜厚度,如式(4)所示。

式中:ℎmin(t)—轴向最小油膜厚度,μm;ℎx(x)—引入缸套径向变形后油膜厚度在轴向x方向上的变化量,μm;ℎy(y)—引入缸套椭圆变形后油膜厚度在圆周y方向上的变化量,μm;Δ1—活塞环表面粗糙度,μm;Δ2—缸套表面粗糙度高度,μm;Δx—缸套轴向x方向上的振动变形振幅,μm;Δy—缸套圆周y方向上的振动变形振幅,μm。

基于改进前、后的油膜厚度公式与应力因子分别构建润滑模型,仿真分析缸套振动变形对活塞-缸套组件间摩擦润滑情况的影响。

3.4 仿真结果及理论分析

通过引入缸套表面振动变形,建立活塞-缸套的改进润滑模型,得到仿真结果,如图4~图5所示。

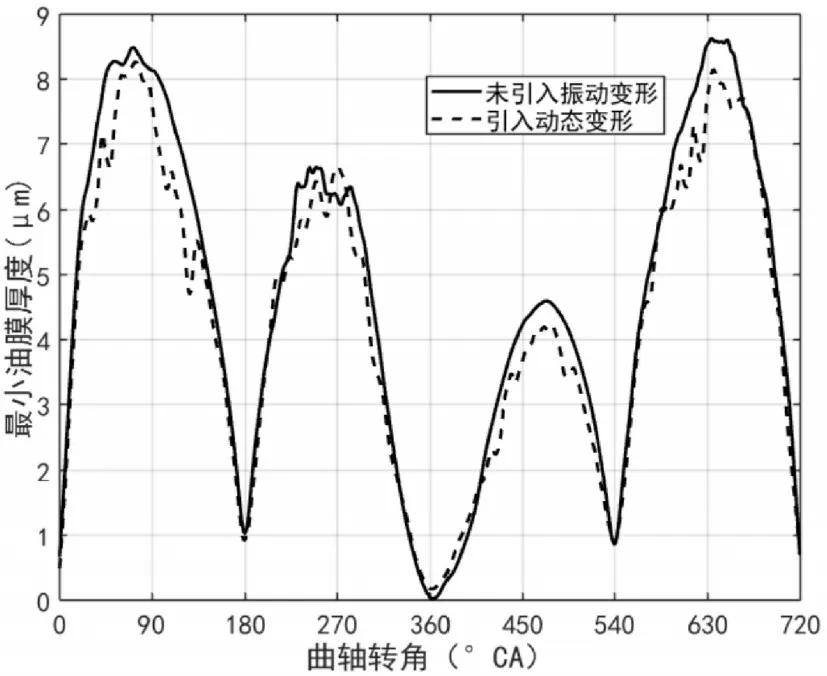

图4 引入振动变形前、后最小油膜厚度的变化曲线Fig.4 The Variation Curve of Minimum Oil Film Thickness with and without Introducing the Vibration Deformation.

图5 引入振动变形前、后总摩擦力的变化曲线Fig.5 The Variation Curve of Total Friction Forces with and without Introducing the Vibration Deformation

由图4可知,在引入缸套表面振动变形后,活塞行程中部的最小油膜厚度幅值呈现出下降趋势。分析认为,引入的振动变形会直接影响组件间油液的运动,导致油膜承载力减小,油膜厚度幅值降低。

由图5可见,在引入缸套表面振动变形后,仿真计算得出的总摩擦力幅值呈现出较大幅度的下降趋势。分析认为,引入振动变形会使最小油膜厚度减小,应力因子φfs数值增加,导致粘滞剪切应力减小,最终使得粘滞摩擦力减小。

综上,振动变形的引入会使得活塞-缸套组件间最小油膜厚度和摩擦力减小。这从仿真角度初步验证了缸套振动减摩的可行性。为了进一步验证振动减摩在实机运行工况下的应用可行性,可将附加振动施加到缸套组件表面,通过摩擦测量台架试验,研究振动参数与减摩效果间的内在联系。

4 台架试验设计

4.1 试验台架设计

以前人研究中的浮动缸套法[13-15]为主线,在全动机械有限公司生产的QCH1125型柴油机的基础上进行相应的改进,得到活塞-缸套组件摩擦测量试验机。将摩擦测量试验机、倒拖电机、变频器、测功机等相连,组成倒拖试验系统,实现不同转速下的倒拖。将铜座适配器、超声波发生器和换能器相连,组成激振施加系统,用来向缸套施加不同参数的激振。将摩擦力传感器、数据采集仪和电脑终端相连,组成数据处理系统,用来采集和存储数据。柴油机的主要技术参数如表1所示。其中,换能器通过铜座适配器安装在缸套外表面,位置在上下两个摩擦摩擦力传感器之间的空隙处具体,如图6所示。

表1 柴油机的主要技术参数Tab.1 The Main Technical Parameters of Diesel Engine

图6 换能器的安装Fig.6 The Installation of Transducer

试验采用CN4025型换能器,通过SHZN-CSB型超声波发生器调控其激振参数,向摩擦测量试验机的缸套表面施加激振。活塞-缸套组件间的摩擦力采用型号为GL727的摩擦力传感器测得。摩擦力传感器的信号通过型号为YMC9232的数据采集仪采集。搭建完成的试验台架,如图7所示。

图7 摩擦测量试验台架Fig.7 The Friction Measurement Test Bench

4.2 试验方案

利用变频器调节倒拖电机的运转速度,拖动摩擦测量试验机在不同转速下运行,在缸套外壁上安装并调试换能器,通过超声波发生器调控换能器激振参数,向缸套表面输出不同频率和功率的激振,测量采集活塞与缸套间的动态摩擦力。

试验方案如下:

(1)选用三种不同额定频率的换能器,分别为28kHz、33kHz、40kHz。将其中额定频率为28kHz的换能器安装到缸套外壁,实现超声激振的输入。

(2)将摩擦测量试验机倒拖至三种不同转速,分别为600r/min、800r/min、1000r/min。

(3)利用超声波发生器调控换能器激振参数,向缸套表面施加不同功率的激振,分别为0W、25W、50W。采集并分析各工况下活塞-缸套组件间摩擦力的变化情况。

(4)选择其他额定频率的换能器重复进行(2)-(3)。

具体试验工况,如表2所示。

表2 台架试验的工况Tab.2 The Working Conditions of Bench Test

5 试验结果与讨论

台架试验完成后,对不同工况下的试验数据进行处理,并深入分析其产生原因。

图8显示了引入超声激振前、后活塞-缸套组件间摩擦力的变化情况。在施加超声激振前、后的摩擦力最大值均出现在上止点处,为180.8N和135.7N。由此可见,向缸套表面施加超声激振能够显著降低活塞-缸套组件间摩擦力,这从一定程度上验证了仿真的准确性。

图8 引入超声激振前、后活塞-缸套组件间摩擦力变化曲线Fig.8 The Friction Curve of Piston-Cylinder Liner Assembly with and without Introducing Ultrasonic Vibration

将所测得的全部试验数据进行整合和筛检,绘制摩擦力折线图具体,如图9所示。

图9 不同试验工况下的摩擦力数据Fig.9 The Friction Value under Different Test Conditions

根据图9可得,与无超声激振状态相比,施加不同功率的激振均会使得活塞-缸套组件间摩擦力产生不同幅值的增减。在相同激振功率下,不同激振频率与不同转速工况下的减摩幅值也各不相同,其中功率为50W的激振工况下摩擦力的降幅,如表3所示。

表3 50W激振下的摩擦力降幅Tab.3 The Reduction of Friction under 50W Excitation

由表3可知,在转速为600r/min和800r/min的情况下,摩擦力降幅随着激振频率的增加而逐步增大。但在转速为1000r/min时,摩擦力降幅却随着激振频率的增加而逐步减小,且激振频率为40kHz时出现摩擦力增大的现象,如图9(c)所示。

分析认为,当倒拖转速较低时,较小的活塞敲击力只能激发出缸套低阶模态振动。相较于低频振动,高频超声激振产生的局部振动变形更接近于摩擦副表面粗糙度量级,导致微凸体间有效接触面积减小,最小油膜厚度减小,最终使得微凸体摩擦力与粘滞摩擦力降低。因此在低转速时,摩擦力降幅会随着激振频率的增加而逐步增大。

在高转速工况下,较大的活塞敲击力激发出更高阶次的缸套模态振动,高频激振不再对缸套表面振动变形起决定性作用,高频激振产生的接近于粗糙度量级振动变形的比例相对缩减,因振动变形引起的减摩幅值大幅下降。且高转速工况下活塞-缸套组件润滑条件优于低转速工况,混合润滑状态维持的角域区间较广。相较于低频激振,高频激振导致的空化现象会大幅破坏混合润滑油膜,扩增边界润滑在工作循环中的占比,大幅加剧微凸体摩擦,抵消由振动变形引起的摩擦降低,从而使得高频激振的减摩效果削弱,甚至出现总摩擦力增大的现象。因此在高转速时,摩擦力降幅会随着激振频率的增加而逐步减小。

由此可知,只有在激振参数适宜的情形下,超声激振才能有效降低活塞-缸套组件间摩擦力。据此,振动减摩在内燃机实机运行工况下的应用可行性得到了验证。

6 结论

基于对仿真结果与试验数据的分析,得出以下结论:

(1)施加参数合理的超声激振能够有效降低活塞-缸套组件间摩擦力。

(2)在低转速工况时,高频激振的减摩效果优于低频激振,高转速工况下则相反。缸套振动参数与减摩幅值间的非线性相关性需进行更深入的研究分析。