藜麦鸡肉丸的加工工艺

李安华 周民生 曹新江 安阳工学院生物与食品工程学院 河南安阳 455000

肉丸质地均匀、鲜嫩可口、食用方便、营养价值高,备受人们喜爱[1~3]。传统肉丸多以猪肉和淀粉为主料,而猪肉含有较多脂肪,不能满足健康饮食的消费需求[3]。鸡胸肉蛋白含量高、脂肪低、低热量、低胆固醇、容易吸收、有增强免疫力的作用[4],适合用于制作具有减脂增肌功能的肉丸。

藜麦氨基酸含量丰富且组成均衡,尤其是甲硫氨酸和赖氨酸含量,可以为缺乏人群所有必需氨基酸的植物,因而可以认为藜麦可以作为优质的蛋白质来源[5~7]。同时藜麦富含多酚类、黄酮类、皂苷等活性成分,被公认为“全营养食品”[8]。藜麦粉稳定性高、凝胶点低并且具有很好的耐低温性能,并且被大众认为是一种理想的增稠剂;此外藜麦还具有类似脂肪一样的质构特性,具有更强的饱腹感,因此被应用于许多食品领域中[7~9]。藜麦与鸡胸肉的结合将改善传统鸡肉丸的风味,赋予藜麦的清甜气味,同时拓宽藜麦加工与鸡肉制品的新途径。

本试验以鸡胸肉为主要原料,添加适量的藜麦粉和配料制作一款新型肉丸。依据感官评价、质构分析和蒸煮损失率,分析各因素对藜麦鸡肉丸品质的影响,为藜麦鸡肉丸工业化生产提供理论支撑。

1 材料与方法

1.1 材料与设备

冷冻鸡胸肉(白羽鸡胸肉),安阳丹尼斯超市;

白色藜麦粉,河南省邸薏佳科技发展有限公司;

金龙鱼调和油、盐、生姜粉、味精、葱均购自安阳市华联超市。

低温冰箱BC/BD-429HEK,青岛海尔股份有限公司;

电子称YP601N,上海舜宇恒平科学仪器有限公司;

绞肉机JR05-300,苏泊尔集团有限公司;

恒温水浴锅HWS-26,上海力辰邦西仪器科技有限公司;

质构仪TA-XT2i,英国Stable Micro System有限公司;

超低温冰箱DW-40/60/86L208,浙江和利制冷设备有限公司。

1.2 方法

1.2.1 肉丸制作工艺流程

冷冻鸡肉→解冻→剔筋切块→绞肉斩拌(添加辅料)→搓丸→凝胶化→冷却→成品。

1.2.2 操作要点

(1)原料肉预处理。

将鸡胸肉从冰柜中取出,自然解冻,确保鸡胸肉在使用时已完全无冰;去除鸡胸肉中可见的脂肪和筋膜,用自来水将鸡胸肉漂洗干净,沥干水分,切割成小块,备用。

(2)绞肉。

称取适量处理好的鸡胸肉,放入绞肉机中,按照按压10下,每次6s的节奏处理,将鸡肉绞成肉糜状,直至没有明显的颗粒。

(3)添加配料。

添加的配料为新鲜原料肉200g、藜麦粉0~50g、调和油5~25g、食盐5g、复合香辛料0.6g、味精0.1g、三聚磷酸钠0.6g、姜末4g、葱末4g。

(4)斩拌。

将鸡肉糜与配料进行搅拌,直至配料充分混匀,鸡肉出胶呈浆状,肉料稳定而富有弹性,时间约为10min。

(5)制丸。

取适量鸡肉糜握于手心,用虎口挤捏成直径约为25mm的圆球形肉丸,可能使肉丸大小相等、外表光滑、直径均衡。

(6)凝胶化。

将制好的丸子放入热水锅中,控制好温度,放入水浴锅中,待表面凝固,轻轻转动,以免粘锅。

(7)冷却。

待肉丸浮起,捞出置于在4℃以下的冰水中快速冷却。计算水煮得率、进行质构检测与感官评价,确定比例[8]。

1.3 单因素试验设计

1.3.1 藜麦粉添加量的确定

按鸡肉糜0%、5%、10%、15%、20%、25%的比例添加藜麦粉,调和油10%,90℃水煮8min[10]。

1.3.2 肉丸水煮时间的确定

在藜麦添加量确定的情况下,分别设置水煮时间为6、8、10、12、14min,温度90℃。

1.3.3 肉丸水煮温度的确定

在藜麦添加量、水煮温度确定及调和油10%的情况下,分别设置水煮温度为80、85、90、95、100℃,5个加热温度。捞出,常温冷却后,计算水煮得率、进行质构检测与感官评价,确定温度[11]。

1.3.4 调和油用量的确定

在藜麦添加量、水煮温度、水煮时间确定的情况下,分别设置调和油添加量为2.5%、5.0%、7.5%、10.0%、12.5%。捞出,常温冷却后,计算水煮得率、进行质构检测与感官评价,确定温度。

1.4 正交试验设计

根据单因素试验结果设置藜麦粉添加量、水煮温度、水煮时间、调和油添加量四因素,选用L9(34)正交试验确定藜麦鸡肉丸最佳加工工艺配方[12]。在单因素试验的基础之上,选择藜麦粉添加量、紫薯粉添加量、上火温度和烘烤时间,4个因素的最优值。

1.5 藜麦鸡肉丸品质的测定

1.5.1 水煮得率的测定

鸡肉丸煮制之前精准称重;经水浴加热熟制后用水冲洗冷却至室温,用滤纸吸干藜麦鸡肉丸表面的水分,再次称取产品的质量[13],水煮得率见公式(1)。

(1)

W1——煮之前的重量(g);

W2——煮之后的重量(g)。

1.5.2 质构的测定

用质构仪进行TPA模式测定,将藜麦鸡肉丸切成厚18mm,长宽18mm的正方体,保持产品外表光滑、平整,将样品放置载物台中央测试,以弹性为主要测量对象,每个样品平行3次[14]。

TPA探头参数:货号432-057,型号TMS 25.4mm Perspex;

TPA模式:测前速度30mm/min,试验速度30mm/min,测试距离20mm,测试时间3min,触发力0.05N,形变量30%。

1.5.3 感官评价

根据产品要求,藜麦鸡肉丸应组织结构细腻、富有弹性、口感酥脆,应从色泽、风味、组织结构、口感、多汁性,这五个方面进行评分标准,见表1。

表1 藜麦鸡肉丸感官评价

根据食品感官评价SB/T 10610-2011,计算平均分,选出最高结果的配方及工艺[15]。

2 结果与分析

2.1 不同因素对肉丸品质的影响

2.1.1 藜麦的添加量对鸡肉丸品质的影响

在温度90℃水中煮8min的水煮条件下,未添加藜麦粉时,鸡肉丸水煮得率最低,为80%,随着藜麦粉的添加量不断升高,水煮得率呈现先升高后下降的趋势,在藜麦粉添加量为10%~20%时,水煮得率变化不大,超过20%时,水煮得率下降较快,见图1。

图1 不同藜麦粉添加量下鸡肉丸的水煮得率和感官品质

当麦粉加入鸡肉糜中,两者混合会在内部形成腔室,受热使蛋白质形成稳定的网状结构,同时藜麦粉吸收水分,减少汁水流失[16];当藜麦粉添加量持续增大,破坏蛋白质的网状结构,凝胶网孔变大,导致水煮得率降低。蛋白质网络结构可束缚更多的水分,增强了肉糜凝胶的保水性,同时提高了肉糜凝胶的蒸煮得率。保水性是影响肉糜制品品质的一个重要指标,保水性越好,肉蛋白与水的交联能力越强,肉糜凝胶的三维网络结构越均匀致密,尤其凝胶制品的弹性与口感会变得更好[17]。感官评分在藜麦粉添加量从0%~10%不断增加的情况下,不断升高,藜麦添加量在10%时,感官得分达到最高点,随着藜麦的继续添加即从10%~25%,感官评价也不断降低,可以得出在藜麦粉添加10%左右时肉丸的感官品质较好。

由表2可知,在藜麦粉添加量从0%~10%不断增加的情况下,弹性、咀嚼型、胶黏性都不断升高,藜麦添加量在10%时,达到最大点;随着藜麦的继续添加,即从10%~25%,弹性、咀嚼性、胶黏性则不断降低;因此添加10%藜麦粉可得到最大值。

藜麦添加量从0%~10%时,硬度急剧增大;当藜麦添加量从10%~25%,硬度缓慢增加,改变则不显著,见表2。

表2 不同藜麦粉添加量下鸡肉丸的质构

藜麦粉中支链淀粉较多,支链淀粉具有更强的吸水膨胀性,因此含支链高的淀粉,有利于鸡肉糜形成粘合性更强的凝胶,锁住凝胶网络中的水分,提高鸡肉糜凝胶的持水性[16]。因此在水煮时间8min、水煮温度90℃情况下,藜麦粉添加量为10%左右肉丸可达到较佳的质构。

2.1.2 水煮温度对鸡肉丸品质的影响

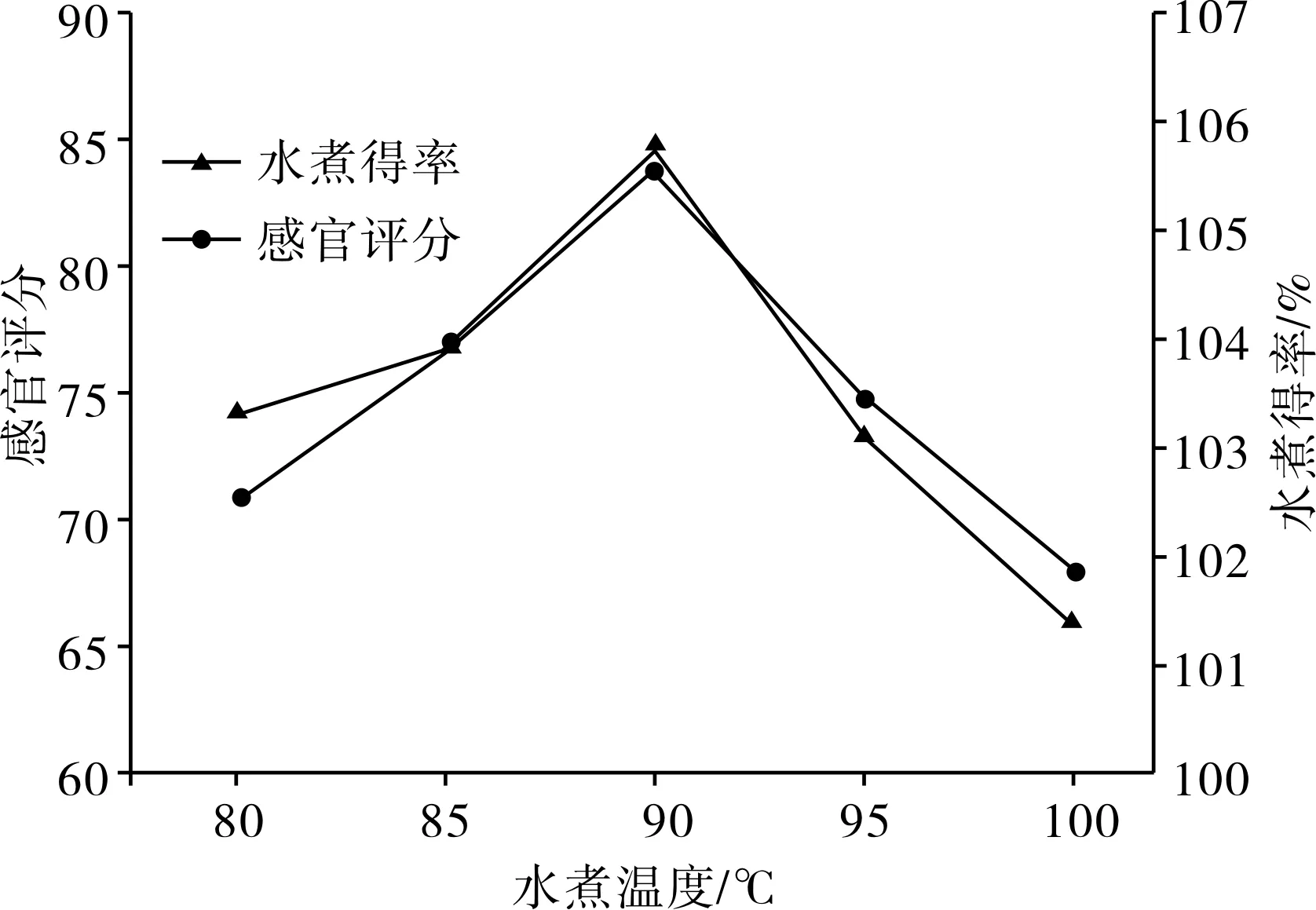

在藜麦粉添加量为10%、水煮时间8min的情况下,随着温度从80~90℃的不断升高,水煮得率不断增大;但在90~100℃,水煮得率不断降低(见图2)。

图2 不同水煮温度下鸡肉丸的水煮得率和感官品质

温度升高,淀粉和鸡肉糜之间相互作用增强,并发生聚集,使水分不易运动;90℃以上时,破坏了原蛋白分子之间的共价交联,是肉丸的持水性降低,水煮得率减小[18]。感官品质随着温度的升高呈现升高后降低的趋势,从80~90℃感官评分越来越高,温度从90~100℃,因温度的持续升高,蛋白质完全变性,感官评分越来越低。可以看出要有较好的感官品质水煮温度应维持在 90℃附近。

由表3可以看出,当温度从80~90℃,咀嚼性、胶黏性和弹性不断增大,90~100℃咀嚼性、胶黏性和弹性都有降低的趋势,在90℃时达最大值;而硬度在80~95℃不断升高,在95~100℃硬度有降低的趋势,在95℃时达最大值。

表3 不同水煮温度下藜麦鸡肉丸的质构

煮制过程中不同温度会对肉丸成品的色、香、味等造成不同程度的影响,当温度太高时(95~100℃),蛋白质急剧变性,会产生一些硫化物,减弱藜麦鸡肉丸的香味,使鸡肉丸的水分损失严重,影响凝胶结构的弹性、咀嚼性和胶黏性,从而降低鸡肉丸的质量;此时,由于蛋白质变性过快,肉丸失水严重,影响凝胶结构的弹性。

温度过低,由于有蛋白酶的存在,部分蛋白质被降解,则会影响肉丸弹性和咀嚼性。蛋白质变性导致肌纤维收缩产生的压力和张力不断变大,导致弹性增大,但温度的持续升高,蛋白质完全变性,弹性降低[19]。

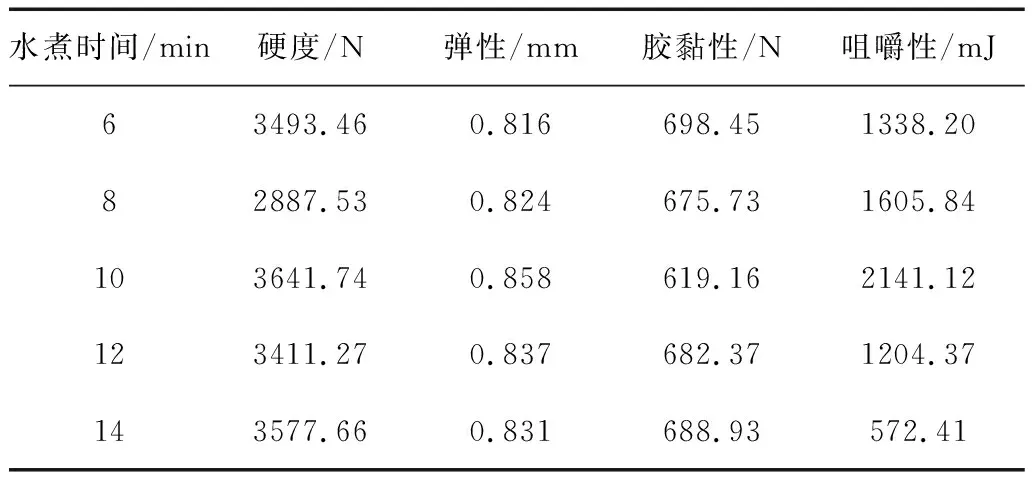

2.1.3 水煮时间对鸡肉丸品质的影响

在藜麦粉添加量10%和水煮为90℃的条件下,水煮时间对鸡肉丸的水煮得率有很大的影响;水煮6~10min时,水煮得率不断升高;在水煮10~14min时,水煮得率急剧下降;水煮10min时达到最大值,见图3。

图3 不同水煮时间下鸡肉丸的水煮得率和感官品质

随着鸡肉丸放入水里,藜麦粉和鸡肉糜不断从水中吸收水分,提高产品的质量,但当鸡肉丸吸收一定水分后,如果继续加热,导致蛋白质变性严重,产品保水的能力降低,水分降低严重[10]。在6~10min鸡肉丸的感官得分越来越高,10~14min感官评分越来越低;在水煮10min感官评分最大,见图3。

水煮时间过短使鸡肉丸不能完全变性,熟化不完全;时间过长,蛋白质容易生产黑色素,不仅口味和色泽会变坏,其中的营养价值也会降低[17,20]。

由表4可知,在6~10min鸡肉丸弹性和咀嚼性不断升高,水煮10min弹性和咀嚼性达到最高点,10~14min时弹性和咀嚼性均不断下降;鸡肉丸的硬度和胶黏性,随着水煮时间的增加变化不明显。

表4 不同水煮时间下鸡肉丸的质构

水煮时间过短会导致鸡肉丸没有完全熟透,组织状态分布不均匀;水煮时间不断延长,鸡肉糜和藜麦粉不断熟化,变得不再稳定,整体变得疏松而易于吸收水分,但长时间的加热导致蛋白质收缩,水分很难回吸到肉丸中,导致弹性、胶黏性和咀嚼性不断降低[2]。

2.1.4 调和油添加量对鸡肉丸品质的影响

由图4可以看出,随着调和油的添加量从2.5%增加到7.5%,水煮得率呈现直线上升趋势,超过7.5%时,水煮得率又下降较快,但小于前面幅度。感官评分变化大致与水煮得率相近,只是2.5%到5.0%上升较缓,10.0%到12.5%下降却较急剧。

图4 不同调和油添加量下鸡肉丸的水煮得率和感官品质

由表5可以看出,在调和油添加量从2.5%~7.5%不断增加的情况下,硬度、弹性、咀嚼性、胶黏性都不断升高,调和油添加量在7.5%时,达到最大点;随着藜麦的继续添加,即从10%~25%,硬度、弹性、咀嚼性、胶黏性不断降低。

表5 不同调和油添加量下鸡肉丸的质构

添加油脂有助于提高鸡肉糜的保水保油性,因为使用油时,增加肉糜基质中盐溶性蛋白的含量,有利于良好网状凝胶结构的形成,而良好的凝胶结构有助于保水保油性的提高,降低鸡肉糜的蒸煮损失,提高肉丸的质构特性。但油脂大量添加会造成肉糜中水分含量过高,影响肉糜凝胶结构的形成,降低保水保油的能力,进而降低肉丸的蒸煮得率和质构[21]。

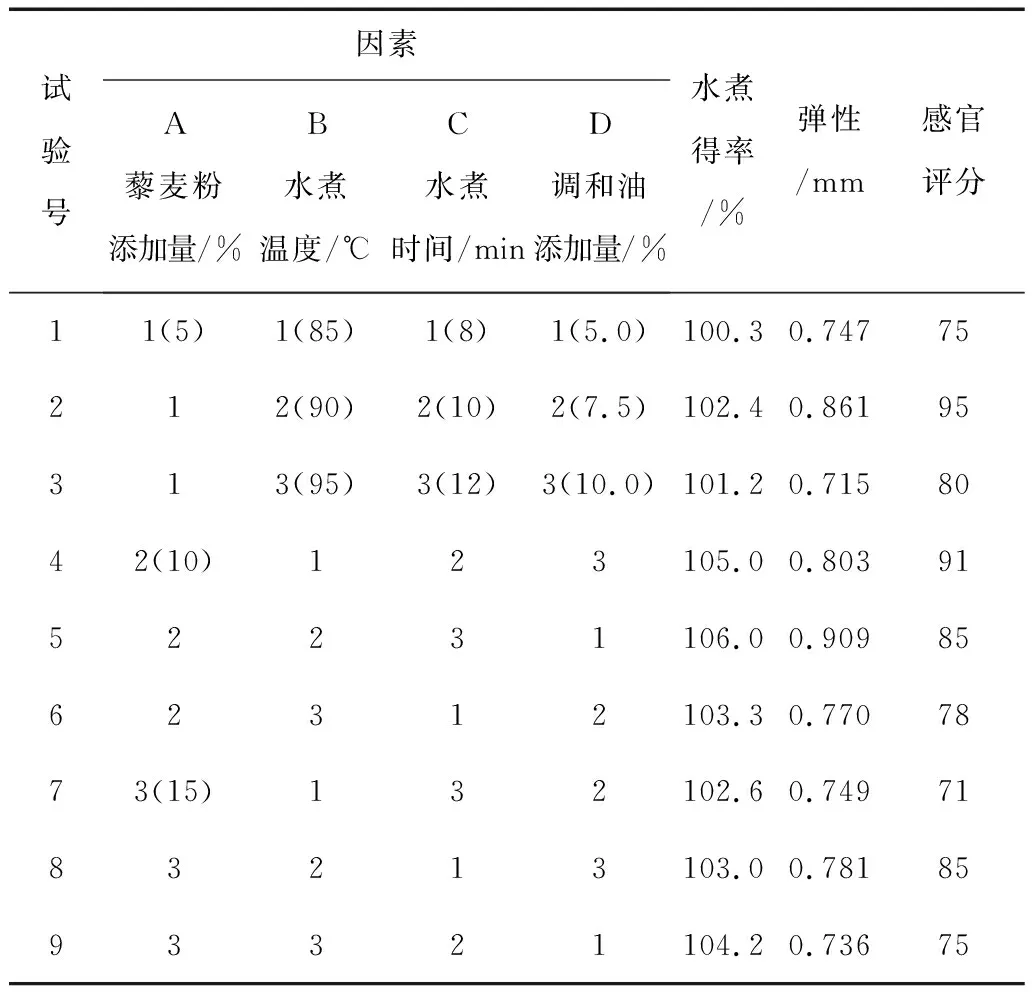

2.2 正交试验结果与分析

在单因素试验基础上,以藜麦粉添加量、水煮温度、水煮时间和调和油添加量为因素,以水煮得率、弹性、感官评分为指标,优化制备藜麦鸡肉丸的工艺条件,设计正交试验因素水平表,见表6。

表6 正交试验因素水平表

正交试验结果与极差分析,见表7、表8。

表7 正交试验结果

表8 正交试验结果极差分析

由表7、表8的结果可知,藜麦粉添加量、水煮时间、水煮温度和调和油添加量:对水煮得率影响的主次顺序为A>C>B>D,最优组合为A2B2C2D1;对弹性影响的主次因素顺序为B>A>C>D,最优组合为A2B2C2D1;对感官评分影响的主次因素顺序为B>A>C>D,最优组合为A1B2C2D1。藜麦粉添加量对鸡肉丸的弹性和感官品质影响不同,当藜麦粉量增加时,对弹性增加影响较大;藜麦粉用量小时,弹性变小,产品比较松软,渣絮较多;而随着藜麦粉的添加,硬度变大,但在生活中鸡肉丸需要保持耐煮性,在藜麦添加大于10%时,硬度变化趋势小;水煮时间和温度主要影响蛋白质的凝胶性和口感,在温度90℃、水煮10min可得到最佳的口感和质构。综上可认为A2B2C2D1为最佳的组合,即藜麦添加量10%、蒸煮时间10min、蒸煮温度90℃、调和油添加量5.0%。

2.3 验证试验

由上述极差分析可得最佳工艺条件为A2B2C2D1,而正交试验中水煮得率最高组合为A2B2C3D1,感官品质最高组合为A1B2C2D2,弹性最高为A2B2C3D1,对此重复进行3次平行验证试验,取平均值。

如表9所示,虽然A2B2C2D1的感官评分稍低,但是弹性值和水煮得率是最高的。综合分析最佳工艺应为A2B2C2D1,即藜麦添加量10%、蒸煮时间10min、蒸煮温度90℃、调和油添加量5.0%。

表9 最佳工艺条件验证结果

3 结论

当藜麦粉添加量为0%~10%时,水煮得率急剧增加;在10%时,可达到最大值107%;在10%~20%时,变化不大;在20%~25%时,水煮得率降低。

藜麦鸡肉丸的弹性、咀嚼性和胶黏性随着藜麦粉的添加,呈现出先升高后降低的趋势。当添加量大于10%时,鸡肉丸的弹性逐渐减小,但对比未添加藜麦粉的鸡肉丸,弹性值还是有显著的提升;藜麦粉的添加使其硬度越来越大。

水煮温度从80~90℃,弹性不断增大,在90℃时,鸡肉丸的弹性最大;水煮温度从90~100℃,弹性不断减小。

水煮时间6~10min弹性值和感官评价都不断升高,从10~14min弹性值和感官评价都不断降低。

试验结果表明,藜麦鸡肉丸制备的最优工艺为:藜麦添加量10%、蒸煮时间10min、蒸煮温度90℃、调和油添加量5.0%。在此条件下鸡肉丸的弹性值为0.914mm,水煮得率107%。此时,可得到米杏色、气味清香、鲜嫩爽滑、滋味鲜美、富有弹性、切面细腻、组织状态均匀并伴有微小气泡,既有鸡肉鲜味,又有藜麦清香的鸡肉丸。