碳化硅单晶生长用高纯碳化硅粉体的研究进展

罗 昊,张序清,杨德仁,,皮孝东,

(1.浙江大学,硅材料国家重点实验室,材料科学与工程学院,杭州 310027; 2.浙江大学杭州国际科创中心,先进半导体研究院,杭州 311200)

0 引 言

随着科学技术的飞速发展,半导体材料的革新速度也进一步加快。继以Si为代表的第一代半导体和以GaAs为代表的第二代半导体之后,以SiC为代表的第三代宽禁带半导体越来越受到人们的关注。SiC具有宽带隙(2.3~3.3 eV)、高临界击穿场强(2.2~3.9×106V·cm-1)、高热导率(3.6~4.8 W·cm-1·K-1)、高载流子饱和迁移率(1.9~2.6×107cm·s-1)等优点,特别适合于制造高频、大功率、抗辐射、抗腐蚀的电子器件,是半导体材料领域中较有前景的材料之一[1-2]。

SiC晶体材料的发展历史已有一百多年。1892年,Acheson发明了一种用二氧化硅、碳合成SiC粉体的方法[3],而在该方法中,人们发现了一种副产物,它是含有片状的SiC材料,但这些片状的SiC材料纯度不高,尺寸较小,无法用来制备半导体器件。直到1955年, Lely通过升华技术成功地生长出相对纯净的SiC晶体[4],该制备技术方法也被称为Lely法。然而,由于Lely法制备的SiC片状材料尺寸小,性能差异比较大,导致其无法成为生长SiC单晶的商业技术。1978—1981年期间,Tairov和Tsvetkov在Lely法的基础上进行改进,他们在升华生长炉里引入了一个籽晶,并基于热力学和动力学方面的考虑,设计了一个合适的温度梯度以控制SiC源到籽晶的物质运输,这种生长工艺被称为改进的Lely法,也称为籽晶升华法,或者物理气相传输(PVT)法[5-6]。人们通过这种方法可以获得更大直径和较低扩展缺陷密度的SiC晶体。随着生长工艺的不断改进,采用该方法已实现产业化的公司有美国的Cree、Dowcorning、Ⅱ-Ⅵ,德国的SiCrystal,日本的Nippon Steel,中国的山东天岳、天科合达等。

在PVT法中,影响SiC晶体合成的因素有很多,其中SiC粉体作为合成原料会直接影响SiC单晶的生长质量和电学性质。陈之战等[7]研究了SiC粉体在生长过程中的物相变化及对单晶均匀性、缺陷等的影响,发现在使用β-SiC粉体生长SiC单晶时,在晶体生长过程中存在着向α-SiC的相转变,造成气相组分中的Si/C摩尔比变化较大,对晶体生长产生不利影响。为了提高晶体均匀性,降低微管等缺陷,必须对原料进行预烧处理,一方面促使其晶型转变并增大粉体颗粒度,另一方面降低原料的杂质含量。Shin等[8]研究了不同粒径以及不同杂质含量的SiC粉体对SiC单晶生长的影响,发现单晶中大部分的杂质均来自SiC粉体,单晶的质量与粉体的纯度呈线性关系。

由于SiC粉体在单晶生长过程中发挥着重要作用,近年来,制备高纯的SiC粉体逐渐成为SiC单晶生长领域的研究热点。目前可以大批量生产高纯SiC粉体的公司有中国的天科合达、法国圣戈班、日本太平洋等,不同公司合成的SiC粉体的纯度不同,价格也不同。据统计,这些 SiC粉体的粒径约为300~500 μm,纯度(质量分数,下同)在99.95%~99.999 9%之间,价格在2 000~12 000元/kg之间。这些公司合成SiC粉体的方法主要有三种:第一种是固相法,固相法中最具代表性的是Acheson法和自蔓延高温合成法[9-11];第二种是液相法,液相法中最具代表性的是溶胶-凝胶法[12-13]和聚合物热分解法[14-15];第三种是气相法,气相法中最具代表性的是化学气相沉积法(CVD)[16]、等离子体法[17]。Acheson法是最早用于制备SiC粉体的方法,由于原料来源广泛,产量大,是大规模制备SiC粉最常用的方法,但是在制备过程中容易引入其他杂质,导致SiC粉纯度不高,无法满足SiC单晶的生长要求。本文主要关注的是目前报道过的高纯SiC粉的制备方法,对工艺过程以及优缺点进行介绍,最后预测未来的发展方向。

1 高纯SiC粉体的合成方法

生长SiC单晶用的SiC粉体纯度要求很高,其中杂质含量应至少低于0.001%。在众多SiC粉合成方法中,气相法通过控制气源中的杂质含量可以获得纯度较高的SiC粉体;液相法中只有溶胶-凝胶法可以合成纯度满足单晶生长需要的SiC粉体;固相法中的改进自蔓延高温合成法是目前使用范围最广,合成工艺最成熟的SiC粉体的制备方法。本节将对以上SiC粉体的合成方法以及优缺点作出评述。

1.1 气相法制备高纯SiC粉体

1.1.1 CVD法制备高纯SiC粉体

CVD法是通过气体的高温反应得到超细、高纯的SiC粉体,其中Si源一般选择SiH4和SiCl4等,C源一般选择CH4、C2H2和CCl4等,而(CH3)2SiCl2、Si(CH3)4等气体既可以同时提供Si源和C源,这些气体的纯度均在99.999 9%以上。

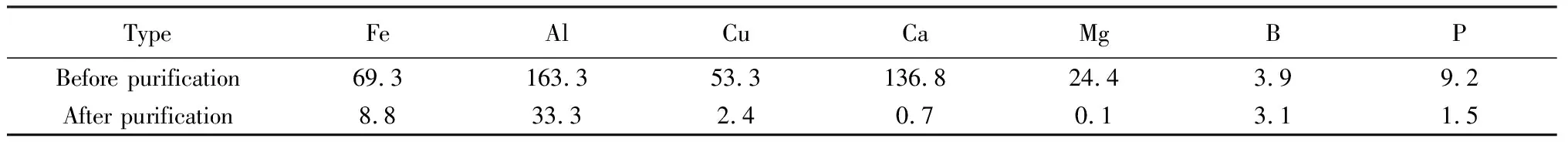

Huang等[18]采用CVD技术,将 (CH3)2SiCl2作为原料,在1 100~1 400 ℃的热解温度下制备了纯度高、含氧量低的纳米碳化硅粉体。在不同热解条件下,合成的β-SiC平均粒径为40~70 nm。李斌等[19]采用CVD法,以自制的液态硅碳烷为前驱体,分别在850 ℃和900 ℃的较低温度下制得了高纯的SiC粉体,SEM及XRD检测结果表明,850 ℃产物中有未分解完全的有机基团,900 ℃产物为高纯的结晶态纳米SiC粉体,粒度为50~70 nm。为了增加SiC粉体的粒径,Ezaki等[16]采用CVD法,在片状石墨基底表面通入高纯度的(CH3)2SiCl2和H2,在1 200~1 350 ℃下合成SiC薄膜,薄膜的沉积速率为0.08~0.1 mm/h,最后将沉积有SiC薄膜的石墨基底在1 000~1 100 ℃下进行氧化,经HF腐蚀后得到高纯的SiC粉体。该SiC粉体的粒径为200~1 200 μm,杂质含量如表1所示。

表1 CVD法合成SiC粉体的辉光放电质谱(GDMS)测试结果Table 1 Test results of glow discharge mass spectrometry (GDMS) of SiC powder synthesized by CVD /10-6(mass fraction)

Kijima等[20]使用等离子体辅助CVD法,将SiH4作为硅源,C2H2作为碳源,Ar气作为载气,合成了高纯的SiC粉体,粉体的粒径控制在5~20 nm,纯度99.999%。Kamlag等[21]采用激光辅助CVD法,利用机械切割CO2激光束获得脉冲红外激励,以SiH4和C2H2为前驱体,得到平均粒径约为12 nm的β-SiC。Martin等[22]将摩尔比为2∶1的SiH4,C2H2通入管式反应器中,在1 373 K的温度下制备高纯的SiC粉体,粉体粒径为10~100 nm。梁博等[23]将二甲基二氯硅烷 ((CH3)2SiCl2) 和H2作为气源,同时,氢气还起到载气的作用,在1 100~1 400 ℃经热解反应和成核生长形成SiC纳米粉,最后得到的高纯SiC粉体粒径为40~70 nm。Gupta等[24-25]用(CH3)6Si2作为反应气体,H2与Ar作为载气,用CVD法在1 050~1 250 ℃下同样合成了超细、高纯的SiC粉体,同时研究了不同稀释气体对合成SiC粉体的影响,通过改变稀释气体(H2/Ar比)和温度等参数,从结晶度、化学成分和沉积速率等方面优化了SiC粉体的生长条件。图1为不同温度下制备的SiC粉体透射电镜照片以及选取电子衍射图。

图1 合成粉体的透射电镜图及选取电子衍射图。(a)1 050 ℃,(b)1 150 ℃,(c)1 250 ℃,(d)1 250 ℃[24]Fig.1 TEM and SAED images of synthesized powders. (a) 1 050 ℃,(b) 1 150 ℃,(c) 1 250 ℃,(d) 1 250 ℃[24]

以上研究均采用CVD法,利用有机气源合成了高纯的SiC粉体,但该方法对有机气源以及内部石墨件的纯度要求非常高,增加了生产成本。另外,合成的粉体为纳米级的超细粉体,不易收集,同时合成速率较低,目前无法用于生产大批量的高纯SiC粉体。

1.1.2 等离子体法制备高纯SiC粉体

等离子体法是将反应气体通入由射频电源激发的等离子体容器中,气体在高速电子的碰撞下相互反应,最后得到高纯的SiC粉体。等离子体法使用的气源与CVD法相同,气体纯度也在99.999 9%以上。

Lin等[26]采用微波等离子体法,将四甲基硅烷(TMS)作为反应气体合成高纯的SiC粉体。由于TMS在室温下为液体,因此TMS的气体传输通过起泡器和氩气完成。TMS和氩气通过石英管时在微波源的作用下形成等离子体,最后得到高纯的SiC粉体,粉体粒径为4~6 nm,实验装置如图2(a)所示。Coleman等[27]使用两步冷等离子体法,将SiH4和CH4作为反应气体,在射频电源的激发下形成等离子体,最后得到高纯的SiC粉体,实验过程如图2(b)所示。Chaukulkar等[28]采用同样的方法,将SiH4和C2H2作为反应气体,得到了高纯的SiC粉体,粉体粒径为4~8 nm。

图2 (a)微波等离子体合成SiC粉体[26];(b)冷等离子体合成SiC粉体[27]Fig.2 (a) Microwave plasma synthesis of SiC powder[26]; (b) cold plasma synthesis of SiC powder[27]

等离子体法通过高能电子碰撞得到高纯的SiC粉体,降低了SiC粉体的合成温度,通过增加气体流量以及等离子腔的尺寸可以提高SiC粉体的产率。但是合成的粉体粒径太小,需要进一步处理才能用于晶体生长。

1.2 液相法制备高纯SiC粉体

目前液相法中只有溶胶-凝胶法可以合成高纯的SiC粉体,其制备过程是将无机盐或醇盐溶于溶剂(水或醇)中形成均匀溶液,得到均匀的溶胶,经过干燥或脱水转化成凝胶,再经过热处理得到所需要的超细粉体。溶胶-凝胶法合成的碳化硅粉体最早用于烧结碳化硅陶瓷,随着工艺的不断改善,合成粉体的纯度也不断提升。目前溶胶-凝胶法制备的SiC粉体已经可以用于单晶的生长。

宋永才等[29]采用溶胶-凝胶法,将工业硅溶胶和水溶性酚醛树脂作为原料,在高温下进行碳热还原反应得到SiC粉体,实验表明,当加热温度在1 700 ℃时,合成的SiC粉体纯度较高。Byeun等[30]研究了酚醛树脂种类和混合比例对制备高纯SiC粉体的影响。该实验采用溶胶-凝胶法制备了两种类型的苯酚树脂,将正硅酸乙酯溶胶作为催化剂得到不同的前体凝胶,最后在1 800 ℃下进行碳热还原,得到了高纯的SiC粉体。Lee等[31]将甲基改性二氧化硅气凝胶/碳混合物在高温下进行碳热还原反应,制备了SiC粉体。该实验研究了碳热还原温度以及原料的摩尔比n(C)/n(SiO2)对SiC粉体形貌和纯度的影响。实验发现当加热温度为1 525 ℃,n(C)/n(SiO2)为0.5和3时,可获得纯度为99.95%的SiC粉体。

溶胶-凝胶法可以制备高纯度、超细SiC粉体,但是制备成本较高,合成过程复杂,不适合工业化生产。

1.3 固相法制备高纯SiC粉体

自蔓延高温合成法属于固相合成法,该方法是在外加热源的条件下,通过添加活化剂使反应物的化学反应自发持续的进行。然而活化剂的添加势必会引入其他杂质,为了保证生成物的纯度,研究人员选择提高反应温度以及持续加热的方式来维持反应的进行,这种方法被称为改进的自蔓延高温合成法。改进的自蔓延高温合成法制备过程简单,合成效率高,在工业上被广泛用于生产高纯SiC粉体。该方法将固态的Si源和C源作为原料,使其在1 400~2 000 ℃的高温下持续反应,最后得到高纯SiC粉体。

Jung等[32]使用粒径为0.5 μm,纯度为99.9%的非晶炭黑和粒度为4.5 μm,纯度为99.999%的C粉作为原料,在高纯Ar气氛下高温合成SiC粉体。合成过程采用两步法,首先将原料在1 400 ℃下加热4 h,加入一定量的C源后在1 800 ℃下加热2 h,最后得到高纯的β-SiC粉体,图3为反应示意图。

图3 β-SiC的反应示意图[32]Fig.3 Schematic diagram of β-SiC reaction[32]

中国科学院上海硅酸盐研究所高攀等[33]采用超高温真空烧结炉,将纯度均为99.9%以上的Si粉和C粉按一定摩尔比混合,在Ar气氛下高温合成了纯度高达5N(99.999%)的SiC粉体,表2为不同粉体杂质中GDMS的测试结果。

表2 不同粉体杂质的GDMS测试结果Table 2 GDMS test results for different powder impurities /10-6(mass fraction)

Hsiao等[34]以SiO2和Si为硅源,以石墨粉为C源,选择0.1 atm(1 atm=101 325 Pa)和0.01 atm的压力作为操作条件,在真空感应熔炉(vacuum induction melting, VIM)中制备了不同的SiC粉体,并在空气中高温烘烤和酸浸除去游离C和残留SiO2。低压粉体显示出更好的结晶度。此外,烘烤和浸提后的产品中几乎没有游离C和SiO2。低压颗粒是棱柱形的,而高压颗粒是多孔的。这表明压力是SiC形成中的关键参数。使用GDMS分析杂质SiC粉中的含量,结果发明,烘烤和浸提后,纯度从3N5(99.95%)增加到4N5(99.995%),如表3所示。

表3 纯化前后SiC粉体GDMS的测试结果Table 3 GDMS test results of SiC powder before and after purification /10-6(mass fraction)

目前,在改进的自蔓延合成法中,研究人员通过控制起始Si源和C源中杂质含量以及对合成的SiC粉体进行提纯处理,可以将大部分杂质如B、Fe、Al、Cu、P等控制在1×10-6以下。然而,为了制备半绝缘SiC单晶衬底,SiC粉体中N元素的含量也必须尽可能降低,而无论是Si粉还是C粉,都极易吸附空气中大量的N元素,导致合成的SiC粉体中N元素含量较高,无法满足半绝缘单晶衬底的使用要求。因此,目前改进的自蔓延合成法制备SiC粉体的研究重点在于如何降低SiC粉体中N元素的含量。

李斌等[35]采用自蔓延法合成SiC粉体,并且设计了两组实验,分别将β-SiC粉体的合成过程放在高真空下以及80 kPa的高纯氩气气氛中进行,并对两组实验结果进行了对比和分析,最后利用两组实验合成的SiC粉体分别进行了4H-SiC单晶的生长,并对晶体进行了对比分析。对高真空条件下合成SiC粉体生长的SiC单晶进行二次离子质谱(second ion mass spectroscope, SIMS)测试,如表4所示。高真空条件下合成的SiC粉体纯度优于通载气条件下合成的SiC粉体,特别地,高真空条件有助于SiC粉体中N浓度的降低。

表4 高真空条件下合成SiC粉体生长SiC单晶SIMS测试结果Table 4 SIMS test results of SiC single crystal growing from synthetic silicon carbide powder under high vacuum conditions /(n·cm-3)

马康夫等[36]采用C粉、Si粉直接反应合成碳化硅粉体,特别地,在合成过程中通入H2辅助高纯SiC粉体的合成,并将合成的粉体与未通H2合成的粉体进行了对比研究,GDMS测试发现通H2有助于粉体中N含量的降低(见表5),紧接着进行了SiC单晶的生长验证,发现通H2合成的高纯SiC粉体有利于高纯半绝缘单晶的生长。

表5 合成SiC粉体的GDMS测试结果Table 5 GDMS test results of synthetic SiC powder /10-6(mass fraction)

从Acheson法到改进的自蔓延高温合成法,固相法一直是工业上制备SiC粉体最常用的方法,与气相法、液相法相比,固相法合成SiC粉体的优势更加明显。表6对以上几种高纯SiC粉体制备方法的优缺点进行了总结。

表6 三种SiC粉体制备方法的优缺点Table 6 Advantages and disadvantages of the three preparation methods of SiC powder

2 高纯碳化硅粉体的合成工艺

在众多SiC粉体的合成方法中,改进的自蔓延合成法原料便宜,合成质量稳定,合成效率高,成为目前工业上生产高纯SiC粉体最常用的方法。改进的自蔓延合成法本质上是一种高温燃烧的合成工艺,硅源和碳源在高温下充分燃烧,得到的产物便是SiC粉体。在这个工艺过程中,SiC粉体的纯度、粒径、晶型受多种因素的影响,人们对此做了大量的研究。

2.1 温度对合成高纯碳化硅粉体的影响

SiC粉体按晶型可分为α-SiC和β-SiC,在晶体生长的过程中,粉体晶型的变化会改变C/Si摩尔比,从而影响晶体的生长。在改进的自蔓延合成法中,可以通过反应温度来控制粉体的晶型。Wang等[37]将高纯的Si粉和C粉混合,分别在1 800 ℃、1 950 ℃、2 050 ℃和2 150 ℃的温度下合成SiC粉体。通过观察粉体的表面形貌可以发现,在1 800 ℃和1 950 ℃下合成的粉体是淡黄色的,表明该SiC粉体是由β-SiC组成的,而在2 050 ℃和2 150 ℃下合成的粉体是黑色的,通过颜色无法判断该SiC粉体的晶型(见图4),而XRD测试进一步说明了温度对生成SiC粉体晶型的影响(见图5)。在1 800 ℃下,碳,硅和β-SiC的峰都能被观察到,这表明碳粉和硅粉还没有完全反应完成。随着反应温度上升至1 950 ℃,仅能观察到SiC峰,就衍射峰的位置而言,它表明该温度下的SiC粉体由β-SiC和α-SiC组成,从而证明了在该温度下Si粉和C粉反应完全,同时该温度也是β-SiC到α-SiC的相转变温度。当温度升高到2 050 ℃和2 150 ℃时,C的衍射峰再次出现,说明有部分C粉剩余,而这是由于高温下Si粉的升华导致的,同时也解释了在该温度下的SiC粉体为黑色的原因。

图4 不同温度下合成的SiC粉体实物图[37]Fig.4 Physical diagram of SiC powders prepared at different temperatures[37]

图5 不同温度下制备的SiC粉体XRD图谱[37]Fig.5 XRD patterns of SiC powders prepared at different temperatures[37]

反应温度不仅会影响SiC粉体的晶型,还会影响SiC粉体的纯度和粒径。田牧等[38]将质量分数为99.999%的C粉和质量分数为99.999%的Si粉按摩尔比1∶1均匀混合后放在高纯石墨坩埚内,在抽真空后向生长室充入高纯氩气(氩气体积分数>99.999%),加热至1 900~2 050 ℃,控制反应时间5~10 h。通过观察发现温度不仅会影响SiC粉体的表面形貌,还对生成的SiC粉粒度和纯度有很大影响,当反应温度从1 920 ℃升高到1 966 ℃时,生成的SiC粉体粒度由12.548 μm增加到29.259 μm。当温度继续升高,SiC粉体的粒度逐渐减小(见图6)。温度2 000~2 050 ℃时,SiC粉体的粒度趋于20 μm。以上研究结果表明,不同加热温度对生成的SiC粉体粒度和纯度有很大影响。

图6 不同温度下合成的SiC粉体的粒径分布[38]Fig.6 Particle size distribution of SiC powders prepared at different temperatures[38]

2.2 Si源对合成高纯碳化硅粉体的影响

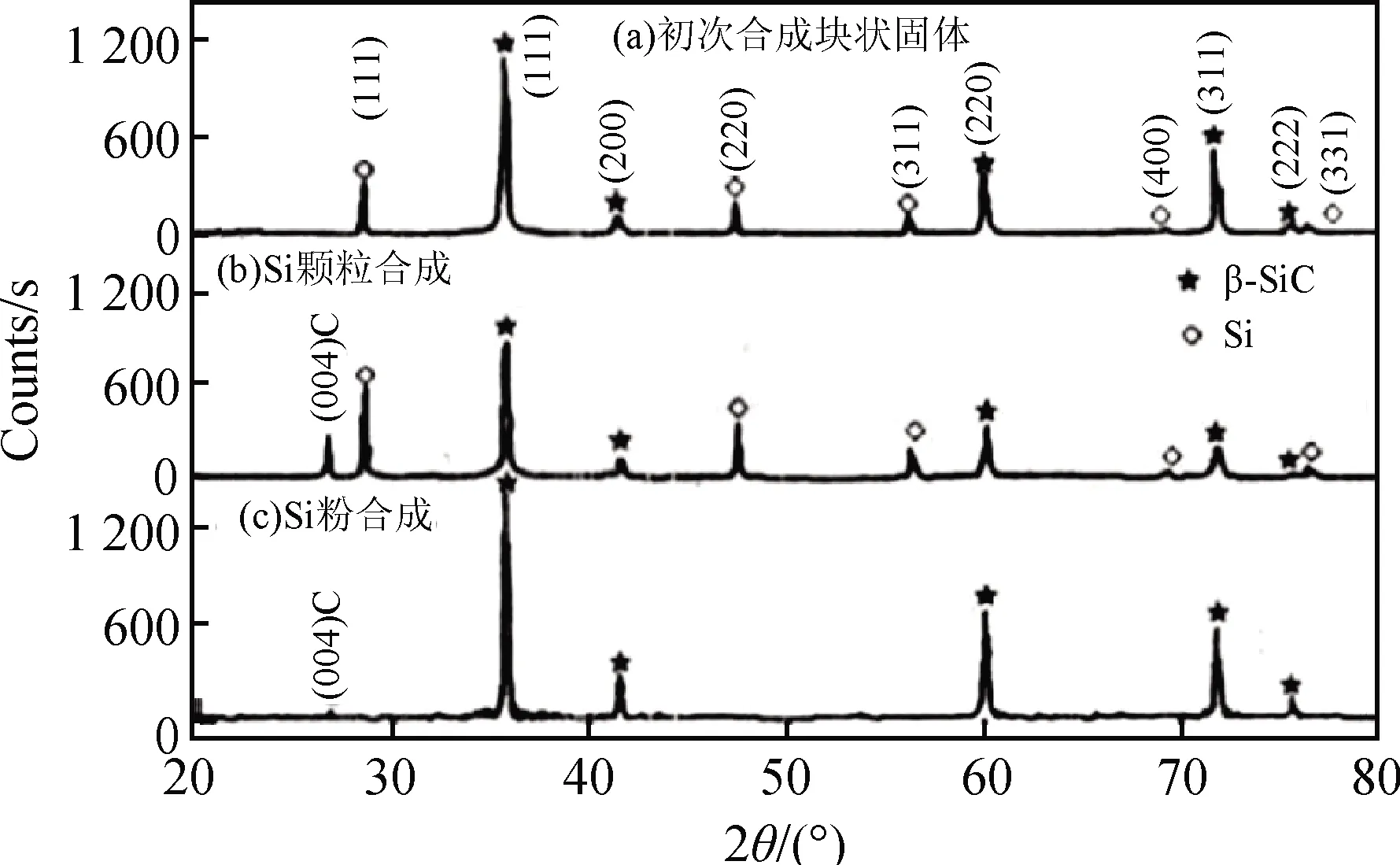

作为合成SiC的原料之一,不同的Si源会对SiC粉体的合成产生一定影响。宁丽娜等[39]研究了不同尺寸形貌的Si粉对合成产物组成及产率的影响。实验所选用的Si粉有两种:一种是粒度大于500 μm的球状颗粒;一种是粒度大于20 μm的粉体。研究发现,使用粒度大于500 μm的球状Si粉时,合成产物中存在坚硬固体,无法研碎,将这些坚硬的固体回炉后仍无法变疏松,只是外部的一薄层发生反应生成SiC。通过XRD分析其组成,发现除β-SiC外还有一定量的Si(见图7)。这是由于Si的粒度太大,熔融后C首先和最外层的Si反应生成SiC,而形成的SiC阻碍了C进一步向Si滴内部扩散或者Si滴的尺寸超过了C在Si液中的扩散深度,进而阻碍了C和Si的进一步反应。降温至室温,未反应的Si重新凝固,外部被反应生成的SiC包裹,形成了无法研碎的固体,导致合成产物中既有β-SiC又有Si和C。当使用粒度大于20 μm的Si粉体时,产物中的坚硬固体消失了,全部为疏松的粉体。通过XRD峰强对比,发现使用粒度较小的Si粉体时,产物中Si的衍射峰消失,C峰(2θ=26.7°)的强度明显降低,合成产率明显提高。因此,选用合适粒度的Si粉有利于提高SiC粉体的纯度和产率。

图7 不同Si粉合成SiC粉体的XRD图谱[39]Fig.7 XRD patterns of SiC powders synthesized from different Si powders[39]

2.3 C源对合成高纯碳化硅粉体的影响

在改进的自蔓延合成法中,C源的纯度和粒径会直接影响SiC的纯度和粒径。Wang等[40]研究了不同的C源对合成SiC粉体的影响。实验中采用了两种不同的碳源,分别是粒径在20~100 μm的活性炭和粒径在2~25 μm的片状石墨,两者的纯度均为99.9%。将这两种C源按摩尔比1∶1分别与硅粉反应合成SiC粉体,通过对比两种合成产物的质量来探究C源的影响。XRD测试表明(见图8),当使用活性炭作为C源时,合成产物为3C-SiC,同时有部分Si粉剩余,均分布在合成产物的中部和底部,在加入过量的活性炭后依然有Si粉剩余。而当使用片状石墨作为C源时,合成产物为β-SiC和少量α-SiC,没有Si粉剩余。这是因为Si和C在一定温度下反应时有渗透深度的限制,而活性炭的尺寸较大,阻止了Si和C的反应。片状石墨尺寸较小,Si和C的渗透深度能保证二者充分反应。而利用活性炭之所以在合成粉体的中部和底部发现剩余Si,是因为在高温下熔融的Si容易从活性炭的孔状缝隙中转移至较低的部位。

图8 不同C源合成SiC粉体的XRD图谱[40]Fig.8 XRD patterns of SiC powders synthesized from different C sources[40]

目前,生长高纯半绝缘型SiC衬底的难点在于降低SiC粉体中N含量的浓度,而SiC粉体中的N杂质大部分来自C源,因为粒径小C粉比表面积大,内部会吸附大量的N2,在高温合成的过程中N会由此掺杂到SiC粉体中。为了减少C源中吸附的空气,可以选择粒径较大的C粉,而粒径较大的C粉对SiC粉的合成造成的影响还未可知,需要进一步的研究。

2.4 反应时间对合成高纯碳化硅粉体的影响

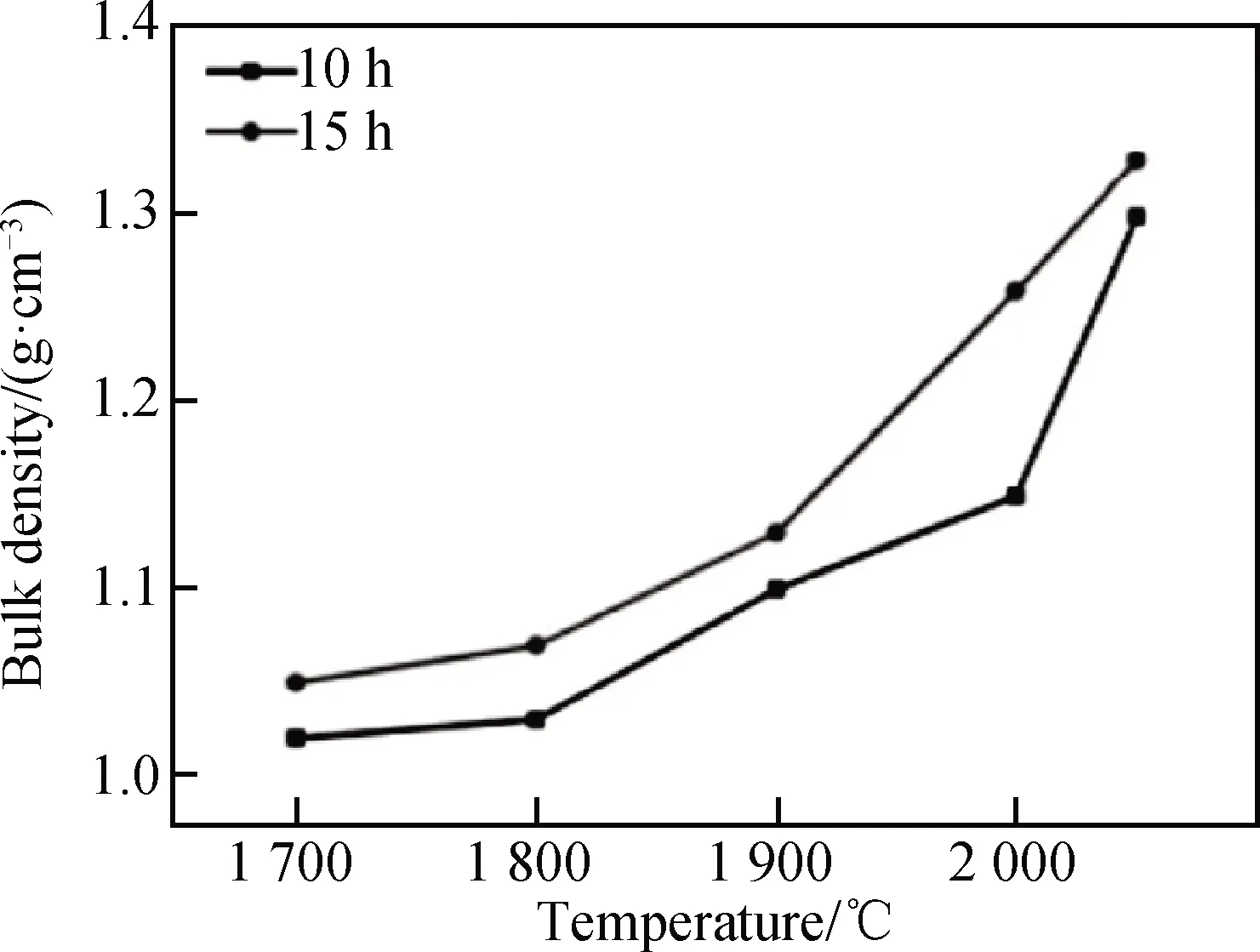

高攀等[33]研究了不同合成时间对高纯SiC粉体的影响。实验采用Si、C摩尔比为1∶1的配比,合成温度及压强分别为2 000 ℃和100 Torr(1 Torr=133.322 Pa),分别研究合成时间为10 h和15 h条件下对SiC原料合成的影响,结果发现将合成时间延长至15 h后,原料颜色变深,这应该与粒径变大有关,表明合成时间对合成SiC原料的影响主要体现在粒径上。同时该实验还研究了在不同温度、不同合成时间下所获得的SiC原料的堆积密度,图9为实验结果。从图中可以看到,在相同温度条件下,随着合成时间的增加,合成SiC原料的堆积密度显著提高,说明晶体的粒径直接与反应时间有关,这主要是由于温度决定了不同晶型的成核,而反应时间则决定着晶核的生长。

图9 不同温度与时间下合成的SiC原料的 堆积密度变化曲线[33]Fig.9 Bulk density of SiC powders synthesized at different temperatures and time[33]

Wang等[41]研究了不同反应时间对合成产物的影响。实验选择了3个不同的反应时间进行对比,分别是4 h、8 h、12 h,随后对合成产物进行XRD测试(见图10)。结果显示当反应时间为4 h时,合成产物几乎都是6H-SiC,只有少部分15R-SiC;当反应时间为8 h时,合成产物中均为6H-SiC;当反应时间增加到12 h时,合成产物中15R-SiC逐渐增多。

图10 不同反应时间条件下制备的SiC粉体XRD图谱[41]Fig.10 XRD patterns of SiC powders with different reaction time[41]

2.5 压强对合成高纯碳化硅粉体的影响

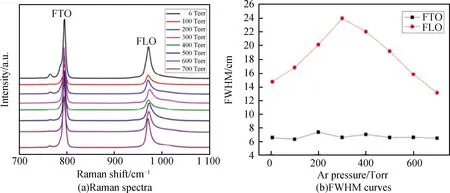

高攀等[33]研究了在100 Torr、300 Torr、500 Torr和700 Torr这四种压强条件下对SiC原料合成的影响。Si粉和C粉的摩尔比为1∶1,合成温度和时间分别为2 000 ℃和10 h。结果发现100~300 Torr条件下合成的原料比较疏松,且一致性较好,若合成压强大于300 Torr,则发现反应不完全,内部偏黑,且合成料偏硬,不利于后续处理使用。Hsiao等[34]做了两组对比实验,两组实验中合成压强分别是7 Torr和70 Torr,其他合成条件保持一致。分析两组实验中合成产物的XRD图谱,发现当合成压强为7 Torr时,Si粉和C粉反应完全,合成产物中没有原料的剩余,同时SiC的结晶性更好。Wang等[41]研究了压强在6~700 Torr下合成SiC粉体的晶型变化,图11(a)为SiC粉体在6~700 Torr压强范围内的拉曼光谱。可以看出,SiC晶型几乎不随压强的变化而变化。图11(b)为(a)的折叠横光(FTO)和折叠纵光(FLO)模式的全宽半最大值(FWHM)。从图中可以看出,当压强从700 Torr降低到6 Torr时,FTO模式的半最大值几乎保持不变;而FLO模式的半最大值则先从700 Torr到300 Torr逐渐增加,再从300 Torr到6 Torr逐渐减小。结果表明,在700 Torr或6 Torr时SiC的结晶性能较好,说明中压对SiC的结晶有一定的影响。这可能是因为在高压强下,Si粉的升华受到了抑制,导致反应较为充分;而在较低的压强下,两种粉体的热运动都得到了促进,从而使结晶性能更好。

图11 不同压强下制备的SiC粉体拉曼图谱[41]Fig.11 Raman spectra of SiC powders prepared under different pressures[41]

2.6 原料配比对合成高纯碳化硅粉体的影响

刘军林等[42]研究了Si和C摩尔比对合成SiC粉体的影响。结果发现由于反应过程中Si的挥发会造成C的剩余,所以可以通过提高Si和C摩尔比来减轻甚至消除C的过剩。随着Si和C摩尔比的增加,C的剩余就会减少,合成SiC粉体的颜色也就越接近纯的β-SiC粉体的颜色。当Si和C摩尔比为1∶1时,合成粉体的颜色为灰黄绿色,基本与纯β-SiC粉体的颜色相同。当Si和C摩尔比进一步提高到1.5时,粉体中就会有Si剩余,从而导致粉体分层,含Si较多的相就会以结块物的形式存在,而含Si较少的则以粉体形式存在。由于SiO2是Si粉引入的,因此含Si较多的结块物中SiO2含量也高。Si和C摩尔比为1∶1时,合成的SiC粉体最为理想。

上述SiC原料合成实验结果表明,尽管合成原料的纯度较高,但其中容易存在自由碳,不利于晶体生长过程中Si/C比的控制,对晶体生长的稳定性存在影响。高攀等[33]选择合成温度为2 000 ℃,合成压强及时间分别为100 Torr和10 h,研究了Si和C摩尔比为1∶1、1.05∶1、1.1∶1和1.15∶1这四种条件下对SiC原料合成的影响。XRD测试结果(见图12)表明Si和C摩尔比为1.05∶1时较合适,合成料中的自由碳基本消除,而且也没有自由硅出现,而当Si和C摩尔比>1.05∶1时,合成料中易出现自由硅,也不利于晶体生长。因此,Si和C摩尔比为1.05∶1也是高纯SiC原料合成的重要条件。

图12 不同Si∶C原料配比合成SiC原料的XRD图谱[33]Fig.12 XRD patterns of SiC powders synthesized with different Si∶C ratio[33]

3 结语与展望

随着PVT法制备SiC单晶技术的不断发展,高纯SiC粉体的质量成为制约SiC单晶生长的重要因素。目前合成单晶生长用高纯SiC的方法并不多,以CVD法和改进的自蔓延合成法为主。CVD法合成的SiC粉体纯度高,粒径小,能够较好地满足SiC单晶生长的需求,然而其合成速率较低,产量少,现阶段无法满足工业生产的要求。改进的自蔓延合成法原料广泛,制备过程简单,产量高,是工业上制备生产高纯SiC粉体的主要方法,目前的研究均集中在如何减少SiC粉体中的杂质以及合成参数对SiC粉体粒径以及晶型的影响。今后的研究方向有以下几点:

(1)SiC的合成方法有固相法、液相法和气相法,其中固相法是目前合成高纯SiC粉体的主要方法,而液相法如溶胶凝胶法也能制备高纯的碳化硅粉体,但由于制备成本高,合成工艺复杂等原因无法满足工业生产需求。目前对于气相法制备高纯SiC粉体只有少部分的研究报道,气相法可以较好地控制SiC粉体中的杂质含量,尤其是N元素的含量,然而气相法合成的粉体多为纳米级,生产效率低,无法满足工业需求。因此,如何增大气相法制备高纯SiC粉体的粒径,提高其生产效率会成为一个全新的研究方向。

(2)之前的研究已经证明,SiC粉体的纯度会直接影响到PVT法生长单晶的质量。目前,大量研究工作集中在如何减少SiC粉体中的杂质。研究结果表明通过控制碳粉和硅粉中的杂质含量可以将B、Fe、Al、Cu、P等杂质控制在1×10-6以下,合成的高纯SiC粉体纯度高达99.999%。在众多杂质中,N元素的含量一直居高不下,只有较少的课题组对制备N含量低的高纯SiC粉体进行了研究。因此,如何减少高纯SiC粉体中N元素的含量还需进一步的研究。

(3)除纯度之外,SiC粉体的粒径以及晶型对单晶的生长也具有较大的影响。之前的研究讨论了不同合成条件对SiC粉体粒径以及晶型的影响,但很少研究SiC粉体的粒径以及晶型对单晶的生长的影响。因此,后续应该在高纯SiC粉体粒径和晶型对晶体生长的影响方面进行深入研究,从而加强对高纯SiC粉体形状、粒度、粒径分布等参数的有效控制。