采用夹模上盘技术抛光锗窗

谢启明,耿朝红,尹国良,应常宇,李林涛,李祥芬

(1.云南北方驰宏光电有限公司,云南 昆明 650217;2.昆明物理研究所,云南 昆明 650223)

近年来发展的磁流变抛光、液体射流抛光、气囊进动抛光、大气等离子体抛光和离子束抛光等技术,极大地提高了光学元件的面形精度[4]。然而,这些技术所依赖的设备价格不菲,运行维护成本也较高,更适合于加工单件或小批量的昂贵高价值产品。受成本限制,在批量化产品中使用的锗窗更适合采用传统抛光工艺加工。影响抛光的主要工艺因素包括环境温度、抛光粉浓度、抛光盘转速和压力、抛光液酸碱度等[5]。研究发现,除上述因素外,上盘也对抛光的面形精度有很大影响。在传统古典抛光工艺中,上盘被认为是一道辅助工序[6],但它直接决定着光学元件下盘后的面形变化程度。一般地,上盘分为胶盘和机械夹持两大类,现阶段国内普遍采用的胶盘方法为松香蜂蜡胶上盘法、点胶上盘法、浮胶上盘法和光胶上盘法[7],通常也用沥青代替松香蜂蜡粘接零件;而机械夹持就是本文所说的夹模上盘。

锗单晶是典型的脆性材料,硬度小于常用可见光K9玻璃等材料,不宜采用浮胶和光胶上盘。在沥青和点胶上盘中所使用的沥青和火漆需要先加热软化,然后才将锗窗和粘接模粘接在一起;下盘时同样要加热或冷冻,操作相对复杂,耗时较长。另外,沥青或火漆等粘接剂对锗窗会施加垂直于零件表面的应力,造成锗窗变形,对径厚比超过15的薄型锗窗,变形效应更大。而夹模上盘是将零件直接镶嵌在夹具中,该方法广泛应用于高效抛光和下摆机抛光。夹模上盘不使用任何粘接剂,既简化了上、下盘操作,又保证了光学零件盘上、盘下面形的一致性。随着光电系统对锗窗面形精度要求的不断提高,抛光后零件下盘的面形变化已经成为影响抛光面形精度的一个重要因素,有必要探索和研究夹模上盘的锗窗抛光工艺,解决锗窗抛光过程中因上盘导致的面形变化问题。

1 研究过程

1.1 锗窗抛光常用的上盘方法

锗窗抛光常用的上盘方法主要有火漆点胶上盘和沥青环形上盘(见图1)。

1)火漆点胶上盘。

将锗窗加热到接近火漆点软化温度,把火漆点按一定的规律排列到锗窗粘接面(见图1a),再把粘接模加热到同样温度,使粘接模中心对准锗窗中心盖到火漆点上,压平,将粘接模旋到抛光机主轴上,启动抛光机,趁火漆点尚未冷却,将锗窗中心和抛光机主轴校至同轴,待火漆点、粘接模和锗窗冷却至室温,完成锗窗上盘。

2)沥青环形上盘。

根据锗窗尺寸选择合适的粘接模,将沥青置于粘接模上,加热至沥青软化,做成图1b所示的形状,再将锗窗适当加热,中心对准粘接模中心压到环形沥青上。将粘接模旋到抛光机主轴上,启动抛光机,趁沥青尚未冷却,将锗窗中心和抛光机主轴校至同轴,待沥青、粘接模和锗窗冷却至室温,完成锗窗上盘。

在绿道慢行系统的设计中,可以从诸多方面实现低碳绿色,如废弃材料的再生利用、慢行道路面的材料选择、因地制宜的道路设计等,通过合适的设计手段,将绿道打造成低碳绿色之道。

a) 火漆点胶上盘

b) 沥青环形上盘图1 锗窗抛光常见的上盘方法

可见,无论是火漆点胶上盘还是沥青环形上盘,都存在一个加温和冷却的过程,锗窗都会受到火漆点或沥青的拉力。对于火漆点胶上盘,如果火漆点尺寸误差过大,分布形状不当,将导致锗窗受力不均;对沥青环形上盘,如果沥青环口径尺寸不当,厚薄不一致或圆环宽窄不一致,同样会造成锗窗受力不均。

当锗窗上盘受力不均时,会导致其面形发生微小变化,抛光完工,盘上检验锗窗面形满足技术要求,然而,下盘后粘接力消失,锗窗恢复形变,就可能导致面形不能满足要求。

1.2 夹模上盘

夹模上盘是依靠机械限位的原理,将锗窗镶嵌到夹模中,夹模示意图如图2a所示,锗窗镶嵌到夹模时的状态如图2b所示,夹模抛光示意图如图3所示。夹模上盘不需要任何粘接剂,从根本上避免了粘接上盘时零件所受的粘接力影响,使锗窗抛光下盘后的面形变化小于火漆点胶上盘和沥青环形上盘时的情况。

a) 夹模

b) 夹模及镶嵌在其中的锗窗图2 夹模上盘

图3 夹模抛光示意图

为防止在上盘、抛光和下盘时锗窗和夹模碰撞而损坏,在锗窗和夹模内径之间需要一个尼龙或聚甲醛材料的弹性内衬,在夹模底面还要铺垫一层抛光布起保护作用。

另外,上盘时只要把夹模平放,将锗窗对准夹模垂直放入即可。下盘时从夹模背面的开孔中用手指轻顶锗窗,即可将锗窗取出。整个过程无加温和冷却环节,简化了锗窗上下盘的操作,提高了加工效率。

1.3 试验过程

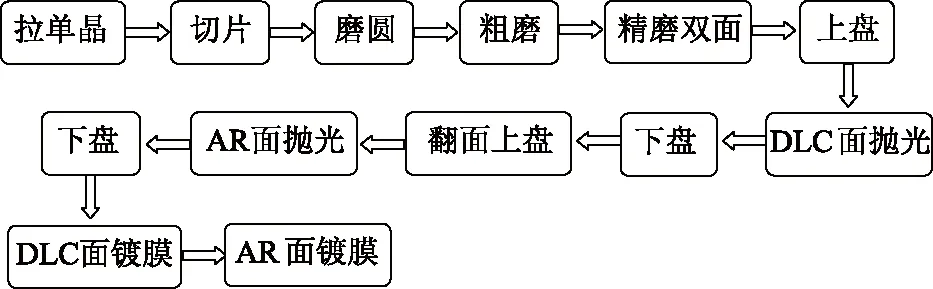

试验用锗窗口径为φ90mm,厚度为5mm,一面镀DLC膜,一面镀AR膜。要求面形精度PV≤0.5λ(λ=632.8nm),表面光洁度B为Ⅴ级。为避免锗窗下盘后因面形变化较大而导致面形精度超差的情况发生,尝试采用夹模上盘的技术抛光锗窗,工艺流程如图4所示。

图4 夹模抛光锗窗工艺流程图

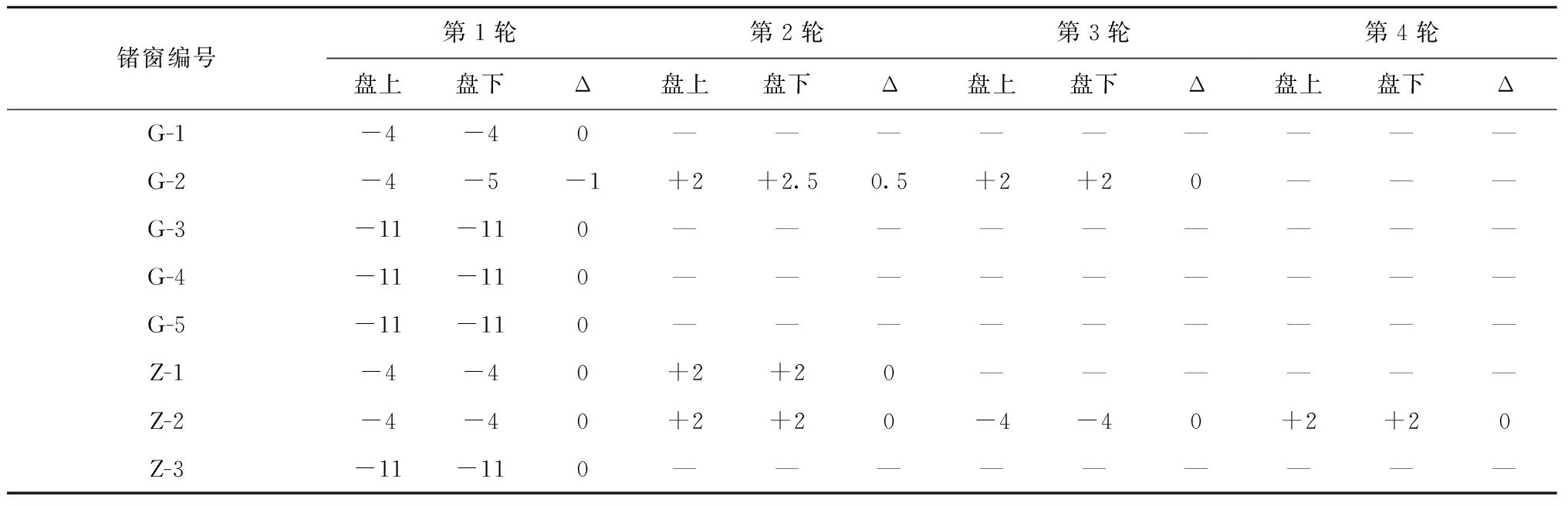

为了掌握夹模上盘时锗窗抛光完工下盘后的面形变化规律,对8件样件采用夹模上盘进行抛光,下盘前用样板测量锗窗面形,下盘后再次用样板测量锗窗面形,经过多轮试验,结果见表1。

表1 夹模上盘法盘上、盘下光圈N变化表 (光圈)

从表1可知,在14次有效数据中,盘上、盘下光圈数一致的有12次,占86%,只有2次光圈出现变化,且无方向性,可以认为是偶然情况。

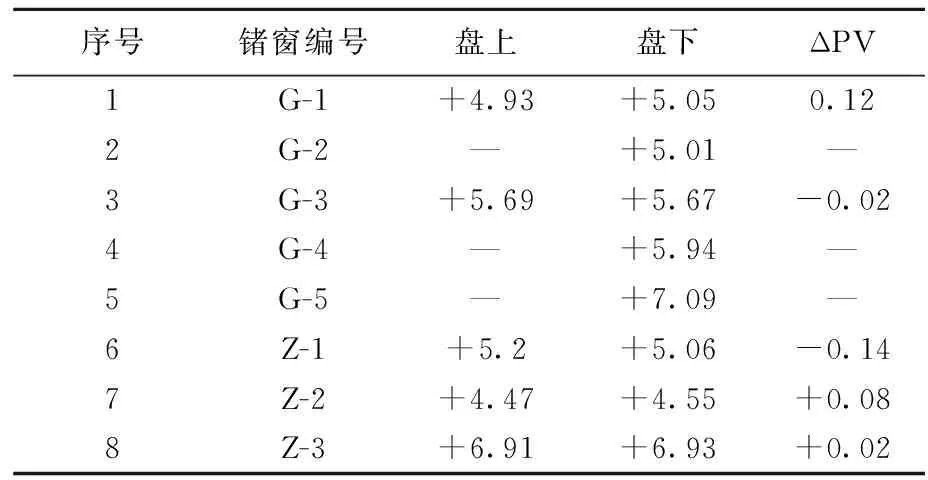

为了进一步验证夹模上盘技术的稳定性,课题组再次对8个样件进行了抛光试验,结果见表2。和之前不同的是,这次面形检测采用Zygo激光干涉仪,面形指标取PV值,分析时不移出光焦度。对5组有效数据ΔPV的绝对值取平均,即:

ΔPV(平均)=(|ΔPV1|+|ΔPV3|+…+|ΔPV8|)/5=0.076 (光圈)

表2 夹模上盘法盘上、盘下面形PV变化表 (光圈)

表2的结果说明,对本案例中的锗窗,采用夹模法上盘,锗窗下盘后面形的平均变化量小于0.1光圈,其结果和表1基本一致。需要说明的是,表1的数据是用对样板测量而得,小数部分的数值依赖于检验员靠经验估读,所以测量精度无法和干涉仪相比,但测量结果仍具有参考价值。

作为参照,课题组将同样8件样件采用沥青环形上盘法进行了多轮抛光试验,面形用对样板测量,结果见表3。

表3 沥青环形粘接法盘上、盘下光圈N变化表 (光圈)

从表3可知,采用环形法上盘,在24次有效数据中,盘上、盘下光圈数不变的有5次,占21%,其余18次光圈数的变化范围都在0.5~1光圈之间,1次变化范围为1.5光圈。除G-2有1次光圈降低外,其余18次光圈都是上升。由此发现,采用传统的沥青环形法上盘抛光锗窗,下盘后光圈升高,变化范围大概率在0.5~1光圈之间。

综合表1~表3的结果,对本案例中的锗窗,采用夹模上盘法,锗窗下盘后的面形变化小于传统沥青环形上盘法。

2 原因分析

夹模上盘法完全依靠机械定位来固定锗窗,避免了采用粘接剂上盘时,锗窗在粘接剂作用下产生的变形。而采用沥青环形上盘法抛光锗窗,下盘后锗窗面形光圈普遍升高,变化范围多数在0.5~1光圈之间。同时相比沥青环形上盘法,夹模法上盘还有简化工序、操作简单的优点。试验中,夹模上盘法也暴露出一些问题,主要有:1)夹持锗窗的可靠性有待提高,试验中数次出现抛光时零件脱离夹具的情况;2)少数情况下,抛光完工后,锗窗不易下盘;3)部分操作者反映,抛光时面形的局部光圈N不易控制。

针对问题1:首先,为避免加工中碰坏锗窗,内衬选用的是具有一定弹性的软质材料,加工中其口径的尺寸精度和圆度精度都很难达到较高的要求;其次,锗窗外径的尺寸在公差范围内也存在一定的分布,当锗窗口径偏小,而内衬口径偏大时,锗窗和内衬间隙过大,抛光时锗窗容易脱离夹具。而反过来,间隙过小,甚至内衬口径小于锗窗外径,即出现过盈配合的情况,上盘时可以用力把锗窗压进夹具,而下盘时就会出现问题2的情形。

另外,如果内衬和夹模配合不当,特别是内衬和夹模出现过盈配合时,内衬被用力压进夹模,也会因为变形而口径变小,导致内衬与锗窗出现过盈配合的情况。

因此采用夹模上盘,需要严格控制夹模和内衬口径的尺寸和圆度精度,还要尽可能地提高锗窗本身外圆尺寸的一致性,其中内衬加工成为难点和关键控制点。

针对问题2:除上述内衬和锗窗过盈配合是一个原因外,在抛光过程中,难免有抛光液和抛光剂渗入锗窗和内衬的间隙中,使锗窗不易下盘。还有一种可能,就是内衬、夹模和锗窗都存在圆柱度误差,即存在俗称的椭圆度,上盘时锗窗和内衬刚好匹配,即长轴对长轴,短轴对短轴,但在抛光过程中,锗窗和内衬发生相对转动,将锗窗卡死,导致锗窗不易下盘。

针对问题3:首先可能与夹模内表面的平面度有关,如果夹模内表面平面度误差过大,在抛光时锗窗和夹模内表面之间存在一定的局部间隙,由于锗窗和夹模内表面没有粘接剂填充,间隙部分不能对锗窗提供足够的支撑,导致锗窗抛光时受力不均,产生局部误差。其次也可能有主观上的原因,毕竟对一种新的上盘技术,操作者存在一个适应和熟练的过程,对传统工艺有惯性心理。

3 结语

针对热成像技术对锗窗面形精度日益提高的要求,以及制造业提高效率、降低成本的需求,尝试将可见光玻璃高效抛光中的夹模上盘技术用于红外锗窗的抛光加工。通过对比火漆点胶上盘、沥青环形上盘和夹模上盘3种上盘方法,分析了夹模上盘对于保持锗窗盘上、盘下面形一致的原因,以及开展夹模上盘技术研究的现实意义。对外形尺寸φ90 mm×5 mm,镀膜完工面形精度PV≤0.5λ(λ=632.8 nm)的锗窗,采用夹模上盘,抛光完工锗窗盘上、盘下的面形变化可忽略不计,具体为:1)采用夹模上盘,锗窗下盘后面形PV值平均变化量小于0.1光圈,且变化无方向性;2)采用沥青环形上盘,锗窗下盘后光圈升高,变化范围大概率在0.5~1光圈之间。

最后,对夹模上盘存在的问题进行了分析,指出夹模内衬和锗窗的配合是该技术的关键,而夹模内衬的加工精度是该技术的难点。针对夹模抛光面形局部误差不易控制的问题,分析了可能存在的主、客观原因。夹模上盘技术要真正进入实用阶段,还需要在提高内衬加工精度、弄清夹模底面面形误差和锗窗面形局部误差之间的关系等方面开展更深入的研究。