热处理工艺参数对7055铝合金组织和性能的影响

周洪刚,袁伍丰,舒 兵,熊明定,向臻东

(江麓机电集团有限公司,湖南 湘潭 411100)

7055铝合金属于Al-Zn-Mg-Cu系合金(7000系列),具有比强度高、加工性能好、抗腐蚀性能好等优点,在航空航天、交通运输及压力容器领域发挥着重要的作用[1-2]。由于7055铝合金元素高达10%以上,采用传统铸造方法炼制容易导致偏析等问题。为获得较好的力学性能,7055铝合金常采用喷射成形炼制[3]。喷射成形是用高压惰性气体将合金液流雾化成细小熔滴,在高速气流下飞行并冷却,在尚未完全凝固前沉积成坯件的一种工艺。它具有所获材料晶粒细小、组织均匀、能够抑制宏观偏析等各种快速凝固技术的优点,力学性能较铸态材料相比有较大的提升。

相比传统铸造,喷射成形7055铝合金(简称7055铝合金)由于组织、性能均有较大改善,为更好发挥其组织、性能优势[4],需针对此钢种进行热处理工艺优化,本文从固溶参数、时效参数、冷却速度(水温)等方面对喷射成形7055铝合金进行热处理试验,探讨热处理工艺参数对喷射成形7055铝合金组织和性能的影响。

1 试验材料和方法

1.1 试验材料

试验所用喷射成形7055铝合金的化学成分及标准要求见表1,力学性能试样(简称试棒)先粗加工成φ20×173规格,热处理完后按图1所示形状和尺寸精加工成形。

图1 力学性能试样

表1 化学成分(质量分数) (%)

1.2 试验方法

固溶处理采用NCL2003-331铝合金淬火炉,时效处理采用NCL2003-430铝合金时效炉,均为工业炉,定期进行炉温均匀性检测,炉温符合GB/T 9452—2012Ⅱ类炉(≤±5 ℃)要求。力学性能检测采用WE-60液压式万能材料试验机。金相组织观察采用奥林巴斯GX71金相显微镜。

本文共进行5组固溶时效试验,分别研究固溶温度、固溶时间、时效时间和冷却速度(改变冷却水温)等参数对7055铝合金力学性能的影响。由于本文仅对7055铝合金力学性能进行研究,时效温度的改变会对铝合金的力学性能和腐蚀性能同时造成影响,导致试验变量不可控,因此本文设定时效温度为115 ℃。具体方案见表2。

表2 试验方案

由表2可知,方案共分5组,第Ⅰ组改变固溶温度;第Ⅱ组改变固溶时间;第Ⅲ组改变时效时间,第Ⅳ组改变冷却水温度;第Ⅴ组为分级固溶方案。选取第Ⅱ组中的T6热处理工艺(470 ℃×2 h固溶(≈40 ℃水冷)、115 ℃×24 h时效(空冷))为对照组。每组试验所用试棒批次相同,同组试验每种工艺均使用6根试棒。试棒热处理后,进行力学性能测试,测得抗拉强度(Rm)和延伸率(A),取其平均值,制成曲线图。

2 试验结果及分析

2.1 固溶温度对力学性能的影响

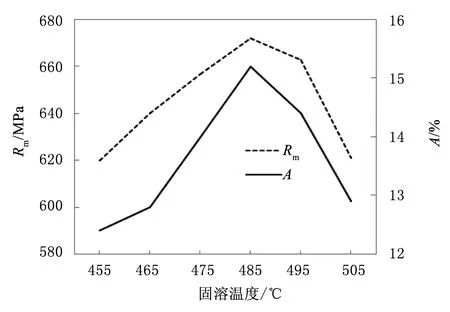

固溶温度对7055铝合金力学性能的影响如图2所示(不同温度×2 h固溶,115 ℃×24 h时效,40 ℃水冷)。从图2可知,在465~485 ℃范围内,抗拉强度和延伸率均随固溶温度的升高而提升,在485 ℃左右时都达到峰值(抗拉强度达到675 MPa。延伸率为15.2%),在此基础上继续提高温度,抗拉强度和延伸率都开始下降。

图2 固溶温度对力学性能的影响

7055铝合金是在7050铝合金上增加Zn、Cu含量改良而来,同属于Al-Zn-Mg-Cu合金,其起主要强化作用的元素为Zn和Mg。相比7050铝合金,7055铝合金除了η(MgZn2)和S(CuMgAl2)以外,T(Al2Mg3Zn3)会和η(MgZn2)共同存在于组织中,因此可参考7050铝合金在不同温度下平衡相的组成及其体积分数变化曲线[5](见图3)。Al-Zn-Mg-Cu系合金中η(MgZn2)最先固溶,S(CuMgAl2)最后固溶,而T(Al2Mg3Zn3)由于与η(MgZn2)共同存在,因此7055铝合金平衡相的固溶顺序为η(MgZn2)、T(Al2Mg3Zn3)和S(CuMgAl2)[6]。同时通过查阅文献可知,η(MgZn2)、T(Al2Mg3Zn3)和S(CuMgAl2)的共晶点分别为470、489和500 ℃[7]。

图3 7050铝合金在不同温度下平衡相的组成及其体积分数变化曲线

结合图2和图3可知,在455和465 ℃固溶时,由于η(MgZn2)、T(Al2Mg3Zn3)和S(CuMgAl2)均没有过烧(共晶),随着固溶温度的升高,强化相溶解越充分;当温度超过470 ℃时,η(MgZn2)开始轻微过烧,但由于T(Al2Mg3Zn3)和S(CuMgAl2)溶解充分带来的有益影响,其力学性能反而有所提升;当温度达到495 ℃时,由于η(MgZn2)和T(Al2Mg3Zn3)均开始过烧,S(CuMgAl2)溶解充分带来的有益影响已不能消除其他相过烧和组织长大带来的有害影响,力学性能开始下降;当温度达到505 ℃时,主要强化相均已过烧,显微组织已明显长大。

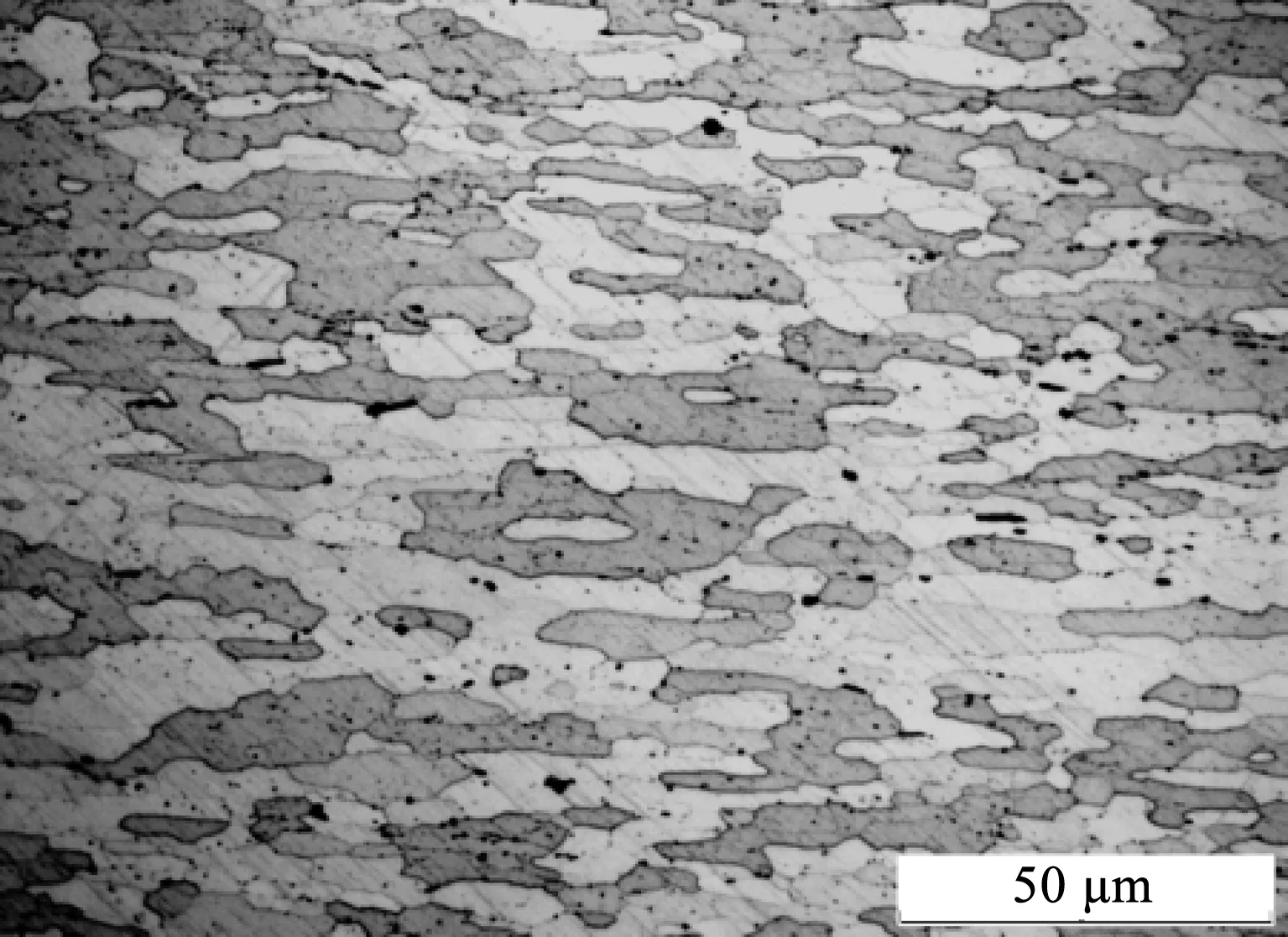

7055铝合金不同温度下金相组织如图4所示。由图4可知,当温度为465~485 ℃区间时,金相组织一致,晶粒较小且均匀;当温度为495 ℃时,晶粒出现明显涨大和变形;当温度为505 ℃时,晶粒粗大。因此实际生产时,考虑到炉温均匀性和成分偏析等情况,建议固溶温度在465~485 ℃范围为宜。

a) 465 ℃

b) 485 ℃

c) 495 ℃

d) 505 ℃图4 7055铝合金不同温度下金相组织

2.2 固溶时间对力学性能的影响

固溶时间对7055铝合金力学性能的影响如图5所示(470 ℃×不同时间固溶,115 ℃×24 h时效,40 ℃水冷)。由图5可知,在470 ℃保温至2 h时,抗拉强度已接近最大值654 MPa,延伸率为13.5%。继续延长保温时间,抗拉强度和延伸率提升微乎其微,至6 h时,抗拉强度开始下降,延伸率无明显变化。7055铝合金固溶保温的主要目的是使合金中第二相充分溶解到α基体中,理论上,固溶保温时间越长,第二相溶解越充分,时效后获得的强化效果更好。但当保温时间过长时,显微组织会长大,性能反而有所下降。生产中,综合考虑产品的壁厚和经济性,固溶时间选择2~4 h比较合理。

图5 固溶时间对力学性能的影响

2.3 时效时间对力学性能的影响

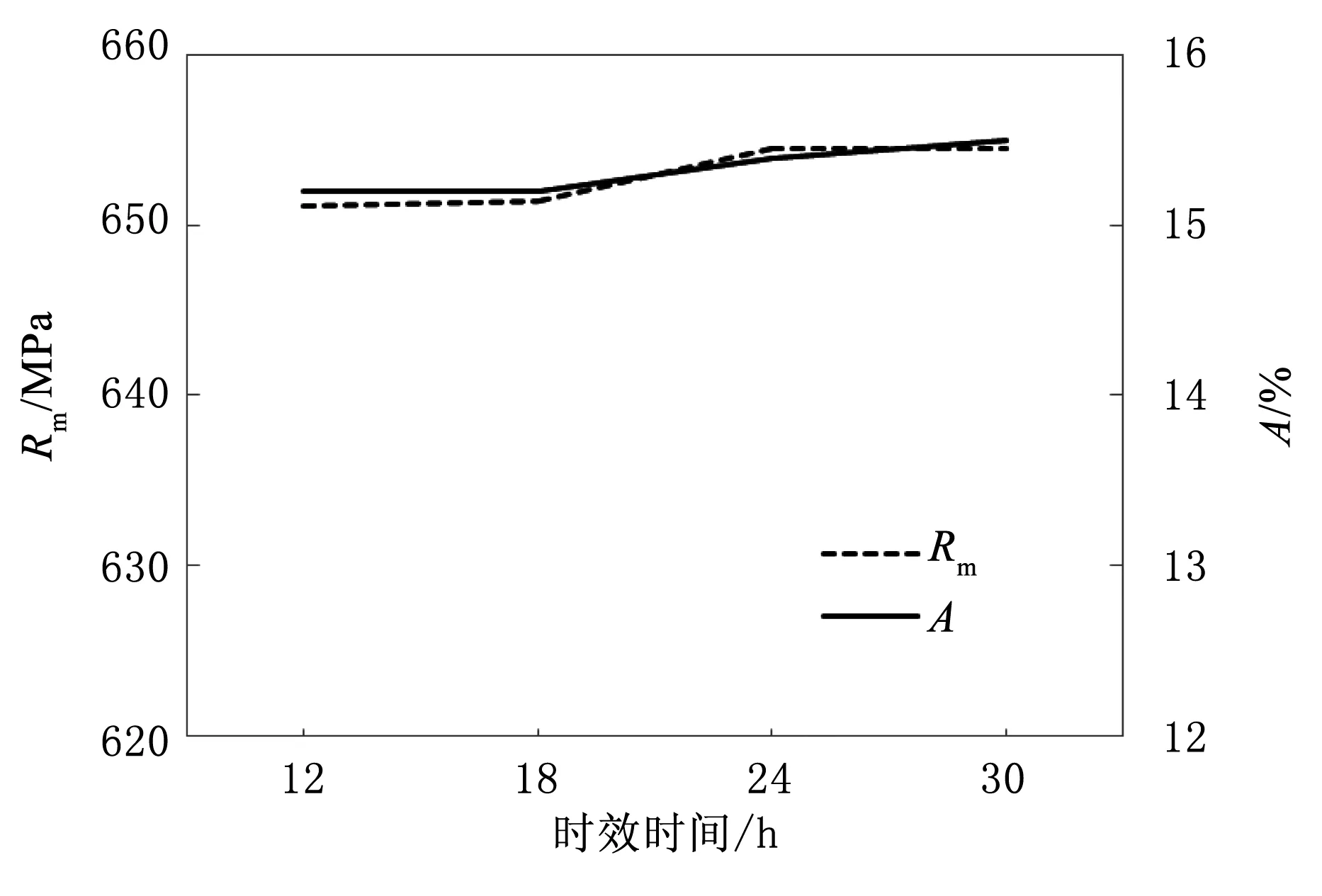

时效时间对7055铝合金力学性能的影响如图6所示(470 ℃×2 h固溶,115 ℃×不同时效时间,40 ℃水冷)。由图6可知,当时效时间为24 h时,抗拉强度达到峰值655 MPa,延伸率趋于稳定15.4%。时效时间过短,明显时效不足,产品性能未达到稳定状态;时效时间过长,一会导致能源浪费,二可能导致过时效现象,引起性能不稳定,因此建议时效时间为24 h。

图6 时效时间对力学性能的影响

2.4 冷却速度对力学性能的影响

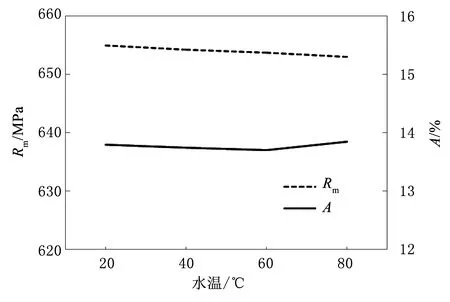

冷却速度对7055铝合金力学性能的影响如图7所示(470 ℃×2 h固溶,115 ℃×24 h时效,不同温度水冷)。从图7可知,抗拉强度随水温的升高而降低,最大为654 MPa,延伸率几乎不受水温的影响,接近14%。理论上,淬火冷却速度越快,所获得的过饱和固溶体的浓度越高,但内应力也大。因此在实际生产中,在保证不会淬裂的前提下,应保证水温尽量处于常温。

图7 冷却速度对力学性能的影响

2.5 分级固溶对力学性能的影响

分级固溶工艺特点是固溶过程分为二级:第一级在低于共晶温度以下先保温一段时间,先使部分强化相充分溶解,第二级温度较高,在避免组织过烧的前提下,在较高的温度下保温较短时间,进一步溶解其他强化相,提高溶质原子固溶度。由于其缩短了固溶时间,降低了能耗,提高了固溶效率,常被用于铝合金制造[8-14]。

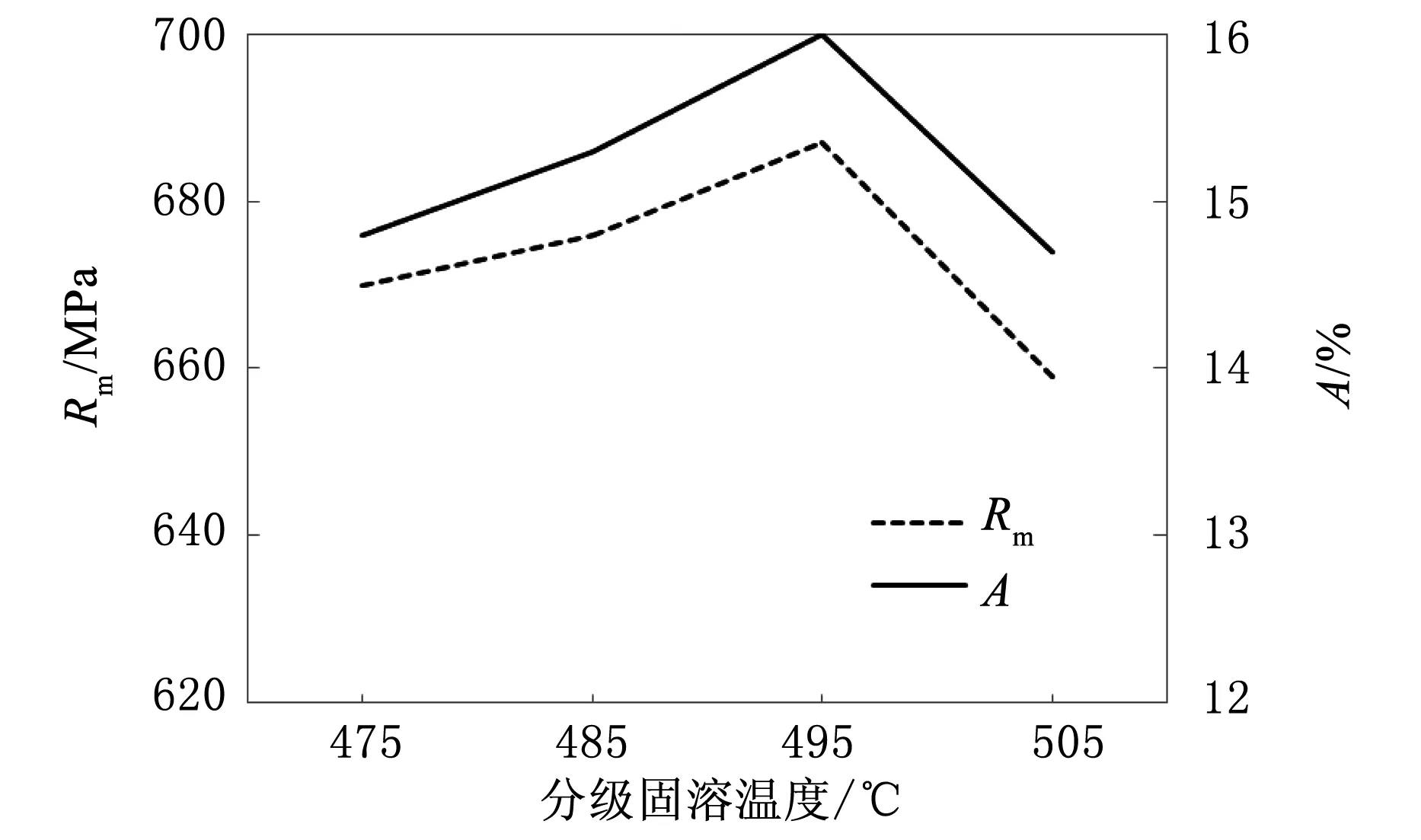

7055铝合金除η(MgZn2)、T(Al2Mg3Zn3)、S(CuMgAl2)等3个主要强化相之外,还存在Al7Cu2Fe、Al23CuFe4、AlCuFeSi和ZrAl3等强化相。其经过分级固溶后,力学性能如图8所示。从图8可知,465 ℃×2 h+495 ℃×0.5 h性能达到峰值,抗拉强度达到687 MPa,延伸率达到16%。实际生产时,若在特殊情况下需将产品性能提升至极限且设备具备自动控制功能,可采用分级固溶工艺。

图8 分级固溶温度对力学性能的影响

3 结语

通过上述研究可以得出如下结论。

1)7055铝合金强化相多且杂,其共晶温度在470~500 ℃不等,若仅对T6热处理工艺进行固溶温度优化,固溶温度选定在480 ℃左右可使力学性能最佳,抗拉强度达到675 MPa,延伸率为15.2%。

2)7055铝合金固溶时间2 h能有效提升力学性能,但超过4 h则性能会重新下降,因此固溶时间在2~4 h范围为宜,时效时间对力学性能影响较固溶时间小,强度峰值大致在时效时间24 h。冷却速度对延伸率没有影响,抗拉强度随冷速降低而降低,因此在保证不会淬裂的前提下,应保证水温尽量处于常温。

3)分级固溶工艺(465 ℃×2 h+495 ℃×0.5 h)可有效提高力学性能,抗拉强度相对原工艺提升687 MPa,延伸率达到16%,但对设备要求较高,在炉温均匀性和设备自动化程度均较好的情况下推荐选用。