S550MC高强度钢薄板焊接工艺简述

段江丽,杨鹏辉,郭 昊

(中国船舶第七一三研究所,河南 郑州 450001)

某专用车的车底盘车架大梁采用S550MC,纵向长约4 m,横向宽约2 m,其纵、横大梁截面为110 mm×70 mm×2.5 mm的矩形管,该矩形管厚度由2件2.5 mm的S550MC钢板成C形后对接接焊,各件焊接而成。车架其他支承梁采用厚度为2.5 mm的Q355B矩形管,车架整体尺寸约4 m×2 m。

S550MC是一种国内近年成功生产出的高强度钢,强化机理主要为细晶强化,辅以沉淀强化、固溶强化,尤其适用于汽车大梁。汽车大梁用钢主要用于制造汽车纵梁、横梁、保险杠等结构件,受力复杂,工作条件苛刻。因此,汽车大梁需要具有较高的强度、耐疲劳性等[1-2]。汽车大梁钢的高强化是汽车工业的发展趋势,采用高强度的汽车大梁钢可以显著降低车辆质量,且能在不增加车辆自身质量的前提下大幅度提高汽车有效载荷[3-5]。

本文对S550MC钢的焊接性进行了分析,根据此车架结构的特点,采用MAG的方法进行了S550MC高强度钢同种材质之间、S550MC与Q355B钢异种钢薄板的焊接工艺试验,并对试验结果进行了对比与分析,验证了焊接工艺的合理性,依试验结果进行了实际产品车架的焊接工作,该型车已生产多辆,经试验,车架焊接接头性能良好,达到了预期要求。

1 母材焊接性分析

2.5 mm厚的Q355B钢板在GB/T 1591标准中规定的化学成分及力学性能分别见表1和表2。S550MC是一种高屈服强度热连轧钢板,为我国近年研制的高强度钢,上海宝钢生产的S550MC钢,化学成分例值及力学性能例值分别见表1和表2。

表1 Q355B和S550MC的化学成分(质量分数) (%)

表2 Q355B和S550MC的力学性能

塑积常作为汽车钢的评价指标之一,塑积<25 000 MPa%的汽车用钢已经广泛应用在汽车行业[6],由表2可得,试验用S550MC薄板的塑积为8 675 MPa%。

S550MC是一种高强度钢。积塑对于高强度的焊接性,因其具有淬硬倾向,是冷裂纹产生的必要条件,与普通低合金钢相比,在扩散氢、拉应力场的共同作用下极易产生冷裂纹;随着强度级别的提高、板厚的增大,冷裂纹倾向变大。热输入小,冷却速度较快,熔敷金属氢含量高,会增加冷裂纹的敏感性,强度越高,冷裂问题将越突出[7]。

用碳当量间接评估钢材的焊接性是应用广泛的简便易行的方法,式1为国际焊接学会推荐的碳当量计算公式,依此计算实验用S550MC的碳当量CE仅为0.185 4[8],依此判断S550MC钢冷裂纹倾向很低。

CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15

(1)

由表1可知,S550MC钢含碳量很低,宜采用焊接裂纹敏感性指数Pcm来作为冷裂纹的判据[9],计算方法如式2所示,依此计算实验用S550MC钢的Pcm为0.117 5,依此也可判断出S550MC钢冷裂纹倾向很低。

Pcm=C+Si/30+(Mn+Cu+P)/20+

Ni/60+Mo/15+V/10+5B

(2)

Q355B是一般用途的低合金高强度钢,焊接性良好,GB/T 1591标准中规定其碳当量CEV≤0.45%。S550MC钢为低合金高强度钢,常用于汽车大梁等。S550MC钢含碳量低,通过添加Mn及微量的Nb、合金元素提高钢的强度,其中Mn为固溶强度化元素,Nb、Ti能够起到细化晶粒、提高钢的强度和韧性的作用[10]。结合S550MC钢碳当量及焊接裂纹敏感性指数的计算结果可知,S550MC钢冷裂纹倾向很低,焊接性良好。

2 焊接工艺试验

共3种试验,试件编号分别为A、B、C(见表3)。每种焊接试验采用规格为400 mm×150 mm×2.5 mm的钢板,对接焊接,焊成后的试件规格为400 mm×300 mm×2.5 mm。

表3 试验分类

2.1 焊接方法、焊接材料

S550MC、Q355B钢的焊接性良好,各种常用焊接方法均可焊接。结合产品车架的结构形式,从减少焊接变形、便于操作的角度考虑,最终选用MAG的焊接方法进行焊接。

焊接材料选择方面,主要考虑与母材强度的匹配,最终S550MC同种材质间的焊接选用山东索力得生产的焊丝SLD-70,其化学成分例值及力学性能例值分别见表4和表5。S550MC与Q355B异种材质间的焊接选用型号为ER50-6的焊丝,该焊丝为常用的低合金钢焊丝,GB/T 8110标准中规定的化学成分及力学性能分别见表4和表5。焊丝的规格均为φ1.0 mm。

表4 ER50-6和SLD-70焊丝的化学成分(质量分数) (%)

表5 ER50-6和SLD-70焊丝的力学性能

2.2 坡口型式、焊接位置

接头采用I型坡口,间隙1~2 mm,焊接位置为平焊。

2.3 预热、后热

由材料的焊接性分析可知,S550MC、Q355B焊接性能均较好,冷裂纹倾向小,且接头处母材厚度较薄,仅为2.5 mm,故不需焊前预热以及焊后热处理。

2.4 气体

采用混合气体保护:φ(Ar)85%+φ(CO2)15%进行正面保护,气体流量15~20 L/min。Ar使电弧燃烧稳定,熔滴向熔池过渡时平稳,飞溅小,CO2的加入使电弧稳定性进一步提高,改善焊缝成形并降低电弧辐射强度。采用此种混合气体保护,配合防飞溅剂的使用,在合理的焊接工艺下,可使焊接后清理量大大减少,甚至基本不用清理飞溅。

2.5 焊接工艺参数

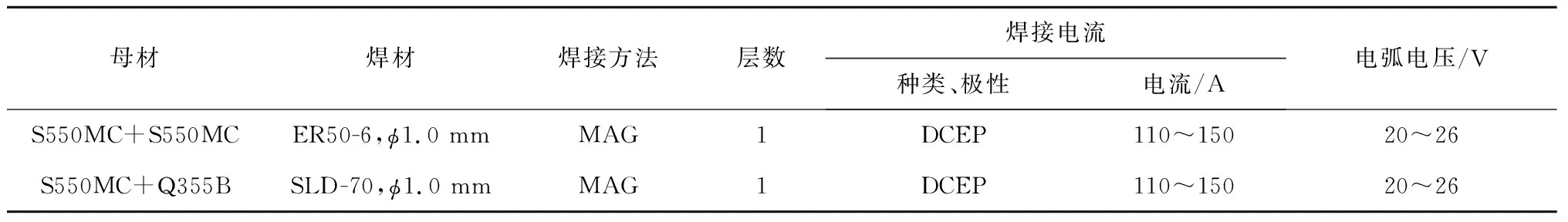

因纵、横梁较长,焊接时将会存在多处接头,为了验证接头的性能,试件A、B采用分段退焊形式。各试验焊接工艺主要参数见表6。

表6 焊接工艺主要参数

2.6 焊后消应力热处理

考虑到热处理时工件表面氧化皮的影响,采取较低热处理保温温度的方式进行。焊接试件B焊后热处理的具体参数为:350~450 ℃保温1~2 h,开炉门空冷至200 ℃以下,出炉空冷至室温。

2.7 技术措施

焊前清理采用常规的机械清理方法,清理焊缝及20 mm范围内的油、锈、污等至见金属光泽。采用固定工件的方法以减少焊接变形。

2.8 焊接试验结果

对各试件焊缝按NB/T 47013.2—2015进行100%渗透无损检测,质量分级均达到I级。分别取样进行焊接接头的拉伸试验、弯曲试验和金相试验。按GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》宏观酸蚀后,各金相试样焊缝金属热影响区无裂纹、未熔合、未焊透、夹渣缺陷。弯曲试验后,各弯曲试样各部位均未出现肉眼可见裂纹及其他缺陷。焊接接头拉伸及弯曲试验结果见表7。

表7 焊接接头拉伸、弯曲试验

从表7中可以看出,试件A焊接接头的抗拉强度范围为674~688 MPa,试件B焊接接头的抗拉强度范围为642~681 MPa。与试件A相比,试件B的抗拉强度差别不明显,且试件A、B焊接接头的抗拉强度均高于S550MC的抗拉强度最低值600 MPa。试件C焊接接头的抗拉强度为552、553 MPa,均高于标准中Q355B的抗拉强度下限值470 MPa。

3 效果验证

综合考虑试件B对焊后应力消除的效果、焊后加热对车架纵、横梁表面质量的影响及生产进度的要求,最终决定采用A、C方案的焊接工艺进行产品的焊接。采用与方案A、C焊接试验相同的焊接工艺对车架进行焊接,效果良好,焊后对纵、横梁,对矩形管上对接焊缝按NB/T 47013.2—2015进行100%渗透无损检测,质量分级均达到I级。该型车已生产多辆,经试验,车架焊接接头无裂纹,性能良好,达到了预计要求。

4 结语

对于S550MC高强度钢同种材质间的焊接,以及S550MC与Q355B钢异种钢之间的焊接,通过上述焊接试验及分析以及产品效果验证,得出如下结论。

1)S550MC高强度钢焊接性能良好,不易产生冷裂纹。对于S550MC钢薄板的焊接,无需焊前预热、后热,在合适的焊接工艺下,即可获得质量优良的焊接接头。

2)S550MC高强度钢同种材质间的焊接,采用SLD-70焊丝,在合适的焊接工艺下,焊后进行350~450 ℃保温1~2 h的热处理(试件B)或焊后不进行任何加热处理(试件A),均能得到质量良好的焊接接头,满足要求。

3)S550MC与Q355B钢异种钢之间的焊接,采用ER50-60焊丝,采用试件C的焊接工艺,可得到质量良好的焊接接头,满足要求。