振动试验夹具设计优化及模态分析

刘新胜,徐 璐,王 萍,冯 超,张雅卿,张云涛,张 凡,王洪岩

(中国北方车辆研究所,北京 100071)

工作在各类运载工具上的军用电子产品,在寿命周期的各个阶段,要直接或间接经受各种自然环境和平台振动和冲击激励环境的影响,因此电子产品对环境的适应性的优劣直接影响到车辆的性能和功能。为确认评估电子产品在真实机械振动、冲击环境应力中是否可靠,一般的做法是在环境试验室模拟振动、冲击试验。在振动试验时,振动台动圈、台面、夹具与试件构成一个动力学系统,夹具在试验中发挥着将试件与振动台相连接并实现载荷传递的重要作用,夹具的特性对于振动响应的影响显著[1],关系到试验能否顺利实施,因此要求夹具在试验的频率范围内具有良好的传递特性[2],传递振动台的激励不失真。为此,有必要对振动试验关键环节的振动台夹具设计进行分析研究[3],但对于生产类型多、边界条件较复杂的试件,依据经验设计夹具就无法满足要求[4]。

本文以某型产品通用振动夹具为研究对象,基于三维软件进行夹具的实体建模,并对其进行了模态分析,得到夹具的固有频率和振型,对原夹具进行材料、结构等多维度的优化设计,使其满足产品的试验要求[5]。

1 振动夹具的设计

理想状态下振动夹具能够使电子产品的力学参数不失真地、合理地传递到电子产品上[6]。但是,不合理设计的夹具也会使试验试件受到的振动环境产生失真,造成“欠试验”或“过试验”,进而直接影响到试验结果的评判[7]。对于振动试验的夹具设计,目前尚没有该类夹具设计的国家标准,工程人员遵循的一般设计原则是:夹具的第1阶固有频率应高于试验产品第l阶固有频率的3~5倍[8],以减小或避免夹具在试验频谱范围内产生共振耦合;夹具的阻尼要大,增强改变振动幅值效果;夹具垂直于激振方向的横向响应要尽量小;波形失真小。

装甲车辆电子产品结构类型也较多,这其中以中小型试件为主,这对于小型、简单夹具是容易做到的,但对于通用型中大型复杂夹具则是困难的,甚至是不可能的。为了满足5~500 Hz的试验频率范围,夹具设计和计算时,其第1阶频率应高于最高试验频率,以避免发生夹具与试件的共振耦合。因此,对振动夹具的设计应根据试验对象的分类不同采用不同的方法[9]。

1.1 材料的选择

振动夹具常用的金属加工材料为钢、铝合金、镁合金等,尽量选用比刚度大、阻尼大的材料,整个振动频率试验范围内,夹具的频响特性应平坦,无明显的谐振峰值。常见的几种材料的物理特性见表1。

表1 常用振动夹具材料的主要物理特性

由于常用的金属的E/p值接近,改变金属材料不会明显改变夹具的频率特性[10],主要考虑夹具质量尽量轻以满足振动台推力限制,振动阻尼要大。因此,质量成为设计夹具时的重要参考因素之一,铝合金作为常用的工业金属之一,其密度较小,阻尼特性比钢要好,同时铝合金材料质量轻,价格便宜,也更易于加工。与同质量的钢件相比,通过合理的结构设计可有效提高夹具刚度。

1.2 夹具固有频率要求

固有频率是评价夹具动力学性能的重要指标[11]。当夹具发生共振时,输入和输出将不再保持相同的值,而且夹具上各个点的运动参数也不相同,这样就对振动试验产生了影响[12]。装甲车辆电子产品等中小型试件的振动试验中所使用的夹具应为刚性夹具,目的是确保不失真地传递运动载荷,就是指在试验频率范围内不发生共振。

各种文献对柔性夹具固有频率的设计要求并不统一,比较有代表性的是要求夹具的第1阶固有频率大于试件第1阶固有频率的3~5倍,秉持这个要求的相关文献将夹具、试件简化为二自由度模型,研究表明当夹具的基频大于试件基频的3~5倍时,夹具对载荷的传递接近1∶1。实际上,试件与夹具是复杂的多自由度系统,系统在载荷频率范围内存在多阶模态频率,与简化的二自由度模型有很大的差异。二自由度模型无法真实地模拟多自由度系统的动力学特性及响应,因此也难以基于该模型对夹具提出符合实际的要求。笼统地要求夹具的基频大于试件基频的3~5倍是不合理的,对于大型试件也往往是无法实现的。

因此,无论试验对象是什么结构类型,都是希望夹具的固有频率尽可能高,在试验频率范围内不发生共振,其实质都是要求夹具的第1阶固有频率最大化。该要求对于试验频率上限为几百Hz的小型夹具是可以做到的。

1.3 夹具的结构设计

夹具的种类繁多,差别很大,有平板型、立方体型、L型和T型等多种类型。GJB 150.16A—2009《军用装备实验室环境试验方法:振动试验》标准中规定:试件的技术状态应与工作使用时一致,用于寿命周期内工作使用时相同类型的固定装置,把试件固定在试验夹具的安装部位上。

随着装甲车辆的电子产品交付数量逐渐增多,不同试验产品结构类型也较多,这其中以中小型试件为主,进入批产试验阶段,根据试件尺寸、形状和工作时的安装方式来选择夹具类型。为减少夹具数量,要求夹具可完成不同型号、适用不同结构尺寸试件的振动试验。

现有的夹具是一种通用型,夹具的外形尺寸为500 mm×450 mm×400 mm,主要包括底板、垂直于平板的前后框、2个侧支筋板,底板上8个螺钉孔用于固定夹具体到固定座上,夹具的材料为A3钢,采用焊接法完成加工。

2 夹具仿真分析及优化

2.1 夹具改进前的模态分析

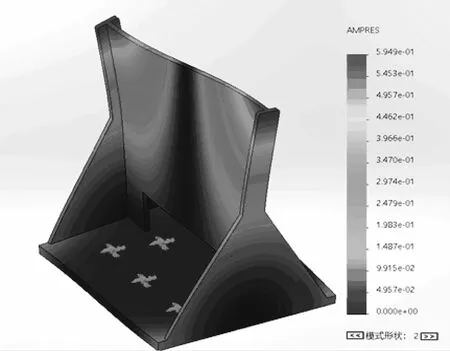

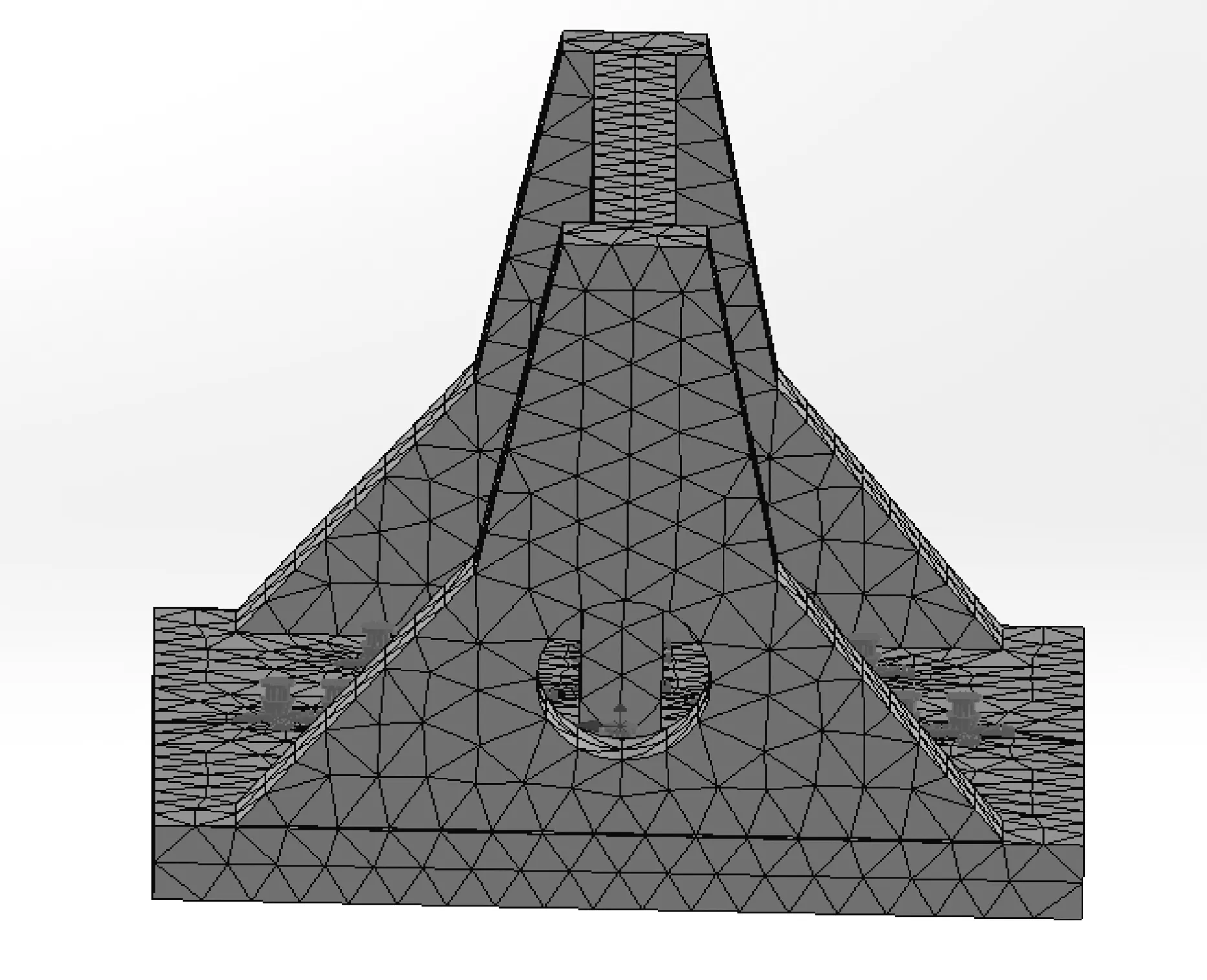

在三维设计软件确定振动夹具模型后,通过仿真分析对振动夹具进行模态的分析,计算夹具的固有频率及振型,找到夹具的振动及受力薄弱环节并对其进行优化,从而得到满足要求的夹具。因产品低阶模态对其振动响应较大,需要重点考虑,高阶模态的影响在产品实际工作中可以忽略。本文主要分析夹具的前6阶固有频率和相对应的振型,然后针对性地对现有结构改进。首先完成了实体建模,因模型的准确性直接关系到分析的可行性和结果的准确性,在系统资源允许的情况下,未对模型简化处理,仅去除了用于部件安装的螺纹孔。网格的划分有效反映了原几何形状,采用标准形式划分,夹具材料的特性为普通钢,弹性模量、质量密度见表1,划分有限元网格的夹具如图,网格单元数为11 154,边界条件的设定为夹具的8个用于固定的光孔,因此对夹具的8个光孔施加几何固定约束。振动夹具前6阶的共振频率见表2,仿真模型网格划分如图1所示,第1~4阶及第6阶模态振型如图2~图6所示。

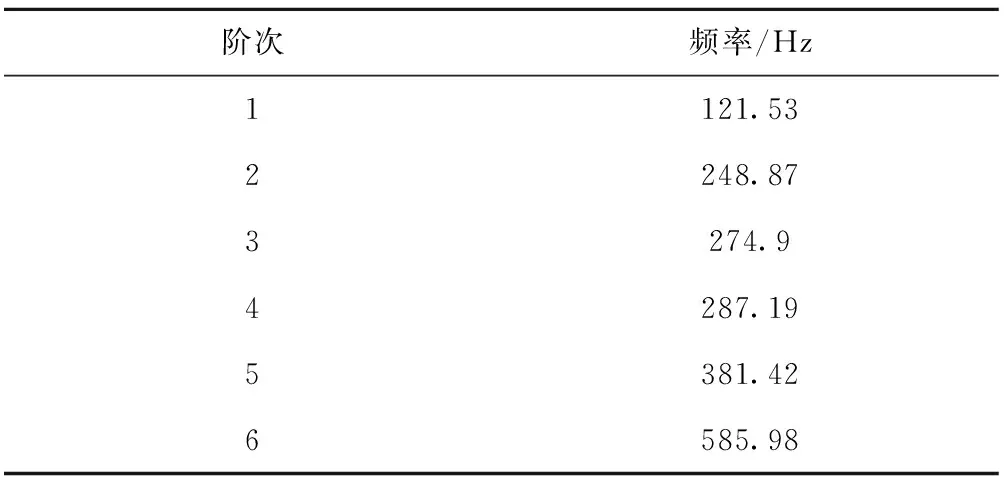

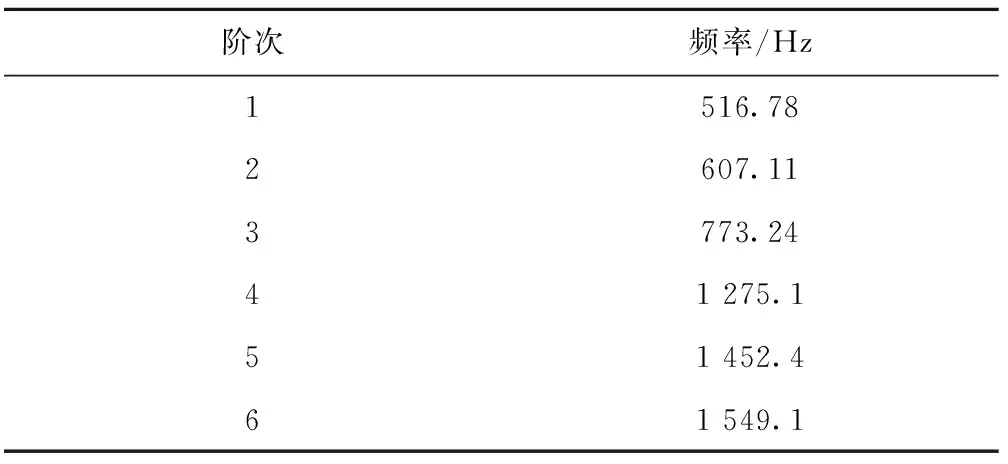

表2 振动夹具的前6阶固有频率

图1 振动夹具仿真模型网格划分

图2 第1阶模态振型

图3 第2阶模态振型

图4 第3阶模态振型

图5 第4阶模态振型

图6 第6阶模态振型

由分析可知,振动夹具的第1阶固有频率121.53 Hz小于环境振动试验的要求。夹具的第1阶振型主要为垂直于平板的前后框顶部的前后变形,第2阶振型为顶板及框架的左右变形,第4阶振型为顶板及框架的左右变形。对上述可能出现的谐振的位置需要加强优化。

2.2 夹具改进后的措施模态分析

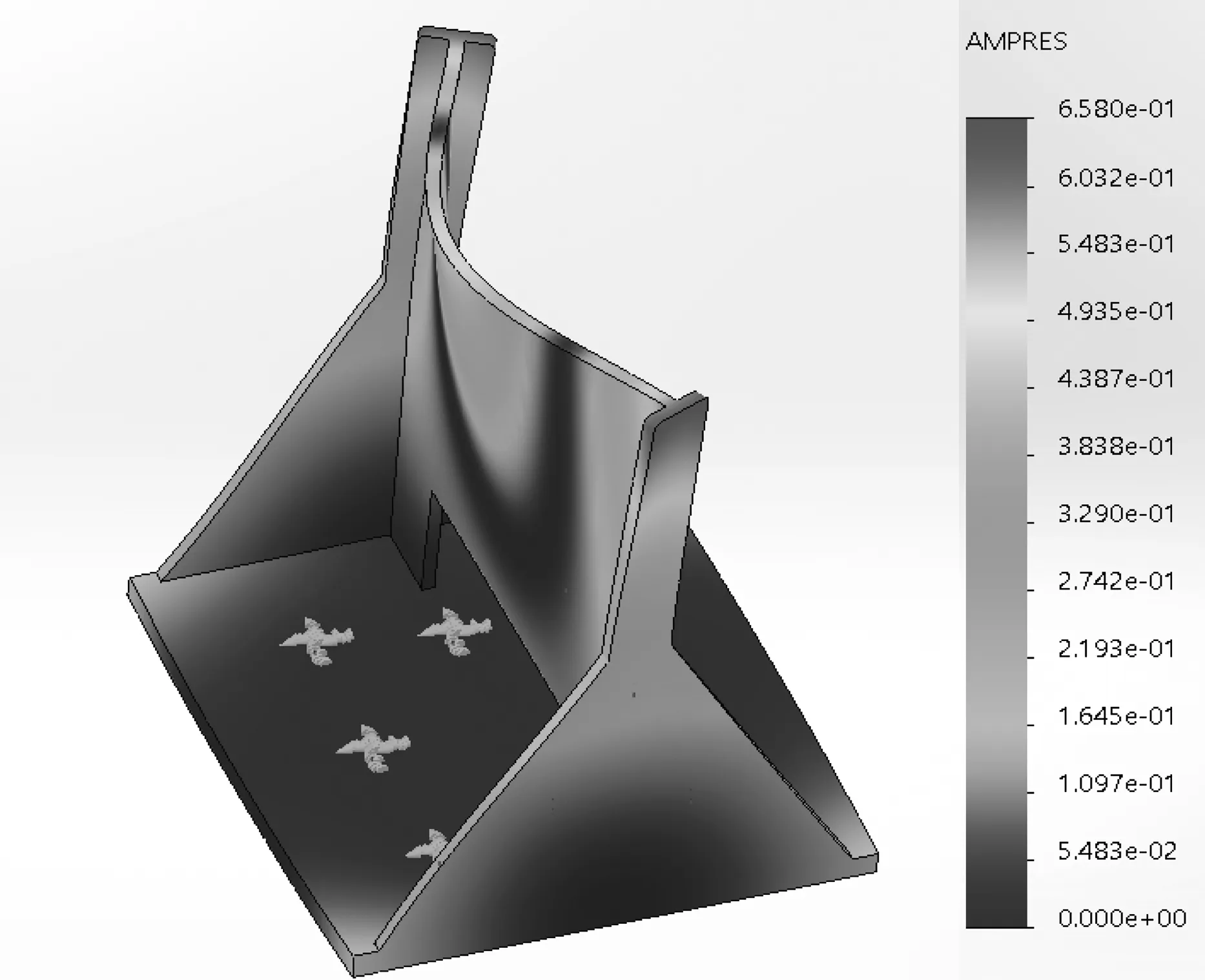

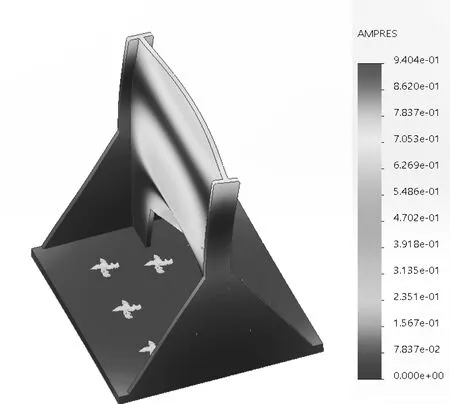

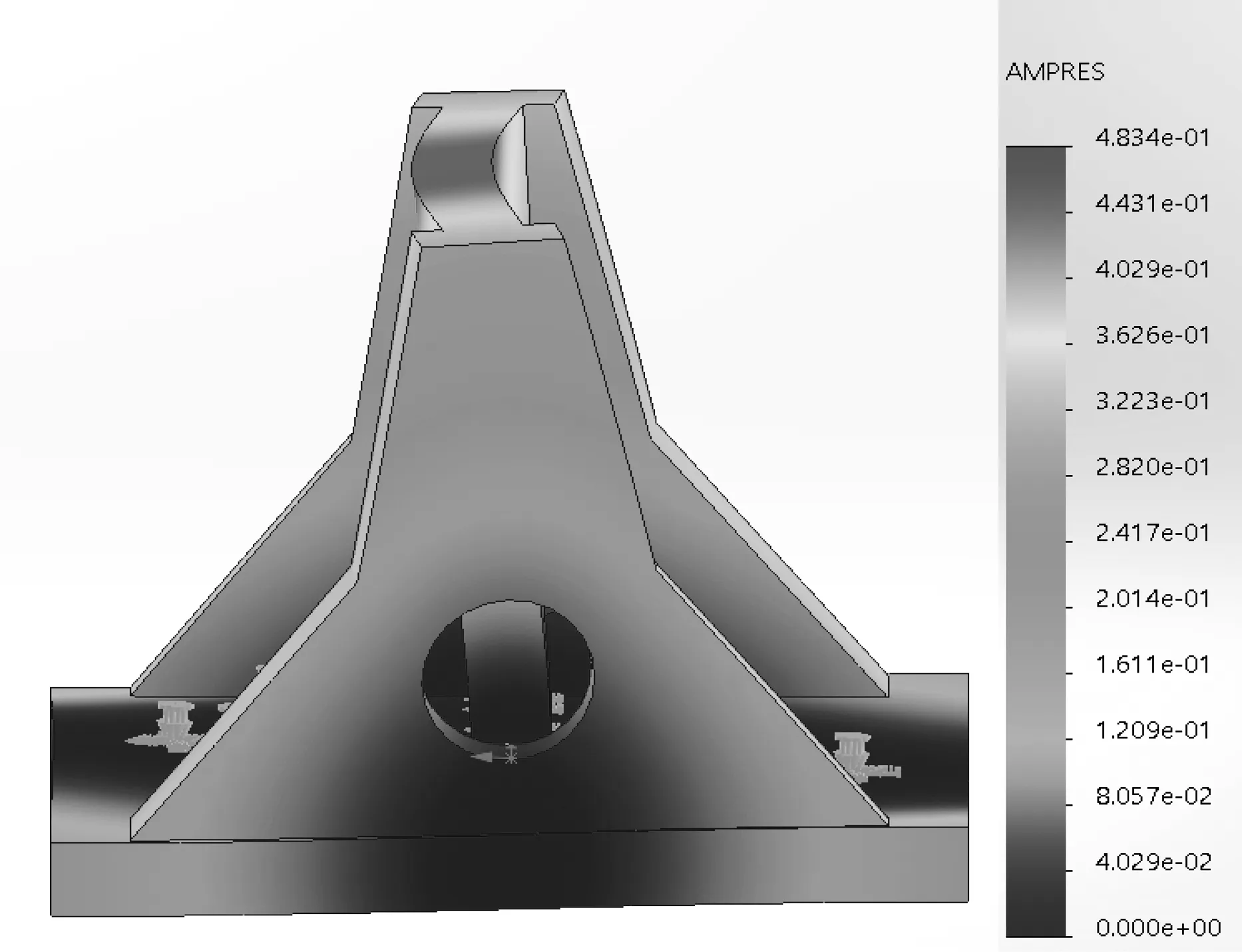

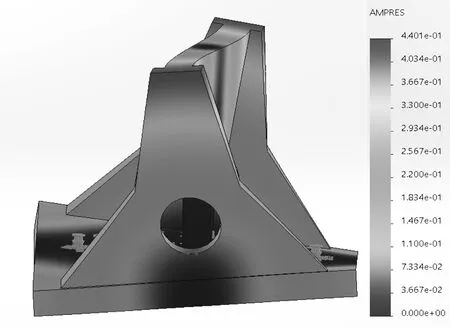

为了提高振动试验夹具的固有频率,对夹具尝试如下几个方面的设计改进:1)改变材料,夹具的材质由普通钢改为铝合金;2)增加刚度,底板的厚度由20 mm增加至40 mm,前后框底部中心安装筋板,2个侧支筋板做加厚及优化结构处理,同时加厚前后框,固定底板的螺栓由8个增加到16个几何固定点约束,模拟试件实际使用状态下的连接条件;3)降低高度,在满足现有夹具通用性要求的前提下,夹具的高度由500 mm降低至360 mm,改进后整体尺寸为360 mm×450 mm×450 mm。组合运用上述改进措施后进行模态仿真,计算出夹具的固有频率,划分有限元网格的夹具图,网格单元数为35 069。振动夹具前6阶的共振频率见表3,仿真模型网格划分如图7所示,第1~4阶及第6阶模态振型如图8~图12所示。

表3 改进后振动夹具的前6阶固有频率

图7 优化后振动夹具仿真模型网格划分

图8 优化后第1阶模态振型

图9 优化后第2阶模态振型

由表3分析后可知,组合运用改进措施后,夹具的固有频率提升明显,第1阶固有频率516.78 Hz满足试验要求,研究发现,改变夹具材料不能明显提高固有频率,提高固有频率主要在于提高夹具底板及2个侧支筋板的刚度及降低高度。

图10 优化后第3阶模态振型

图11 优化后第4阶模态振型

图12 优化后第6阶模态振型

3 结语

振动试验是环境试验的重要组成部分,夹具在振动试验中发挥着极为重要的作用,不合理的夹具设计、制造及安装使用容易产生“过试验”与“欠试验”,用仿真去验证设计,在设计中通过仿真更进一步优化材料、结构、刚度、模态等多方面设计,具有较好的工程应用价值,是满足产品的试验要求,提高振动试验夹具设计质量的有效手段。为完成更多产品的试验任务,又建模仿真分析了可拼接组合方式的立方体夹具,主体夹具选择六面体结构,用于连接附属子夹具与振动台底座并把振动量值传递给子夹具,子夹具用于固定各试件。后续完成振动夹具从理论到工程实践,验证实际效果,提高工程应用价值,保证振动试验的顺利完成。