热老化对四丙氟橡胶(AFLAS)力学性能的影响研究

赵 倩,林元华,,王 奇,王海伦,邓宽海,刘婉颖

(1.西南石油大学 新能源与材料学院,四川 成都 610500;2.西南石油大学 油气藏地质及开发工程国家重点实验室,四川 成都 610500)

四丙氟橡胶(AFLAS)通常是由四氟乙烯和碳氢丙烯于常温下用改性过硫酸盐引发、全氟辛酸为分散剂的氧化还原系统中共聚而生成的共聚物。由于AFLAS橡胶主链或侧链上的碳原子连接电负性极强的氟原子[1],C-F键能比较大,且氟原子共价半径相当于C-C键长的一半。因此氟原子可以更好地把C-C主链屏蔽起来,从而保证C-C链的稳定性,使其具有更好的耐水蒸气、耐介质性能以及良好的物理力学性能,目前广泛用于航空、汽车、石油、化工等领域。

在石油领域中,AFLAS橡胶通常用于封隔器胶筒的制作。胶筒在封隔器部件中尤为核心,在油田开采作业中起到重要的密封作用,因此胶筒材料的性能直接决定了胶筒密封性能的优劣[2-4]。在高温高压超深井的环境条件下,封隔器会由于应力松弛、热氧老化、微动磨损、套管破坏和减压破坏等原因而导致密封性失效[5-6]。因此,有必要以胶筒橡胶试样为研究对象,在实验室进行拉伸测试、硬度、断口形貌分析、热失重测试、表观交联度测试及红外分析测试等相关试验[7-10],分析热老化对封隔器胶筒橡胶材料力学特性的影响。

1 试验部分

1.1 试样制备

在分析热老化对封隔器胶筒橡胶材料力学特性的影响中所使用的四丙氟橡胶由重庆普乐橡胶有限公司提供。为了简化试验流程,方便试验的进行,根据GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》规定,选择制备1型哑铃型AFLAS橡胶试样(见图1),将其分别自然放置于SX-10-12型箱式电阻炉进行热空气加速老化。为模拟高温井下环境,根据GB/T 3512—2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》选定在100、120、150和200 ℃不同温度下加速热老化试样[11],每组老化时间均为24 h,并设置一组空白对照组未进行热老化,为降低试验误差,保证每组测试均有5个试样,去除最大值与最小值后取平均值。对热老化前后力学特性测试结果进行对比分析,以此来探讨热老化对AFLAS橡胶力学特性的影响机理。

图1 拉伸用1型哑铃型试样的形状

试样A部分总长度(最小)是115 mm,B端部分宽度为(26±1) mm,C部分的厚度标准是2 mm,C部分的长度是26 mm,试验前选定标距为25 mm。

1.2 分析与测试

硬度测试:硬度是表征材料的受压变形能力。采用江苏市明珠试验机械厂生产的LX-A型橡塑邵氏A硬度计,测试试样热老化前后的硬度。

力学性能测试:力学性能通常由拉伸试验来表征材料的强度和塑形。采用济南试验机厂生产的WDW-1000型微机控制电子万能试验机,对热老化前后的橡胶进行拉伸试验。

橡胶材料拉伸断口分析:拉伸断口是橡胶材料发生断裂后形成的平面,可在一定程度上表征断裂机制。采用ZEISS EVO MA15扫描电子显微镜,对热老化后橡胶断面形貌及橡胶组分进行定性分析[12]。

热重分析测试[13]:通过测定在控制温度下温度与质量的变化关系,可用来研究材料的热稳定性和组分。采用梅特勒-托利多仪器有限公司生产的TGA/SDTA85/e热重分析仪,测试以氮气为保护气,气体流量达40 mL/min,测试橡胶温度为50~800 ℃,升温速度为20 ℃/min条件下的AFLAS橡胶试样随温度变化的质量损失变化。

红外分析测试:基于分子吸收光谱对不同的官能团、化学键或转动,对不同波数的红外光有吸收,可以对样品官能团或化学键的存在或变化进行测定,以及对物质的定性、定量和反应过程进行研究。采用傅里叶变换衰减全反射红外光谱仪对热老化前后试样进行测试分析。采用北京瑞利分析仪器公司生产的WQF-520傅里叶变换红外光谱仪对热老化后研磨的橡胶粉末进行测试分析。

2 结果与讨论

2.1 力学性能

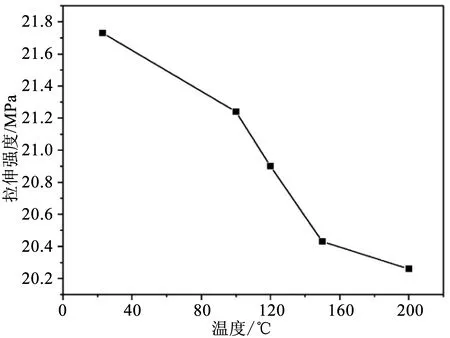

根据GB/T 528—2009规定,利用电子万能拉伸试验机夹持1型哑铃型橡胶试样两端,设置拉伸速率为500 mm/min,测量在不同温度下老化24 h后AFLAS橡胶试样拉伸强度及断裂伸长率,试验结果取3组有效值的平均值,以确保其准确性,试验结果如图2所示。

a) 拉伸强度

b) 断裂伸长率图2 不同热老化温度下AFLAS橡胶的拉伸强度和断裂伸长率

从图2中可以清楚看到,随着热老化温度升高,AFLAS橡胶试样拉伸强度和断裂伸长率逐渐降低。高温100、120、150和200 ℃老化后,AFLAS橡胶试样较未老化AFLAS橡胶试样拉伸强度分别降低了2.25%、3.82%、5.98%和6.76%,断裂伸长率分别减少了3.04%、4.69%、6.09%和8.15%。

橡胶材料具有高弹性特点,弹性模量低,伸长变形大,具有可恢复变形的能力,并在一定温度范围内可保持弹性[14]。拉伸强度和断裂伸长率在一定程度上与高弹性具有相关性,随着热老化温度升高,可以发现AFLAS橡胶材料的高弹性在降低,热老化可影响橡胶材料的力学性能。

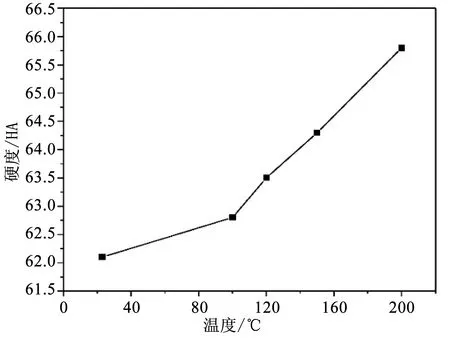

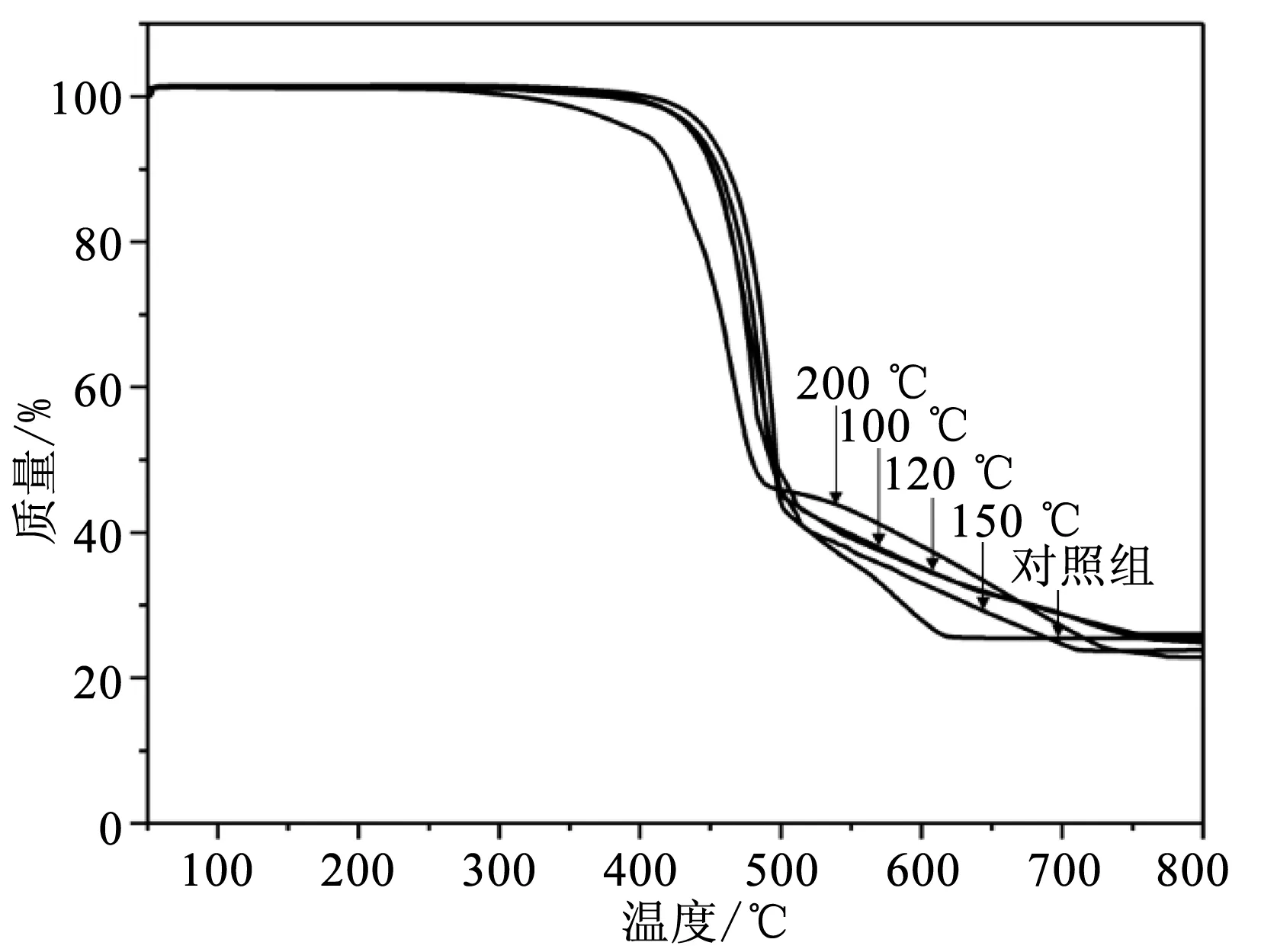

此外,对不同老化温度下AFLAS橡胶试样的邵氏硬度和热失重分析进行测试,结果如图3和图4所示,热失重参数见表1。

图3 不同热老化温度下AFLAS橡胶硬度

图4 不同热老化温度下AFLAS热失重分析

表1 不同热老化温度下AFLAS试样热失重参数

根据图3分析AFLAS橡胶在不同热老化温度下的硬度变化,测试结果表明,随着热老化温度升高,AFLAS橡胶试样邵氏硬度不断增大,高温100、120、150和200 ℃老化后,AFLAS橡胶试样较未老化AFLAS橡胶试样邵氏硬度值分别增长了1.13%、2.25%、3.54%和5.96%。

图4和表1是AFLAS橡胶在不同热老化温度下的热失重试验结果。从中可以看出,橡胶试样经过24 h热老化后,高温100、120、150和200 ℃老化后,AFLAS橡胶试样的外延分解温度和外延结束温度与热老化温度不成比例关系,热失重测试的橡胶总质量损失率分别为73.96%、75.10%、76.15%和77.11%,与对照组相比,AFLAS橡胶试样的总质量损失量随着热老化温度升高而不断增大[15-16]。

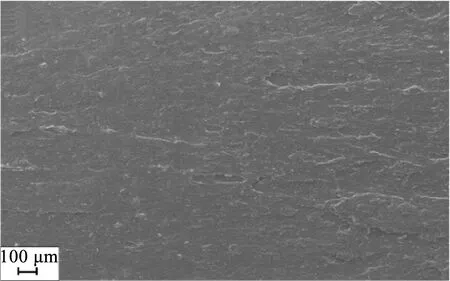

2.2 微观形貌

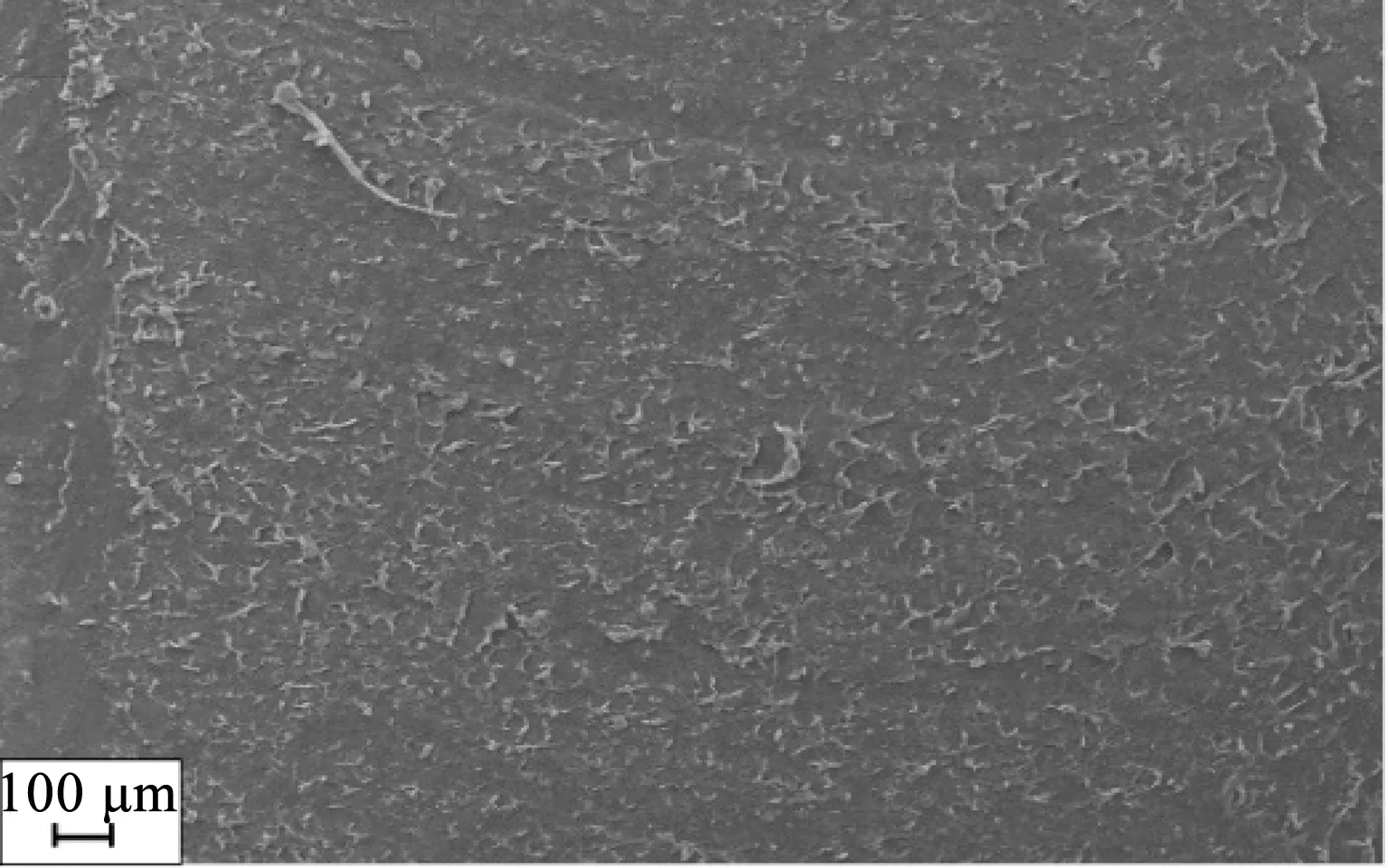

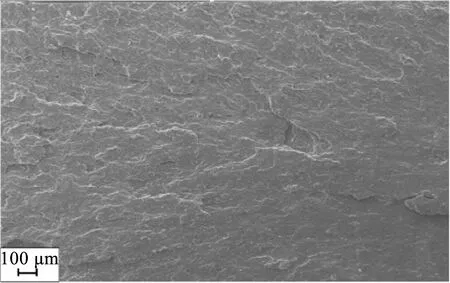

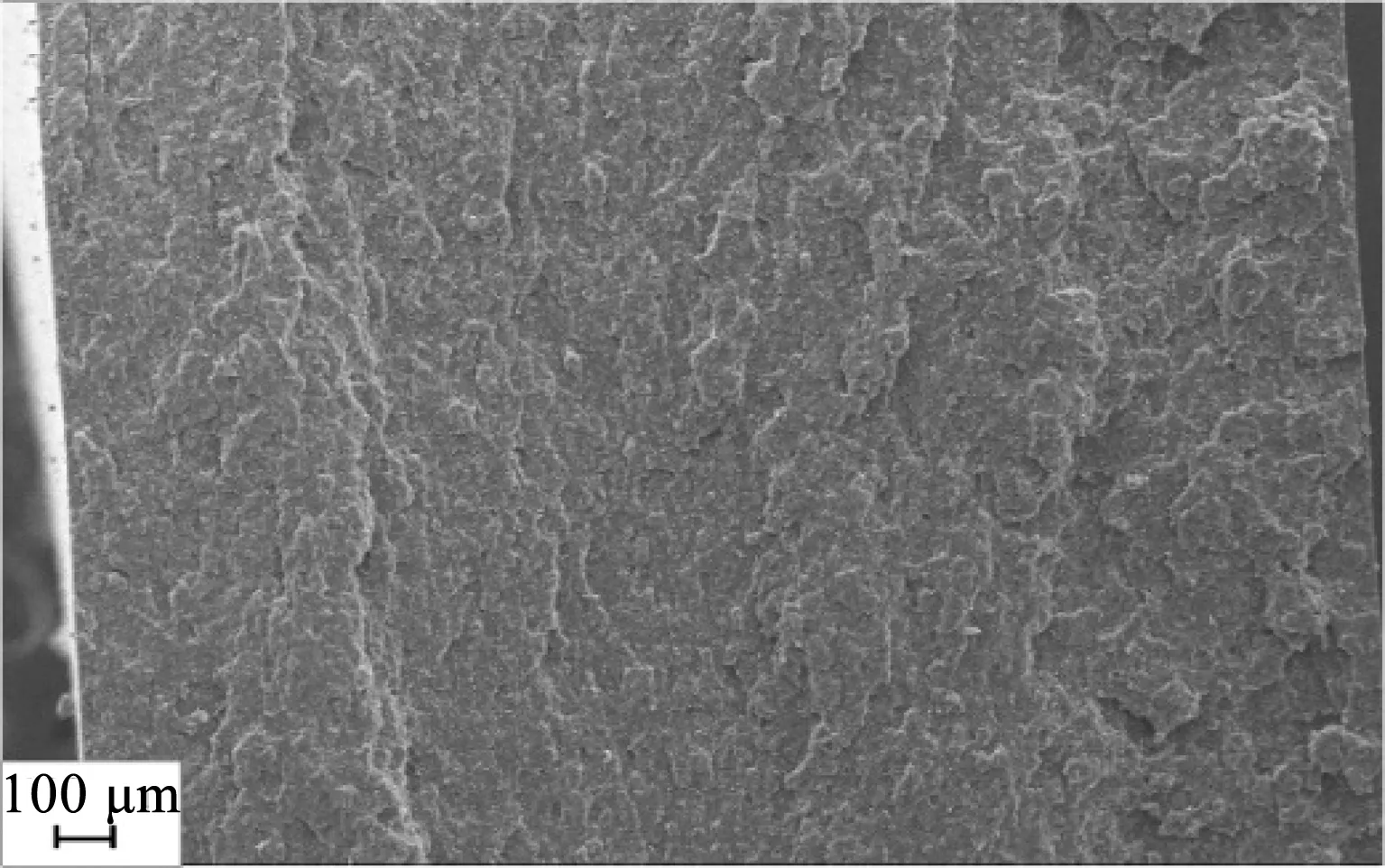

分析不同热老化温度下AFLAS橡胶试样拉伸断裂的断裂机制,通过SEM对橡胶拉断试样的断口形貌进行观察分析,断口形貌如图5所示。

a) 对照组

b)100 ℃

c)120 ℃

d)150 ℃

e)200 ℃图5 不同热老化温度下AFLAS断口形貌

由图5可知,AFLAS橡胶在不同温度下拉伸断裂的断口形貌均呈脆性断口特征,随着热老化温度升高,光滑断面起始区逐渐减少,平整裂纹拓展区逐渐增大,断口形貌图中片状结构和台阶分布逐渐增多,表明高温对AFLAS橡胶内部组织形貌及性能产生较大影响[17]。

3 讨论分析

对比热老化前后AFLAS橡胶试样力学性能,结果表明:热老化后,AFLAS橡胶试样的拉伸强度和断裂伸长率逐渐减小,邵氏硬度逐渐增加,热失重试验质量损失量逐渐增大,橡胶断口形貌光滑区减少,表面粗糙度增大,AFLAS橡胶所特有的耐热性能及高弹性逐渐消失,橡胶力学性能逐渐下降。高温下,会引起橡胶大分子链中化学键发生变化,而橡胶的耐热性能及高弹性与橡胶分子结构息息相关,对此开展橡胶试样交联密度测试和红外分析测试具体探讨热老化对橡胶分子结构的影响,计算及测试结果见表2。

表2 不同热老化温度下AFLAS橡胶试样的交联密度

平衡溶胀法测试表观交联度方法[18-19]:将0.025 g的AFLAS橡胶于室温下浸泡在丙酮溶液中,待其达到平衡溶胀后再称取试样质量,按照式1进行计算:

(1)

式中,ma是溶胀前试样质量,单位为g;mb是溶胀后试样质量,单位为g;ρr是生胶密度,单位为mg/cm3;ρs是溶剂密度,单位为mg/cm3;α是配方中生胶质量分数。

从表2得知,根据平衡溶胀法所测试AFLAS橡胶试样交联密度的测试结果,随着热老化温度升高先增大后减小,但其交联密度值始终大于常温对照组,说明在热老化过程中交联反应和分子链的断裂同时存在[20],100 ℃前以交联反应为主,100 ℃后以分子链断裂为主,从而造成交联结构发生变化。

根据热老化温度对AFLAS橡胶试样的红外分析测试(见图6),2 852 cm-1、2 918 cm-1处的峰为-C—H的吸收峰,对应1 462 cm-1处变化可知是-CH2的伸缩振动峰;945 cm-1、1 105 cm-1处的峰为C—F的伸缩吸收峰,在老化温度为100 ℃时伸缩振动峰峰值最大,温度>100 ℃后峰值随着温度升高而减小,说明随着温度升高,橡胶分子结构中C—F键数量降低;1 639 cm-1处为测试中振动峰中最大峰值,对应1 742 cm-1处可知为-C=O的伸缩振动峰,具有极强的红外吸收性质,随着温度升高,其峰值在不断减小,说明温度会引起橡胶大分子链中化学键的破坏,使橡胶大分子链发生断裂。

图6 不同热老化温度下AFLAS橡胶试样的红外分析测试

高温条件下,分子结构随着温度发生变化,从而对橡胶试样性能产生影响。AFLAS因C—F键的高键能而具有较好的耐热性能与高弹性,随着热老化温度达到100 ℃时温度升高峰值在不断减小,同时也对应于相应交联密度测试结果,说明高温使AFLAS橡胶分子结构中C—F键数量减少,键能降低,橡胶耐热性能降低,高弹性逐渐消失。

随着老化温度的不断升高,AFLAS橡胶试样的相关力学性能,如拉伸强度、断裂伸长率、邵氏硬度发生显著变化,与断口形貌变化一致,形貌越粗糙,其拉伸强度和断裂伸长率越小,硬度越大,力学性能变差;同时老化温度还对橡胶耐热性能产生影响,随着热老化温度升高,其热失重测试的质量损失率不断增大,耐热性能变差;温度对橡胶分子结构也产生一定影响,随着热老化温度升高,其表观交联度与红外分析测试相关基团峰值发生变化,交联密度在100 ℃后随着温度升高而降低,C—F键数量减小,键能降低,橡胶耐热性能降低。橡胶分子结构的变化在一定程度上会降低填料与橡胶基体结合的能力,因此也会影响添加填料来增强橡胶试样的能力,从而降低橡胶试样的相关力学性能与耐热性能。

4 结语

本文在实验室条件下对封隔器密封器件所用的AFLAS橡胶试样进行不同温度条件下热老化试验,以此得出如下结论。

1)橡胶试样力学性能随着热老化温度升高在不断降低。分别经过100、120、150和200 ℃热老化后,AFLAS橡胶试样的拉伸强度和断裂伸长率与室温对照组相比发生明显降低,邵氏硬度测试值与热失重测试的质量损失率随温度升高而不断增大。

2)热老化后,AFLAS橡胶试样均为脆性断裂,断口形貌粗糙度不断增大,片状结构和台阶逐渐增多,结构疏松出现孔隙。

3)热老化后,橡胶分子结构发生变化,橡胶高弹性和耐热性能在逐渐消失。热老化后,AFLAS橡胶试样表观交联度测试和红外分析测试随着温度变化而变化,热老化使橡胶试样发生大分子链的断裂和交联反应,室温条件下以分子链断裂为主,100 ℃后以交联反应为主。