耐醇酯类润滑油氟醚橡胶的制备及性能

彭中亚,李 咏,杨晓飞

(国营川西机器厂,四川 成都 611936)

某型飞机发动机需长期在-50~200 ℃环境中使用,其滑油系统使用的油料介质为多元醇酯类润滑油[1]。为防止多元醇酯类润滑油的氧化降解,并对接触的金属部件提供一定的防腐能力,防止重金属元素,尤其是铜扩散到润滑油中,催化其氧化分解,大部分多元醇酯类润滑油中常添加一些苯三唑衍生物类抑制剂,这些抑制剂大都呈碱性,会对氟醚橡胶分子主链构成侵蚀,促进其主链脱氟化氢过程,从而形成不饱和键,进一步导致主链降解,最终造成橡胶性能的恶化,导致橡胶密封失效[2]。

为了适应航空发动机油液系统工作的要求,保证使用部位良好的密封,需研究一种具有较高硬度、性能优异且成本低、环保的耐油氟橡胶材料,能够在-50~200 ℃下,且在含有腐蚀抑制剂的多元醇酯类润滑油中长期使用。

1 实验部分

1.1 原料

氟醚橡胶基胶:FLT-I,氟质量分数为70%,中昊晨光化工研究院有限公司;氧化锌(ZnO):质量分数为99%,大连金石氧化锌有限公司;热裂解炭黑:N990,德国赢创公司;三异氰尿酸三烯丙酯(TAIC)、2,5-二甲基-2,5-双己烷(DBPH)、过氧化二异丙苯(DCP)、双叔丁基过氧异丙基苯(BIPB):质量分数为99%,济南双盈化工有限公司;十八烷基甲基丙烯酸酯:质量分数为95%,国药集团化学试剂有限公司。

1.2 仪器及设备

LX-A/C/D型硬度计:扬州市源峰试验机械厂;T2000型拉力试验机:济宁市同创机械有限公司;101-2A型烘箱:广东佛衡仪器有限公司;ZS-401CEW-160型双辊炼胶机:东莞市卓胜机械设备有限公司。

1.3 配方设计与选择

在醇酯类润滑油中长期使用的氟橡胶材料的配方设计是根据某型飞机发动机润滑油系统对橡胶密封件的使用要求以及橡胶密封件应满足的主要功能指标,选择合适的主体橡胶基料;并根据基料的交联反应机制选择硫化剂、硫化助剂、硫化促进剂;按功能互补原则选择增强剂、吸酸剂。

选择配方的依据是在醇酯类润滑油中长期使用的氟橡胶材料需具有较高硬度、性能优异且成本低、环保、耐油等特点,尤其适用于在-50~200 ℃下,且在含有腐蚀抑制剂的多元醇酯类润滑油中长期使用的要求。因此,在醇酯类润滑油中长期使用的氟醚橡胶材料主要成分有:橡胶基料、热裂解炭黑、TAIC、硫化助剂、吸酸剂、硫化促进剂[3]。

1.4 试样制备

根据配方称取橡胶基料、热裂解炭黑、TAIC、硫化助剂、吸酸剂、硫化促进剂等原料。在混炼过程中,混炼机双辊温度为25~80 ℃,一次投料量为10 kg以下,辊距为5~10 mm,打三角包,整个混炼时间为10~30 min,最后出片厚度为5~10 mm。同时一段硫化温度为160 ℃,时间为20 min,模具单位面积压力为15 MPa;二段硫化温度为220 ℃,时间为4 h,随炉冷却到室温。

1.5 性能测试

硬度:按照GB/T 531.1—2008进行测试;拉伸性能:按照GB/T 5720—2008进行测试;热空气老化性能:按照GB/T 3512进行测试;压缩永久变形:按照GB/T 5720—2008进行测试,压缩率为25%;耐油性能:按照GB/T 1690—2010进行测试。

2 结果与讨论

2.1 氟醚橡胶在醇酯类润滑油中的性能

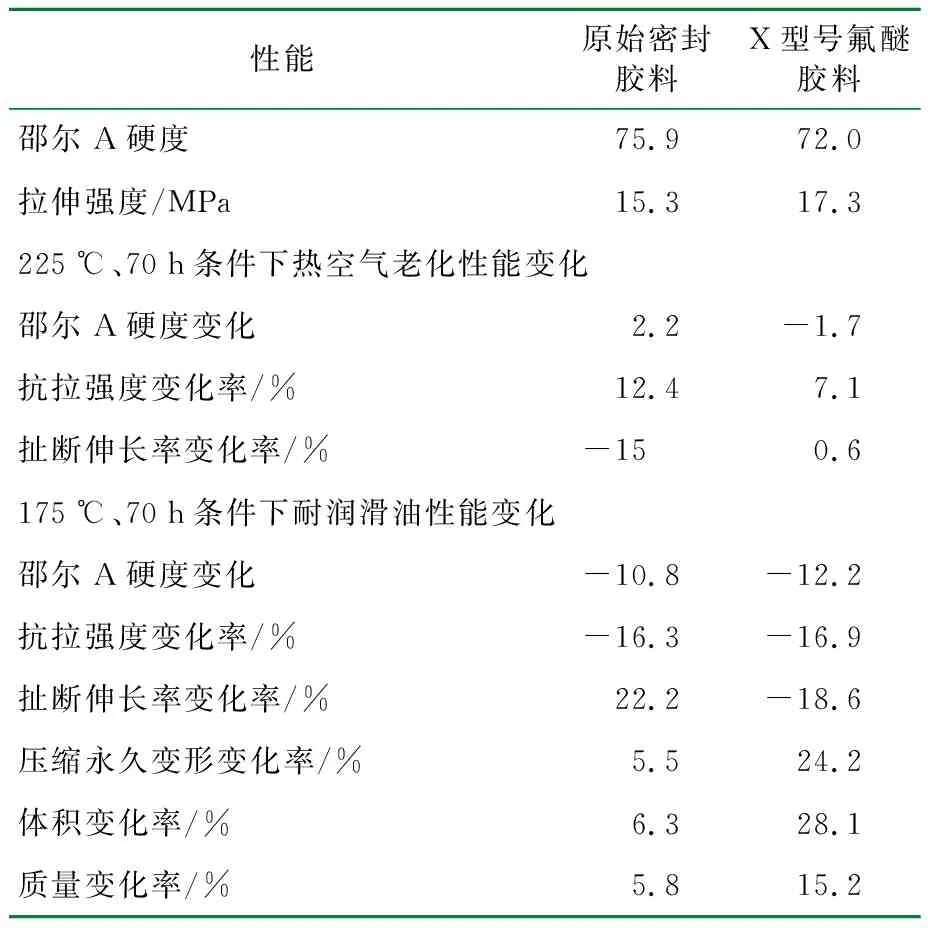

某型发动机润滑系统的密封使用了大量的橡胶密封件,经红外光谱等方法检测,这些橡胶件为氟醚橡胶,符合AMSR-83485的要求。通过分析比对,拟选用X型号的氟醚橡胶材料作为此类橡胶密封件制备的首选胶料,并根据使用环境的要求,开展了对比实验,结果见表1。从表1可知,密度、硬度、拉伸强度等指标相当,但在高温空气老化、耐润滑油后性能差异较大。如X型号胶料耐高温润滑油指标,在175 ℃、70 h润滑油中体积变化率为28.1%、质量变化率为15.2%、压缩永久变形为24.2%,已超出AMSR-83485耐介质技术指标的要求[4]。

表1 两种氟醚橡胶的性能对比

氟醚橡胶是由氟生胶添加酸受体、填料、硫化剂经混炼而成,其结构是在主链和侧链碳原子上含有氟原子的高分子聚合物,具有优异的耐热、耐臭氧和耐各种介质的性能。氟醚橡胶密封圈广泛用于航空、石油、润滑油及双酯类合成润滑油中。但X型号氟醚橡胶耐滑油较差,其原因是本发动机要求使用的润滑油是添加有腐蚀抑制剂的多元醇酯类润滑油,这些抑制剂一般为小分子活性基团,多呈碱性,对氟醚橡胶分子主链构成侵蚀,促进其主链脱HF过程,从而造成性能的恶化。

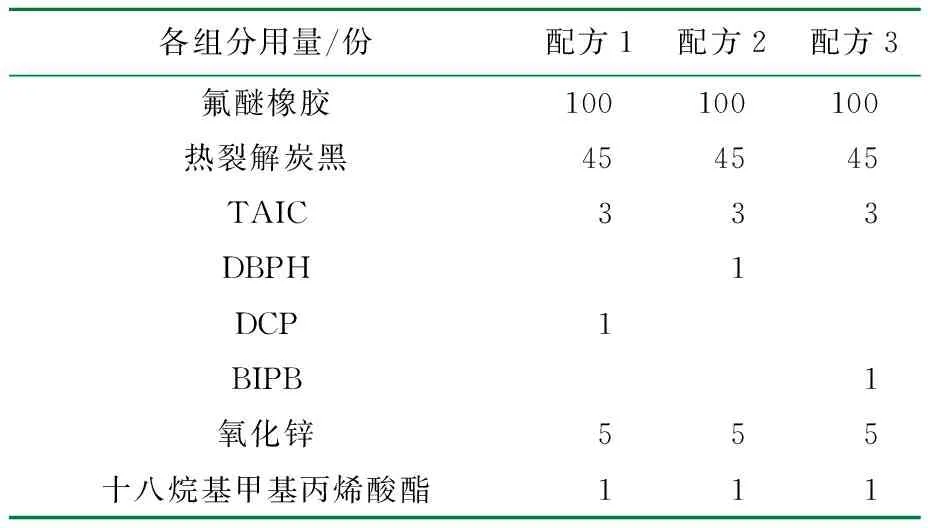

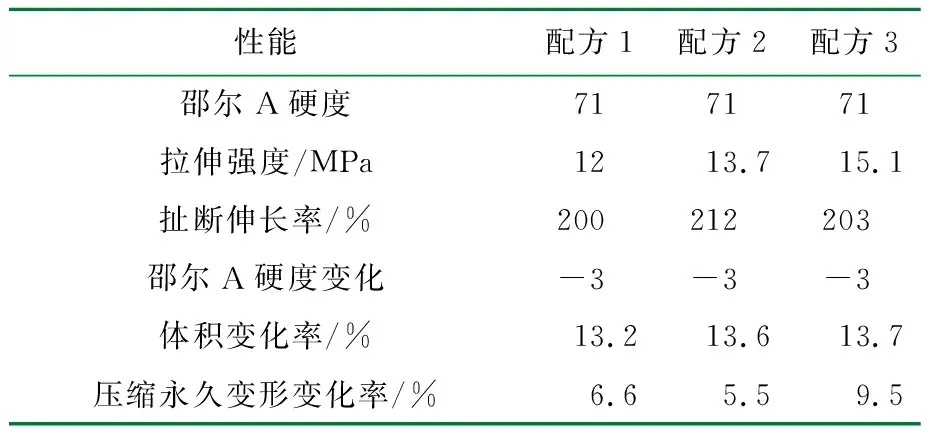

2.2 氟醚橡胶改性配方研制

根据X型号氟醚橡胶胶料在压缩永久变形、耐热空气老化、耐醇酯类润滑油等方面的性能不足,开展了胶料的改进工作。在X型号氟醚橡胶生胶种类、用量不变的基础上,添加了硫化促进剂,起到提高硫化程度、稳定分子结构的作用。同时调整了补强填料的配比,降低了胶料的刚性,提高其弹性,结果见表2和表3。

表2 不同添加剂改性配方

表3 不同配方耐油性能比较

从表3可以看出,通过硫化促进剂、吸酸剂、增强剂等不同添加剂改性后制备的新型氟醚橡胶,其邵尔A硬度均为71,经过多元醇酯类润滑油长期浸泡后,其硬度降低3,变化不大,同时体积分别增大了13.2%、13.6%、13.7%,体积变化较X型号氟醚橡胶小,说明油液被橡胶吸收较少,在200 ℃的多元醇酯类润滑油中浸泡22 h,压缩永久变形性能从24.2%降低到5.5%~9.5%。改进后的氟醚橡胶的性能有不同程度提高,特别是耐多元醇酯类润滑油性能大幅提高。

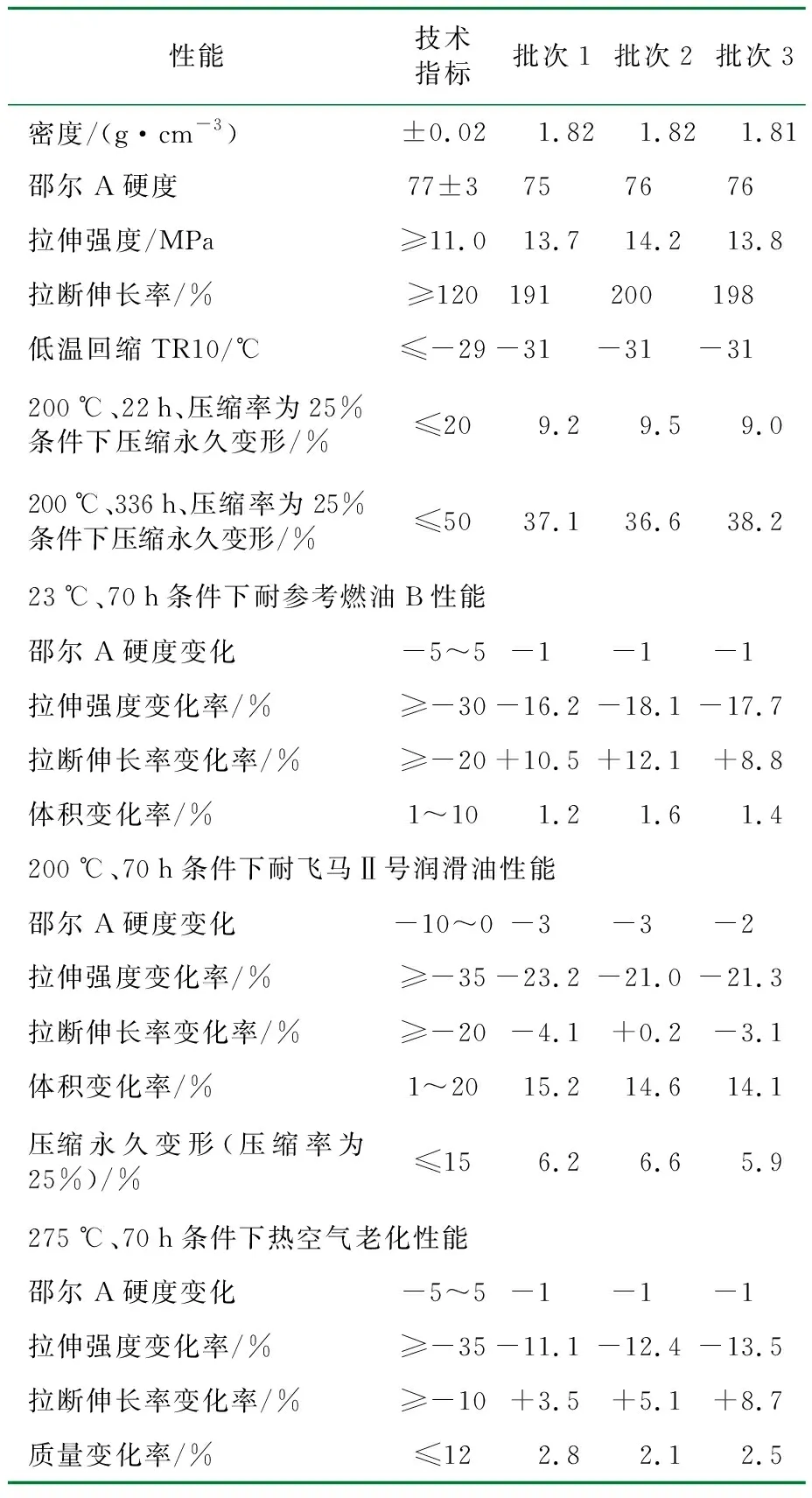

2.3 氟醚橡胶胶料性能稳定性

将同批次胶料每隔30 d进行一次性能检测,连续进行了3次测试,结果如表4所示。

表4 氟醚橡胶性能稳定性研究

从表4可以看出,氟醚橡胶胶料在200 ℃、22 h条件下的压缩永久变形,在200 ℃、70 h的多元醇酯类润滑油中的压缩永久变形、体积及硬度,在275 ℃、70 h热空气条件下的硬度及质量变化均不大,性能稳定满足要求。

2.4 氟醚橡胶胶料在不同润滑油介质中的性能变化

除了多元醇酯类润滑油,同样考察了氟醚橡胶胶料在国产长城4050号合成润滑油[5]及孚迪斯FDS-655-HTS合成润滑油中的性能,如表5所示。换润滑油介质后,仍能满足标准中规定的耐油性能指标,说明研制的橡胶胶料可工作于满足GJB1263-1991和MIL-PRF-23699 STD/HTS级要求的中黏度合成润滑油。

表5 氟醚橡胶在不同合成润滑油中的性能1)

2.5 优化配方

经过实验最后得出优化配方(质量份):橡胶基料100,热裂解炭黑40~50,硫化剂2~4,硫化助剂1~2,吸酸剂5~10,硫化促进剂1~2。

3 氟醚橡胶改进前后性能对比

对改进前后的橡胶胶料进行对比检测,结果如表6所示。

表6 氟醚橡胶改进前后性能对比

从表6可知,拉伸强度有微小降低(满足指标要求),压缩永久变形及耐介质性能都有很大提高,175 ℃下耐润滑油的体积变化率与质量变化率均显著降低。

4 结 论

通过配合技术研究,制备了耐多元醇酯类润滑油的氟醚橡胶材料,结果显示制备的橡胶材料硬度较高,经润滑油浸泡后的性能变化较小,能长期处于高温多元醇酯类润滑油中,特别适用于在-50~200 ℃下,在含有腐蚀抑制剂的多元醇酯类润滑油中长期使用。