不同硫化体系对CSM性能的影响

张 卓,肖建斌

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

氯磺化聚乙烯(CSM)是由高密度或低密度聚乙烯通过氯化和磺化反应制得的一种白色或淡黄色弹性体,具有优异的耐臭氧老化性能、耐化学腐蚀性,优良的物理机械性能、阻燃性和耐油性等性能,广泛应用于电线电缆、运输带、防腐涂料等方面[1-3]。

CSM分子主链是化学稳定的饱和烃,侧链是氯原子和亚磺酰氯基团,独特的分子链结构使其能使用多种硫化体系进行硫化[4-6]。本文通过探究不同硫化体系对CSM胶料物理性能的影响,利用正交实验设计法分析得出CSM各项性能的最优配方。

1 实验部分

1.1 原料

CSM:牌号40型,江西虹润化工有限公司;氧化锌:莱茵化学(青岛)有限公司;四硫化双戊撑秋兰姆(DPTT):河北中坚化工有限公司;其他助剂均为市售工业级原料。

1.2 仪器与设备

开放式炼胶机:X(S) K-160型,上海双翼橡塑机械有限公司;橡塑实验密炼机:XSS-300型,上海科创橡塑机械设备有限公司;无转子硫化仪:GT-M2000-A型,台湾高铁科技股份有限公司;平板硫化机:HS100T-FTM0-90型,青岛第三橡胶机械厂;电子拉力机:AI-7000S型,台湾高铁科技股份有限公司;厚度仪:HD-10型,上海化工机械四厂;硬度仪:LX-D型,上海六菱仪器厂。

1.3 实验配方

实验基础配方(质量份)为:CSM-40 100;N550 60;TP-95 10;硬脂酸 1;MgO 5;ZnO 2;促进剂DM 1;S 0.5;DPTT变量(0.5份、1份、1.5份、2份),配方编号分别记为1#、2#、3#、4#。

1.4 试样制备

首先使用密炼机制备母炼胶。将密炼机密炼室的初始温度设定为80 ℃,转子转速设定为60 r/min。将CSM生胶加入密炼室,混炼1 min,转矩平稳后加入MgO、ZnO和硬脂酸,混炼1 min,转矩平稳后加入炭黑N550、增塑剂TP-95,混炼4 min,转矩平稳后在110 ℃下排胶。母炼胶下片为后续开炼备用。

将制备好的母炼胶分成相同质量份,在开炼机上分别均匀加入DPTT、DM、S和MgO,待小料均匀混入母炼胶中后将辊距调小,薄通六次后调大辊距下片,制得混炼胶。

混炼胶停放12 h后,使用硫化仪对混炼胶进行硫化特性的测试,使用平板硫化机硫化试样,硫化条件:硫化温度为170 ℃,硫化时间为正硫化时间(t90)+2 min,硫化试样停放12 h后对试样进行性能检测。

1.5 性能测试

硫化特性:按照GB/T 16584—1996进行测试;拉伸性能:按照GB/T 528—2009进行测试;撕裂强度:按照GB/T 529—2008进行测试;邵尔A硬度:按照GB/T 2411—2008进行测试;傅立叶红外分析:按照GB/T 24581—2009进行测试;平衡溶胀法测交联密度:按照GB/T 533—2008进行测试。

2 结果与讨论

2.1 DPTT用量对CSM硫化胶性能的影响

CSM分子链有活泼的亚氯磺酰基团,为交联提供了交联点,能使用多种硫化体系进行硫化。DPTT为秋兰姆类促进剂,加热时能分解游离的S,同时也能作为硫化剂[7]。本节将探究不同用量DPTT对CSM硫化胶交联密度、力学性能等的影响。

2.1.1 硫化特性

表1是不同DPTT用量对CSM硫化胶硫化特性的影响。

从表1可以看出,随着DPTT用量的增加,硫化胶的最大转矩(MH)、最大转矩与最小转矩差(MH-ML)逐渐增大,焦烧时间(t10)和t90都逐渐减小。MH-ML在一定程度上能体现胶料交联程度的大小,说明随着DPTT用量的增加,CSM硫化胶交联程度增加。这是因为DPTT为四硫代秋兰姆类促进剂,在硫化过程中能够不断释放活性硫以提供给CSM进行交联,同时CSM中活泼的氯磺化基团为CSM的硫化提供了交联点,因此随着DPTT用量的增加,CSM硫化胶的交联程度增加,胶料在硫化过程中的MH和MH-ML也随之增高。t10有一定的缩短,但是缩短幅度不大,对加工安全性没有太大影响。t90有一定的缩短,说明随着DPTT用量的增加,胶料的硫化速度加快,提高了胶料的硫化效率。

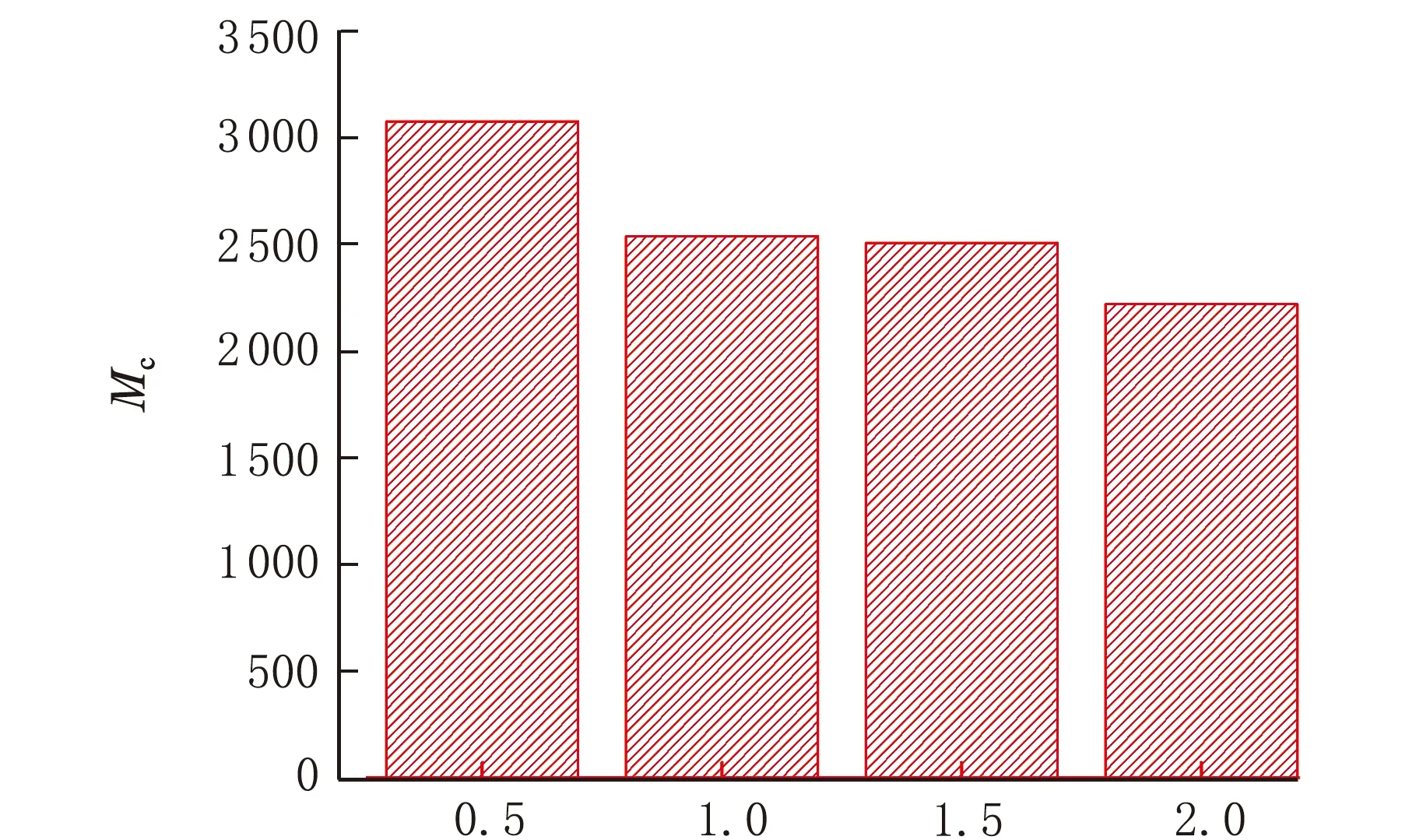

2.1.2 交联密度

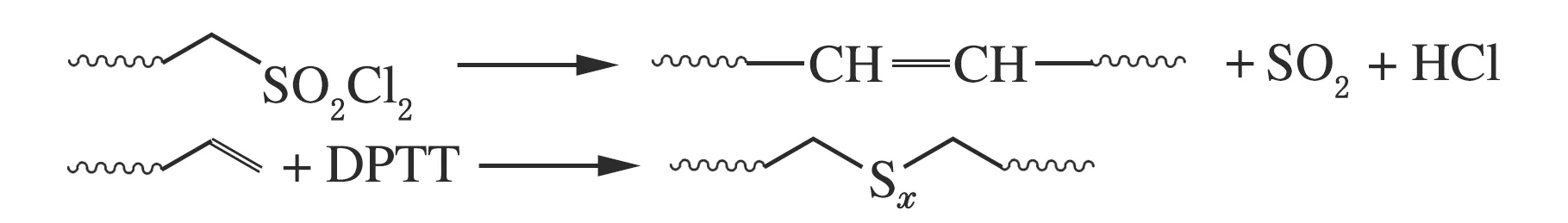

图1是采用溶胀平衡法测试加入不同用量DPTT后CSM硫化胶的交联密度(Ve)和交联点间平均相对分子质量(Mc)。由图1可以看出,随着DPTT用量的增加,Ve逐渐增大,这是因为DPTT为硫载体类促进剂,在硫化过程中能够释放S,与CSM大分子链发生自由基反应。CSM分子链侧基上的磺酰氯基团使分子链上出现活泼的α-H,容易脱氢形成双键,能够与DPTT释放出的S反应形成交联网络结构。因此,随着DPTT用量的增加,CSM硫化胶的交联密度增大。DPTT的硫化机理如图2所示。

DPTT用量/份(a)

DPTT用量/份(b)图1 DPTT用量对CSM硫化胶交联密度的影响

图2 DPTT硫化机理

2.1.3 力学性能

表2是不同DPTT用量对CSM硫化胶力学性能的影响。由表2可以看出,随着DPTT用量的增大,CSM硫化胶的拉伸强度、100%定伸应力逐渐增大。这是因为随着DPTT用量增加,CSM硫化胶的交联密度增大,交联键增多,胶料的定伸应力和拉伸强度随之增大。CSM硫化胶的撕裂强度随着DPTT用量的增加而减少,这是因为CSM硫化胶所用的硫化体系为有效硫化体系,硫化键多为单硫键和双硫键,随着胶料交联密度的增加,胶料的撕裂强度会有一定程度的下降。从表2可以看出,当DPTT用量为1.5份时,胶料的综合性能最佳。

表2 DPTT用量对CSM硫化胶力学性能的影响

2.2 不同硫化体系对CSM硫化胶性能的影响

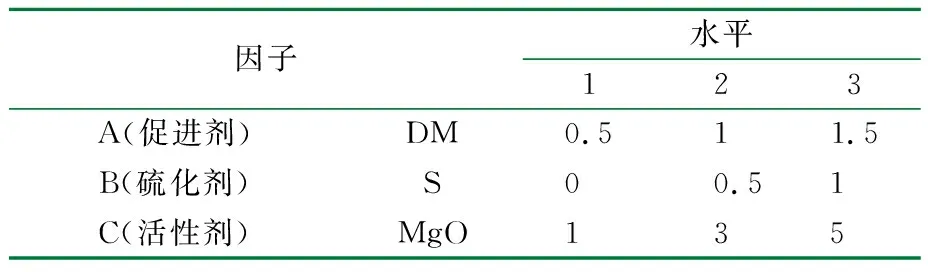

通过2.1节可以得出,DPTT在CSM使用的硫化体系中既能作为促进剂也能作为硫化剂,当DPTT用量为1.5份时CSM硫化胶性能最佳。本节在DPTT用量一定的前提下,采用正交实验探讨硫化剂S、促进剂DM和活性剂MgO作为多因素配方设计实验的变量,通过分析测试CSM硫化胶在各硫化体系下的拉伸强度、撕裂强度、硬度、拉断伸长率等性能,得出最佳性能的因子组合。

2.2.1 影响因子及水平

正交实验设计法是一种多因子实验的数学方法,能够比较全面地反映实验的情况。正交实验设计法的结果分析有两种方法:直观分析法和方差分析法。通过对实验结果的分析,能够获得以下信息:①对性能指标影响最大的因子和影响最小的因子;②性能指标最佳的因子组合;③在最优因子组合下,性能指标的变化范围[8]。

表3为本次正交实验设计法的影响因子及水平。

表3 影响因子及水平

2.2.2 不同因子对CSM硫化胶硫化特性的影响

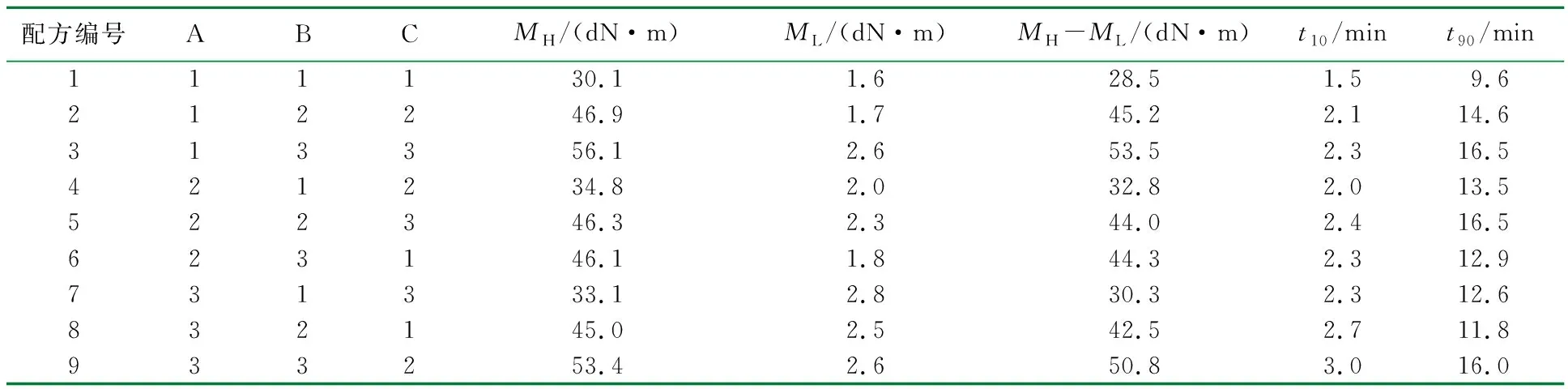

对3个因子进行3个水平的实验设计,需要9组实验。表4为9组不同硫化体系CSM胶料的硫化特性,表5为正交实验分析法计算得出的9组实验的硫化特性结果,其中A1、A2、A3、B1、B2、B3、C1、C2、C3分别是A、B、C列上因子的三水平对应的平均值。

表4 CSM胶料的硫化特性

由表5可以看出,随着促进剂DM用量的增加,CSM胶料t10和t90增大。这是因为DM为酸性准速型促进剂,在橡胶硫化过程中能起到延长t10、提高加工安全性的效果[9]。CSM胶料的MH、ML和MH-ML随S用量的增加而增大,这是因为更多的S参与了CSM的交联,提高了CSM胶料的最大交联密度。MgO用量的增加使CSM胶料的MH、ML和MH-ML明显增大,这是因为活性剂MgO在橡胶硫化过程中起到活化作用,MgO与促进剂反应生成金属络合物,使促进剂更加活泼,从而能更有力地催化活化S,形成很强的硫化剂参与胶料的硫化[10],提高胶料的交联密度。

表5 硫化特性计算结果

2.2.3 不同因子对CSM硫化胶力学性能的影响

表6为不同因子对CSM硫化胶力学性能的影响。表7为各项性能指标通过正交实验设计法计算后的结果。

表6 CSM硫化胶的力学性能

表7 力学性能计算结果

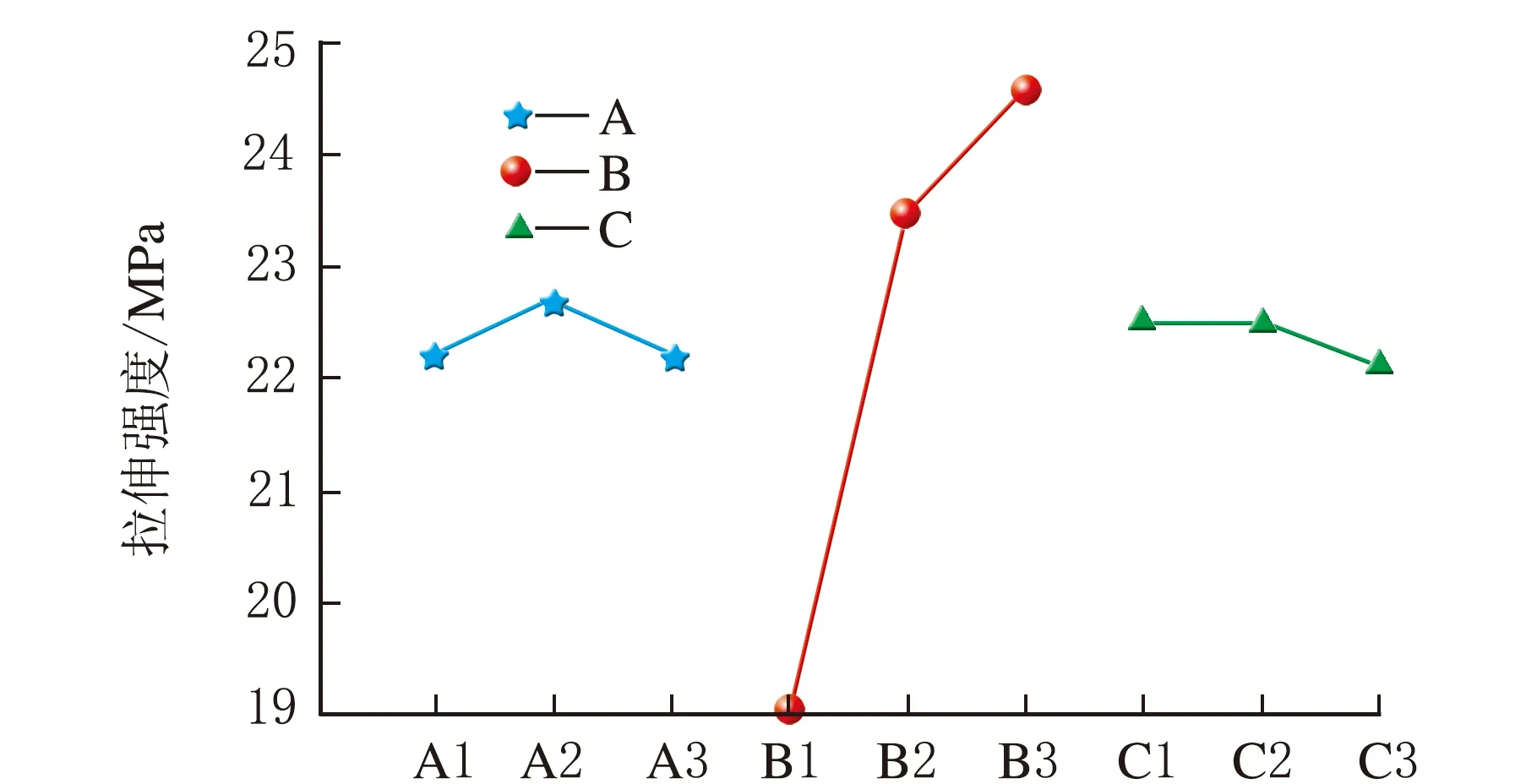

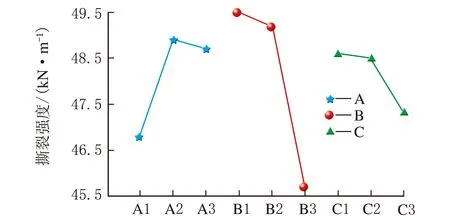

针对各项性能指标,做出相应的各项性能对应的因子图(见图3)。

因子(a)

因子(b)

因子(c)

因子(d)图3 性能-因子图

从图3(a)可以看出,因子A、B、C对拉伸强度都有一定的影响,其中B因子3个实验点的最大最小差值最大。因此,当要求胶料的拉伸强度最佳时,可选择A2、B3、C1的组合配方。从图3(b)可以看出,因子B对定伸应力的影响最大。当要求胶料的定伸应力最佳时,可选择A2、B3、C3的组合配方。从图3(c)可以看出,因子B对拉断伸长率影响最大,当要求胶料的拉断伸长率最佳时,可选择A1、B1、C1的组合配方。从图3(d)可以看出,B因子对CSM硫化胶撕裂强度的影响最大,当要求胶料的撕裂强度最佳时,可选择A2、B1、C1的组合配方。综合以上性能来看,当S用量为0.5份、促进剂DM和MgO用量各为1份时,硫化胶的综合性能最佳。

3 结 论

(1)随着DPTT用量的增加,CSM硫化胶的交联密度增大,拉伸强度、100%定伸应力提高,撕裂强度有一定程度的下降。

(2)采用促进剂、硫化剂、活性剂三因子三水平正交实验设计法,发现S对CSM硫化胶的交联程度、拉伸强度、定伸应力、拉断伸长率和撕裂强度影响最大。当S用量为0.5份、促进剂DM用量为1份、MgO用量为1份时,CSM硫化胶的综合性能最佳。