12R22.5轮胎带束层帘线的有限元优化设计*

冯 强,雍占福

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

轮胎作为汽车唯一的接地零件,其安全性是车辆行驶安全性的重要保障。而带束层作为子午线轮胎主要的受力部件,其结构设计与轮胎的使用寿命息息相关。合理的轮胎带束层结构设计,可以在同样的材料和工艺条件下,尽可能地延长轮胎的使用寿命,减少轮胎的行驶故障率[1]。

传统的轮胎结构设计,需要在结构设计完成后,进行产品试制、投放市场,经过市场反馈后,才能找到结构设计中的缺陷和不足,再对其予以改进,这样会导致结构设计的实验周期较长,耗费的研发资源较多,无法及时抓住市场的新方向;而基于有限元分析软件的轮胎结构设计,可以使得实验方案在不经过产品试制的情况下,提前发现轮胎结构设计上的缺陷和不足,予以改进,减少企业产品研发周期和实验经费[2]。

本研究在有限元分析方法的基础上,通过设计合理的正交实验,使用Hypermesh和ABAQUS等有限元分析软件,建立轮胎的有限元模型[3]。通过对有限元分析数据进行极差分析,探究全钢载重子午线轮胎1#带束层的钢丝角度、带束层厚度和带束层宽度对轮胎接地性能与使用寿命的影响[4]。

1 12R22.5全钢载重子午线轮胎有限元模型的建立和分析

1.1 二维轮胎有限元模型的建立

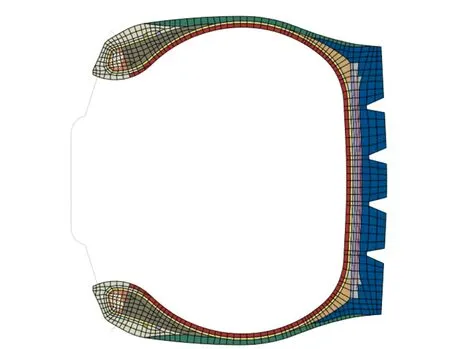

12R22.5-18PR全钢载重子午线轮胎二维有限元模型如图1所示。

图1 轮胎二维有限元模型示意图

12R22.5-18PR全刚载重子午线轮胎,采用四层带束层结构,通过AutoCAD绘制出轮胎断面的材料分布图,同时将材料分布图中的一些不必要的几何结构进行处理,目的是提高有限元计算的收敛性以及计算精度。使用AutoCAD将简化后的材料分布图以DXF格式导出,再将DXF文件导入到Hypermesh中进行网格划分,划分完成的模型以inp格式导入到ABAQUS中进行属性截面赋予和装配。其中橡胶网格单元采用超弹性的CGAX3H和CGAX4H的单元类型,橡胶材料采用Yeoh的本构方程进行描述。钢丝骨架材料的网格类型全部采用线表面的SFMGAX1[5]。

1.2 三维轮胎有限元模型的建立

在二维有限元模型的基础上,编写三维inp文件,使用ABAQUS的*Symmetric Model Generation,Revolve命令将轮胎断面模型绕轮胎中心轴线旋转360°,生成3D轮胎有限元模型,如图2所示,使用*Surface 和*Node 命令分别建立路面及路面参考点[6]。在基于ABAQUS二维的运算结果和重启动分析的基础上,使用Windows批处理工具进行运算,得到轮胎三维有限元分析的结果。

图2 轮胎三维有限元模型图

1.3 计算工况

轮胎装入轮辋时子口的压力为0.025 MPa,轮胎的充气压力为0.93 MPa,轮胎与路面的摩擦系数为0.7,轮胎子口与轮辋的摩擦系数为0.3,三维运算时,轮胎接地的载荷为35 500 N。

1.4 橡胶本构模型的选取

轮胎中的胶部件数量多,而且每种胶部件的炭黑填充配方又各不相同,并且轮胎带束层由覆胶的钢丝帘线制成,使得轮胎的受力变得复杂。目前常用的表征橡胶材料的本构模型,主要基于热力学统计方法和连续介质力学理论提出[7]。在ABAQUS中,常用的橡胶复合材料的本构模型有Mooney-Rivlin模型[8-9]、Ogden模型[10]和Yeoh模型[11-12]。由于Yeoh模型形式相对简单,而且具有足够的精度,仅通过单轴拉伸实验即可获得其系数[13-14]。从理论上讲,Yeoh 模型是一种考虑剪切模量随变形变化的应变能函数,它能适应较大的变形的范围,协调各种变形实验得到的数据,因此Yeoh模型近年来在橡胶分析中应用十分广泛[15]。本次研究综合考虑实验和计算量以及计算精度,选用Yeoh模型。Yeoh应变能函数如式(1)所示。

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(1)

2 正交实验

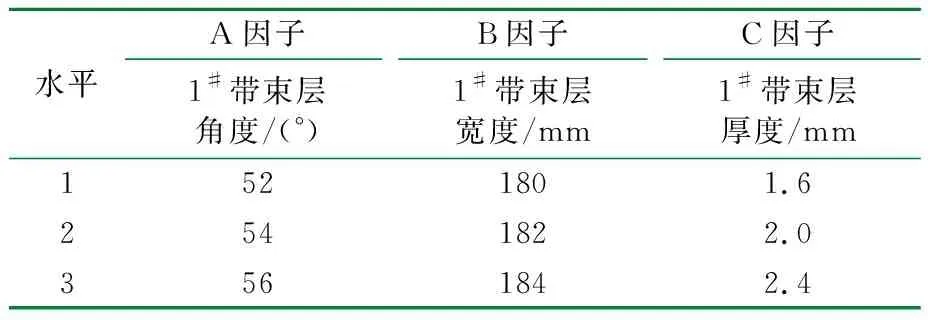

选择恰当的1#带束层的钢丝角度、带束层宽度和带束层厚度,这些是轮胎带束层设计的关键参数。本研究采取了统计数学的正交实验设计方法,通过合理的正交实验设计和ABAQUS实验结果分析,找出1#带束层的钢丝角度、1#带束层宽度和带束层厚度对轮胎使用寿命的影响和规律,故选用三因素三水平的正交实验设计,如表1所示,其中A代表1#带束层的钢丝角度,B代表1#带束层的带束层宽度,C代表1#带束层的带束层厚度。

表1 正交实验设计表

原轮胎结构设计方案中1#带束层的角度、宽度和厚度分别为54°、182 mm和2 mm,将其作为正交设计的水平2,正交设计的水平1和水平3较之水平2有相同程度的绝对值变化。以此建立三因素三水平的正交实验[L9(33)],正交实验方案如表2所示[16-17],原轮胎设计方案的主要参数如表3所示。

表2 正交实验方案

表3 原轮胎设计方案

3 结果与讨论

3.1 接地应力偏度值和接地面积

轮胎接地应力偏度值影响着胎面的耐磨性,接地应力偏度值越小,接地面的接地压力分布就越均匀,胎面的磨损就越小,轮胎的使用寿命就越长。所以,接地应力偏度值的大小对轮胎的使用寿命起着至关重要的作用。同时,轮胎的接地面积也对轮胎的行驶安全性和稳定性有着重要的影响,轮胎接地面积太小,可能会在行驶过程中出现抓地力不强的情况,影响行驶的稳定性[18-19]。所以在选择设计方案时,应该尽可能地选择接地应力偏度值比较小,并且接地面积较大的方案。

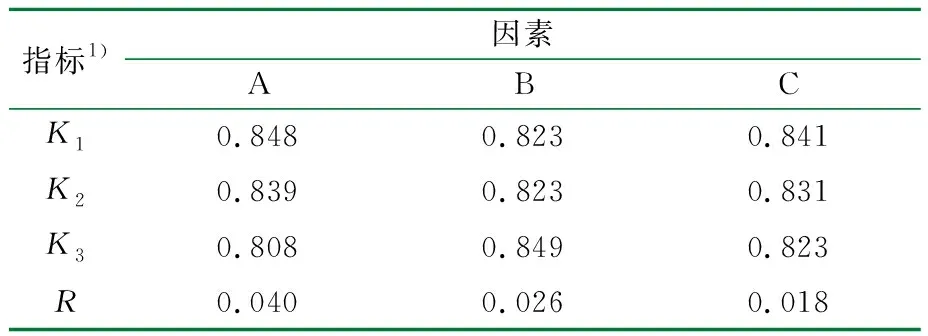

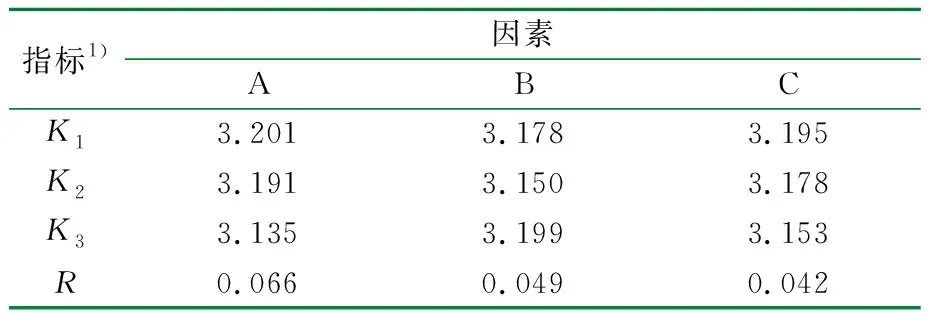

将九组正交实验的接地应力偏度值数据进行汇总后,采用极差分析法来分析,结果如表4所示。

表4 接地应力偏度值极差分析

由表4可得,三种因素R值的关系为R(C)>R(B)>R(A),这说明在轮胎接地应力偏度值方面,因素C的影响最大,因素B次之,因素A的影响最小;接地应力偏度值越小越好,当因素A取水平1,因素B取水平1,因素C取水平1时,轮胎的接地应力偏度值最小,故最优组合为A1B1C1。

将九组正交实验的接地面积数据进行汇总后,采用极差分析法来分析,结果如表5所示。

表5 接地面积极差分析 mm2

由表5可得,三种因素R值的关系为R(A)>R(C)>R(B),对于接地面积,因素A对其影响最大,因素C的影响次之,因素B的影响最小;而轮胎的最大接地面积越大越好,故因素A取水平1,因素B取水平3,因素C取水平3,最优组合为A1B3C3。

3.2 带束层末端应变能密度

在轮胎的使用过程中,带束层会随着滚动而发生弹性变形,外力在弹性变形过程中,一部分做功将转化为内能储存在橡胶弹性体的内部,这就是应变能,而单位体积的应变能就称为应变能密度。轮胎带束层末端应变能密度越小,带束层疲劳性能越好,越不容易损坏脱层,轮胎的耐久性能越好;所以在轮胎的结构设计过程中,选择带束层末端的应变能密度小的方案,避免带束层末端应变能密度过大而导致轮胎使用寿命的减小。

将九组正交实验的应变能密度数据进行汇总后,采用极差分析法来分析,结果如表6所示。

表6 带束层末端最大应变能密度极差分析 mJ/mm3

由表6可得,三种因素R值的关系为R(A)>R(B)>R(C),在带束层应变能密度的影响上,因素A的影响最大,因素B的影响次之,而因素C的影响最小。

带束层末端最大应变能密度越小,轮胎的耐久性越好。由表6可知,因素A选水平3,因素B选水平1或水平2,因素C选水平3时,轮胎的带束层应变能密度最小。综上可得,对于轮胎的耐久性,各个因素的最优组合是A3B1C3或A3B2C3。

3.3 带束层末端最大mises应力

根据冯·米塞斯(mises)屈服准则[20],mises应力代表的是材料发生屈服的最大应力值,也就是材料抵抗外界破坏的能力,在轮胎处于静态加载状态时,轮胎带束层末端的最大mises应力值最大。也就是说,在轮胎的结构设计过程中,要尽量减小带束层末端的最大mises应力,避免材料屈服,产生破坏。

将九组正交实验的带束层末端最大mises应力数据进行汇总后,采用极差分析法来分析,结果如表7所示。

表7 带束层末端最大mises应力极差分析 MPa

由表7可得,三种因素R值的关系为R(A)>R(B)>R(C),在带束层末端最大mises应力这个问题上,因素A的影响最大,因素B的影响次之,因素C的影响最小。

带束层末端最大mises应力越大,材料受到外界的破坏越强,轮胎就越容易损坏,所以在轮胎结构设计中,带束层末端最大mises应力应取较小的方案。由表7可知,因素A应选水平3,因素B应选水平2,因素C应选水平3。综上可得,最优的方案是A3B2C3,从这个判断准则上来看,与应变能密度基本一致。

3.4 带束层末端最大名义应变

在轮胎的日常使用过程中,不可避免的会发生形变,而过大的形变会导致轮胎带束层的脱层和损坏,所以在轮胎结构设计的过程中,要尽可能减小带束层的应变,以此延长轮胎的使用寿命。

将九组正交实验的名义应变数据进行汇总后,采用极差分析法来分析,结果如表8所示。

表8 带束层末端最大名义应变极差分析 %

由表8可得,三种因素极差R值的关系为R(A)>R(C)>R(B),对于带束层末端最大名义应变,因素A对其影响最大,因素C的影响次之,因素B的影响最小。

带束层的形变越大,就越容易发生损坏。由表8可知,因素A应选水平3,因素B应选水平3,因素C应选水平2。综上可得,最优的方案是A3B3C2。

3.5 综合讨论

经过上述的极差分析,得出表9中基于接地应力偏度值、接地面积、带束层末端最大mises应力、带束层末端应变能密度和带束层末端最大名义应变五种指标的最优因素水平组合。

表9 优化设计

由表9可知,因素A对轮胎耐久性的影响最为显著,其次是因素B,影响最小的是因素C。而对于轮胎的接地性能,因素A对接地面积的影响最为显著,因素C次之;但在接地应力偏度值这个指标上,因素C的影响最大,因素B次之,因素A的影响最小。综合考虑因素A和因素C对接地性能的影响程度,因素C对接地性能的影响更大一些。

4 结 论

(1)轮胎接地性能分析结果表明,1#带束层的厚度对轮胎接地应力偏度值的影响最大,1#带束层的角度对轮胎接地面积影响最大。

(2)轮胎耐久性分析结果表明,1#带束层的角度对轮胎耐久性的影响最大,其次是宽度,厚度影响最小。

(3)通过对轮胎1#带束层结构设计参数进行有限元分析,结果表明,1#带束层的角度、厚度和宽度对轮胎接地性能和耐久性的影响不同,对轮胎施工设计有一定的指导意义。