二次晶化法合成高结晶度IM-5分子筛的研究

孙 敏,陈俊文,慕旭宏,舒兴田

(中国石化石油化工科学研究院 石油化工催化材料与反应工程国家重点实验室,北京 100083)

IM-5分子筛是由法国石油公司的Benazzi等于1997年首次合成出的一种新型硅铝分子筛[1]。该分子筛被认为是骨架结构最复杂的沸石分子筛之一,其拓扑结构为IMF,孔道结构是由二维十元环通道相交形成,有效孔宽度为0.48~0.59 nm,第三维方向上存在有限孔道[2-5]。与ZSM-5分子筛相比,IM-5分子筛具有更好的热稳定性和水热稳定性[6]。这种独特复杂的孔道结构和稳定性赋予了其不寻常的催化性能,使其在烃裂化/裂解、异构化、氮氧化物催化还原、轻芳烃烷基化等反应中表现出优异的活性、择形性和稳定性。因此,IM-5分子筛在一些催化反应中有望成为在石化工艺中广泛使用的十元环ZSM-5分子筛的有力竞争者和替代者[7-16]。

尽管IM-5分子筛表现出了良好的催化性能和应用前景,但自1997年首次制备以来,其合成方法研究进展缓慢[1,10,13,17-20]。现有合成方法主要是以1,5-双(甲基吡咯烷)溴化戊烷为模板剂的一次水热晶化法,但该方法易产生杂晶,凝胶组成配比受限,难获得高硅铝比的高结晶度IM-5分子筛[10,18]。高硅铝比IM-5分子筛的制备常采用低硅铝比IM-5分子筛脱铝后处理的方法[21],但该方法会对分子筛晶体骨架产生一定的破坏,导致分子筛的结晶度下降,微孔性能下降,对其催化性能和强度均产生不利影响。因此,开发制备高硅铝比、高结晶度IM-5分子筛的方法是急需解决的问题。

二次晶化法一般以季铵碱为碱源和结构导向剂[21-25],但鲜见以双季铵盐(或碱)对分子筛进行二次晶化合成的研究,特别是以双季铵盐(或碱)为结构导向剂对IM-5分子筛进行二次晶化合成的研究未见报道。本研究针对高硅铝比、高结晶度IM-5分子筛难以制备的问题,采用1,5-双(N-甲基吡咯烷)戊烷溴盐(或碱)为模板剂对IM-5分子筛进行二次晶化合成,系统考察无机碱和有机碱体系下二次晶化条件对IM-5分子筛结晶度的影响,以得到优化的合成条件。

1 实 验

1.1 主要原料及试剂

固体硅胶、偏铝酸钠、1,5-双(N-甲基吡咯烷)戊烷溴盐和1,5-双(N-甲基吡咯烷)戊烷碱水溶液等工业品原料购自湖南建长石化股份有限公司;甲苯、甲醇、氯化铵和氢氧化钠购自国药集团化学试剂有限公司。去离子水,自制。

1.2 母体IM-5分子筛的合成

采用水热晶化法合成IM-5分子筛[26]。首先将NaAlO2、NaOH、1,5-双(N-甲基吡咯烷)戊烷溴盐水溶液(MPPBr2)和去离子水配成混合溶液。再在室温、搅拌条件下,缓慢加入固体硅胶,制成初始凝胶,凝胶物料的物质的量配比为n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(MPPBr2)∶n(H2O)=100∶(0.75~10)∶(15~30)∶(6~15)∶(500~1 400)。最后将搅拌均匀的混合凝胶装入晶化釜中,在130~180 ℃下搅拌晶化4~7 d。晶化结束后,冷却至室温,将产物取出过滤、洗涤、烘干,即得分子筛原粉。原粉于550 ℃下焙烧5 h除去模板剂,然后进行铵交换处理,110 ℃下烘干,550 ℃下焙烧4 h,得到H-IM-5分子筛母体。

1.3 二次晶化法IM-5分子筛的合成

按配比称取一定量的H-IM-5分子筛、模板剂1,5-双(N-甲基吡咯烷)戊烷碱水溶液(MPP(OH)2)或MPPBr2、NaOH和去离子水,在室温、搅拌条件下混合均匀,然后转入高压釜内晶化一定时间后,冷却至室温,将产物取出过滤、洗涤,将得到的固体于110 ℃下烘干,即得分子筛原粉。原粉于550 ℃下焙烧5 h除去模板剂,即得到二次晶化合成的IM-5分子筛样品。

1.4 IM-5分子筛的表征

采用荷兰Panalytical公司生产的Empyrean型X射线粉末衍射(XRD)仪测定分子筛的晶相结构,测试条件:Cu靶,Kα辐射,Ni滤波片,管电压为40 kV,管电流为40 mA,扫描范围2θ为5°~50°。采用美国Micromeritics公司生产的ASAP 2010型静态氮吸附仪表征分子筛的孔道性质,通过BET法计算比表面积,t-plot法计算孔体积。采用日本理学电机株式会社生产的3013型X射线荧光(XRF)光谱仪进行样品元素分析,测试条件:钨靶,激发电压为40 kV,激发电流为50 mA。以闪烁计数器与正比计数器测定各元素特征谱线的强度,进行样品元素定量或半定量分析。采用美国FEI公司生产的Quanta 200F型扫描电镜(SEM)表征分子筛的形貌特征,测试条件:分析电镜加速电压为20 kV,放大倍数为(1~30)×103。

1.5 分子筛的催化性能评价

采用甲苯与甲醇烷基化反应来评价所合成样品的催化性能。催化剂评价在纯烃高压微反装置上进行。评价条件为:n(甲苯)/n(甲醇)=1∶1,反应温度440 ℃,反应压力0.28 MPa,质量空速2 h-1,以氮气为载气,n(氮气)/n(甲苯+甲醇)=10,n(水)/n(甲醇)=4∶1。采用在线气相色谱仪分析产物组成。

2 结果与讨论

2.1 无机碱体系二次晶化

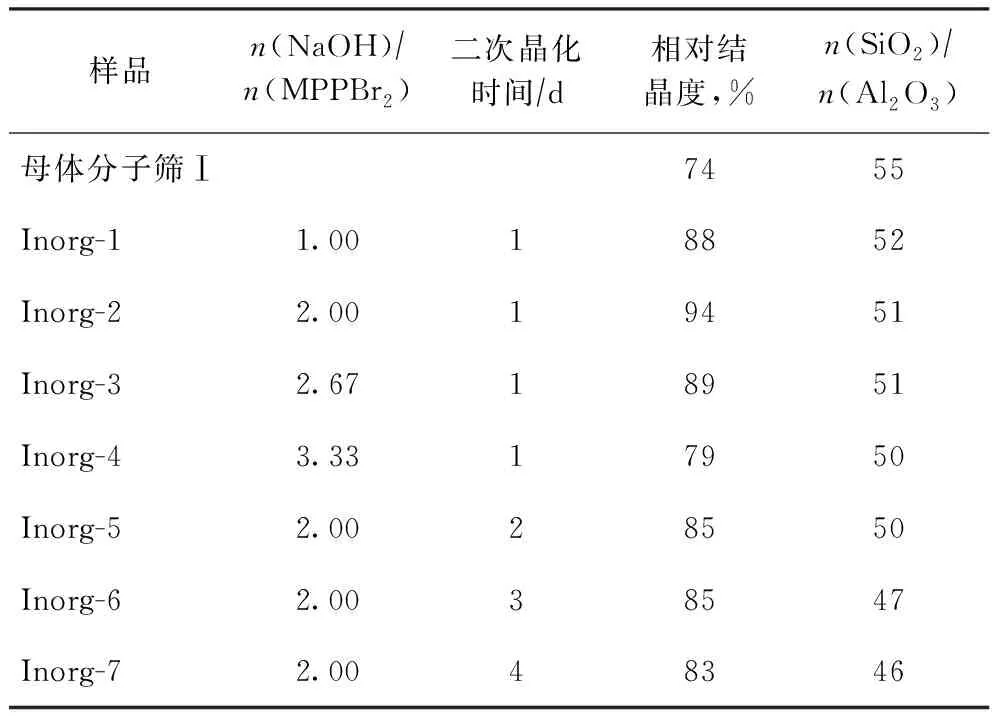

一般而言,二次晶化需在结构导向剂存在下的碱性水热环境中进行。无机碱体系的二次晶化以合成IM-5分子筛广泛使用的MPPBr2为结构导向剂、NaOH为碱源,在晶化温度为175 ℃的条件下,考察NaOH与MPPBr2的配比和二次晶化时间等对IM-5分子筛物性的影响,具体试验参数及分子筛的物性分析结果见表1。不同条件下二次晶化后样品编号分别为Inorg-1~Inorg-7。从表1可以看出,与相对结晶度为74%的IM-5分子筛(简称母体分子筛Ⅰ)相比,二次晶化得到的分子筛结晶度有明显的提高。在二次晶化时间相同的情况下,n(NaOH)/n(MPPBr2)为2时产物结晶度最高,大于2时结晶度逐步下降;保持n(NaOH)/n(MPPBr2)=2,继续延长晶化时间,分子筛结晶度随着晶化时间的延长也有所下降。这说明在二次晶化过程中,NaOH的碱蚀溶解作用与MPPBr2的结构导向作用存在动态平衡(最优匹配值),表现为NaOH和MPPBr2的比值存在一最优值及其最优的二次晶化时间;小于该最优值时,NaOH难以对分子筛母体进行有效溶蚀;大于该最优值时,MPPBr2的结构导向作用弱于NaOH的溶蚀作用。另外,二次晶化的IM-5分子筛硅铝比与母体分子筛Ⅰ相比稍有下降,其变化规律也证明了上述论断。因此,获得髙结晶度的分子筛需要适宜的NaOH与MPPBr2配比和晶化时间。

表1 无机碱体系不同的IM-5二次晶化条件及其物性参数

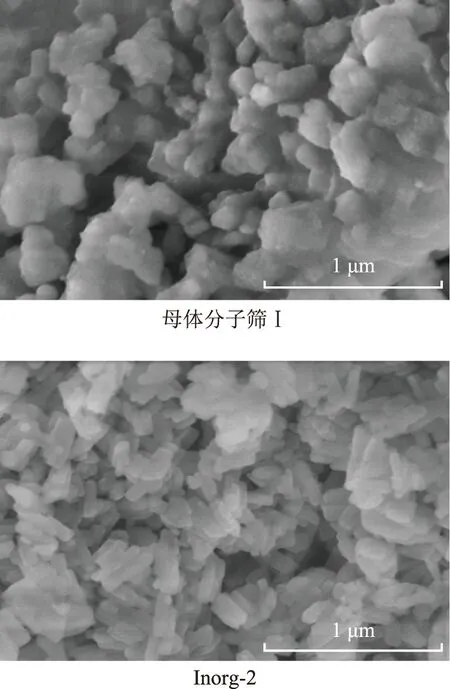

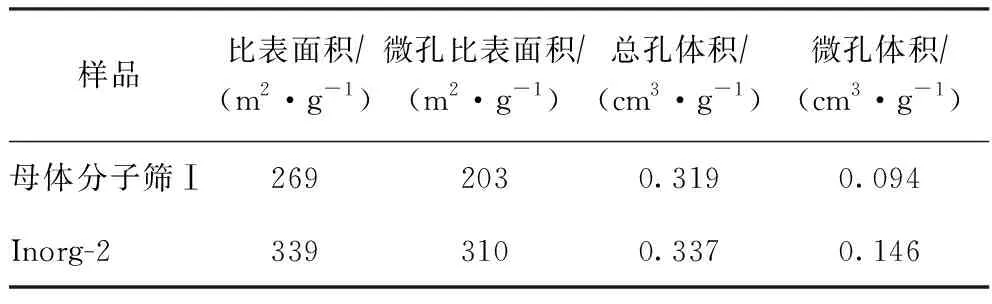

无机碱体系二次晶化后结晶度最高的Inorg-2样品与母体分子筛Ⅰ的形貌和孔结构数据对比分别见图1和表2。从图1可以看出,二次晶化后样品的晶体形貌和规整性比母体分子筛Ⅰ具有较大的改观,二次晶化后样品的晶体形貌清晰,其颗粒的晶体边缘棱角分明,结晶度提高,与表1的相对结晶度数据吻合。从表2可以看出:二次晶化后样品的微孔比表面积和微孔体积较母体分子筛Ⅰ有明显的提高,提高幅度均达50%以上;二次晶化后样品的微孔比表面积占比和微孔体积占比亦有明显的增加,从侧面说明了二次晶化后样品的结晶度得到改善,缺陷减少。这与图1二次晶化前后样品的SEM形貌有了很好的相互佐证。

图1 无机碱体系二次晶化前后分子筛的SEM形貌

表2 无机碱体系二次晶化前后分子筛的孔结构数据

2.2 有机碱体系二次晶化

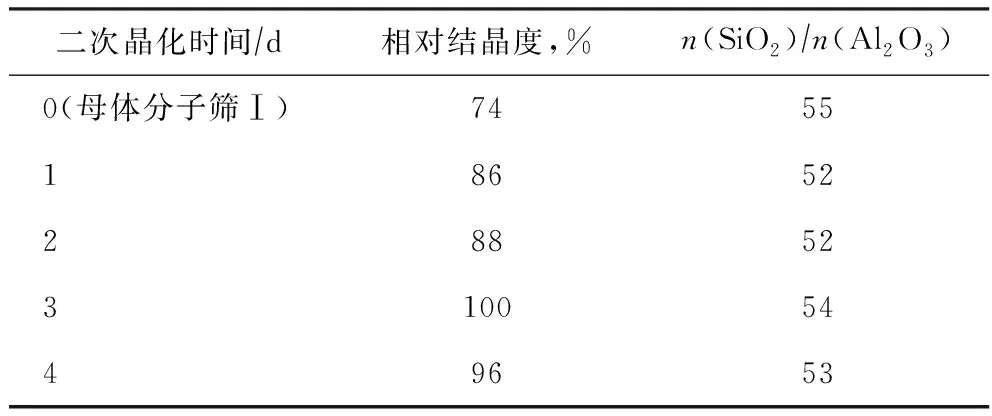

在无机碱体系的二次晶化过程中,因以NaOH为碱源进行二次晶化,产物作酸性催化材料时,需先将Na+进行铵交换处理转变为氢型分子筛,从而产生氨氮污水排放问题。而以有机碱体系进行二次晶化合成,因无Na+的引入则可避免氨氮污水排放问题。本研究的有机碱体系二次晶化过程以双季铵碱MPP(OH)2为结构导向剂和碱源、以母体分子筛 Ⅰ为母体进行二次晶化。在无机碱体系n(OH-)/n(MPP2+)=2时进行二次晶化后,产物结晶度最高,具有良好物性。因此在有机碱体系,考察MPP(OH)2溶液中n(OH-)/n(MPP2+)为2时,二次晶化时间对形成的IM-5分子筛物性的影响,具体试验参数及分子筛的物性分析结果见表3。从表3可以看出,随着二次晶化时间的延长,产物结晶度增加,并在3 d时达到最大值(100%)。与无机碱体系相比,在n(OH-)/n(MPP2+)为2的情况下,有机碱体系的产物结晶度提高幅度更大,但二次晶化需要更长时间。这说明在相同的MPP2+结构导向剂情况下,有机碱体系的MPP(OH)2的碱蚀溶解作用要弱于无机碱体系的NaOH,但其结晶性能或者说结构导向性能要强于无机碱体系的NaOH,整体上更有利于IM-5分子筛的二次晶化生长。换言之,有机碱体系较无机碱体系更容易达到“溶解-再结晶”的平衡,得到更高结晶度的IM-5分子筛。另外,二次晶化的IM-5分子筛硅铝比与母体分子筛相近,这也辅证了该观点。

表3 有机碱体系不同的IM-5二次晶化条件及其物性参数

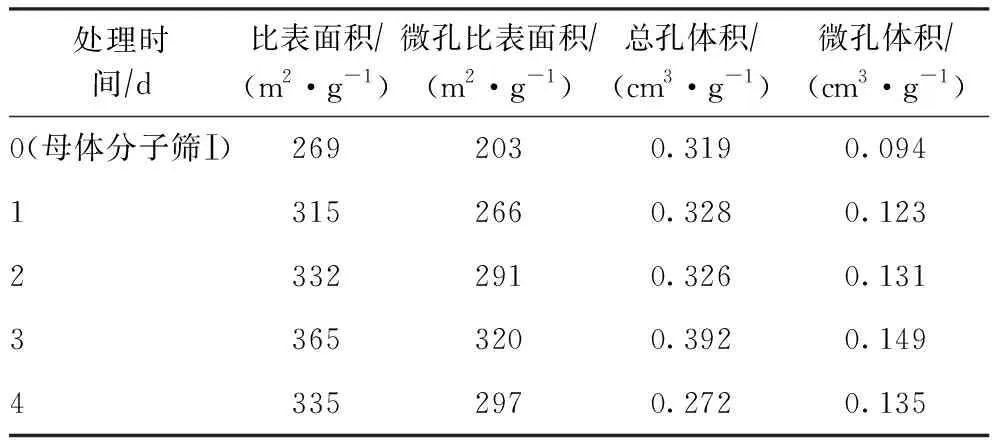

表4为有机碱体系二次晶化前后分子筛比表面积和孔体积的变化。从表4可以看出,有机碱体系二次晶化后样品的微孔比表面积和微孔体积较母体分子筛Ⅰ有明显的提高,提高幅度均达57%以上,说明有机碱体系二次晶化可以大幅增加其微孔比表面积和微孔体积。其中,结晶度最高的为晶化时间3 d的样品,其微孔比表面积和微孔体积也最高。这从侧面说明了二次晶化后样品的缺陷减少,结晶度得到改善。有机碱体系二次晶化前后分子筛的SEM形貌见图2。从图2可以看出,二次晶化后样品的晶体形貌和规整性比母体分子筛Ⅰ具有较大的改观,二次晶化后样品的晶体形貌清晰,晶体边缘棱角分明,说明结晶度提高,与表3的相对结晶度数据吻合。

表4 有机碱体系二次晶化前后分子筛的孔结构数据

2.3 二次晶化条件优化

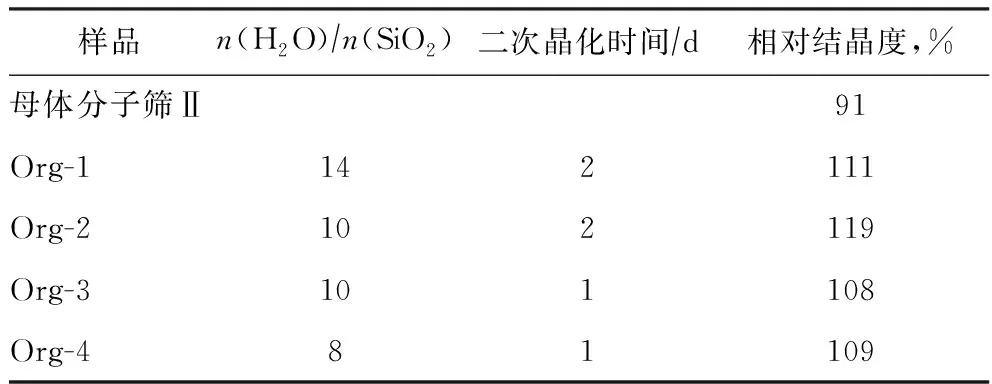

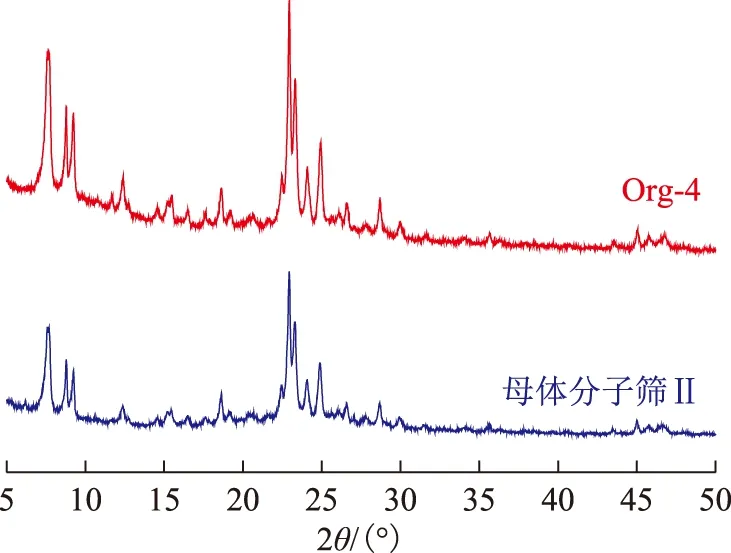

工业生产中,成本和效率因素均是需要综合考虑的因素,如有机结构导向剂在成本构成中占比较大,水硅比影响单釜产量,晶化时间影响生产效率。在有机碱体系二次晶化研究的基础上,考察在减少有机结构导向剂使用量的情况下,减小水硅比以及缩短晶化时间对IM-5分子筛物性的影响,具体试验参数及分子筛的相对结晶度见表5。不同条件下二次晶化后样品编号分别为Org-1~Org-4。从表5可以看出,以相对结晶度为91%的IM-5分子筛为母体(简称母体分子筛 Ⅱ),经优化方案,n(H2O)/n(SiO2)降为8,晶化时间缩短至1 d,二次晶化后,结晶度提高到109%,其XRD谱见图3。从图3可见,优化后在减少有机结构导向剂使用量、降低水硅比以及缩短晶化时间时,得到的样品仍然是IMF拓扑结构,无杂晶。说明通过降低水硅比,增加体相的浓度,缩短了晶化时间,同时提高了单釜产量,提高了生产效率。

表5 优化方案下IM-5二次晶化条件及相对结晶度

图3 优化方案下二次晶化前后分子筛的XRD图谱

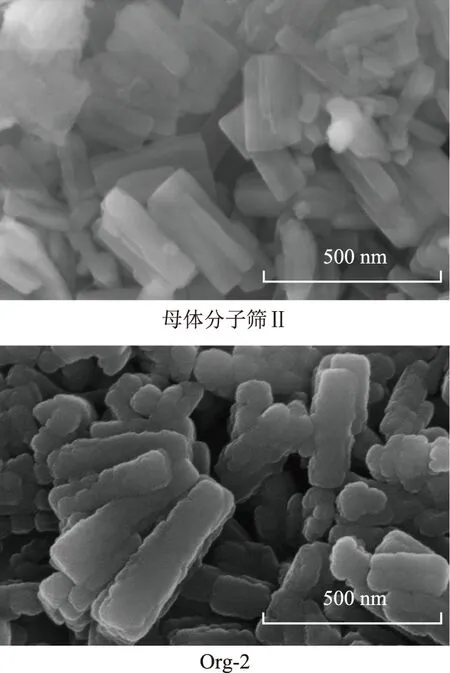

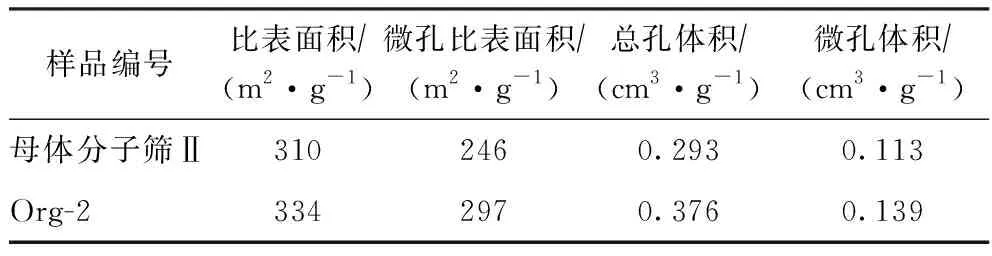

图4为优化方案下有机碱体系二次晶化前后分子筛的SEM形貌。从图4可以看出,二次晶化后的样品晶体形貌清晰,晶粒大小与母体分子筛基本相同,在分子筛的表面有“水波纹”和边缘处有棱角钝化刻蚀现象。这说明低水硅比、高体相浓度强化了溶蚀和再结晶的过程。这与缩短晶化时间仍可提高结晶度的结果相符合。同时,这也说明二次晶化可能主要是对分子筛母体的无定形部分或晶体生长不完全部分的溶蚀和再结晶过程,整体晶粒大小无明显改变。表6列出了优化方案下分子筛二次晶化前后比表面积和孔体积的变化。从表6可以看出,二次晶化后的样品具有较高的微孔比表面积和微孔体积,说明高的比表面积和孔体积与其较高的相对结晶度相对应,也是经历“溶解-再结晶”过程的结果。因此,经优化方案所得的高结晶度的分子筛具有更好的微孔性能和规整的晶体形貌。

图4 优化方案下二次晶化前后分子筛的SEM形貌

表6 优化方案下分子筛二次晶化前后的孔结构数据

2.4 分子筛催化性能评价

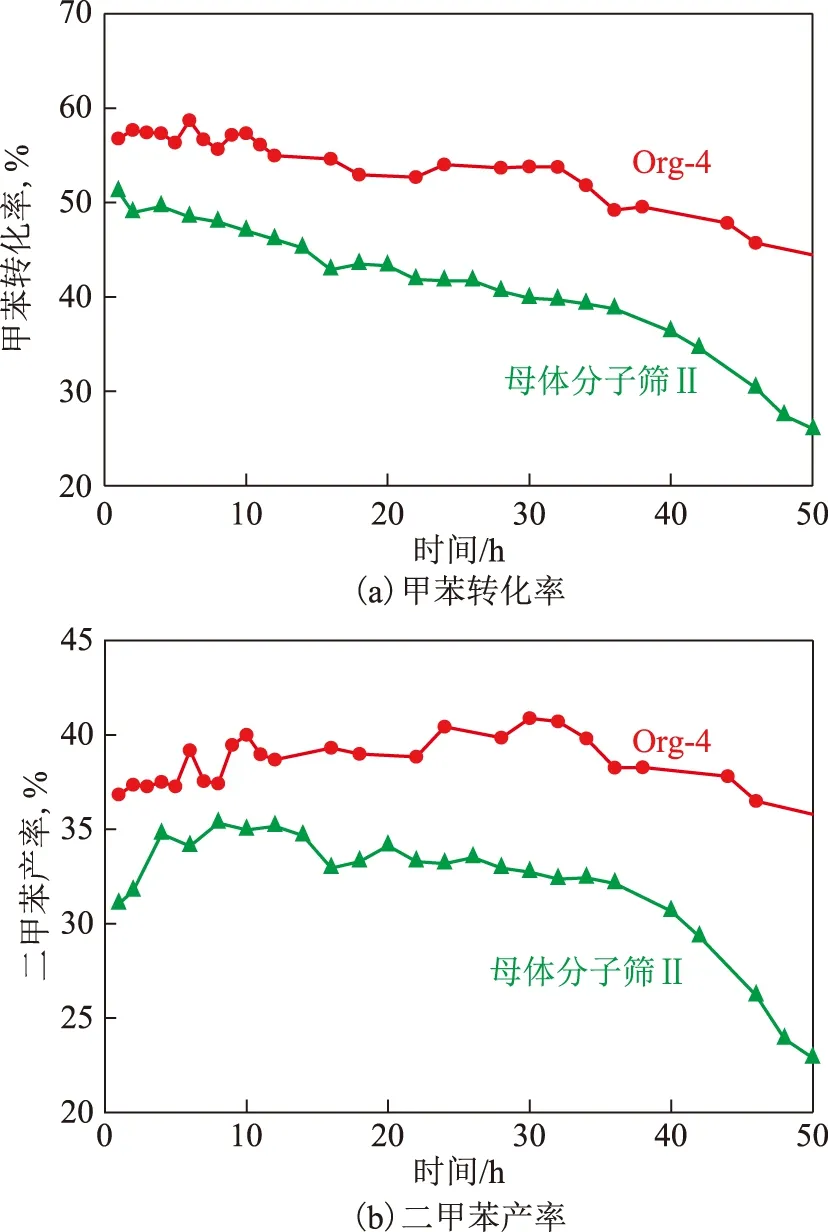

二次晶化分子筛Org-4和母体分子筛Ⅱ在甲苯和甲醇烷基化评价反应中的催化性能见图5。从图5可以看出,二次晶化分子筛上甲苯转化率比母体分子筛Ⅱ提高约9百分点,二甲苯产率提高约7百分点,说明二次晶化合成的分子筛具有更好的活性和选择性。从图5还可以看出,二次晶化分子筛的烷基化活性衰减更慢,说明二次晶化分子筛具有更好的活性稳定性。二次晶化分子筛表现出了更好的催化性能,更适合甲苯和甲醇烷基化制备二甲苯的反应过程。

图5 二次晶化前后IM-5分子筛在甲苯和甲醇烷基化反应中的催化性能

3 结 论

(1)在无机碱体系二次晶化过程中,NaOH的溶蚀作用较强,与MPPBr2的结构导向作用存在动态平衡,可以在较短时间以较大的幅度提高IM-5分子筛的结晶度。

(2)在有机碱体系二次晶化过程中,MPP(OH)2的碱蚀溶解作用弱于NaOH,但结构导向作用强,更容易达到“溶解-再结晶”的平衡。与无机碱体系相比,延长二次晶化时间,可得到更高结晶度的IM-5分子筛。同时有机碱体系二次晶化制备H-IM-5时,免除了铵交换处理,无氨氮污水排放。

(3)在有机碱体系二次晶化过程中,水硅比降至8,增加体相的浓度,可以减少有机结构导向剂用量,缩短晶化时间至1 d,得到了高结晶度、比表面积和孔体积及良好晶体形貌等物性的IM-5分子筛。同时,提高了单釜产量和生产效率,减少了物耗能耗,满足了工业生产中成本和效率因素的需求。

(4)在甲苯和甲醇烷基化评价反应中,二次晶化分子筛比母体分子筛具有更好的催化性能。

——水热过程影响机制