两种甲苯歧化催化剂复合床的工业应用

梁 金 龙

(福建福海创石油化工有限公司,福建 漳州 363216)

随着聚酯行业的迅猛发展,我国对二甲苯(PX)的产能难以满足需求,PX仍然依赖进口。据统计,我国2019年PX产量为14.67 Mt,比2018年增长11.65%,进口14.94 Mt,进口依存度仍然高达50.5%[1]。苯、甲苯、二甲苯是重要的芳烃,主要来自石脑油催化重整生成油和蒸汽裂解汽油。然而,从该工艺得到的二甲苯产品不能满足PX的市场需求,同时甲苯和C9+芳烃资源相对过剩。甲苯歧化及烷基转移工艺技术是以甲苯和C9+芳烃为原料,通过烷基转移反应将其转化为二甲苯,达到增产二甲苯、调整芳烃产品结构的目的。甲苯歧化及烷基转移单元作为芳烃联合装置的重要组成部分,提供了联合装置中50%左右的混合二甲苯[2]。

某芳烃生产厂的甲苯歧化及烷基转移装置(以下简称为歧化装置)以甲苯和C9+芳烃为原料生产C8芳烃,为下游提供生产PX的原料,设计规模为3.0 Mt/a,采用埃克森美孚公司的Transplus工艺技术及EM-1100催化剂。装置平稳运行一年后,为了提高装置的生产灵活性,在停工期补充了部分中国石化上海石油化工研究院开发的HAT-099催化剂,但受市场的影响,全厂各装置包括歧化装置一直处于较低负荷下运行。以下对EM-1100催化剂单独使用(优化前)以及与HAT-099催化剂复合使用(优化后)的效果进行比较分析。

1 催化剂性能

表1列出了EM-1100和HAT-099催化剂的物化性质、反应工艺条件和反应性能等主要特性。从表1可以看出,两种催化剂均为柱状条形,转化率等反应性能和产品质量基本一致;工艺操作条件方面HAT-099催化剂能够满足EM-1100的要求,同时HAT-099催化剂不含贵金属,可以减少投资成本,故选用HAT-099作为补充剂与原有的EM-1100催化剂一起使用。

2 催化剂装填情况变化

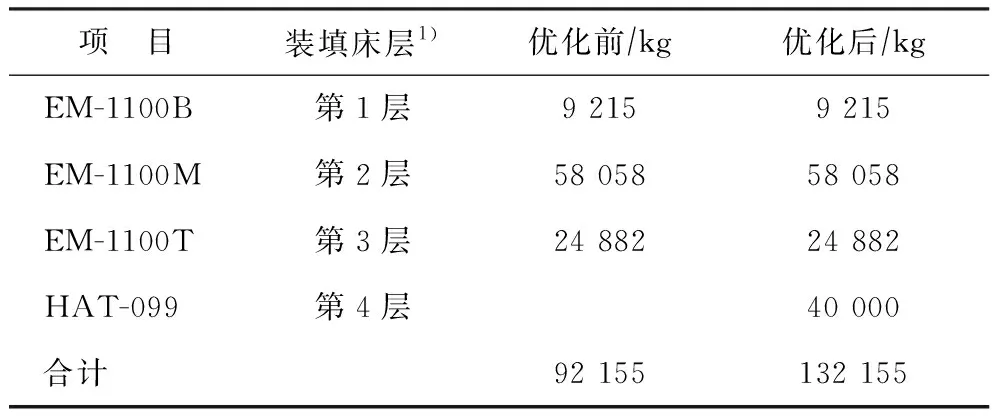

优化前EM-1100催化剂(3种型号:EM-1100B/M/T)总共装填了92 155 kg,优化是在原有催化剂的基础上添加了40 000 kg HAT-099催化剂。HAT-099催化剂装填在反应器的最上层,表2列出了优化前后催化剂的装填情况。

表2 歧化装置优化前后催化剂装填情况

EM-1100是一种三床层复合体系催化剂。采用这种复合床层的反应工艺是为了解决催化剂上引入加氢金属所带来的产物苯纯度低的问题。上部床层为负载金属的分子筛催化剂,用于脱烷基与烷基转移反应;下部床层为酸性催化剂,用于非芳烃的选择性裂解[3]。HAT-099 是不含Pt等贵金属的单床层催化剂。优化后的装填方案利用了复合床层催化剂的特点,将HAT-099 装在上部床层,达到既能最大化增产二甲苯又可保证苯产品纯度的目的。此外,在装填补充催化剂时,不需要将原有的催化剂卸出和分开,可直接将催化剂装填在上部,方便了催化剂的装填作业。

3 装置实际运行情况

在装置采用EM-1100催化剂运行一年多的时间里,反应器入口温度为390~400 ℃,入口压力为2.25 MPa,总转化率为42%左右。添加HAT-099催化剂后,歧化反应进料量和反应压力维持不变,对装置操作参数略作调整:基于全厂重整氢有富余,适当增大氢烃比有利于减缓催化剂积炭,将氢烃摩尔比略作调整,提高到3.1左右,使其趋于更合理的3~5范围;将反应温度降至378 ℃左右,总转化率为40%左右。设备运行平稳,负荷变化不大。

3.1 运行数据

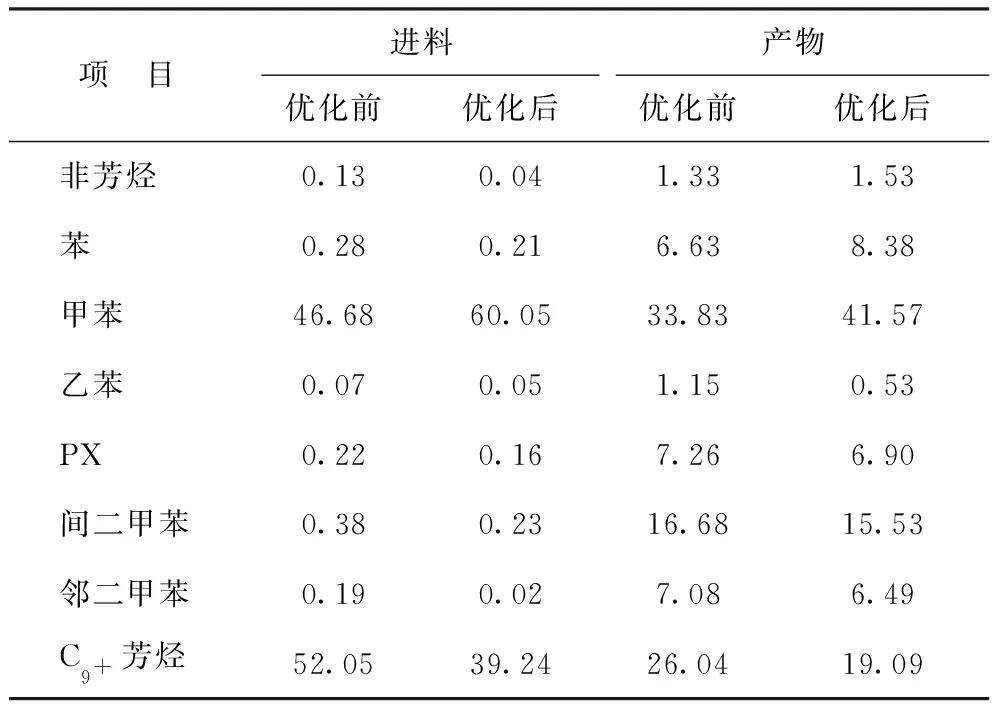

在单独使用EM-1100催化剂工况与EM-1100和HAT-099催化剂复合工况下,歧化装置的主要操作参数见表3,反应器进料和反应产物的组成见表4。

表3 歧化装置主要操作参数

表4 反应器进料及反应产物(高压分离罐罐底)组成 w,%

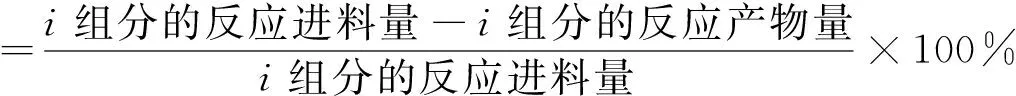

3.2 数据处理

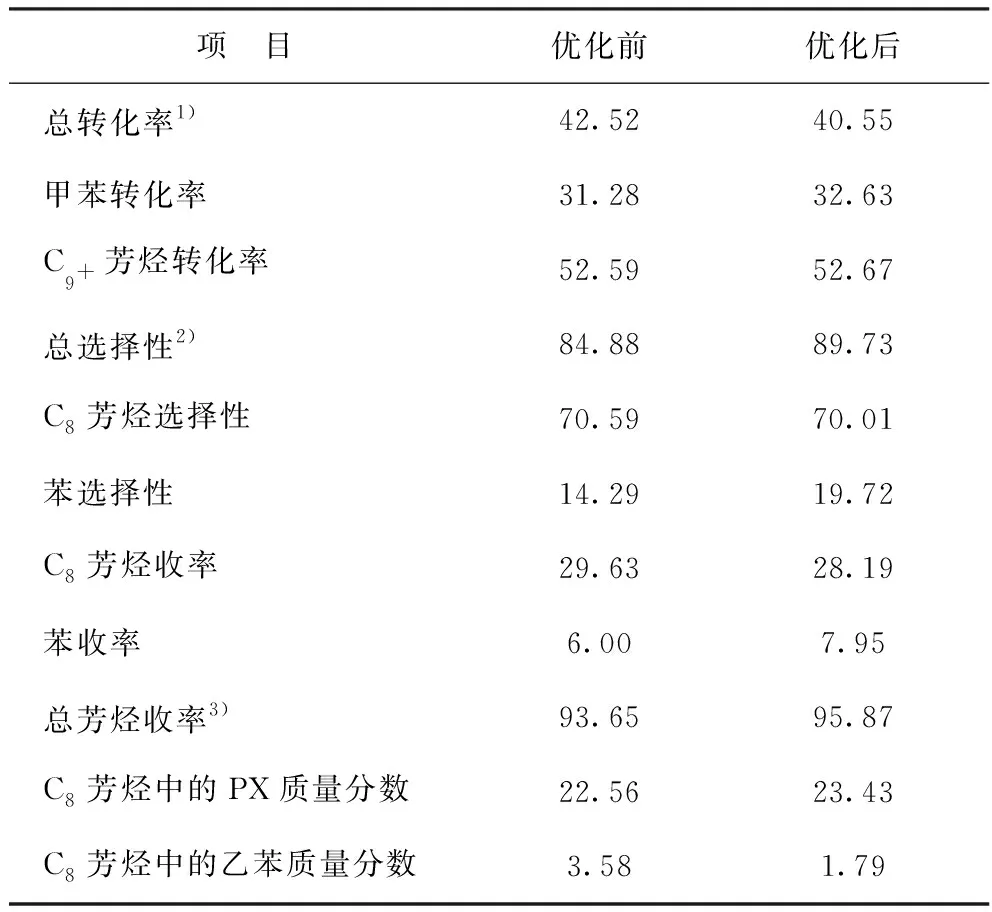

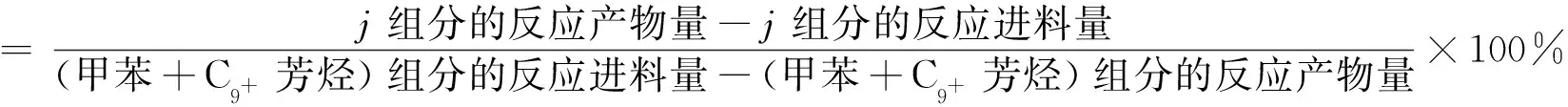

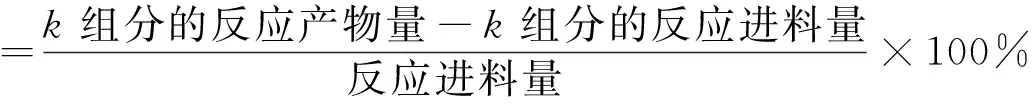

运用式(1)~式(3)对表3和表4中优化前后的运行数据进行处理,得出歧化装置催化剂主要性能情况,如表5所示。

表5 优化前后歧化反应结果 %

(1)

(2)

(3)

式中:i分别表示甲苯、C9+芳烃和(甲苯+C9+芳烃)组分;j分别表示苯、C8芳烃、(苯+C8芳烃)组分;k分别表示C8芳烃、苯和总芳烃。

1)总转化率指以甲苯和C9+芳烃计的转化率。

2)总选择性指苯和C8芳烃的选择性之和。

3)总芳烃收率指产物中芳烃总量与进料中芳烃总量的比值。

该歧化装置稳定塔塔底油和抽提蒸馏的抽出油一起进入苯分离塔生产苯产品,优化前后产品苯均能够满足工业苯的质量指标要求(纯度在99.9%以上)。

4 运行情况分析

4.1 转化率

装置总转化率由优化前的42.52%降低到优化后的40.55%,而甲苯和C9+芳烃的转化率均有所增加。这种表观总转化率降低是由于原料中甲苯和C9+芳烃含量变化较大所致。从热力学角度看,C9+芳烃与甲苯之间烷基转移反应化学平衡常数明显高于甲苯歧化反应,在673 K时甲苯歧化反应化学平衡常数为0.095 43~0.208 1,而三甲苯与甲苯反应的化学平衡常数为0.223~4.136[4],表明烷基转移反应比甲苯歧化反应更容易发生。而优化后甲苯转化率只有32.63%,明显低于C9+芳烃转化率(52.67%),说明在同等条件下,原料中的C9+芳烃含量越高总转化率就会越大。假定优化后的原料中甲苯和C9+芳烃含量与优化前相同,那么按优化后的甲苯和C9+芳烃的转化率推算,优化后的总转化率应该为43.20%左右。此外,增添催化剂后,空速降低有利于增加反应深度,更有利于向热力学平衡方向进行,有利于提高甲苯和C9+芳烃的转化率。

4.2 选择性

装置优化后总选择性有了较大的提高,由原来的84.88%提高到89.73%。总选择性通过生成目的产物二甲苯和苯的量来表征,优化后苯选择性明显提升,从14.29%增加到19.72%。这是因为优化后原料中甲苯质量分数比优化前提了13.37百分点,在甲苯歧化和烷基转移反应中,产生的苯又主要来源于甲苯歧化反应[5]。

优化后C8芳烃选择性略有降低,优化前为70.59%,优化后为70.01%。C8芳烃的主要来源为甲苯歧化和甲苯与三甲苯间的烷基转移,而甲苯歧化对C8芳烃的选择性最大贡献不超过50%,因而C8芳烃选择性的提高更主要来源于C9+芳烃与甲苯发生的烷基转移反应。Serra等[6]基于理论反应模型计算了原料中C9+芳烃含量与产物热力学平衡组成的关系,结果表明:如果只用甲苯作原料,主反应为甲苯歧化反应,产物中苯和二甲苯的摩尔比为1;当原料中加入C9+芳烃时,甲苯不仅自身发生歧化反应,还与三甲苯、四甲苯发生烷基转移反应,同时C9+芳烃自身发生脱烷基反应,此时苯的产率下降,而二甲苯的产率相对上升,当原料中C9+芳烃质量分数达到75%时,产物中二甲苯的平衡组成最高。由于原料中C9+芳烃质量分数由优化前的52.05%降为优化后的39.24%,相差12.81百分点,而优化后C8芳烃选择性降低很小,说明优化后C9+芳烃得到了有效利用,从而转化为C8芳烃的选择性明显提高。

4.3 芳烃反应情况

C8芳烃收率从优化前的29.63%降至优化后的28.19%,略有降低;苯收率从优化前的6.00%升至优化后的7.95%,有较大幅度的提高;苯和C8芳烃的总收率由优化前的35.63%升至优化后的36.14%;而总芳烃收率由优化前的93.65%升至优化后的95.87%;芳烃损失率由优化前的6.35%降至优化后的4.13%。添加HAT-009催化剂后,尽管原料中甲苯含量较高,影响了C8芳烃收率,但苯和总芳烃收率均有所提高,芳烃损失率明显降低,由此每年可减少芳烃损失40~50 kt,产生几千万元的经济效益。

4.4 C8芳烃品质

装置优化后歧化反应产物C8芳烃中PX含量略有增加,优化前质量分数为22.56%,优化后为23.43%;乙苯含量大幅降低,优化前质量分数为3.58%,优化后为1.79%。补充添加的HAT-099催化剂本身具有良好的脱乙基功能,生产出低乙苯含量的优质C8芳烃原料。通常情况下C8芳烃中乙苯质量分数为1.5%左右[7],可以降低吸附分离单元原料中的乙苯含量,有利于吸附单元和异构化单元的操作,提高吸附分离单元的PX收率,减少异构化单元C8芳烃的损失,从而降低芳烃联合装置运行负荷和能源消耗。

5 结 论

首次将EM-1100和HAT-099催化剂复合使用在歧化装置上,优化后在反应温度降低的情况下,反应性能仍好于优化前,降低了燃料气的消耗。C8芳烃中乙苯含量明显降低,改善了二甲苯产品品质,降低了芳烃联合装置的运行负荷和能源消耗。甲苯和C9+芳烃的转化率均有所增加,芳烃损失率明显降低,从而提高了芳烃的利用率,苯和二甲苯产量增加,带来了良好的经济效益。