对二甲苯吸附分离工艺模型建立与冲洗方式的优化计算

朱 宁,李林玥,杨彦强,王德华

(中国石化石油化工科学研究院,北京 100083)

对二甲苯(PX)吸附分离是芳烃生产的重要单元过程,已经成为从C8芳烃异构体中分离PX的首选工艺[1]。目前应用较广的是UOP公司的Parex工艺、Axens公司的Eluxyl工艺以及近年来中国石油化工股份有限公司开发的SorPX工艺。除此之外,结晶分离[2-4]以及吸附-结晶分离组合工艺的热度也在近期有所提升。有关连续逆流吸附分离过程的简单数学模拟早在20世纪80年代末到90年代初就有报道[5-7],主要用于模拟试验装置。2000年前后,模型的研究逐渐开始针对工业规模的C8芳烃模拟移动床吸附分离过程[8-10]。而随着计算机技术的飞速发展,目前模拟计算的内容已经延伸到工业装置的冲洗方式、分区策略、操作参数优化等细节[11-14]。依靠模拟软件对PX吸附分离过程进行研究,将成为指导工业生产、改进现有工艺、开发新工艺的有力手段。

吸附分离过程的模拟可分为基础参数的获取、模型的建立、模型对工艺的优化与设计等[15-18]。本课题针对目前主流PX吸附分离工艺,从吸附分离基础理论模型出发,通过试验测定吸附剂的基础参数,而后在实测值的基础上建立起吸附分离计算模型,并利用该模型对工业模拟移动床吸附分离装置的冲洗方式、冲洗液组成、冲洗量进行模拟计算,寻找出较优的冲洗配置。

1 实 验

1.1 试 剂

乙苯(EB)、PX、邻二甲苯(OX)、间二甲苯(MX)和对二乙苯(PDEB),分析纯,由国药集团化学试剂有限公司提供;正壬烷(n-C9),分析纯,由北京化工厂生产;NaX型分子筛,由实验室合成。

将NaX分子筛粉末聚结成型粒径为0.3~0.8 mm的颗粒,采用0.2 mol/L的硝酸钡溶液对颗粒进行多次离子交换得到BaX分子筛颗粒,并在干燥空气气氛中对其进行干燥处理,干燥温度为200 ℃,干燥时间3 h,最终制得水质量分数约5%的BaX吸附剂。

1.2 吸附平衡参数的测定

吸附液由内标物n-C9和有效吸附组分组成。有效吸附组分由EB,PX,MX,OX,PDEB按照一定比例配制。准确称取10 g水质量分数约5%的BaX吸附剂,加入装有磁子的平衡釜,注入15 mL配制的吸附液并密封,磁力搅拌均匀,加热至一定温度,通入氮气将体系加压至0.8 MPa,静置7 h待吸附达到平衡状态,通过釜盖上连有的毛细取样管取样,取样量为0.2 mL,用气相色谱仪(Agilent 7890A)分析其组成。根据吸附液在吸附剂上吸附前后的组成变化,计算单位吸附剂上所吸附的芳烃质量,从而根据Langmuir吸附等温线方程求得饱和吸附量和吸附平衡常数。具体的方程如式(1)所示。

(1)

为了更直观地表现出各个有效吸附组分之间的吸附能力差异,定义相对选择性系数αij,其计算方法见式(2)。

(2)

1.3 传质系数的测定

传质系数测定方法主要采用穿透曲线法[19-20]。自制小型固定床的吸附柱内径为10 mm、长为80 cm,装填约60 mL吸附剂。先用泵向吸附柱内注入吸附液,排出吸附柱中的气体,吸附液为PX或PDEB。随后逐渐将系统压力升至0.8 MPa,并将温度升至设计的吸附温度(120~180 ℃)。等系统稳定后,以1.5 mL/min的流量通入穿透液,穿透液为PX,EB,MX,OX中的一种。在出口处每隔1 min取样一次,直到样品组成与穿透液组成相同为止。用气相色谱仪分析各样品的组成,并将出口处样品组成随时间的变化绘制成穿透曲线,然后用Aspen Chromatography软件进行拟合,得到传质系数。

1.4 PX模拟移动床吸附分离流程模型的建立与模拟

将各个有效吸附组分的饱和吸附量、吸附平衡常数(或相对选择性系数)以及传质系数代入计算模型,并根据吸附分离实际工业装置的尺寸、空隙率、装填量等参数,利用Aspen Chromatography软件对工艺过程进行模拟。

2 吸附参数及传质系数的确定

2.1 静态吸附参数的测定

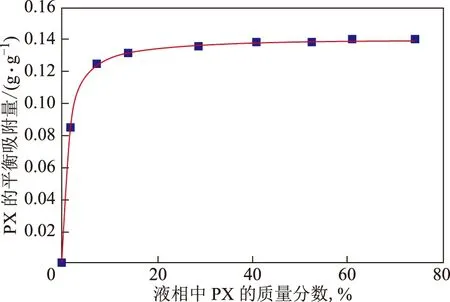

将内标物n-C9与有效吸附组分PX以不同比例混合,在180 ℃下进行BaX吸附剂上的静态吸附试验,通过测定平衡后吸附液组成,计算有效吸附组分在吸附剂上的吸附量,得到PX吸附量随着液相中PX质量分数的变化数据,并利用式(1)对数据进行拟合,得到PX在BaX吸附剂上的吸附等温线,结果见图1。

图1 PX在BaX吸附剂上的吸附等温线拟合■—试验值; —Langmuir拟合值

由图1可以看出,随着液相中PX含量的增加,PX在吸附剂上的平衡吸附量也逐渐增大,直到达到恒定值0.138 g/g,该值即为PX在BaX吸附剂上的饱和吸附量。按照同样的方法也可以得到MX,OX,EB,PDEB在该吸附剂上的饱和吸附量。各组分在180 ℃下的饱和吸附量见表1。

表1 各组分在180 ℃下的饱和吸附量 g/g

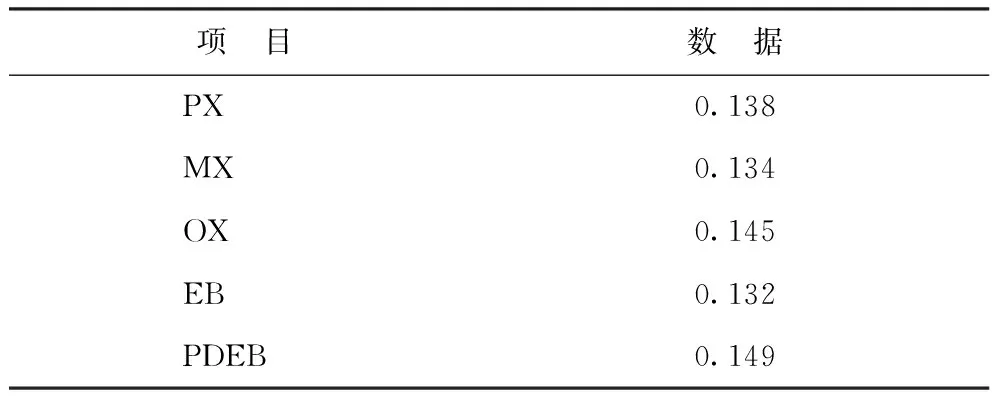

为了进一步测定不同有效吸附组分之间的相对选择性系数,将内标物n-C9和有效吸附组分以质量比8∶2混合后,在BaX吸附剂上进行吸附试验,其中有效吸附组分为PX,EB,MX,OX,PDEB中的两种。以MX和PX作为有效吸附组分进行试验,通过测定吸附平衡后液相组成得到吸附剂上MX和PX各自的平衡吸附量以及总吸附量,MX、PX平衡吸附量和总吸附量与MX在有效吸附组分中的质量分数的关系如图2所示。

图2 PX、MX吸附量和总吸附量与有效吸附组分中MX含量的关系●—PX平衡吸附量; ▲—MX平衡吸附量; ■—总吸附量

由图2可见,随着MX在有效吸附组分中含量逐渐增大,其在吸附剂上的平衡吸附量也逐渐增大,PX在吸附剂上的平衡吸附量逐渐减小,而MX和PX的总吸附量却几乎不变,说明PX和MX的饱和吸附量相差不大。将图2中数据采用式(2)进行拟合计算,即可得到MX和PX之间的相对选择性系数。同样,其他有效吸附组分之间的相对选择性系数也可以通过上述方法得到。各组分在180 ℃下的相对选择性系数如表2所示。

表2 各组分在180 ℃下的相对选择性系数

表2中的数据表明,BaX吸附剂对PDEB和PX的选择性较高,对EB的选择性中等,对MX和OX的选择性较低。其中PDEB和PX相对选择性系数接近1,说明两者在BaX吸附剂上的吸附能力接近,PDEB较为适合作为解吸剂。在C8芳烃中,BaX吸附剂对PX优先吸附,可以用于作为提纯PX的吸附剂。

2.2 传质系数的确定

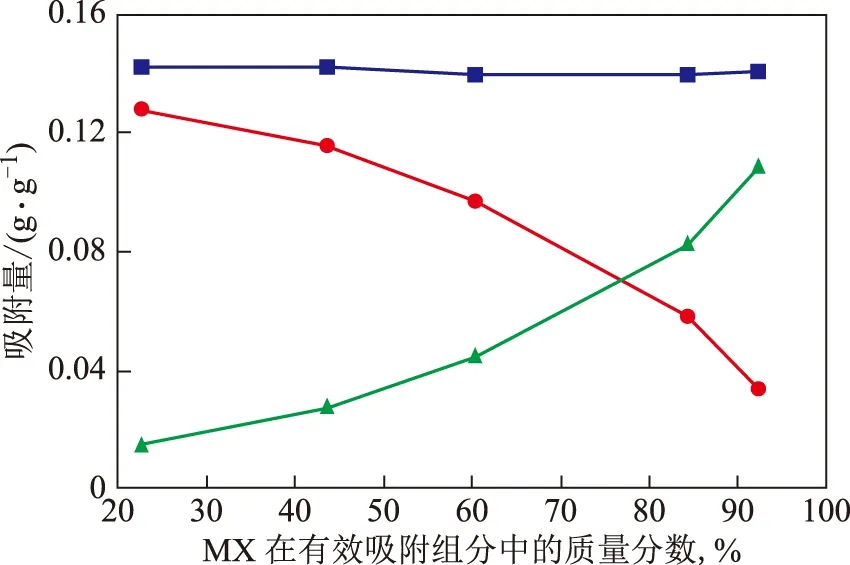

为了测定吸附组分在BaX吸附剂上的传质系数,以PDEB作为吸附液,预先注入装有吸附剂的吸附柱中,将系统升至适当的温度,待系统稳定后,再以PX为穿透液,以1.5 mL/min的流量连续注入吸附柱中,分析出口处的液体组成,根据流出液中PX质量分数随流出液体积变化绘制出穿透曲线。不同吸附温度下,PX在BaX吸附剂上的穿透曲线如图3所示。

图3 不同温度下PX在BaX吸附剂上的穿透曲线吸附温度,℃:■─120; ●─130; ▲─140; ─150; ◆─170; ─180

对于不可压缩液体,穿透曲线满足如式(3)所示的连续性方程。

(3)

传质方程选用如式(4)所示的线性方程。

(4)

初始条件:t=0,ci=0,qi=0。

边界条件:z=0,当t1≤t≤t∞时,ci=c0;其余时刻ci=0。

式中:ci为组分i在流动相中的质量浓度,g/L;c0为穿透液中i组分的质量浓度,g/L;ε为床层空隙率;DL为轴向扩散系数,cm2/min;v为流体流速,cm/min;z为轴向坐标,cm;t为时间,min;t1为混合液开始注入的时刻,min;t∞为混合液完全穿透吸附柱的时间,min;ki为组分i的传质系数,min-1。其中,ci可以通过出口处芳烃组分的质量分数和流动相的密度ρL计算,时间t可由流出体积和流体流量换算。

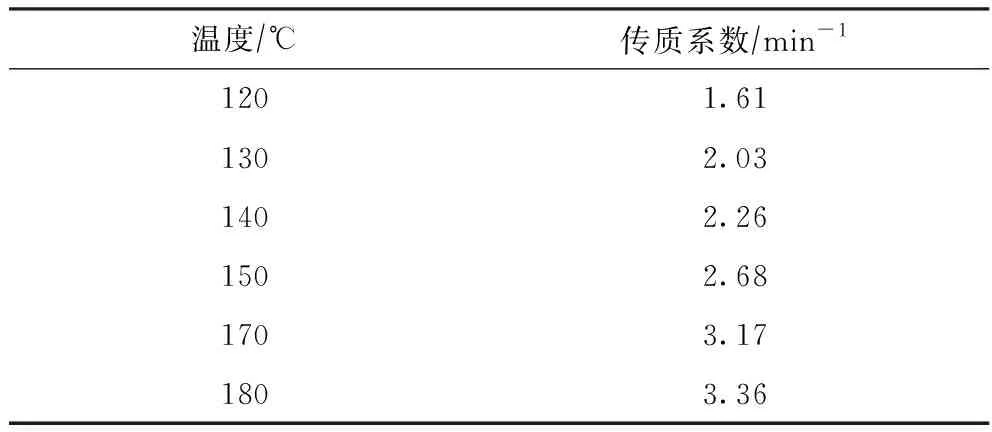

根据方程(3)对穿透曲线计算拟合,得到PX在不同温度下的传质系数,如表3所示。其他组分的传质系数也可以通过该方法获得。

表3 PX在不同温度下的传质系数

3 PX吸附分离工艺模型的建立

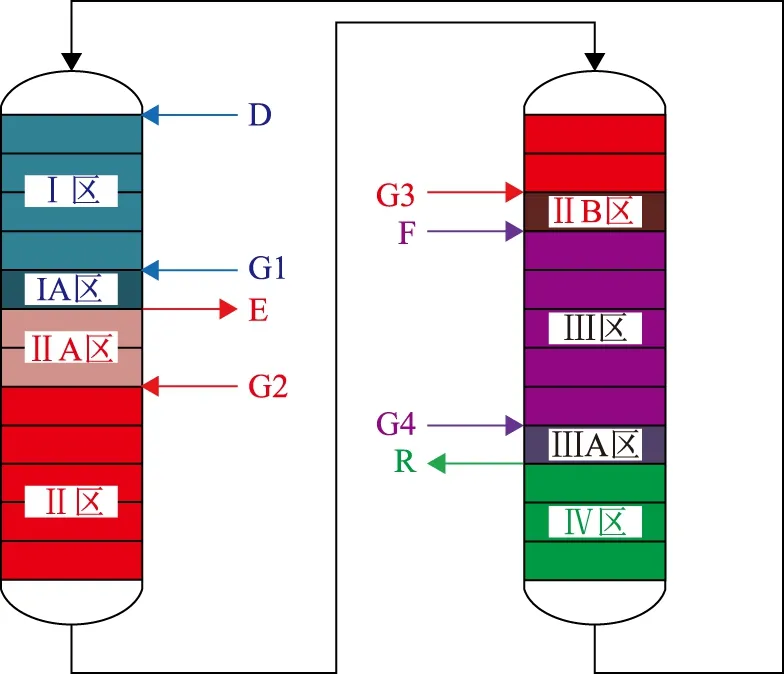

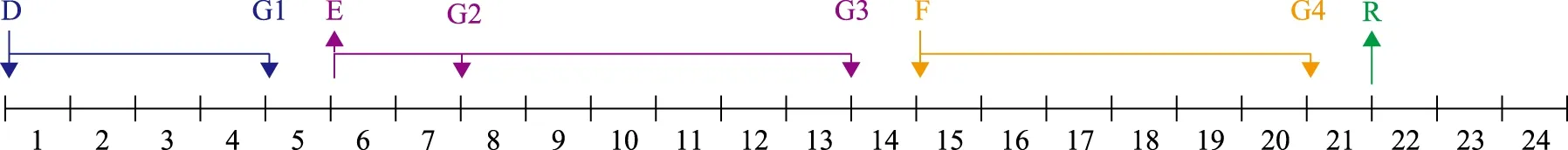

以连续性方程[式(3)]为基础,吸附平衡方程采用扩展Langmuir吸附等温线方程[式(1)],传质方程采用线性传质方程[式(4)],建立8区模拟移动床吸附分离工艺模型,如图4所示。该工艺模型设有2个吸附塔,吸附塔之间用循环管线顶底相连。图4中共有8股物流,其中主要物流有4股,分别为解吸剂(D)、抽出液(E)、原料(F)、抽余液(R)。G1~G4为4路管线冲洗物流。所有物流均周期性地向下一个床层(即与塔内流体流动方向相同的方向)切换进出料位置。若以吸附塔床层作为参照物,进出物料相对于床层的位置向下周期性移动;反之,若以进出物料位置为参照物,则可以看作吸附剂床层向上周期性移动,从而实现了液相向下与固相向上的连续逆流接触,提升了分离效率。因此,该工艺被称为模拟移动床吸附分离工艺。每股物流进出口之间的床层被称为功能区,用罗马数字加字母表示,同一个功能区内的液相流量一致。其中,Ⅰ 区包括D和G1之间的床层,ⅠA区包括G1和E之间的床层,ⅡA区包括E和G2之间的床层,Ⅱ 区包括G2和G3之间的床层,ⅡB区包括G3和F之间的床层,Ⅲ区包括F和G4之间的床层,ⅢA区包括G4和E之间的床层,Ⅳ区包括R和D之间的床层。

图4 8区模拟移动床吸附分离装置的模型示意

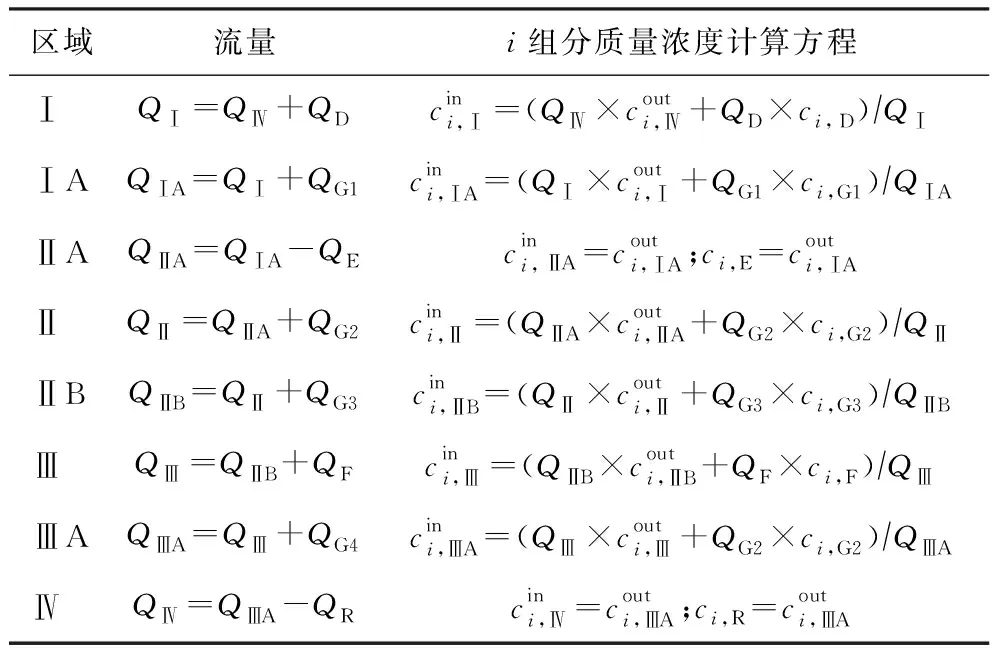

按照图4中进出物料的位置,不同区域的流量和各节点的物料平衡方程如表4所示。

表4 不同区域的流量和各节点物料平衡方程

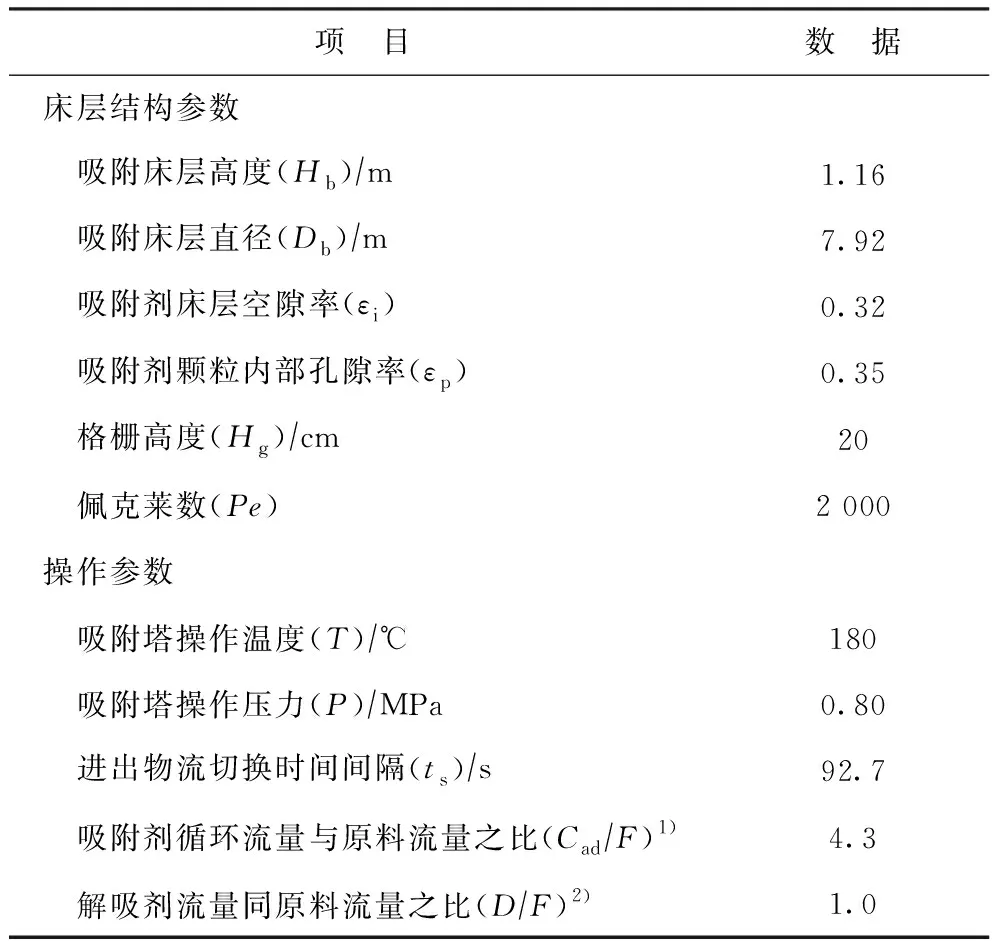

模型的静态平衡参数和传质系数采用表1和表2所列试验参数,其他的主要参数见表5。

表5 模型的主要参数

1)在保证产品质量相同的情况下,Cad/F越小说明吸附剂负荷越低,其处理能力越强。

2)D/F越小说明在处理同样原料的情况下解吸剂循环量越小,有利于降低能耗。

对于吸附分离性能指标,根据式(5)和式(6)定义PX的纯度和收率:

(5)

(6)

式中:PPX为PX的纯度(w),%;YPX为PX的收率,%;EEB,EPX,EMX,EOX分别为抽出液E中EB,PX,MX,OX的质量分数,%;RPX和RPDEB为抽余液中PX和PDEB的质量分数,%;FPX为原料F中PX的质量分数,%。通过上述参数的定义和性能指标的建立,即可通过Aspen Chromatography模拟吸附分离工艺,并计算吸附分离装置性能。

4 PX吸附分离工艺模型的冲洗方式优化计算

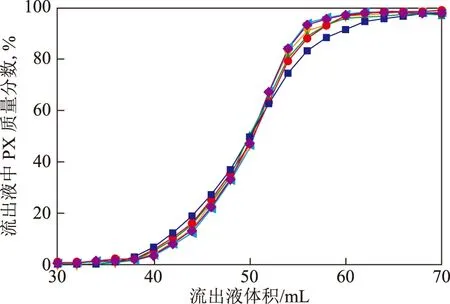

模拟移动床吸附分离装置周期性切换进出物流位置,故当某一床层的物流切换到下一床层后,该床层管线中会残留这股物流的成分,当其他物流切换到该床层时,就会造成物料污染。因此为了保证产品质量,必须对床层管线进行周期性冲洗。目前PX吸附分离工业装置有多种冲洗方式,其中中国石化的PX吸附分离工艺(SorPX)采用独特的冲洗方式,其冲洗方式如图5所示。图5中物流切换方向为从数字较小床层向数字较大床层切换,每间隔ts时间切换一个床层;当物流切换到第24床层后,再经过一个间隔ts,切换至第1床层,周而复始。每个吸附床层设有一根进出吸附塔的管线。每股物流均和该管线相连,并带有开关阀,利用开关阀的开、关来控制注入或者抽出的物流种类。

图5 SorPX工艺的床层管线冲洗方式

由图5可以看出,为了避免进出吸附塔的共用管线遭到污染,SorPX工艺采用了G1~G4管线冲洗,具体方式为:在注入或者抽出某股物流之前,提前用该股物流对该床层管线进行冲洗,冲洗方向均为向吸附塔内冲洗,如G2、G3用E冲洗残留在管线中的F组分,这样残留在管线中的组分为E,不会影响下一次抽出液E的组成。除SorPX工艺的冲洗方式以外,工业装置上还有各种不同的冲洗方式以及不同的冲洗量。为了确定较优的冲洗方式,利用上述吸附分离模型对不同冲洗方式进行对比计算。首先单独计算某一股冲洗对吸附分离性能的影响,最后计算各股冲洗同时存在时对吸附分离性能的影响。其中单独计算某股冲洗时,模型假设该股物流所在的床层管线具有保留体积,其他位置床层管线保留体积为0,即其他床层不需要进行冲洗;而计算所有冲洗物流同时存在对吸附分离性能的影响时,模型假定所有床层管线均存在保留体积,与实际工业装置相符合。

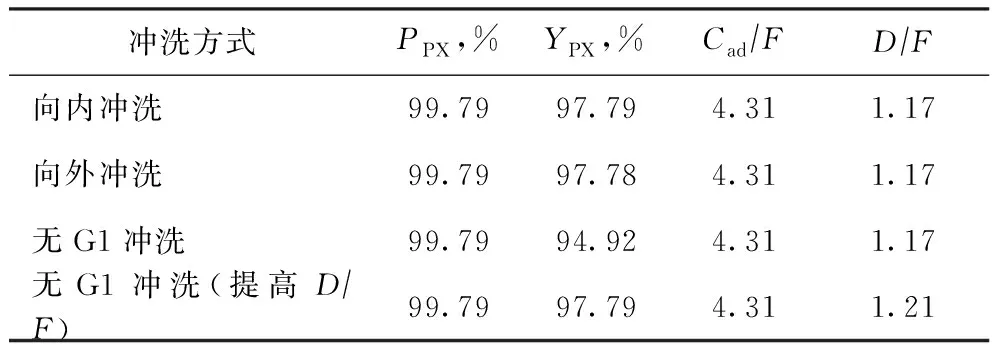

首先计算G1冲洗对吸附分离性能的影响。该冲洗有2种方式:第一种是在D物流注入位置的下一床层处从塔内向外冲洗,将残留在床层管线中的E冲洗至原料F中或者用于冲洗G3位置的床层管线;第二种是用解吸剂D在E物流采出位置的上一个床层处向吸附塔内冲洗,将床层管线中残留的E冲入吸附塔内,模型计算结果如表6所示。

表6 SorPX工艺的G1冲洗计算结果

从表6可以看出,在相同解吸剂循环量下,G1冲洗可以提高吸附分离工艺的PX收率。即若不进行G1冲洗,则需要提升解吸剂循环量来达到相同的吸附分离性能。因此,G1冲洗有利于降低解吸剂循环量,从而降低能耗。而采用向内冲洗还是向外冲洗则对吸附分离性能影响不大。

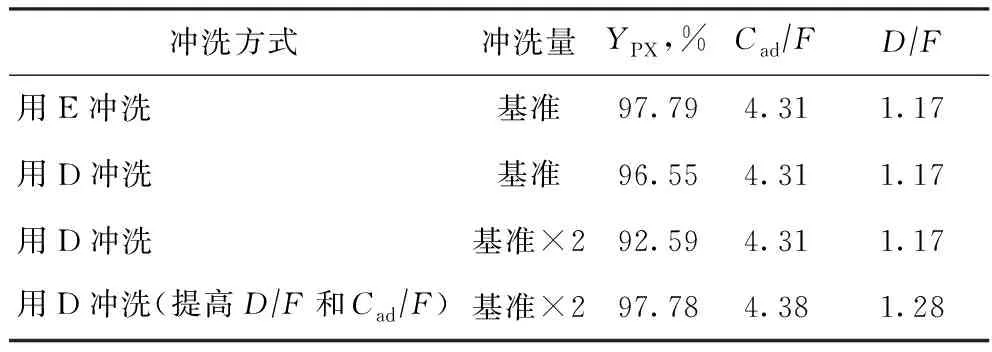

接下来考察G2和G3冲洗对吸附分离工艺带来的影响,G2和G3冲洗的目的均是为了保证产品中PX的纯度。根据计算,如果不进行G2、G3冲洗,抽出液E中的PX纯度将从99.8%降低至90%以下,无法得到合格产品。因此,G2、G3冲洗是必要的。目前冲洗方式有2种,其主要区别在于冲洗物料种类和冲洗量的不同。一种是抽出液E向吸附塔内冲洗,以该冲洗方式所需的冲洗量定义为基准量;另一种是解吸剂D向吸附塔内冲洗,冲洗流量大约是基准冲洗量的2倍。通过模型对两种冲洗方式进行计算,在保证纯度的情况下,计算不同冲洗方式和冲洗量对收率的影响,以此判断该冲洗的效果,计算结果如表7所示。

表7 SorPX工艺的G2和G3冲洗计算结果

由表7可以看出,当G2和G3用抽出液E冲洗时,PX收率比用解吸剂D冲洗时更高。将用E冲洗所用的冲洗量设为基准量,当D的冲洗量为基准的2倍时,其收率明显降低。若增加D/F和Cad/F,可以使得PX收率回到E基准冲洗量时的收率,但是增加了能耗和吸附剂的负荷。因此,G2和G3位置采用E冲洗并尽量减少床层共用管线长度和体积有利于保证PX的收率,降低解吸剂循环量,提升处理能力。

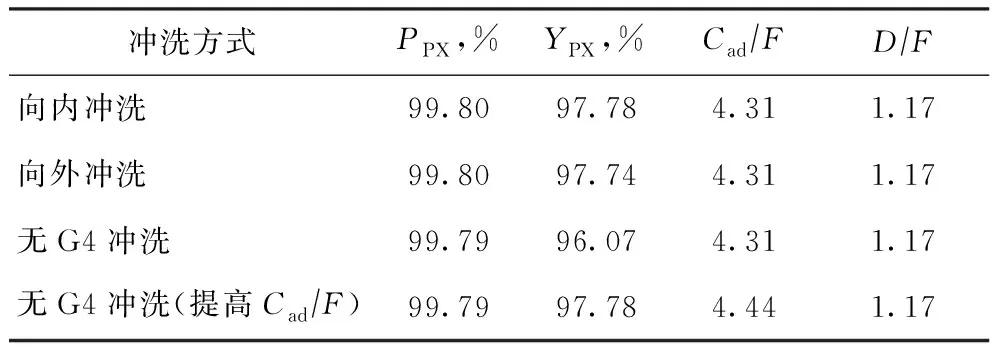

进一步,对G4冲洗进行计算,G4冲洗的目的是保证原料中PX的浓度不被降低。该位置的冲洗目前有3种方式:第一种是在抽余液R的上一床层位置用原料F向内冲洗,将管线中残留的R冲入吸附塔;第二种是在进料F的下一床层位置从塔内向外冲洗,利用塔内物流将管线中残留的R并入抽余液R;第三种是不使用冲洗。其具体的计算结果如表8所示。

表8 SorPX工艺的G4冲洗计算结果

由表8可以看出:G4向外冲洗和向内冲洗对吸附分离性能影响不大,但是无G4冲洗则造成PX收率的降低;提高Cad/F,可以将PX收率提升到有G4冲洗时的水平,但是增加了吸附剂的负荷,降低了吸附分离效率。因此,G4冲洗是有必要的。

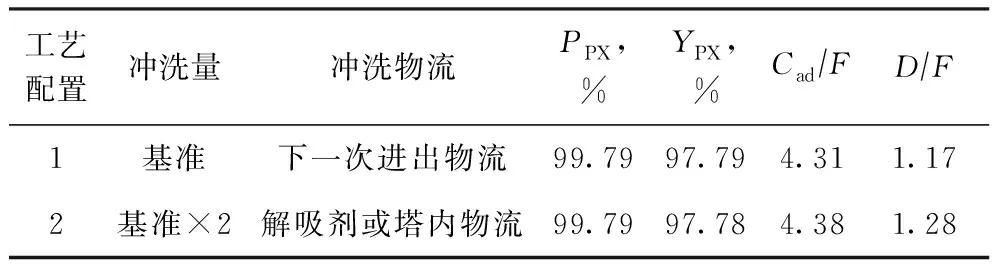

最后将G1~G4物流整体纳入模型,计算冲洗工艺的整体效率。工艺配置1采用的是G1用D向内冲洗,G2、G3用E向内冲洗,G4用F向内冲洗。工艺配置2采用的是G1用塔内物流向外冲洗,冲洗物流用于G3冲洗,G2采用D向内冲洗,G4采用塔内物流向外冲洗,冲洗物流并入抽余液R,其冲洗量均为配置1的2倍。比较这两种配置下吸附分离工艺的总体性能,具体结果如表9所示。

表9 两种冲洗设置总体性能比较

由表9可以看到,配置1的吸附分离工艺效率较高,而配置2为了达到相同性能需要提高Cad/F和D/F。其原因主要有2点:一是配置2冲洗量较大,冲洗量越大则冲洗物流对吸附塔内主体物流的组成影响越大,因此其效率较低;二是配置2中G2采用的是D冲洗,在抽出液E抽出时会将残留在床层管线中的解吸剂D一并带出,造成了解吸剂D的浪费,从而增加了解吸剂用量。总之,在同样处理能力和产品要求情况下,配置1比配置2节省5%~10%的解吸剂循环量,使Cad/F降低0.07,较为明显地提升了吸附分离效率。

5 结 论

(1)通过静态吸附法和动态穿透法分别测定了PX,OX,MX,EB,PDEB在BaX吸附剂上的饱和吸附量qmi、相对选择性系数αij以及传质系数ki。

(2)利用获取的基础参数建立起带4路冲洗的8区吸附分离工艺模型,并对每一股冲洗物流进行了模拟计算。

(3)设置的4股冲洗物流均不同程度地保证了吸附分离装置的性能。采用某床层管线下一次进出物料来冲洗该管线为较优的冲洗方式,即解吸剂进料D和抽出液出料E之间的管线用解吸剂D冲洗,抽出液出料E和原料F进料之间的管线用抽出液E冲洗,原料进料F和抽余液出料R之间的管线用原料F冲洗;床层共用管线越短、体积越小则冲洗量越小,对吸附分离越有利。