甲苯与甲醇侧链烷基化制苯乙烯的研究进展

李修仪,周金波,黄剑锋,卜婷婷,马艳捷

(中国石油石油化工研究院兰州化工研究中心,兰州 730060)

苯乙烯作为重要的化工中间体,是橡胶和塑料行业最重要的原材料之一,主要用于生产聚苯乙烯(GPPS/HIPS、EPS等)、树脂(SAN,ABS,UPR等)、丁苯橡胶(SBR)、涂料及绝缘材料等,用途十分广泛。近年来,国内苯乙烯需求量不断增长,进口量常年居高不下[1]。工业上生产苯乙烯主要采用乙苯脱氢法和环氧丙烷-苯乙烯联产法。其中,采用乙苯脱氢法制得苯乙烯的产量占其总产量的90%以上[2]。

乙苯脱氢法制苯乙烯的反应过程为:在催化剂的作用下,乙苯脱除乙基上的氢生成苯乙烯。工业上典型的乙苯脱氢制苯乙烯技术主要有Lummus/UOP工艺和Fina/Badger工艺。乙苯脱氢反应过程为强吸热且分子数增加的过程,需要较高的反应温度和较低的反应压力,因而对催化剂和反应器的要求均较高。同时,由于反应温度较高,乙苯也会发生脱乙基或脱甲基反应,生成苯、甲苯、甲烷、乙烯和氢气等副产物,因而产物需要分离提纯。此外,原料乙苯要先由苯与乙烯烷基化制得,因此以该方法生产苯乙烯不仅工艺复杂、能耗高,而且要消耗高附加值的乙烯原料。

采用环氧丙烷-苯乙烯联产(PO/SM)法生产苯乙烯,会联产环氧丙烷。相较乙苯脱氢法,该工艺更加简单、经济,但后续分离过程复杂,并受环氧丙烷市场需求及利润的限制,因而更适合于具有相关产业链的大型炼化企业。该技术工业上的典型应用有Halcon工艺。我国万华化学公司于2019年宣布自主开发出高效绿色生产环氧丙烷-苯乙烯的成套技术,目前正在建设一套650 kt/a苯乙烯联产300 kt/a环氧丙烷的工业装置[3]。

鉴于上述两种生产苯乙烯的工艺都存在一定的缺陷,研究人员不断探索开发工业生产苯乙烯的新技术。其中,甲苯与甲醇进行侧链烷基化反应可以制得苯乙烯,其反应方程如式(1)所示。

(1)

与传统生产苯乙烯工艺相比,该技术路线可用炼油化工副产的大量甲苯和廉价的甲醇为原料,一步反应得到苯乙烯,原料廉价、工艺简单、能耗低,是一种极具竞争力的苯乙烯制备技术。2007年美国Exelus公司的甲苯甲醇制苯乙烯技术(ExSyM工艺)完成中试试验,相较乙苯脱氢工艺,其能耗更低,成本可降低约35%[4]。但是,由于缺乏高效的催化剂,该技术路线制备苯乙烯过程中甲醇利用率和苯乙烯收率均较低,因而至今仍无工业应用的报道。因此,开发适用于该技术路线的高效、高选择性催化剂成为该领域研究的焦点。

1 甲苯侧链烷基化反应的机理和热力学

1.1 反应热力学

甲苯与甲醇进行侧链烷基化反应可以分为两个步骤:一是甲醇脱氢转化为甲醛,二是甲苯与甲醛发生侧链烷基化反应生成苯乙烯。其反应过程的热力学方程见式(2)~式(4)。

(2)

(3)

(4)

由式(2)和式(4)可知,甲醇脱氢反应会伴随甲醇分解副反应,且二者均为强吸热反应[5],室温无法自发进行,升高温度对其反应过程有利。但是,甲苯的侧链烷基化反应为放热反应,降低温度对其反应过程有利。因此,需要选择适宜的反应温度,平衡甲醇脱氢与分解的竞争,使甲醇能够脱氢生成甲醛,且甲醛作为烷基化试剂可与甲苯发生侧链烷基化反应。温度过低时,会抑制甲醇脱氢反应;温度较高时,甲醇易发生分解副反应,降低其有效利用率,同时高温也不利于甲苯与甲醛进行烷基化反应。而且,与甲醇脱氢反应相比,甲醇分解副反应的焓变较小,在热力学上比前者更易发生。这正是甲醇利用率和甲苯转化率均较低的原因。因此,需要开发对甲醇脱氢反应有高选择性的催化剂,大幅降低其反应活化能,从而抑制甲醇分解副反应,控制反应沿主反应途径进行。

1.2 反应机理

为了解甲苯与甲醇发生侧链烷基化反应的机理,研究人员原位监测甲苯、甲醇及中间产物甲醛在催化剂上的吸附状态。反应过程中,研究人员检测到了吸附的甲醛,并对生成甲醛的量与甲苯侧链烷基化反应的选择性进行关联,发现二者具有相关性[6]。因此,推断甲苯与甲醇发生侧链烷基化反应的过程为:首先,甲醇在催化剂表面的碱性中心脱氢生成甲醛;然后,甲醛作为烷基化试剂与甲苯上的甲基发生烷基化反应,生成苯乙烯。

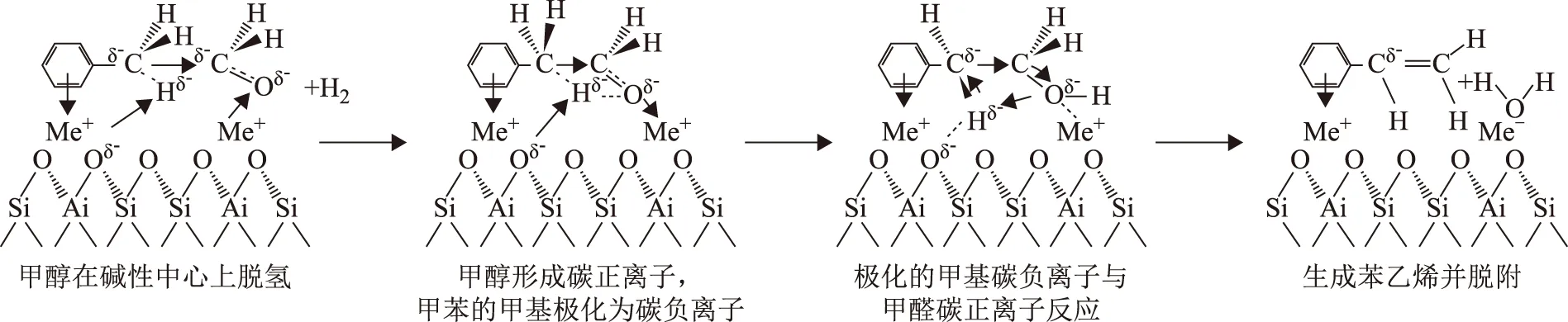

Yashima等[7]对比了甲醛和甲醇分别与甲苯发生侧链烷基化的反应过程,发现两反应的选择性相近,且甲醛与甲苯反应生成苯乙烯的收率更高,进一步证实了甲醛是真正烷基化试剂的合理性。Palomares等[8]与Rep等[9]使用原位红外光谱研究甲苯和甲醇在碱性分子筛上的吸附和反应过程,剖析了甲苯与甲醇在碱金属交换的X分子筛(KX,RbX,CsX)上发生侧链烷基化反应的离子反应机理,如图1所示。由图1可知,甲醇首先在催化剂表面碱性中心上反应生成甲醛;甲醛作为烷基化试剂被吸附在催化剂表面的酸性中心上,形成碳正离子;同时,甲苯侧链上的甲基与分子筛表面的碱中心([AlO-])作用而活化了C—H,使甲基上的碳被极化为碳负离子,苯环上的大π键电子作为给电子体与电子受体相互作用,使甲苯的苯环被催化剂酸性中心吸附;最后,极化的甲基碳负离子与甲醛碳正离子反应,生成苯乙烯并脱附。

图1 碱性分子筛上甲苯与甲醇进行侧链烷基化反应的过程示意[9]Me为金属K,Rb,Cs

但是,也有学者认为甲苯与甲醇进行的侧链烷基化反应并不完全遵循上述离子反应机理。如Chen Huanhui等[10]通过对甲苯与甲醇侧链烷基化反应进行同位素示踪发现,甲苯与氘代甲醇(CD3OD)反应后,多数2D转移到了甲苯的甲基上,只有很少量2D出现在苯乙烯和乙苯上,因此其提出了一种自由基反应机理:首先,甲苯裂解生成C6H5CH2·和H·;然后,C6H5CH2·与CH3OH反应生成2-苯基乙醇(C6H5CH2CH2OH);最后,2-苯基乙醇脱水生成苯乙烯。此外,通过量子化学计算可知,甲苯与甲醇发生氢氘交换的过程,发生自由基反应的活化能比发生离子反应的活化能更低。这也说明甲苯与甲醇发生侧链烷基化反应时有部分自由基反应存在。

另外,对于该侧链烷基化反应过程中乙苯的生成路径也有争议,传统观点认为产物中的乙苯是由苯乙烯发生连串反应加氢生成的[11],但也有学者认为乙苯是由苯乙烯和甲醇发生氢转移反应生成的。Hattori等[12]和Alabi等[13]比较了苯乙烯分别与甲醇、氢气的反应过程,以探究乙苯的生成路径,发现苯乙烯与甲醇的氢转移速率高于苯乙烯加氢,因而认为乙苯是由苯乙烯和甲醇在碱性催化条件下发生氢转移反应生成的,而在该反应条件下苯乙烯加氢生成的乙苯量非常少。

2 催化剂对甲苯侧链烷基化反应的影响

2.1 催化剂匹配酸/碱中心对甲苯与甲醇反应过程的影响

自Sidorenko等[14]发现甲苯与甲醇在碱金属交换的X和Y分子筛上反应生成苯乙烯和乙苯后,研究人员进行了深入的研究[15-16],发现甲苯与甲醇在催化剂碱性中心上进行侧链烷基化反应,但反应过程中需要催化剂的酸性中心吸附稳定苯环,以避免副反应发生。王文月等[17-18]通过研究X分子筛上甲苯与甲醇的吸附热,发现催化剂的活性与其表面碱性中心数量、强度、分布并不成正比,而与强度、数量相匹配的酸/碱中心有相关性,因此推断催化剂上相匹配的中强碱/弱酸中心是其具有高活性的关键,而强碱中心会催化苯乙烯生成乙苯,降低苯乙烯的选择性。

Vasanthy等[19]用苯胺或苯酚分别毒化催化剂的碱/酸中心,发现当催化剂表面的酸中心或碱中心被完全毒化后,其催化甲苯侧链烷基化反应的活性很低。当催化剂上的碱中心被完全毒化后,催化剂催化甲苯发生苯环烷基化反应,生成对二甲苯;当催化剂上的酸中心被完全毒化后,甲苯侧链烷基化选择性为零,而甲醇几乎全部分解成CO和H2。Borgna等[20]引入酸/碱试剂毒化催化剂的碱/酸中心也得到相同的结论,证明甲苯与甲醇发生侧链烷基化反应需要催化剂酸/碱中心协同作用。

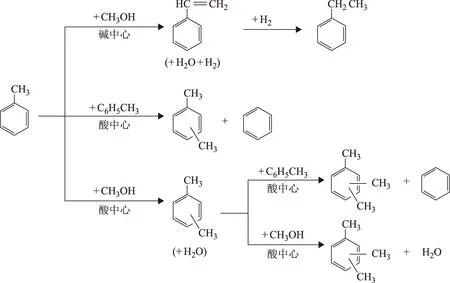

因此,催化剂的酸/碱性质对甲苯侧链烷基化反应的选择性和甲醇反应路径均有重要影响。催化剂酸性过强,甲苯会发生苯环烷基化或歧化反应,生成苯、二甲苯、三甲苯,甲醇则易脱水生成二甲醚;催化剂碱性过强,甲醇会分解成CO和H2,并促进甲苯发生连串反应生成乙苯,降低甲醇利用率和苯乙烯选择性。甲苯和甲醇在酸/碱催化剂上可能发生的反应路径如图2所示。

图2 甲苯和甲醇在催化剂表面酸/碱中心发生反应的主要路径

2.2 催化剂电负性对甲苯侧链烷基化反应的影响

由于分子筛碱性强弱与其骨架氧原子的局部电荷相关,而骨架氧原子的局部电荷又与其电负性(Sint)有关,因而学者们关联催化剂的电负性与甲苯侧链烷基化反应性能间的关系,以表征催化剂的性能。根据Sanderson电负性理论,多组分材料的电负性与其组成各元素的电负性相关,因此可以将电负性作为表征催化剂活性的特征之一。Giordano等[21]研究发现:当催化剂的电负性低于3.6时,催化剂对甲苯侧链烷基化反应具有催化活性;而催化剂电负性大于3.6时,催化剂显示对苯环烷基化有催化活性。然而,Kosova等[22]研究发现,分子筛不但要有合适的电负性,而且其骨架上相邻Al原子要有合适的间距才能够活化甲苯上的甲基。这说明,甲苯侧链烷基化反应性能不仅与催化剂的电负性相关,也受分子筛骨架成键结构的影响。

2.3 催化剂空间结构对甲苯侧链烷基化反应的影响

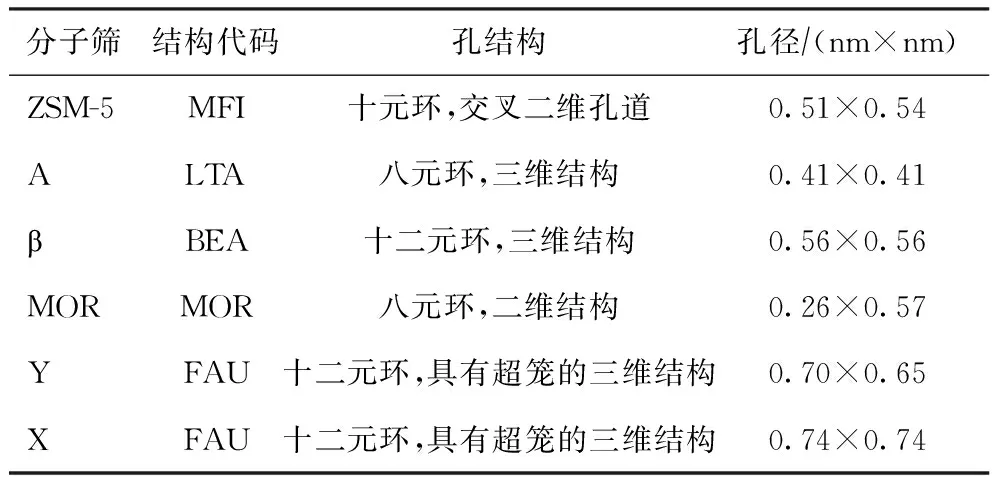

甲苯侧链烷基化反应中,甲苯、苯乙烯和乙苯等反应物或产物的分子尺寸均较大,其中甲苯分子直径约0.86 nm、动力学直径约0.61 nm,因此要求催化剂的孔道必须足够“宽敞”,以满足反应物和产物扩散的要求。Itoh等[23]采用量子化学计算方法研究了甲苯的侧链烷基化反应,发现除了酸/碱性质,催化剂的空间结构对该反应也有重要影响。不同分子筛的孔道结构如表1所示。由表1可知:ZSM-5,MOR,A,β分子筛的孔径小于甲苯分子尺寸,限制了甲苯侧链烷基化反应过程中过渡态的形成及反应产物的扩散,因而反应只能在其表面发生,催化剂活性低[13];X和Y分子筛具有大超笼结构(1.18 nm),孔口直径也较大(0.74 nm),能够提供足够“宽敞”的反应场所,同时其酸/碱中心性质匹配、能够协同,是较为理想的甲苯侧链烷基化反应催化剂。

表1 不同类型分子筛的孔结构信息

3 甲苯侧链烷基化反应的催化剂

用于甲苯侧链烷基化反应的催化剂有分子筛类催化剂和非分子筛类催化剂。近年来,对于甲苯侧链烷基化催化剂的研究,多围绕采用不同方法对分子筛类催化剂改性,以调节其酸/碱匹配性,提高其催化活性和稳定性;同时,探索以多孔金属氧化物、水滑石、炭材料等非分子筛类材料作为该反应催化剂的研究在不断增多。

3.1 分子筛类催化剂的改性

3.1.1 金属交换改性最初,碱金属交换的X和Y分子筛被发现具有甲苯侧链烷基化催化活性,但NaX和NaY分子筛对该反应的催化活性很低[24],必须进行改性才能提高其催化活性。用ⅠA族碱金属(Li,K,Rb,Cs)对X和Y分子筛进行改性,发现分子筛催化活性与交换碱金属的离子半径相关,金属离子半径越大,催化剂活性越高。Cs改性X分子筛活性最高,Rb、K次之,而Li改性的X分子筛没有甲苯侧链烷基化催化活性,具有苯环烷基化活性。这是因为Li交换X分子筛表面以酸性中心为主,而其他碱金属改性X分子筛表面具有不同强度的碱性中心。

同时,改性分子筛的匹配酸/碱性中心数量随着其碱金属含量(交换度)的增加而增多,其侧链烷基化反应活性相应升高,但其侧链反应选择性(S苯乙烯+S乙苯)并不会直线提升。Li等[25]发现当Cs交换度大于32.3%时,甲醇脱氢生成甲醛反应为整个甲苯侧链烷基化过程的关键步骤;而当Cs交换度小于32.3%时,甲苯的活化是其侧链烷基化的关键步骤。Borgna等[26]发现,只有Cs交换度不低于40%时,NaCsX分子筛催化甲苯侧链烷基化的选择性才显著提高;但另一方面,Cs交换度过高则会导致甲苯侧链烷基化反应的选择性降低。这是因为在Cs改性X分子筛上,催化甲苯侧链烷基化反应的活性中心为O-Cs电子对(Oδ--Csδ+)几何表面构型,而这种几何构型只有在富Cs分子筛上才会形成,因而随着Cs交换度的增大,CsX分子筛的催化活性提高;同时,甲醇的分解反应受晶格氧的碱度控制,增大Cs交换度有利于甲醇分解转化为CO,而不是生成甲醛。因此,采用离子交换方法调节催化剂碱性需要控制其交换度,交换度过高或过低均不利于甲苯的侧链烷基化反应。

王宇红等[27]发现在X分子筛添加稀土元素La或Ce均能提高其活性,其中La的促进作用更明显,同时La或Ce的添加都能提高催化剂的水热稳定性。原因在于添加了La或Ce后催化剂的电负性增强,[AlO4]所带电荷增加,给电子能力减弱,分子筛整体的碱性减弱,抑制了高温反应过程中的水热骨架脱铝,提高了催化剂稳定性。

3.1.2 金属氧化物改性Alabi等[13]在改性CsX的基础上引入碱金属氧化物Cs2O,发现Cs2O的引入能够提高甲苯的转化率,但会降低苯乙烯的选择性。这是因为引入Cs2O后,CsX催化剂表面产生了明显的强碱中心,促进甲苯甲基上的质子发生极化,有利于甲苯的转化;但催化剂碱性增强也促进了甲醇分解,同时催化剂的酸性没有变化,因而不利于苯乙烯的生成。这进一步说明了甲苯侧链烷基化催化剂的碱性并不是越强越好。Han He等[28]研究发现,在催化甲苯侧链烷基化反应中与骨架结合的Cs+和孔道中的Cs2O发挥的作用不同。其中,Cs+改变骨架氧的碱强度,起吸附和活化甲苯的作用;而Cs2O则促进甲醇有效转化为甲醛。但是,若Cs2O过多则会加速甲醇的分解,反而降低侧链烷基化选择性。因而,骨架Cs+和Cs2O的协同作用对苯乙烯和乙苯的生成具有重要意义。

Hattori等[29]考察了Zn,Cu,Fe,Al等13种金属的氧化物对CsX分子筛催化甲苯侧链烷基化反应性能的影响,发现只有用ZnO改性CsX能够促进甲醇转化为甲醛并抑制苯乙烯氢化,对甲苯转化率和苯乙烯选择性的提高均有促进作用。

3.1.3 碱金属盐改性Han He等[30]在Cs2O/CsX上引入硼酸盐,发现硼酸盐的引入能够明显提高苯乙烯的选择性,反应中苯乙烯选择性可达17%(侧链产物收率可达35.0%)。Wieland等[31]发现B的引入能够中和催化剂表面较强碱性中心,抑制甲醇分解,进而提高侧链烷基化选择性。众所周知,B原子不是富电子原子,其酸性来源不是B原子给出质子,而是B原子作为缺电子原子,能够加合水分子中的氢氧根离子,进而释放质子。此外,Li Peidong等[32]研究发现,在CsX催化剂中引入B元素能够有效吸附和稳定甲醇脱氢生成的甲醛,并防止产物苯乙烯加氢转化为乙苯。进一步研究发现,催化剂中B元素与碱性中心间的距离对甲苯侧链烷基化反应具有重要影响,在CsX中掺混硼酸浸渍的氧化硅(B/SiO2)能够显著提高产物苯乙烯的选择性。

利用非金属原子的缺电子性质,在分子筛中引入其碱金属盐可生成稳定的配合物,以修饰催化剂的酸/碱性质。Wang Bin等[33]发现在负载K3PO4的CsX上,甲醇转化率和甲苯侧链烷基化的选择性分别可达84.1%和92.8%,原因在于引入适量的K3PO4可以减少弱酸数量,增加中强碱数量。

类似于碱金属的硼酸盐、磷酸盐,碱金属碳酸盐也能够调变分子筛的酸/碱性质。林丹等[34]通过考察碱金属碳酸盐对KX和NaY催化剂活性的影响,发现碱金属碳酸盐与反应物作用可形成不同种类、数量的甲酸盐,而甲酸盐可使甲醇在较低温度下脱氢转为甲醛,从而提高甲苯的转化率和侧链烷基化产物的收率。但是,中间物种甲酸盐对甲苯侧链烷基化反应的作用还有争议:King等[35]认为反应过程中形成的单齿甲酸盐作为反应的一个过渡态参与了侧链烷基化反应;Philippou等[36]认为反应过程中形成的中间体甲酸盐不参与反应;而Hunger等[37]则认为表面形成的甲酸盐物种是导致催化剂失活的原因。

3.1.4 分子筛改性的方法对X分子筛的改性除金属交换和浸渍负载外,还有机械混合和固相反应法。Tope等[38]比较了不同改性方法对金属硼酸盐[ZrB2O5,Cu(BO2)2,LaB3O6等]修饰CsX催化剂对侧链烷基化反应催化性能的影响,发现机械混合(CsX和金属硼酸盐混合均匀后焙烧)是金属硼酸盐改性CsX的较好方法。这是因为使用机械混合法对分子筛改性,改性物种只是覆盖在分子筛的外表面,很难进入分子筛孔道内部;而催化剂外表面的部分酸中心被碱性物种中和,既可以促进甲醇脱氢生成甲醛,也可以减少苯环烷基化反应的发生[39]。

Wang Xiangsheng等[40]分别考察了KX与Al2O3,KY,KM,KZSM-5分子筛的二元混合物催化甲苯侧链烷基化催化活性,发现苯乙烯的选择性随着第二分子筛组分中[AlO4]四面体局部电荷的增加而提高,其中,KX/KZSM-5二元分子筛的催化活性要远优于单一分子筛的,侧链烷基化产物的收率可达22%。碱性较弱而酸性较强的KZSM-5利于甲醇的活化,甲醇活化的中间体从KZSM-5扩散至KX,再与甲苯反应,进而提高了甲苯侧链烷基化的反应活性[41]。

由于甲醇脱氢转化为甲醛是甲苯侧链烷基化反应的关键,Han Qiao等[42]将甲醇脱氢催化剂与CsX分子筛掺混得到复合催化剂,并将其用于甲苯甲醇侧链烷基化反应。结果发现,甲醇脱氢催化剂的引入可以提高该反应产物苯乙烯和乙苯的收率。其中,引入Na2B4O7和CuO/SiO2甲醇脱氢催化剂时,复合催化剂催化甲苯侧链烷基化反应产物的收率最高。此外,该研究还发现,复合催化剂中两种组分的空间排布效应对其催化甲苯侧链烷基化反应的活性和产物分布有重要影响。

此外,针对分子筛原子结构的特殊性,可以采用高温氮化方法调节其酸/碱性质。氮化法使N原子取代分子筛骨架上的部分O原子进入骨架,由于N原子的电负性较O原子低,因而氮化处理能够增强分子筛骨架的Lewis碱性。Tanabe等[43]对X分子筛催化剂进行氮化处理后发现,催化剂表面的碱性中心增加,甲苯侧链烷基化反应的选择性也随着催化剂氮含量的增加而提高。于爱敏等[44]对用于甲苯侧链烷基化反应的磷铝分子筛进行氮化处理后,也得出相同的结论。需要指出的是,虽然氮化处理能够温和地调变催化剂酸/碱性质,但其调变幅度十分有限,原因在于微孔分子筛的结构稳定、有序,结晶度高,N原子难以大量替代O原子,因此氮化处理并非调变催化剂酸/碱性质的常用方法。

综上所述,对X分子筛改性的目的均为改善催化剂的酸/碱性质,以形成更为匹配的酸/碱活性中心,促进甲苯与甲醇发生侧链烷基化反应,抑制副反应。碱金属、碱土金属、稀土金属以及非金属硼酸盐、磷酸盐等的引入均对提高X分子筛的催化性能具有促进作用。除离子交换和浸渍法外,机械混合、高温氮化等方法也可以改善X分子筛催化甲苯侧链烷基化反应的性能,但改善效果有限。

3.2 非分子筛类催化剂

Wieland等[24,31]考察了不同材料作为甲苯侧链烷基化反应催化剂的活性,发现具有一维、二维、三维孔结构的分子筛和炭材料均对该反应有催化活性,而碱金属浸渍的Al2O3和MgO对该反应没有催化活性。虽然MgO对甲苯侧链烷基化反应没有催化活性,但Jiang Nanzhe等[45]发现,若将MgO负载在以活性炭为模板剂的介孔Silicate-1分子筛上,则对该反应有催化活性。另外,Aziz等[46]发现介孔氧化硅纳米粒子(MSN)对甲苯侧链烷基化反应的催化活性比SiO2更高。这些研究从侧面说明,催化材料的孔结构对其催化活性和催化反应过程均有重要影响;同时,材料酸/碱中心的匹配度也有较大影响,单纯的介孔碱性金属氧化物不具有催化活性。

Wang Bin等[47]以三嵌段共聚物普朗尼克F127为模板剂,以酚类化合物和甲醛为原料,采用蒸发诱导有机组装法制备了新型Al-N固体酸/碱催化剂,并将其用于甲苯侧链烷基化反应,发现侧链反应产物(苯乙烯+乙苯)的总收率可达41.0%,远高于用碱金属交换分子筛催化的反应结果。分析其中原因,判断合成催化剂表面酸/碱对的强度和间距均对甲苯与甲醇发生侧链烷基化反应过程有利。

层状复合氧化物镁铝水滑石由镁八面体和铝氧八面体构成,具有独特的碱催化活性。Hao Chungao等[48]研究发现:类水滑石材料对甲苯侧链烷基化反应中侧链烷基化产物的选择性达50.95%,其中苯乙烯选择性为13.06%;而用磷酸钾修饰该类水滑石材料,可将侧链烷基化产物的选择性提高至79.93%,其中苯乙烯选择性为39.25%。这是因为磷酸钾的加入调节了催化剂的酸/碱性质,使碱性中心的强度和数量更适宜,促进了苯乙烯的生成。Manivannan等[49]也考察了Mg/Al水滑石催化甲苯侧链烷基化反应活性,甲苯的转化率和侧链烷基化产物的收率分别可达63.4%和31.9%。进一步研究发现,若用金属离子Zn2+,Co2+,Ni2+,Cu2+等取代Mg2+后,其催化活性均不如Mg/Al水滑石[50];而用Ca2+取代Mg2+的Ca/Al水滑石与Mg/Al水滑石有相似的催化性能,因为Mg/Al水滑石和Ca/Al水滑石表面均有不同强度的碱性中心和弱酸中心。这也证明匹配的酸/碱性中心是甲苯与甲醇发生侧链烷基化反应的必要条件。

3.3 催化剂的失活

对于甲苯侧链烷基化反应,甲苯与甲醇发生侧链烷基化生成苯乙烯和乙苯的同时,会有等物质的量的水生成。高温下,水蒸气分压局部增大,会破坏分子筛结构,使分子筛骨架脱铝,造成催化活性下降。研究表明,水热脱铝是导致分子筛结构变化、催化剂失活的主要原因[51]。另外,若脱附不及时,产物苯乙烯会聚合形成积炭,也会造成催化剂失活。对于积炭造成的催化剂失活,可以通过烧焦再生;而水蒸气对分子筛造成的结构破坏是不可逆的,催化剂活性不能通过再生恢复。因此,提高催化剂稳定性的关键是改善分子筛骨架的水热稳定性并抑制积炭的生成。对于水热脱铝造成的分子筛结构改变、活性下降,可通过高温水热处理、引入其他元素等措施,提高分子筛骨架在高温水蒸气下的稳定性。而对于积炭引起的催化剂失活,可通过调变催化剂表面的酸/碱性质,以减少积炭生成;通过引入介孔,来提高催化剂的容炭能力[52],从而减缓积炭对反应的影响。

4 结束语

与传统苯乙烯生产工艺相比,甲苯与甲醇进行侧链烷基化反应生产苯乙烯,工艺简单、原料来源广、成本低,是有竞争力的苯乙烯生产技术路线,其中催化剂是关键;但由于高效催化剂尚未开发成功,侧链烷基化产物的收率较低,限制了其工业应用。

甲苯侧链烷基化反应的催化剂主要以改性X分子筛为主,部分炭材料和水滑石材料也具有一定的侧链烷基化催化活性,但效果并不理想。对X分子筛的改性方法主要有离子交换法、浸渍法、机械混合法、高温氮化法等。碱金属、碱土金属、稀土金属以及非金属硼酸盐、磷酸盐等的引入对提高X分子筛的催化性能均有促进作用;而机械混合法、高温氮化法对改善X分子筛的催化性能效果有限。

对甲苯与甲醇进行的侧链烷基化反应,催化材料的孔结构对其催化活性和反应过程均有重要影响;催化剂具有匹配的酸/碱中心是甲苯侧链烷基化发生的必要条件,单纯的介孔碱性金属氧化物不具有催化活性。