涡旋压缩机切向泄漏瞬态流场特性

李 正 ,刘祯 ,吴华伟 ,谢东升 ,钱伟

(1湖北文理学院纯电动汽车动力系统设计与测试湖北省重点实验室;2湖北文理学院汽车与交通工程学院,湖北 襄阳 441053)

涡旋压缩机是一种容积式压缩机,具有效率高、振动小、噪声低、结构简单、可靠性好等特点,可作为微型压缩空气储能的关键部件,在节能环保方面有较好的发展前景[1-2]。动、静涡旋盘在工作过程中,啮合形成的月牙腔内压缩流体为三维非定常可压缩流动,通过常规的测试手段难以获得其运动参数。国内外学者多采用计算流体力学(CFD)的方法对涡旋压缩机动、静涡旋盘工作过程进行数值模拟,获取月牙形压缩内流场的变化规律已成为涡旋压缩机研究领域热点方向[3-8]。近年来,国内外学者对涡旋压缩机的型线理论、数学模型、动态特性、机械结构、设计制造、流场特性、高性能样机等方面进行了大量的研究,取得了一定的成果,但是针对涡旋压缩机的泄漏特性导致腔内流场和温度场分布的动态特性、进出口流量变化情况以及啮合间隙处气体泄漏速度分布的研究较少。

泄漏问题对涡旋压缩机的压缩储能特性有较大影响,因此对涡旋压缩机的泄漏特性进行详细的研究以优化其压缩储能特性尤为重要。Mirko等[9]采用集成逆向工程-计算流体动力学方法,获取了涡旋压缩机的真实几何形状,通过简化的二维模型进行数值模拟得出了由涡旋压缩机改装为膨胀机后的间隙泄漏特性影响因素。Yao等[10]建立了三维流场模型,采用动网格方法进行网格重构并对流场进行非稳态模拟,分析了不同工况下的流场特性。Zheng等[11]对跨临界CO2涡旋压缩机工作过程进行非定常流动特性研究,总结了压缩机吸气腔处间隙泄漏规律。杨紫娟等[12]建立了泄漏计算模型,把流体流动简化为二维流动问题,研究了微型涡旋压缩机的轴向和径向泄漏通道,并对压缩机腔内流场进行仿真分析,讨论了泄漏间隙等参数对泄漏状况的影响。查海滨等[13]建立考虑摩擦、可压缩的实际气体的绝热稳态流动等因素在内的一种容积式涡旋机械的数学模型,间隙处采用非结构网格进行数值模拟,得到了泄漏不同位置的压力和质量流率。王建吉等[14]通过建立数学计算模型并对模型运算求解,采用有限元分析软件对涡旋压缩机的工作过程进行仿真模拟,对比了两种方法得到的结果,对轴向间隙泄漏模型展开深入研究。杨骅等[15]通过近几年在涡旋压缩机泄漏方面的研究做了综述性阐述并对比了喷管泄漏模型、范诺留模型、纯气体二维N-S模型、两相流泄漏模型等的优缺点,进行了比较全面的总结,提出了涡旋压缩机泄漏模型未来的研究思路。刘国平等[16]、李超等[17]运用有限元分析软件中的动网格技术和选用RNGk-ε湍流模型对涡旋压缩机流场进行三维数值模拟,得到了各压缩腔随时间周期性变化的流场、温度场分布规律。Liu等[18-20]采用有限元分析软件对压缩空气储能用涡旋膨胀机的工作过程进行了数值模拟,研究了涡旋膨胀机非稳态工作时性能的影响规律以及涡旋膨胀机不同进气温度对工作腔内流场的分布特性,该研究对压缩空气储能用涡旋压缩机流场特性的研究具有重要意义。

上述学者采用数值模拟的方法对涡旋机械工作腔内瞬态流场和温度场进行研究,获得了腔内流场和温度场分布特点等流场信息,但是并未完整反映径向间隙对工作腔内瞬态流场和温度场的变化特性。且多采用非结构网格,通过网格拉伸和网格重构划分动网格区域,导致动、静涡旋盘的径向间隙设置往往大于0.1 mm,与实际模型相比误差较大,不符合实际且计算速度慢。

本文建立了涡旋压缩机三维非稳态CFD数值模型,整体采用结构化网格划分涡旋盘流体区域,研究了径向间隙对腔内流场和温度场的影响规律,分析总结了进出口流量、啮合间隙处泄漏气体速度和温度的分布规律以及动、静涡旋齿啮合过程中工作腔压力、速度、温度分布不均匀原因。

1 模型分析

1.1 物理模型

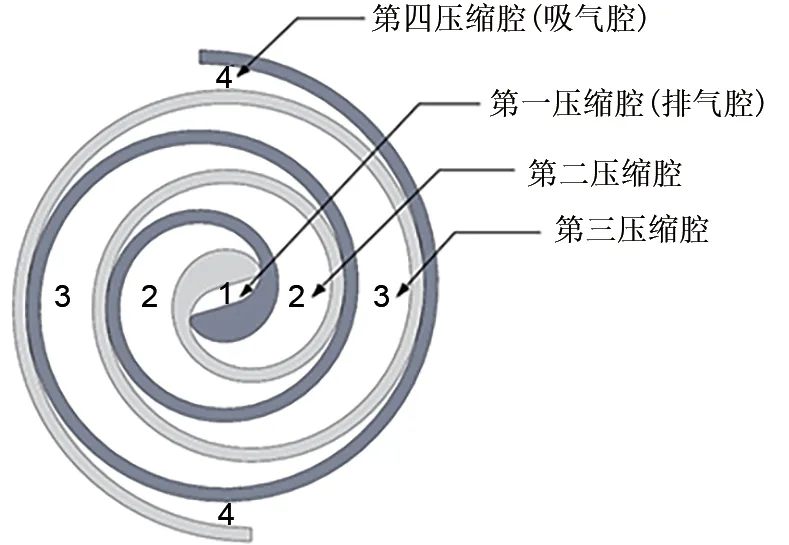

在涡旋压缩机的设计中,将两个线型和参数相同、相位差为180°的动、静涡旋盘安装后,可以得到多对闭合的月牙形密封腔。在涡旋压缩机的工作过程中,定涡旋盘与壳体连接固定,动涡旋盘在防自转机构的约束下与主轴连接,受到偏心主轴的驱动作用,以静涡旋盘中心为原点、Rb为半径进行公转平动。在涡旋盘运动过程中,新月牙形密封腔体积不断变化,工作气体随新月牙形密封腔体积减小而被压缩,直至工作气体排出并完成一个工作周期。工作过程中涡旋压缩机动、静涡旋盘啮合形成月牙腔的轴向投影如图1所示,从内向外工作腔编号依次为1、2、3、4。

图1 涡旋压缩机压缩腔Fig.1 Scroll compressor compression chamber

当偏心曲轴转动引起动涡旋盘绕静涡旋盘中心作公转平动时,工作腔容积相应地发生周期性变化。由吸气腔4将气体吸入、然后在压缩腔3和2中对气体进行压缩,最后由排气腔1将气体排出。本文研究压缩机的涡旋盘型线为圆渐开线,齿头型线修正采用等β角对称圆弧直线修正,其基本几何参数见表1。

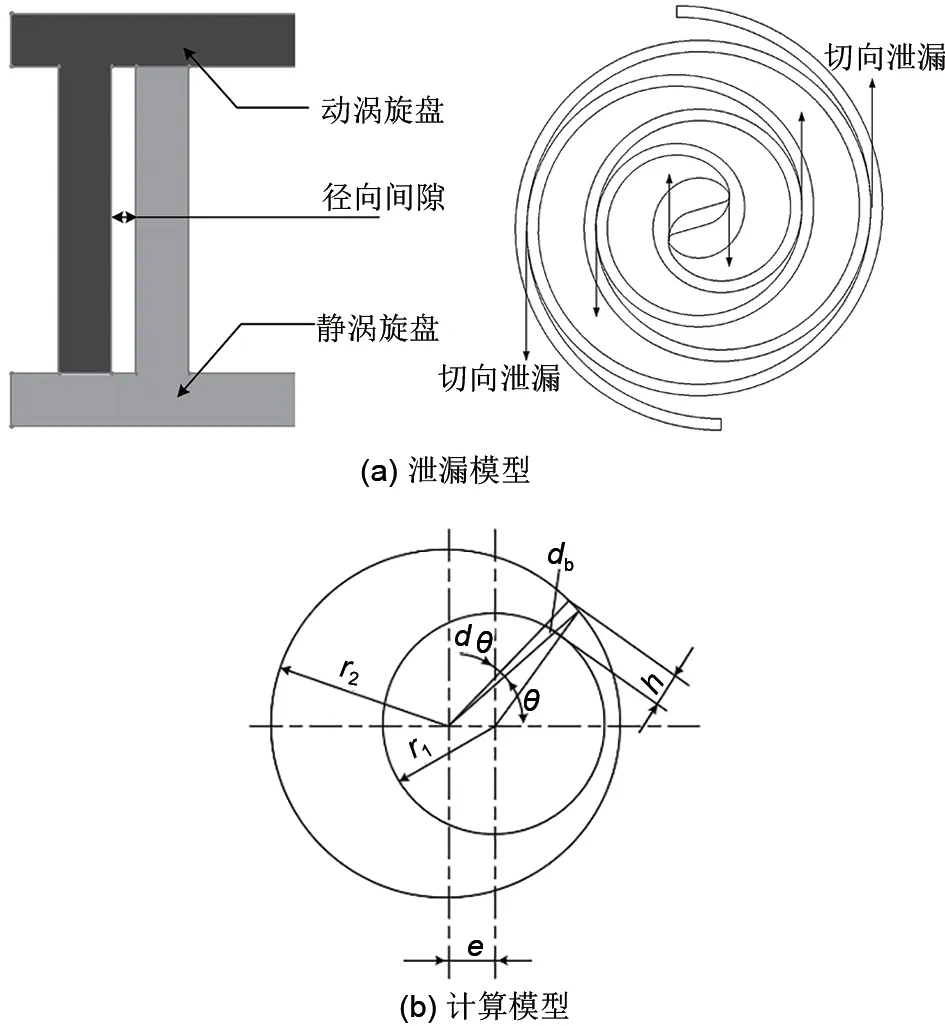

表1 涡旋压缩机基本几何参数Table 1 Basic geometric parameters of scroll compressor

1.2 切向泄漏分析

径向间隙的产生,其一由于加工或者装配形成的误差、工作过程中的应力变形、工作过程中涡旋齿壁面摩擦磨损等造成的;其二由于涡旋压缩机在工作过程中涡旋齿壁面之间需要预留有一定的间隙。间隙过小则导致涡旋齿壁面存在摩擦甚至干涉,严重危害设备的正常运行;间隙过大则会加剧气体通过间隙泄漏,造成高压腔内气压降低、功率损失增大的同时,还会加剧设备工作的不稳定性。基于以上两种情况,在曲轴转动的过程中,动、静涡旋盘在不同啮合位置时径向间隙略有不同。但是,以上两种间隙呈现周期性的、相似的变化规律,在一定程度上可认为径向间隙是恒定不变的。

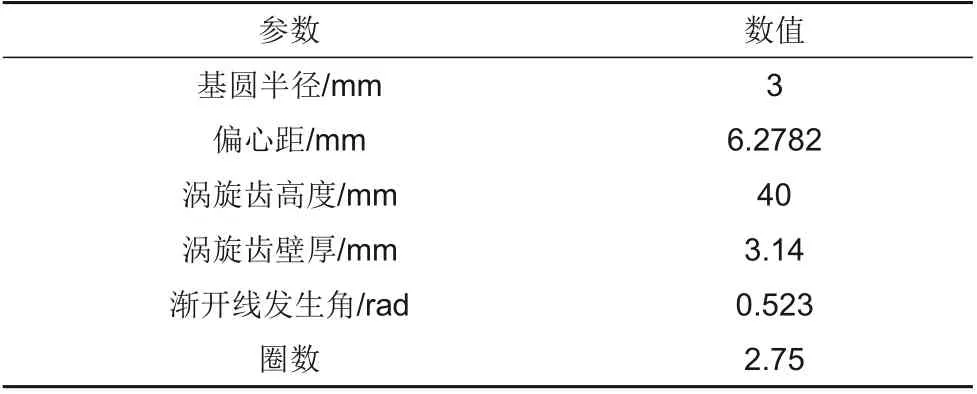

动、静涡旋齿啮合时内外侧壁面之间存在啮合间隙,在压差的作用下,高压腔中的气体通过径向间隙流入低压腔引起气体泄漏,泄漏模型如图2(a)所示。

图2 切向泄漏模型及计算模型Fig.2 Tangential leakage model

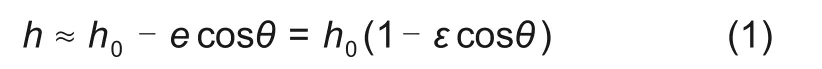

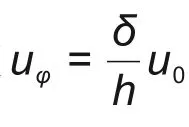

根据切向泄漏间隙的特点,可将其模拟为两个不同半径的偏心环形缝隙间的流动,内外圆间的偏心量为e。计算间隙处泄漏量,如图2(b)所示为切向泄漏计算模型,其半径分别为r2和r1,实际缝隙较小,可把微元圆弧db所对应的偏心环形缝隙间的流动近似地看作是平行平板缝隙间的流动,在任意角度θ处的泄漏间隙的高度h是变化的,可表示为

式中,h0为内外圆同心时半径方向的缝隙值;ε为相对偏心率,ε=e/h0。

2 数值研究

2.1 热力学理论

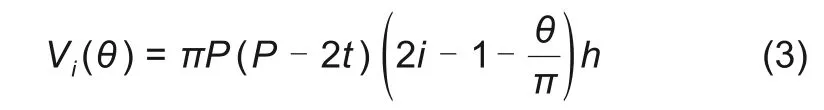

涡旋压缩机除中心压缩腔以外的任一对压缩腔容积的通用计算式为

式中,i为工作腔编号;P为涡旋齿节距;t为涡旋齿厚度;θ为曲轴转角;h为齿高。

腔内流体压力满足

式中,Vi、Vf分别为初态体积和终态体积;Pi、Pf分别为初态压强和终态压强;K为多变指数。

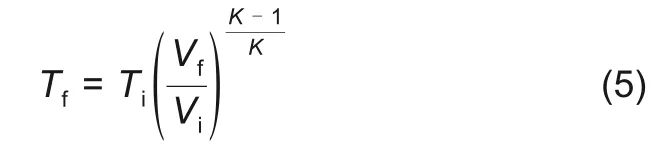

腔内流体温度满足

式中,Ti、Tf分别为初态温度和终态温度。

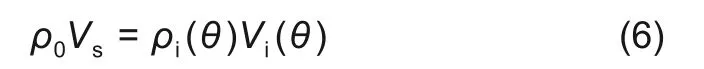

腔内流体密度满足

式中,Vs为涡旋压缩机的吸气体积;ρ0为初态气体密度;ρi(θ)为曲轴转角为θ时压缩腔内气体的密度。

2.2 流动控制方程

考虑到气体的黏性和可压缩性,采用雷诺时均N-S方程将质量、流量、动量守恒方程以通用形式表示[21],即

式中,ψ为待求解变量;μ、v、ω、T为通用变量;D为扩散系数;S为源项。

2.3 网格划分

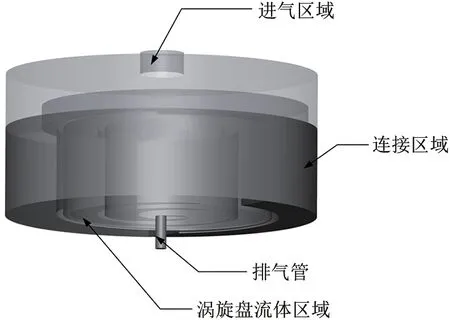

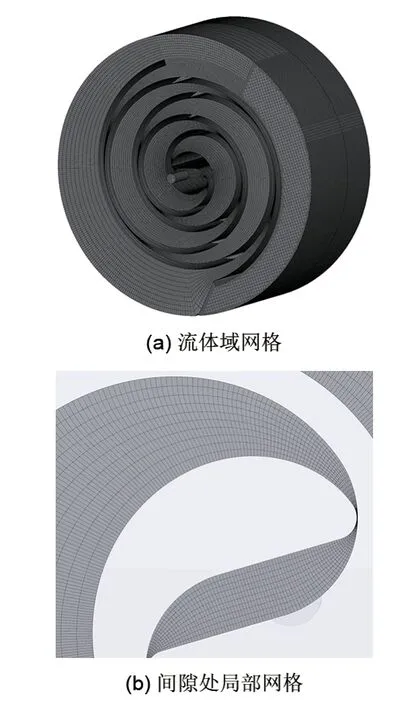

实际工作状态下,难以通过常规的测试手段获取涡旋压缩机工作过程中内部瞬态流场工作信息,多采用计算流体力学(CFD)的方法对涡旋压缩机动、静涡旋盘的工作过程进行数值模拟。如图3所示,通过三维软件抽取涡旋压缩机工作腔流体域几何模型用于后续CFD计算。为控制网格质量和数量,确保计算效率和精度要求,流体域划分为4个部分:进气区域、排气管、涡旋盘流体区域、连接区域。

图3 涡旋压缩机流体计算域Fig.3 Scroll compressor fluid calculation domain

涡旋压缩机工作过程中存在运动边界,在仿真模拟时网格容易被拉伸和挤压而变形。当前的研究多采用非结构性网格进行CFD计算,划分的网格质量较差,尤其在动、静涡旋齿啮合间隙处,网格划分的质量达不到计算的要求,难以满足计算结果的精度,且在仿真过程中,非结构性四面体网格经常会出现异常状况,导致仿真无法进行下去而自动中断。涡旋机械专用仿真软件在涡旋压缩机压缩流体域动网格处理上具有独特的优势,可以快速生成一定数量的、结构优化的、质量较高的、多块结构的六面体网格模型,其中径向间隙网格随腔体网格生成,间隙网格层数与腔体内网格数量相同。进气区域、排气管、连接区域采用独立流体域单独生成网格。在相邻接触区域创建4对交互面,并对交互面的网格进行加密处理,实现相邻区域间的数据传递,网格划分如图4所示。

图4 涡旋压缩机内部网格Fig.4 Scroll compressor internal grid

2.4 边界条件与模型设置

轴向假设无间隙,径向间隙为0.02 mm。根据某公司提供的涡旋式空气压缩机的工况参数:进口压力10132 Pa,进口温度300 K,出口压力40530 Pa,转速3000 r/min。涡旋压缩机在工作过程中,动涡旋盘在偏心主轴带动下做公转平动、啮合间隙处存在气体泄漏等问题,气体流动过程中会产生涡流,仿真湍流模型可选取RNGk-ε湍流模型;另外计算过程中,高转速下气体在压缩腔中停留的时间很短,来不及与外界进行热量交换,通常不必考虑换热视为绝热工作过程,壁面条件为无滑移绝热壁面。

3 计算结果与分析

3.1 工作腔流场特性分析

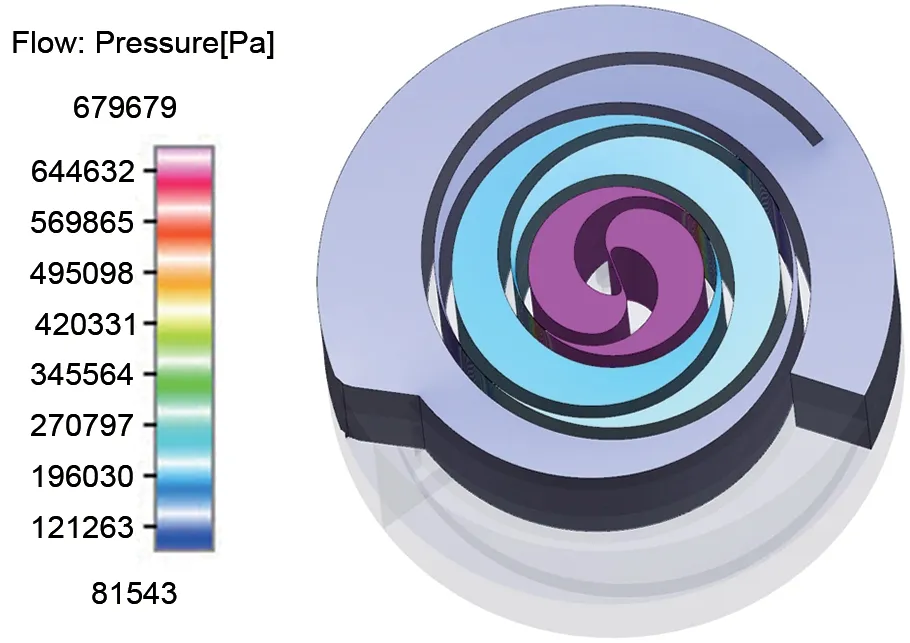

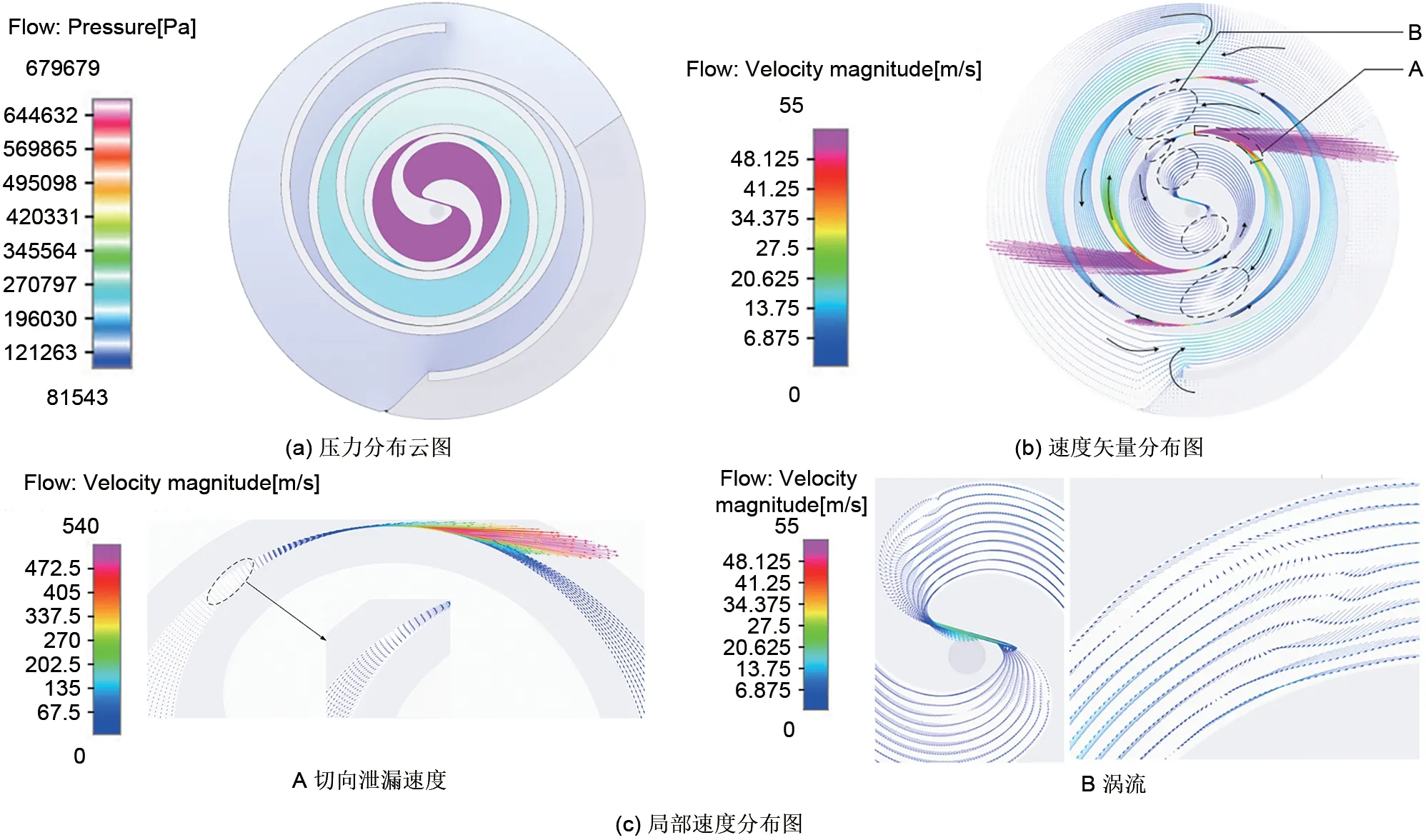

图5为涡旋压缩机涡旋盘压力分布图,可以看出,由于压力扩散较为迅速,同一压缩腔内压力分布基本均匀,差异较小,压差不超过5%;动涡旋盘转动过程中,不同压缩腔容积变化较大,气体被高度压缩,从中心压缩腔向外延伸,压缩腔压力峰值呈梯度变化,不同腔之间压差较为明显。排气前任意时刻从涡旋齿外侧到涡旋齿内侧压力逐渐升高且中心压缩腔压力最高。

图5 涡旋压缩机压力分布Fig.5 Pressure distribution of scroll compressor

当主轴转角转至90°位置时,动、静涡旋齿端啮合,中心压缩腔一分为二,此刻吸气腔开度最大,背压腔气体流速较慢,形成局部静高压区,当动涡旋齿转动时,吸气腔开度逐渐减小,背压腔中的气体一部分顺压梯度顺时针从动涡旋齿尾处流入吸气腔,另一部分气体受动涡旋齿壁面挤压逆时针从静涡旋盘齿尾流入吸气腔。各腔压力分布如图6所示,此时排气孔完全被动涡旋盘齿头遮挡,排气孔通流截面为零,越靠近中心压缩腔压力急剧增大,最大压力出现在中心压缩腔。由于排气孔并非设置在涡旋盘中心处,所以对称压缩腔压力略有不同,并不对称,但其分布具有相同的趋势。

图6 90°主轴转角位置压缩机工作腔流场分布Fig.6 Flow field distribution of compressor working chamber at 90°spindle rotation angle

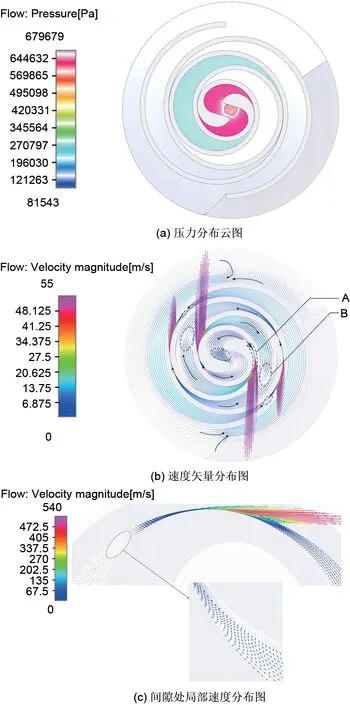

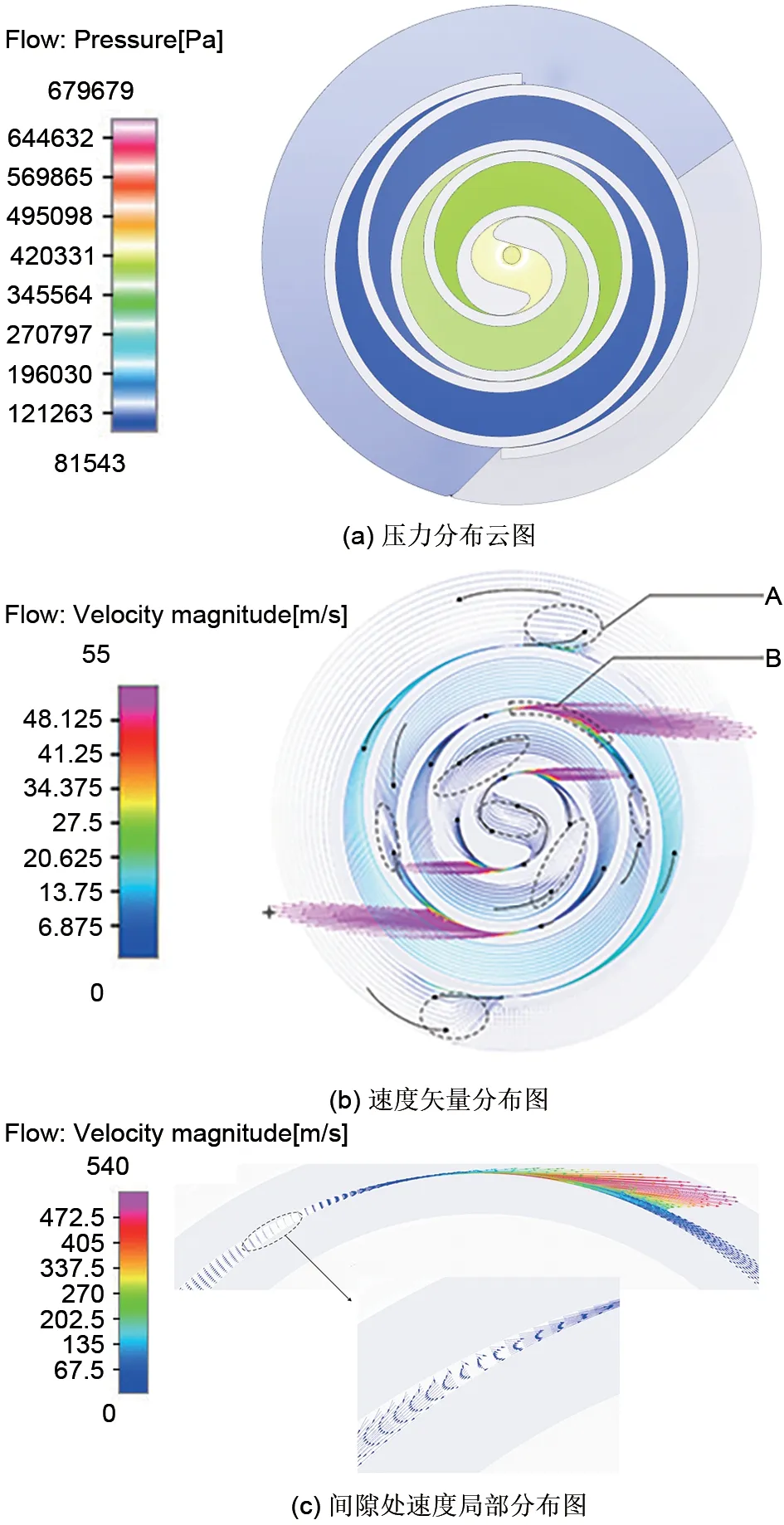

当主轴转角转至180°~270°时,各腔压力分布如图7~8所示,吸气腔开度逐渐减小,背压腔容积减小,吸气腔容积、压力增大,背压腔压力略有升高,导致入口处压差降低,流入吸气腔的气体流速降低,同时排气孔通流截面逐渐增大,中心压缩腔对外排气压强降低,相邻腔泄漏处的压强差降低,最大泄漏速度略微下降。

图7 180°主轴转角位置压缩机工作腔流场分布Fig.7 Flow field distribution of compressor working chamber at 180°spindle rotation angle

图8 270°主轴转角位置压缩机工作腔流场分布Fig.8 Flow field distribution of compressor working chamber at 270°spindle rotation angle

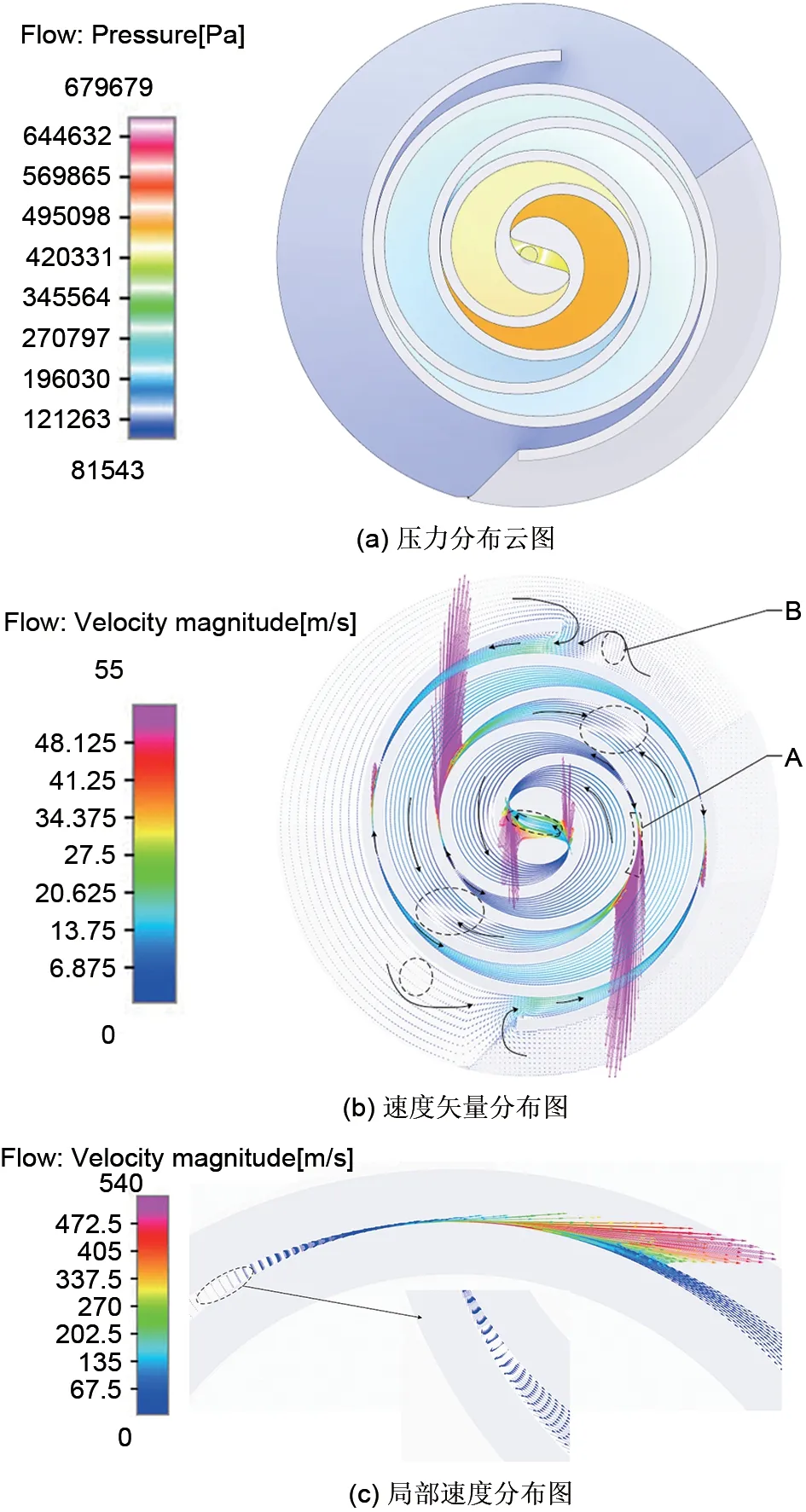

当主轴转角转至360°时,各腔压力分布如图9所示,吸气腔开度逐渐增大,开始吸气,同时排气孔逐渐通流截面减小,产生节流效应,对称腔压力不均匀程度加强,中心压缩腔压力较低,最高压力出现在第二压缩腔,相邻压缩腔压力较高,导致压强差增大,气体向中心压缩腔泄漏,最大泄漏速度略微升高达到413 m/s。

图9 360°主轴转角位置压缩机工作腔流场分布Fig.9 Flow field distribution of compressor working chamber at 360°spindle rotation angle

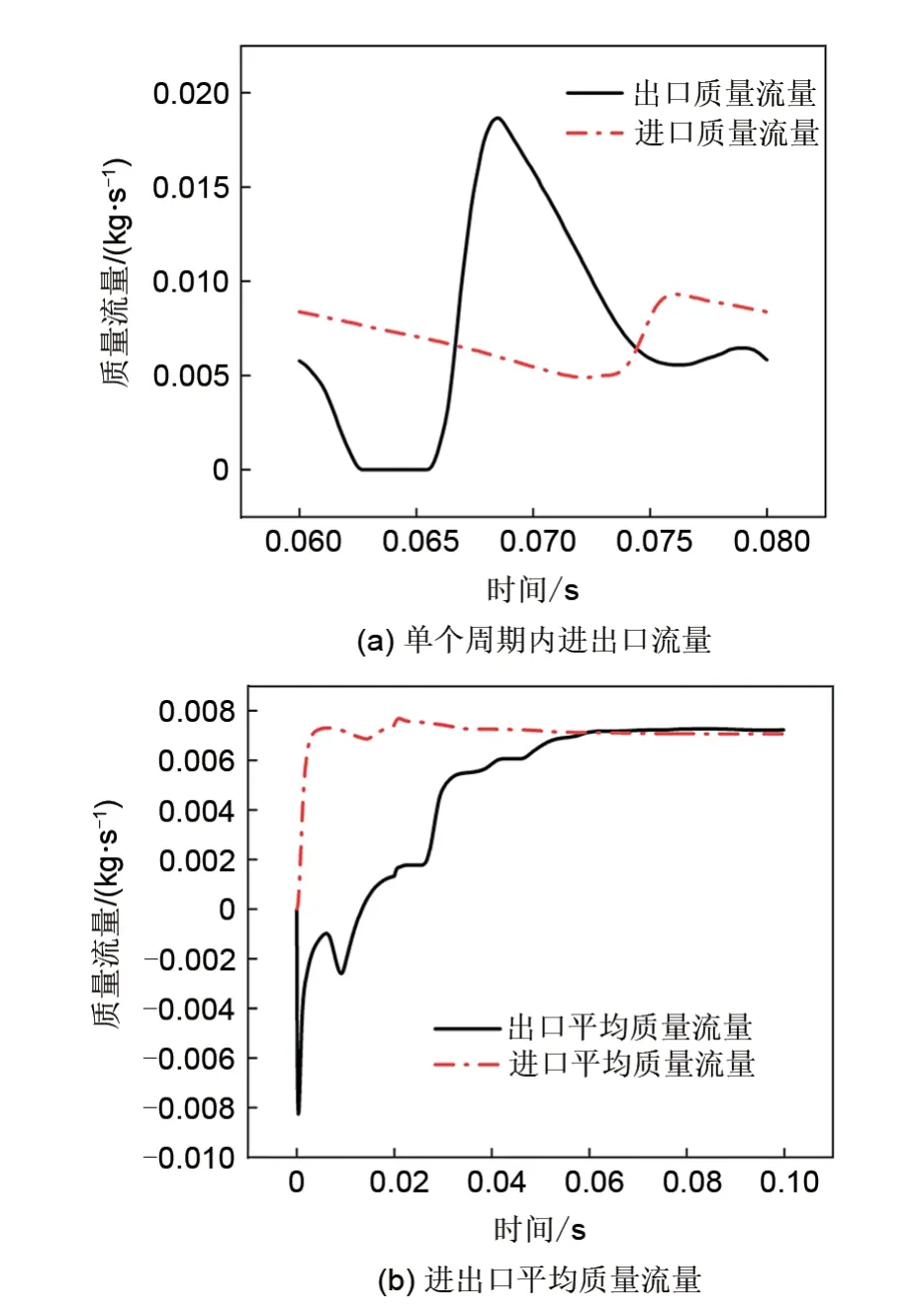

流体从高压腔到低压腔的泄漏,引起腔内流体质量的变化。如图10所示,在动涡旋盘转动过程中,进气口质量流量较为稳定,但是由于动涡旋齿齿头对排气孔的遮挡作用,导致排气孔通流截面发生变化,排气孔质量流量有较大地波动,排气压力最大时,排气质量流量并非为最大值。排气孔平均质量流量在涡旋压缩机开始工作的一段时间,平均质量流量为负值且逐渐增大,表明气体通过排气孔被吸入中心压缩腔,随着压缩机持续工作,排气孔回流作用减弱。当涡旋压缩机稳定工作后,进出口平均质量流量稳定在0.00706 kg/s和0.00723 kg/s,存在细微的差值,主要是因为气体切向泄漏和排气孔微弱回流,导致出口平均质量流量略高于进口平均质量流量。

图10 进出口质量流量Fig.10 Import and export mass flow

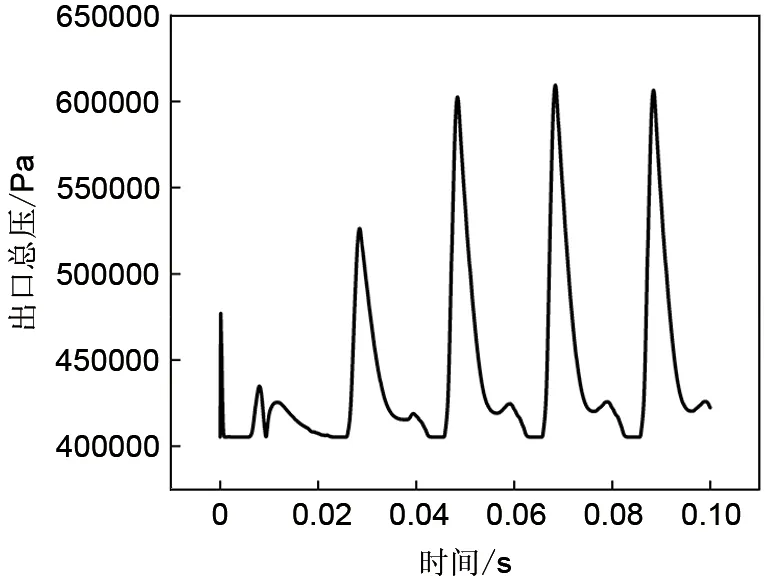

图11为涡旋压缩机运转五个周期时排气总压力和时间的关系,可以看出,动涡旋盘转动一周时,主轴转角在180°位置附近时,排气孔完全打开,通流截面最大,具有较高的排气压力,且变化较为剧烈,最高排气压力提高了接近50%,其他位置处,压力变化相对平缓,排气压力总在出口压力上下波动,导致排气口出现少量间歇回流。可以看出,涡旋压缩机持续运行过程时,排气压力的波动趋于稳定且呈现周期性变化,最大最小排气压力相差约0.2 MPa。

图11 出口总压Fig.11 Total outlet pressure

3.2 工作腔温度场特性分析

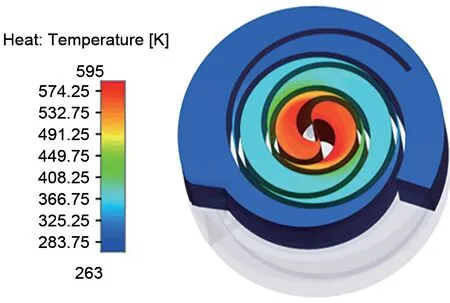

图12为涡旋压缩机涡旋盘温度分布图,可以观察到各压缩腔内温度分布不均匀,同一压缩腔内沿齿高方向和径向方向温度分布略有差异性,存在一定的温度梯度,但是其温差较小;受温度扩散的影响,相邻压缩腔间温度差异较为明显,相差较大,越靠近中心压缩腔温度越高。

图12 涡旋压缩机温度分布Fig.12 Scroll compressor temperature distribution

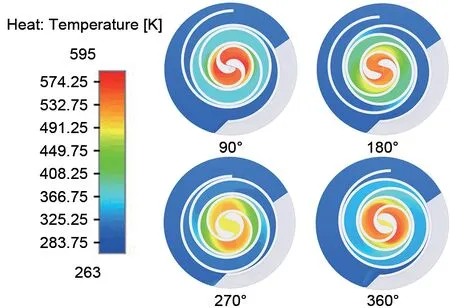

图13为不同转角下齿高方向中点部位截面流体区域的温度分布情况。可以看出,转角一定时,对称压缩腔内温度分布基本一致,但同一腔内温度分布不均匀,其不均匀程度在啮合点两侧最为明显,主要是因为啮合间隙处引起切向泄漏,使高压腔内温度较高的气体流入低压腔内,导致泄漏处温度呈梯度分布,有很明显的分层现象,且流速较慢的区域温度较高。泄漏气体在低压腔内被二次压缩,增强了温度在低压腔内沿齿高方向和径向方向分布不均匀的程度。当曲轴转角为90°位置时,动、静涡旋齿齿头啮合,中心压缩腔一分为二,排气口被动涡旋齿完全遮挡,此刻中心腔温度最高达到595 K。当主轴继续转动90°~360°时,动、静涡旋齿壁面啮合点移动,中心压缩腔合二为一,排气孔开度逐渐增大,直到完全打开,中心压缩腔与外界相连,通过对外排气,中心压缩腔的温度逐渐降低,但是外侧压缩腔气体的体积慢慢被压缩,温度逐渐升高。360°~90°时,动涡旋齿齿头对排气孔的遮挡作用加强,排气孔的通流截面和中心压缩腔容积逐渐减小,由于来自相邻高压腔切向泄漏流入中心压缩腔,中心压缩腔的温度有小幅的升高。

图13 工作腔温度分布云图Fig.13 Cloud diagram of temperature distribution in working chamber

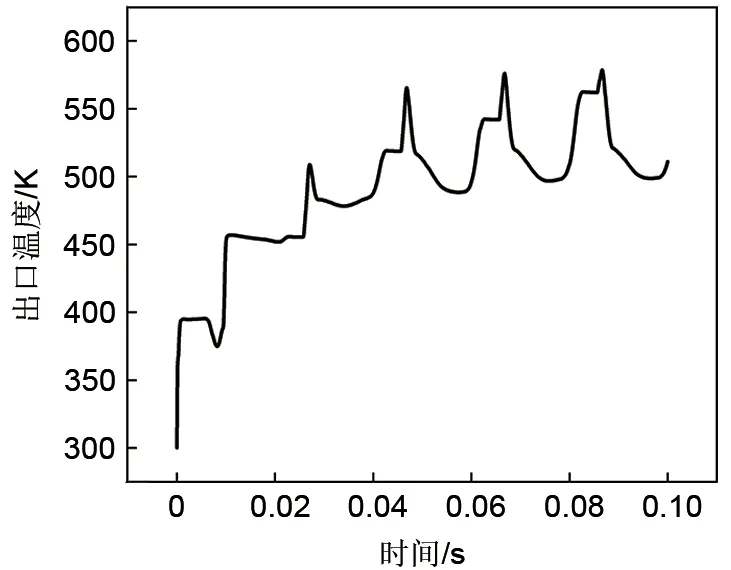

在涡旋压缩机旋转一周过程中,随着气体被压缩逐步向中心压缩腔移动,压缩腔内气体的温度逐渐升高,在即将到达排气孔的时刻达到最高;随后中心压缩腔大量气体从排气口排出,腔内温度和压力逐渐降低,第二压缩腔内气体通过间隙泄漏流入中心压缩腔,腔内温度略有回升。涡旋压缩机的稳定运行,高温气体泄漏到低温区和出口气体微弱回流,导致涡旋压缩机内能量积累,同时温度向低温区扩散,涡旋压缩机工作腔内温度逐渐升高。如图14所示,为涡旋压缩机运转五个周期时排气温度和时间的关系,可以看出,随着涡旋压缩机运转,排气温度出现周期性变化,且单个周期内平均排气温度逐渐升高趋于稳定,可以推断涡旋压缩机运转稳定后与外界环境达到换热平衡,涡旋压缩机的温度将趋于稳定在550 K左右。

图14 出口温度Fig.14 Outlet temperature

4 结 论

本文针对适用于微型压缩空气储能系统的涡旋压缩机为研究对象,建立了含径向间隙的三维瞬态仿真模型,采用结构化网格划分方法,通过动网格技术模拟了含径向间隙的涡旋压缩机腔内流体流动过程,揭示了腔内气体瞬时流场变化规律,获得了工作过程中腔内速度矢量场、压力场、温度场变化的诸多流场信息。仿真分析结果如下。

(1)泄漏对速度矢量场分布影响较大。啮合间隙出泄漏速度的范围较宽且平均流速较大,远远大于腔内的平均流速,泄漏区域气体流速紊乱容易形成涡流且呈一定的速度梯度。

(2)泄漏对温度场的不均匀分布有较大影响,气体泄漏促进了温度从中心压缩腔往边缘扩散,加剧了压缩腔内温度分布不均匀程度,加快了涡旋压缩机与外界环境达到换热平衡的工作进程。

(3)压力扩散迅速,泄漏对压力场分布不均匀程度影响较弱,同一腔内压力分布均匀,大小差别在5%以内,从中心压缩腔向外延伸,不同压缩腔压力峰值呈梯度变化,压差较为明显。由于排气孔并非设置在涡旋盘中心处,所以对称压缩腔压力略有不同,但其分布具有相同的趋势,其压差主要与排气孔通流截面的大小有关,排气孔通流截面越小,压差越大。