飞轮储能装置性能测试

张 兴 ,阮鹏 ,张柳丽 ,田刚领 ,祝保红

(1平高集团有限公司,河南 平顶山 467001;2北京泓慧国际能源技术发展有限公司,北京 101300)

随着“十四五”的到来,“碳达峰”和“碳中和”的战略目标越来越受到关注,化石能源逐渐枯竭,可再生能源发电大量并网,能源的合理利用和能源利用效率显得尤为重要。储能技术成为能源调节利用的重要手段,目前主要的储能技术分为物理储能、化学储能以及电磁储能等[1-2],其中化学电池技术已经比较成熟,应用广泛,充放电效率通常为70%~85%,抽水储能的效率只能达到75%[2-3],文献[4]分析了超级电容的充放电效率,认为不同充电模式对充放电效率有影响,通过理论推算充放电效率可达95%,但是并没有给出实际验证。文献[5]分析了压缩空气储能方式的效率,其储能效率不超过70%。飞轮储能电池作为其中一种储能方式,因其功率密度大、响应时间短、寿命长得到逐步推广,但其储能效率数据停留在实验室阶段[6]。国外已有成熟飞轮储能系统投入使用,例如2008年美国Beacon Power公司在马萨诸塞州的Tyngsboro建设的一座5 MW飞轮储能调峰、调频电站投入运行,系统总效率达到85%[7]。国内飞轮储能研究也在逐步推进,已有数家飞轮储能开发公司展开飞轮储能产品研发[1],飞轮储能效率的提高是产业化推广的重要前提之一[6],文献[6,8-10]详细分析了飞轮储能系统的能量分布,给出了相应的计算方法,并在实验机上进行了验证测量,得到41%的测试结果。本文以某工程应用型飞轮产品为测试对象,对系统的充放效率进行详实的测试。

1 试验部分

1.1 飞轮储能系统

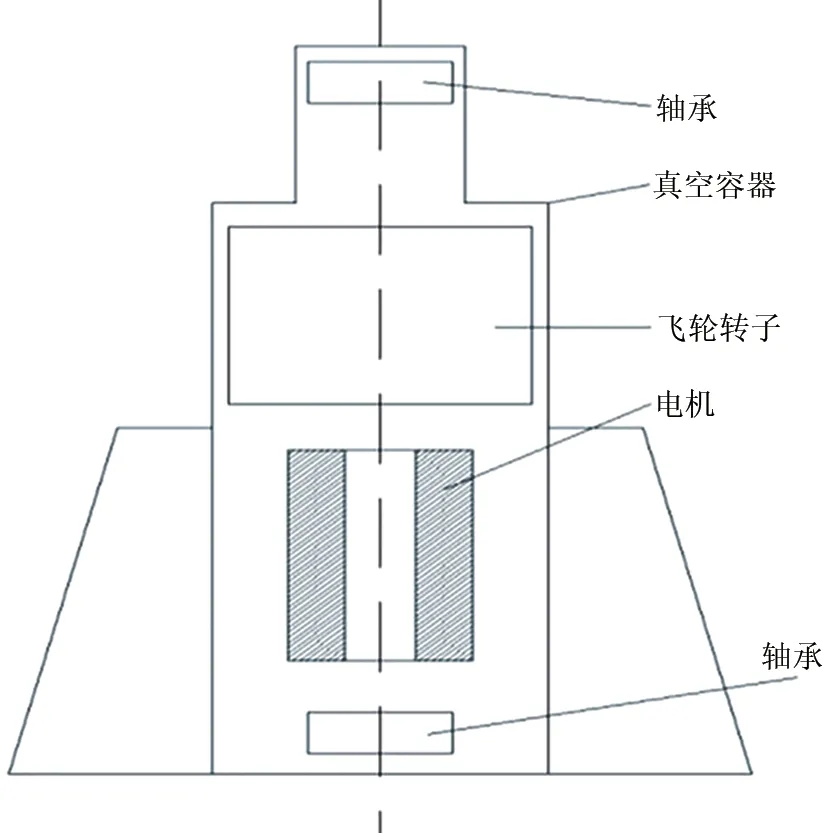

飞轮储能系统由飞轮电机本体、机侧变流器和网侧变流器三大部分组成,飞轮本体由飞轮转子、径向机械轴承、轴向磁轴承、电动/发电机、磁轴承控制器、冷却系统、真空泵、转子外壳等部分组成,单台飞轮电机额定容量为250 kW/50 kW·h,放电深度为75%,工作转速为3600~7200 r/min。飞轮径向轴承采用滚动轴承,轴向采用电磁轴承提供重力卸载。电机采用双向永磁同步电机,冷却系统采用强迫风冷,利用真空泵抽真空,从而降低空气摩擦损耗,飞轮壳体采用金属外壳。飞轮装置的组成如图1所示。

图1 飞轮本体Fig.1 Flywheel motor system

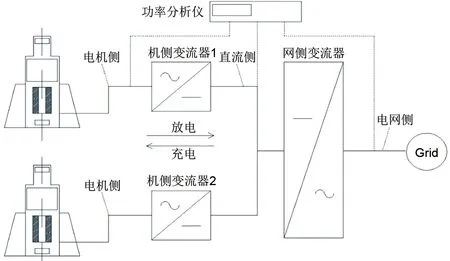

飞轮储能系统由2套250 kW/50 kW·h飞轮本体、2套250 kW机侧变流器和500 kW网侧变流器组成。试验转速范围为4000~5000 r/min和4000~6000 r/min两个转速段。飞轮储能装置拓扑及测量连接如图2所示。

图2 飞轮储能装置原理Fig.2 Schematic diagram of flywheel energy storage device

1.2 试验方法

飞轮作为储能元件,主要通过飞轮转子高速旋转进行能量存储,飞轮变流器连接于飞轮电机与电网之间,控制和管理对飞轮电机的充电和放电过程,实现飞轮和电网之间的能量交换。为测量系统的充放电效率,采用横河WT1800E功率分析仪,通过3P3W连接方式进行飞轮储能系统电压、电流、功率和电能累计测量。

文献[6]指出,飞轮系统的损耗分为风损、电损、轴承损耗以及辅助系统损耗。其中风损受真空度的影响,可通过风损模型计算[9]。轴承损耗也有相应的计算方法[8],电损的计算在文献[10]中也给出了计算方法,但是过程复杂,并且计算误差比较大,不适合工程应用。风损和轴承损耗可通过自由降速过程计算出损耗功率,因此通过将电机侧的循环效率减去自由降速过程损耗就可以得到电机本身的电损耗。本次测量未将辅助系统损耗记录在内。

(1)循环效率

循环效率是指同一能量流动口,输入电能和输出电能的比值。本次测量采用功率分析仪分别在电网侧、直流侧、电机侧接入点测量飞轮储能装置的充电能量和放电能量,放电能量与充电能量之比,可得到飞轮储能装置在不同节点处的循环效率。各个节点循环效率计算公式如下文所述。

电网侧循环效率

式中,ηG为电网侧循环效率;Ed为电网侧充电能量;Ec为电网侧放电能量。

直流侧循环效率

式中,ηD为直流侧循环效率;E'd为直流侧充电能量;E'c为直流侧放电能量。

电机侧循环效率

式中,ηM为电机侧循环效率;E"d为电机侧充电能量;E"c为电机侧放电能量。

(2)转换效率

转换效率是指单个功率装置能量单方向流进和流出的功率比。采用功率分析仪直接连接到功率单元的输入和输出侧,通过计算输入输出的功率比,即可得出该功率单元的充电转换效率和放电转换效率。各个功率单元转换效率计算公式如下文所述。

电网侧变流器转换效率

式中,ηc为电网侧变流器充电转换效率;PD为直流侧充电功率;PG为电网侧充电功率。

式中,ηd为电网侧变流器放电转换效率;P'G为电网侧放电功率;P'D为直流侧放电功率。

电机侧变流器转换效率

式中,η'c为电机侧变流器充电转换效率;PM为电机侧充电功率。

式中,η'd为电机侧变流器放电转换效率;P'M为电机侧放电功率。

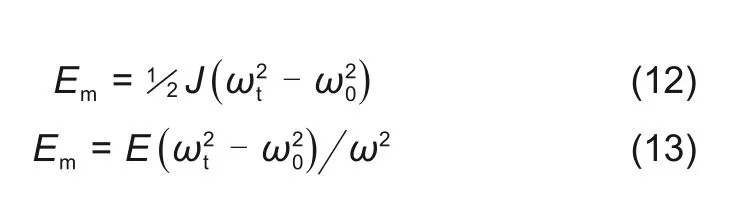

(3)电机电动效率和发电效率

电机电动效率η"c为充电结束后,飞轮转速(单位为r/min)由ω0升到ωt,飞轮所具有的动能Em与电机侧输入电能E"c之比,即

发电效率η"d为放电结束后,飞轮转速(单位为r/min)由ωt降到ω0,电机侧输出电能E"d与飞轮所具有的动能Em之比,即

2 试验结果

2.1 循环效率的测量结果

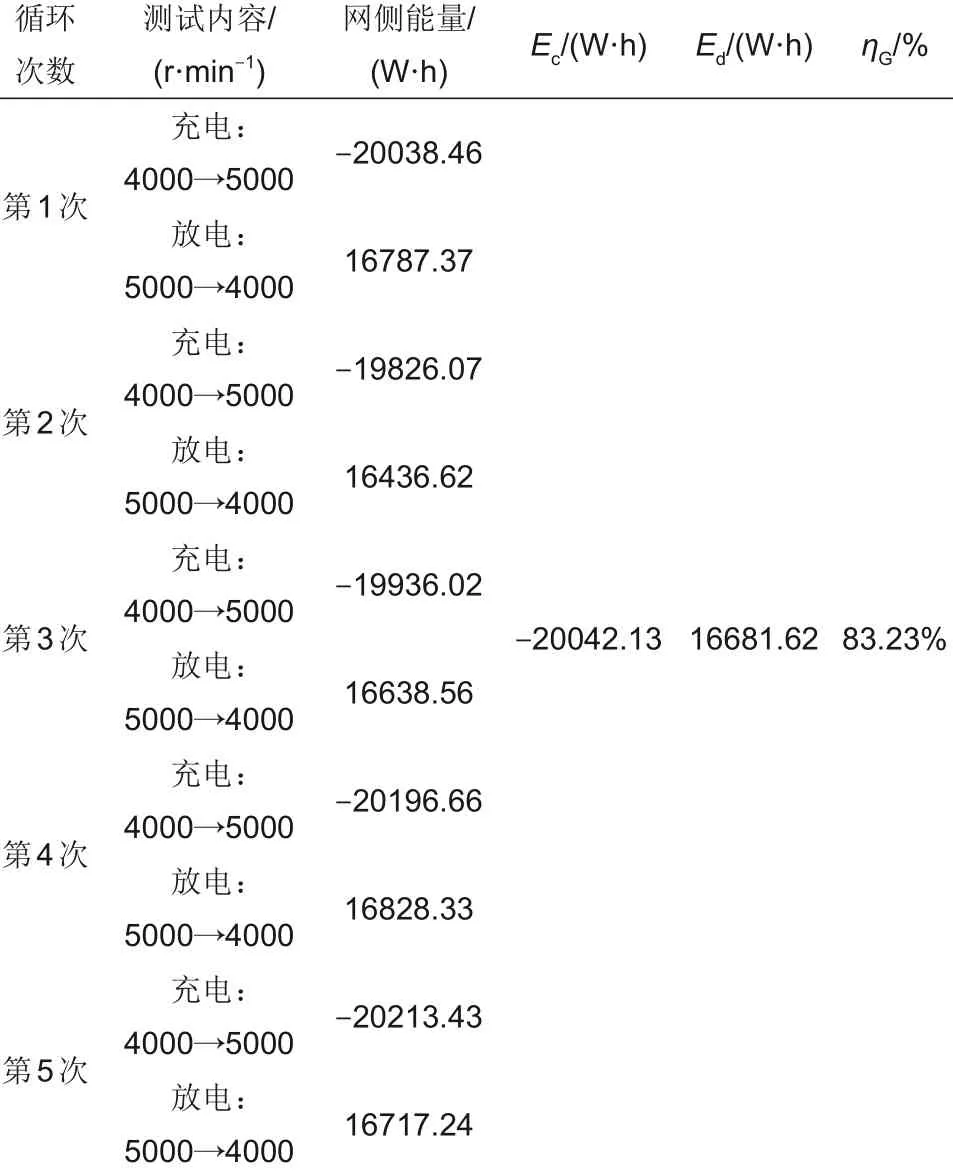

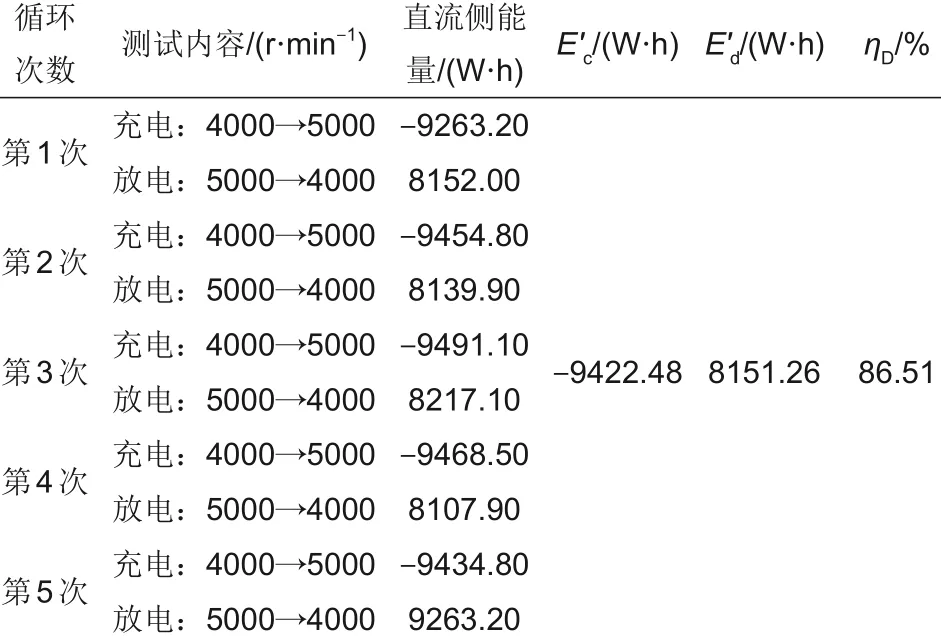

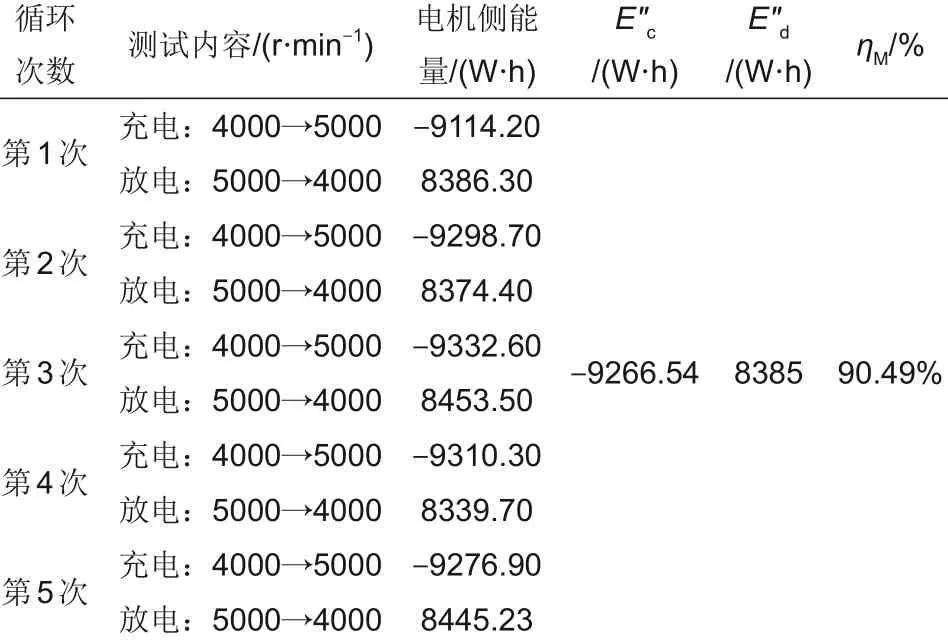

当飞轮的转速从4000 r/min升到5000 r/min时,分别在电网侧、直流侧和电机侧测量充电能量,当飞轮的转速从5000 r/min降到4000 r/min时,分别在电网侧、直流侧和电机侧测量放电能量,系统运行功率为360 kW,单台飞轮的运行功率即为180 kW,多次测量后,分别计算电网侧、直流侧和电机侧飞轮储能装置的循环效率。计算过程见表1~表3。

由表1~表3可知,飞轮储能系统的电网侧循环效率为ηG=83.23%,直流侧循环效率为ηD=86.51%,电机侧循环效率为ηM=90.49%。

表1 电网侧飞轮储能装置的循环效率Table 1 Circulation efficiency of grid side flywheel energy storage device

表2 直流侧飞轮储能装置的循环效率Table 2 Circulation efficiency of DC side flywheel energy storage device

表3 电机侧飞轮储能装置的循环效率Table 3 Circulation efficiency of motor side flywheel energy storage device

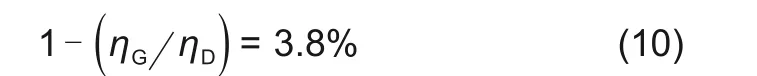

通过式(1)~式(3),可以计算出电网侧变流器的充放电效率损失为

电机侧变流器的充放电效率损失为

2.2 转换效率的测量结果

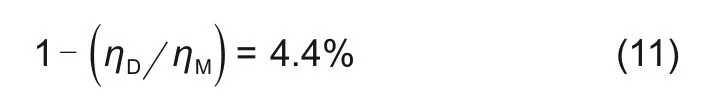

当飞轮的转速从4000 r/min升到5000 r/min,分别测量电网侧、直流侧和电机侧的实际功率,当飞轮的转速从5000 r/min降到4000 r/min时,分别测量电网侧、直流侧和电机侧的实际功率,设定的系统测试功率为360 kW,单台飞轮的测试功率即为180 kW,多次测量后,分别计算网侧变流器和机侧变流器的转换效率见表4~5。

表4 电网侧变流器的转换效率Table 4 Conversion efficiency of converter on grid side

由表4~5可知,电网侧变流器的损耗约为3.28%,电机侧变流器的损耗约为4.06%,与通过能量测算的结果基本一致。

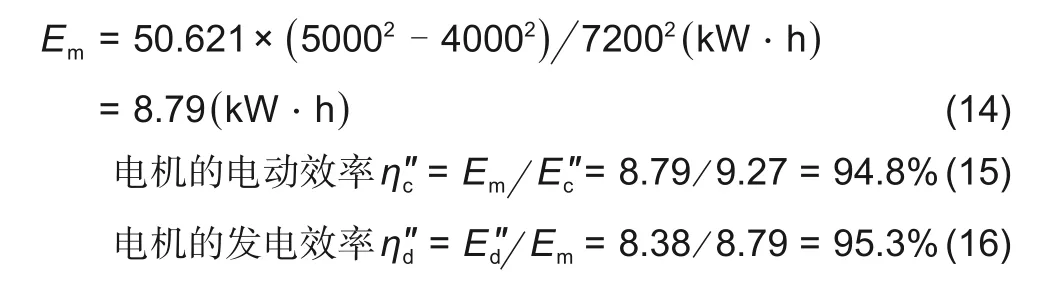

2.3 电机电动效率和发电效率的测量结果

根据E=½Jω2,经测量飞轮转速在7200 r/min时,飞轮的存储能量为50.621 kW·h,充电时飞轮转速由4000 r/min升到5000 r/min,飞轮所具有的动能电机侧循环效率为90.49%,损耗为9.51%,电机的循环效率为90.34%,与电机侧循环效率接近,因此电机侧的循环损耗主要发生在电机上。

3 结 论

利用功率分析仪分别在飞轮储能系统的电网侧、直流侧、电机侧进行电压、电流、功率和电能累计的测量,研究飞轮储能系统的循环效率、转换效率、电机的电动效率和发电效率。本飞轮储能系统电网侧循环效率83.23%,直流侧循环效率86.51%,电机侧循环效率90.49%,网侧变流器充电效率和放电效率分别为98.90%和97.80%,电机侧变流器充电效率和放电效率分别为98.65%和97.34%,电机的电动效率和发电效率分别是94.8%和95.3%。

如果电机的电动效率和发电效率均能提高到96%,则飞轮储能装置的系统效率可以提高到87.4%,可以提高4.17个百分点,为后续飞轮储能装置性能研究和效率提升指明了方向。