悉尼双客转向架制动吊座 对接全熔透焊缝工艺性分析

于传颖 梁姝博 董明

摘要:针对悉尼双客项目转向架制动吊座铸钢G20Mn5与侧梁S355J2W耐候钢两种材质的X型对接全熔透焊缝工艺进行工艺性分析,对焊缝接头进行拉伸、弯曲、冲击和硬度机械性能检测和宏观金相结果分析。通过合理制定焊接工艺,对比分析对称焊接与非对称焊接的焊接工艺性在生产构架上的试验结果,总结出一套满足质量要求、辅助时间短且可操作性强的提质增效的焊接工艺方法,实现了铸钢与耐候钢异种材质的对接全熔透焊接,为转向架生产提供了理论依据与经验。

关键词:转向架;铸钢;对接;焊接工艺

中图分类号:TG444+.2 文献标志码:A 文章编号:1001-2003(2021)01-0094-04

DOI:10.7512/j.issn.1001-2303.2021.01.15

0 前言

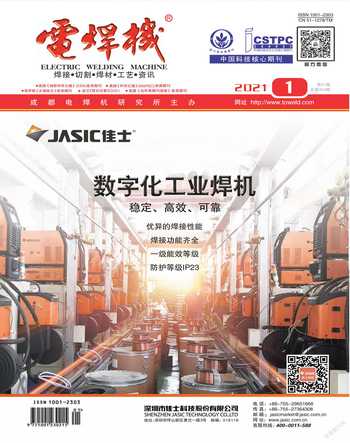

转向架制动吊座作为车辆制动系统的基础组成部分,在车辆运行中承受高强载荷。悉尼双客项目制动吊座区别于一般城铁车之处是:(1)材质不同。普通城铁或高铁车辆制动吊座与构架同属低碳钢材质,而悉尼双客项目属不同材质。悉尼双客项目中构架为钢板件,制动吊座为铸钢件,其连接焊缝属异种材料焊接;(2)坡口形式不同。区别于以上两种车型的单面HV或HY型坡口(见图1a),悉尼双客项目制动吊座焊缝属X型坡口对接全熔透焊缝(见图1b);(3)热输入不同。为降低铸钢G20Mn5焊接接头裂纹倾向[1-3],焊接时热输入要小于一般碳钢。难点在于较小热输入使铸钢G20Mn5母材难以熔化,因此与填充金属熔合困难。在焊缝打底焊的磁粉检测中,铸钢G20Mn5与焊缝金属发生侧壁未熔合缺陷较多,焊缝返修率极高。

为此,本研究针对悉尼双客项目制動吊座G20Mn5与S355J2W异种材质X型坡口对接全熔透焊缝进行工艺分析,总结出一套提质增效、完整可行的工艺方法,为转向架生产提供理论依据与经验。

1 试验材料和方法

1.1 试验材料

G20Mn5属于中碳钢,焊接接头熔敷金属中碳含量较大,焊缝在结晶过程中更易形成淬硬组织,产生冷裂纹。选取符合EN 10213:2007的试验片,G20Mn5可能允许的最大碳当量(CEV)为0.45%,碳当量公式为:

CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15

经计算可得,G20Mn5试验片的碳当量为0.34%~

0.66%,焊接工艺性较差,接头淬硬倾向大,冷裂纹敏感性高,其化学成分如表1所示。

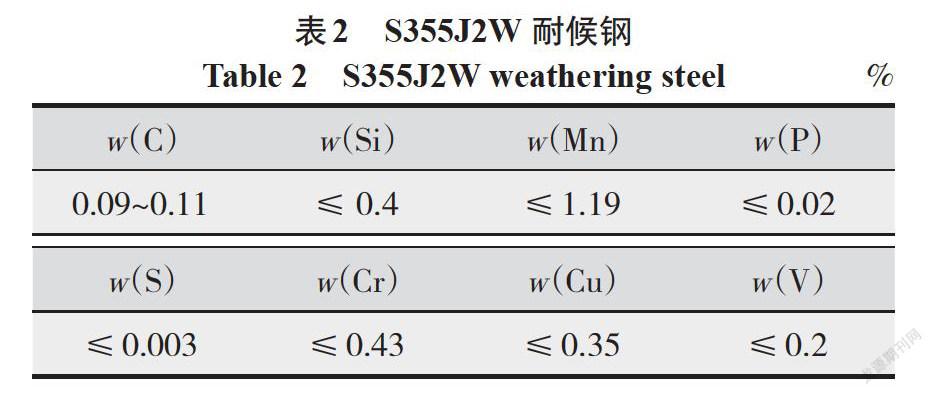

S355J2W耐候钢属低合金钢,具有优良的强韧、塑性、耐腐蚀、耐高温、抗疲劳等性能,被广泛用于转向架构架结构中[5]。试验选用母材符合EN 10025-5:2004,化学成分如表2所示。

1.2 试验方法

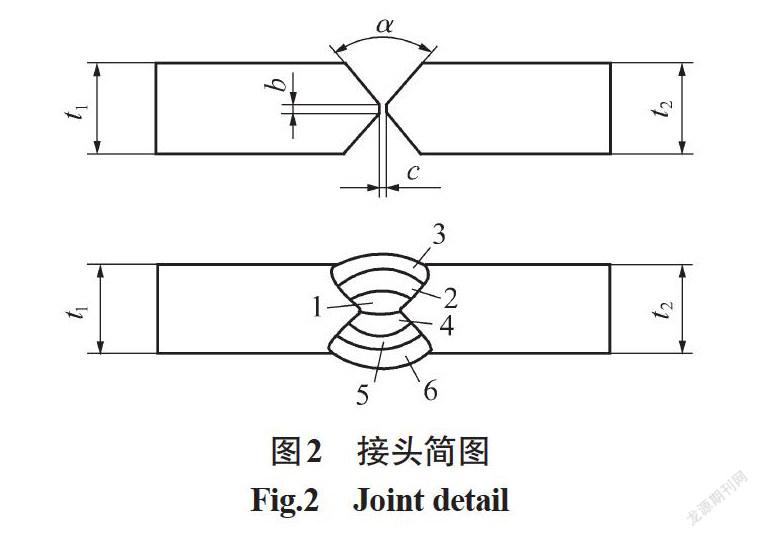

接头选取板厚14 mm,坡口角度60°,间隙0~

0.5 mm,钝边1±0.5 mm的X型坡口对接全熔透焊缝,如图2所示。

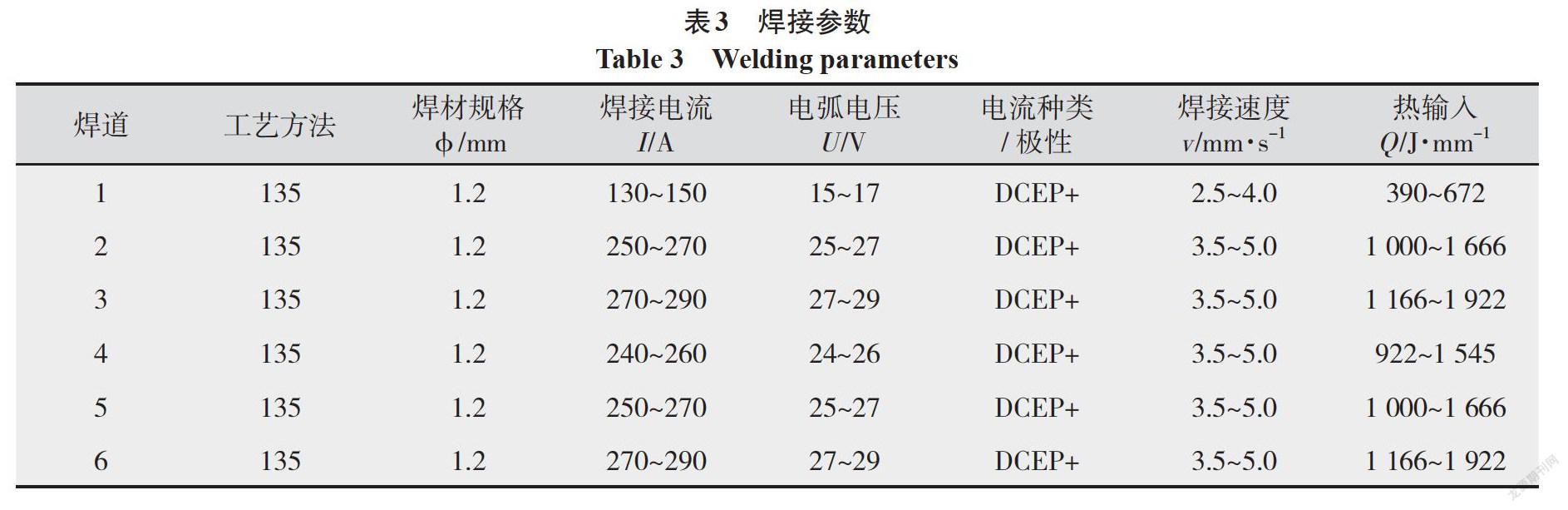

采用ER70S-6实心焊丝[4-6],保护气体为18~

20 L/min的φ(Ar)82%+φ(CO2)18%混合气。铸钢G20Mn5焊前预热,预热温度125 ℃。焊道层间温度小于250 ℃,焊缝层间修磨、背部清根,打底焊热输入值偏小,以减小裂纹倾向[7-8],焊接参数见表3。

2 试验结果和分析

2.1 拉伸性能

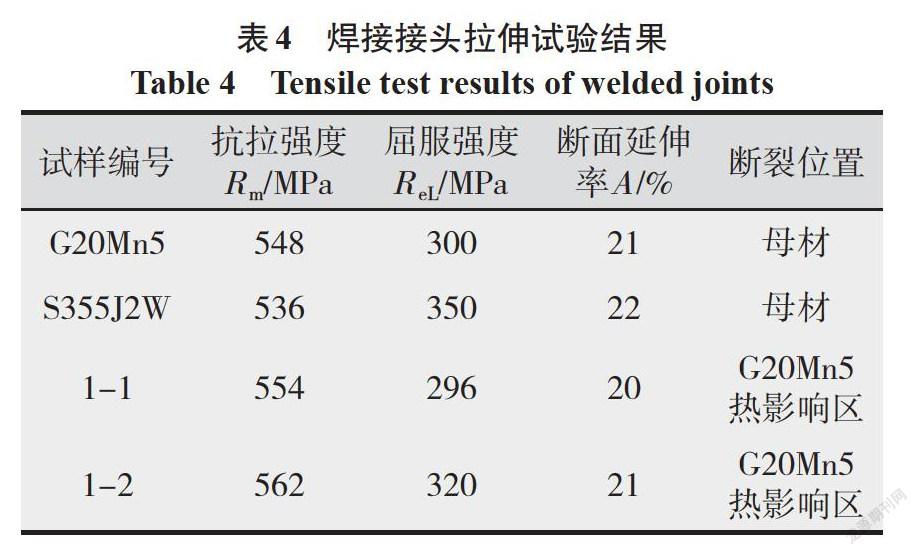

根据ISO15613:2004 及ISO15614-1:2017(E),对非对称焊接接头进行机械性能试验及分析。焊接接头室温下拉伸试验结果见表4。焊后,铸钢G20Mn5热影响区位置淬硬性增大,塑性变形能力减弱。接头抗拉强度高于母材G20Mn5和S355J2W,满足要求。

2.2 弯曲性能

试验片焊接接头室温下弯曲试验结果如表5所示。弯曲后,接头处未发现裂纹。

2.3 冲击性能

试验片焊接接头-20 ℃冲击试验结果表明,焊缝金属区、母材G20Mn5热影响区、母材G20Mn5、母材S355J2W热影响区、母材S355J2W冲击吸收功分别为130 J、97 J、101 J、113 J、134 J,均高于构架冲击功标准值。

2.4 硬度试验

检测位置选取距试验片焊缝横截面上下表面各3 mm的水平位置处。硬度试验结果如表6所示,可以看出焊缝热影响区处硬度最高,G20Mn5母材位置硬度次之,S355J2W母材位置硬度最小,硬度最大值小于ISO15614-1:2004标准允许的硬度最大值,符合标准要求,具体实验结果如表6所示。

2.5 宏观金相

对磁粉检测、超声波检测合格的焊接接头进行宏观金相检测,如图3所示,焊角饱满、未见内部缺陷。

3 焊接工艺性

在试验构架焊接中,制动吊座X型对接焊缝采用对称与非对称焊接两种焊接工艺。对比分析两种焊接方式的工艺可操作性,为后续转向架生产提供参考。

3.1 对称焊接

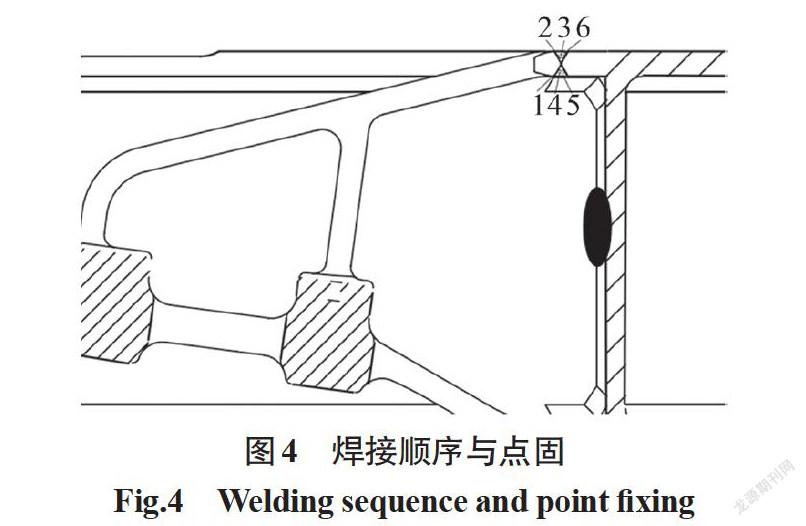

首先将制动吊座立筋与侧梁立板点固焊接,约束制动吊座焊接变形并保证制动吊座与侧梁连接稳固,非对称焊接亦然。在对称焊接工艺中,焊接顺序与点固如图4所示,数字标注顺序即为焊接顺序。即在X型坡口单侧进行打底焊1后,翻转构架,背面清根兼磁粉检测。检测无缺陷后进行打底2、填充3。待焊件冷却后二次翻转试件完成填充4、盖面5。最后三次翻转构架完成盖面6,并对完整焊缝进行超声波探伤检测。

试验表明,采用此方式焊接时需正反翻转构架3次,辅助时间长,生产效率低。经过对试验构架4个制动吊座上下8条对接焊缝打底焊1的磁粉检测结果进行统计,有3条焊缝存在不同长度的连贯的侧壁未熔合,未熔合均在铸钢G20Mn5母材一侧,缺陷率为37.5%。在对缺陷进行打磨清除的过程中,打磨深度或接近于打底焊熔深,易造成打底焊开裂或磨穿焊缝,可操作性差,不建议采用。

3.2 非对称焊接

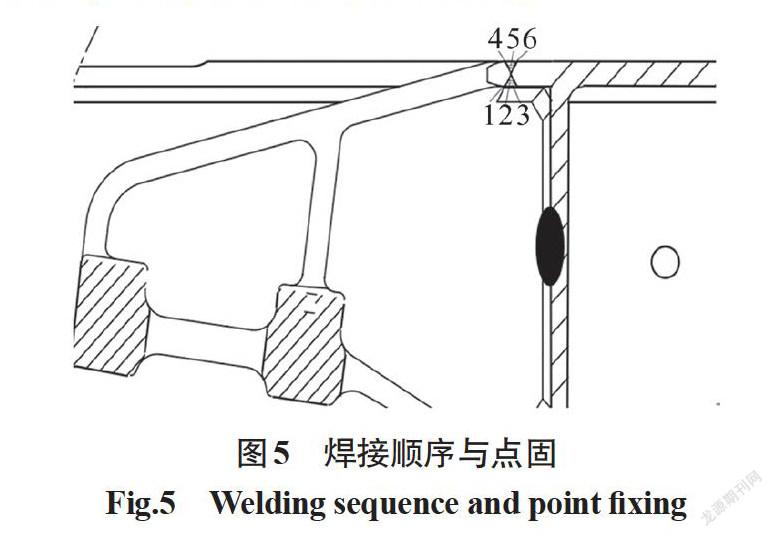

非对称焊接相比对称焊接调整了焊道顺序,探伤工序不变。如图5所示,数字标注顺序即为焊接顺序。单侧坡口打底1、填充2、盖面3,翻转构架,進行焊缝清根1,清根后磁粉检测,检测合格完成焊缝焊接4、5、6。整体焊接完成后,进行100%超声波探伤检测,若检测焊缝中存在内部缺陷,则对焊缝进行修补,重新探伤检测直至合格。

对整体焊缝进行100%超声波检测中发现,缺陷多出现在距焊缝表面8~10 mm的X型坡口中间层位置,即打底焊1位置。使用砂轮片将缺陷位置剖开后观察,缺陷显示为铸钢G20Mn5间断性侧壁未熔合。为消除缺陷,背面焊缝清根时改变原有“ V ”型坡口打磨至“ U ”型,打磨深度1~3 mm,打磨后坡口深度8~10 mm。增加的“ U ”型坡口清根方式打磨范围更大、深度更深、更能清除彻底潜在缺陷,减少焊缝内部缺陷,减小焊缝返修,优化焊缝质量。

经过对试验构架4个制动吊座上下8条对接焊缝的磁粉检测结果进行统计,磁粉检测合格率为87.5%,较对称焊接提升50%,具有应用推广价值。而后对磁粉检测合格的7条焊缝进行100%超声波探伤检测,合格率100%。且选用非对称焊接方式翻转构架一次,辅助时间小于对称焊接。综合对比分析,非对称焊接工艺方法焊缝质量好,生产效率高,工艺性更好。

4 结论

(1)焊接参数满足工艺评定要求。接头具有良好的机械性能,磁粉探伤检测合格,宏观金相无缺陷。

(2)非对称焊接焊缝背部清根时将坡口打磨至“ U ”型能够减少焊缝内部缺陷,磁粉检测合格率为87.5%,较对称焊接提升50%,磁粉检测合格的焊缝超声波探伤检测合格率100%。

参考文献:

王艳.抗磨铸钢件的焊接修复[J].热加工工艺,2006,35(3):39-40.

施伟,李成,徐大州,等.高强度G20Mn5QT与Q390C钢板焊接技术[J].施工技术,2017(46):363-365.

Han Qinghua,Guo Qi,Yin Yue,et al. Effects of Strain Ratio on Fatigue Behavior of G20Mn5QT Cast Steel[J].Transactions of Tianjin University,2016(22):303-307.

AWS A5.18/A5.18M-2005 Specification for Carbon Steel Electrodes and Rods for Gas Shielded Arc Welding[S].

宫平,常力. S355J2W+N钢焊接接头返修焊金相组织分析[J].电焊机,2018,48(3):134-138.

王世达,贾晓燕,王旭.高强铸钢与船用高强钢的焊接工艺[J].焊接技术,2014,43(11):82-83.

杨红伟,董洪达,倪宝成.转向架构架铸钢大部件焊接工艺研究[J].金属加工,2015(16):58-60.

王俊松,施伟,王旭,等.铸钢件G20Mn5QT与Q345GJB焊接技术[J].焊接技术,2014,43(9):76-79.

夏杰.铸钢件非对称环焊缝残余应力分析与断裂性能研究[D].江苏:东南大学,2018.