特定形状焊缝MAG焊成形工艺 在转向架生产中的应用

安博 姜斌 王立云 郝晓卫 祁建伟 高德佳 王明峰

摘要:针对转向架构架结构的复杂特点,分析焊缝成形的工艺难点,通过设计分析和试验验证,得出一种特定形状或尺寸焊缝的成形工艺,通过采用与特定形状焊缝外形相同的陶瓷垫板,实现了特定形状焊缝的MAG焊直接成形,既减少了焊接填充量,显著减少焊后打磨工作量,又避免了堆焊特定形状焊缝时频繁的起弧、收弧作业,从而提高了焊缝质量,显著提升转向架构架焊接生产效率。此项技术已在部分转向架构架生产中得到了应用和推广,具有重要意义。

关键词:转向架;MAG焊;陶瓷垫板;成形工艺

中图分类号:TG441.2 文献标志码:A 文章编号:1001-2003(2021)01-0089-05

DOI:10.7512/j.issn.1001-2303.2021.01.14

0 前言

转向架是轨道车辆的重要组成部件之一,其中,构架是转向架传递牵引力和承载载荷的基础结构,是整个转向架的骨架,目前高铁、城轨、普通干线客车的构架多采用焊接结构,结构相对复杂[1-3]。为了保证构架受力的有效传导,避免应力集中,提高疲劳寿命,构架结构设计时通过焊接实现工件连接的平滑过渡,造成构架中存在大量的特定外形尺寸的端部焊缝,如封头或燕尾。在轨道车辆行业内,由于设计理念的不同,欧洲企业转向架端部焊缝常采用封头焊缝形式,典型代表如西门子;而日系企业常采用燕尾焊缝形式,典型代表如川崎重工。目前这些焊缝主要通过断弧堆焊的方式焊接,焊后通过人工打磨整形来实现特定的焊缝外形尺寸。

文中介绍了一种焊缝焊接直接成形方法,特别适用于转向架构架中特定形状、尺寸的端部焊缝的MAG焊焊接作业,其主要特点是根据转向架所需焊缝尺寸,设计出特定形状的陶瓷垫板,并研究相应焊接工艺,制定合理的焊接作业顺序,通过焊接试验和焊缝金相分析,验证并确定了特定形状焊缝焊接直接成形的最优工艺方案。

1 转向架特定形状焊缝介绍

特定形状焊缝一般指形状不规则,常规焊缝标注方法无法表达出所要求的焊缝外形或尺寸,进而无法通过常规的MAG焊方法直接焊接成形的焊缝,转向架构架中的特定形状焊缝主要有不规则尺寸封头焊缝、燕尾焊缝等。封头焊缝是转向架构架中最为常见的一种焊缝形式,如图1所示,一般位于工件端部,沿工件板厚方向焊接,根据EN15085-3标准,封头焊缝应环绕工件端部,如果条件允许,端部应该实现不间断焊接[4]。转向架焊接生产过程中,由于设计需要,有时会要求焊接出焊脚不对称的角焊缝。燕尾焊缝端部与两侧角焊缝熔合,平滑过渡,因形似燕尾而得名[5]。在构架处于高应力区的结构突变位置,主要采用燕尾焊缝形式,如图2所示,图中黑色部分为打磨整形后的燕尾焊缝形式。燕尾焊缝能够实现工件与母材的平滑过渡,显著减少应力集中,从而提高构架的疲劳寿命[6]。

特殊形状焊缝的主要作用有:(1)降低焊缝与母材间的应力集中,提高构架的疲劳寿命;(2)传导应力,转向架构架运行过程中承受疲劳载荷,避免造成工件失效开裂;(3)密封作用,避免结构出现开口,产生工件腐蚀。

2 常规焊接方法

2.1 常规方法介绍

目前转向架特定形状端部焊缝焊接过程如下:首先焊接焊缝的主要承载部分,端部焊缝先不焊接,待主要承载部分完成后,再进行端部特定形状焊缝的堆焊工作,堆焊出足够的焊脚尺寸,如图3所示,保证焊缝打磨之后仍满足图纸中焊缝最小尺寸要求;现有技术方案实施焊接时,由于熔池金属受到重力作用,每次焊接填充量不能太大,否则会造成熔敷金属向下流淌,只能采用小参数、多道数、小填充量的工艺进行焊接,焊接工艺参数按照表1中序号1常规堆焊方法执行。

2.2 常规方法的缺点

虽然常规制造工艺基本能满足现有要求,但其缺点也十分明显。首先,焊接作业时间长,每堆焊一定厚度后必须等待焊缝冷却,否则焊缝温度高,熔池金属下坠,为达到图纸规定的焊缝高度尺寸需多层多道焊接,同时需要长时间的等待,而频繁起弧、收弧增加了焊缝出现未熔合、夹杂等缺陷的概率,影响焊接质量;其次,焊接填充量大,特定形状端部焊缝需要焊接出足够尺寸,以保证焊缝打磨后满足图纸规定的最小尺寸,而焊接过程中,端部焊缝熔敷金属由于没有工件坡口面的阻挡而自由流淌,当焊接出图纸规定的焊缝高度尺寸时,焊缝的横向已产生很大的焊缝填充量,通过多次测量打磨前后焊缝尺寸的方式粗略测算,采用此堆焊方式至少多焊接30%的填充金属;最后,也是最致命的缺点,就是打磨量大,生产过程中有时焊工为减少打磨工作,尽量将焊缝尺寸控制在最小,但是由于焊接时缺乏参照,堆焊量难以掌握,经常出现焊缝打磨完成后小于图纸规定尺寸的情况,需再次堆焊、重新打磨,导致工作量成倍增加,因此焊工焊接时一般都多堆焊出一定尺寸,保证足够的打磨余量,转向架采用的低合金钢材料硬度高,打磨难度极大,打磨作业时间很长,严重制约生产进度,增加生产成本。

3 特定形状的焊缝成形方法

3.1 新方法介绍

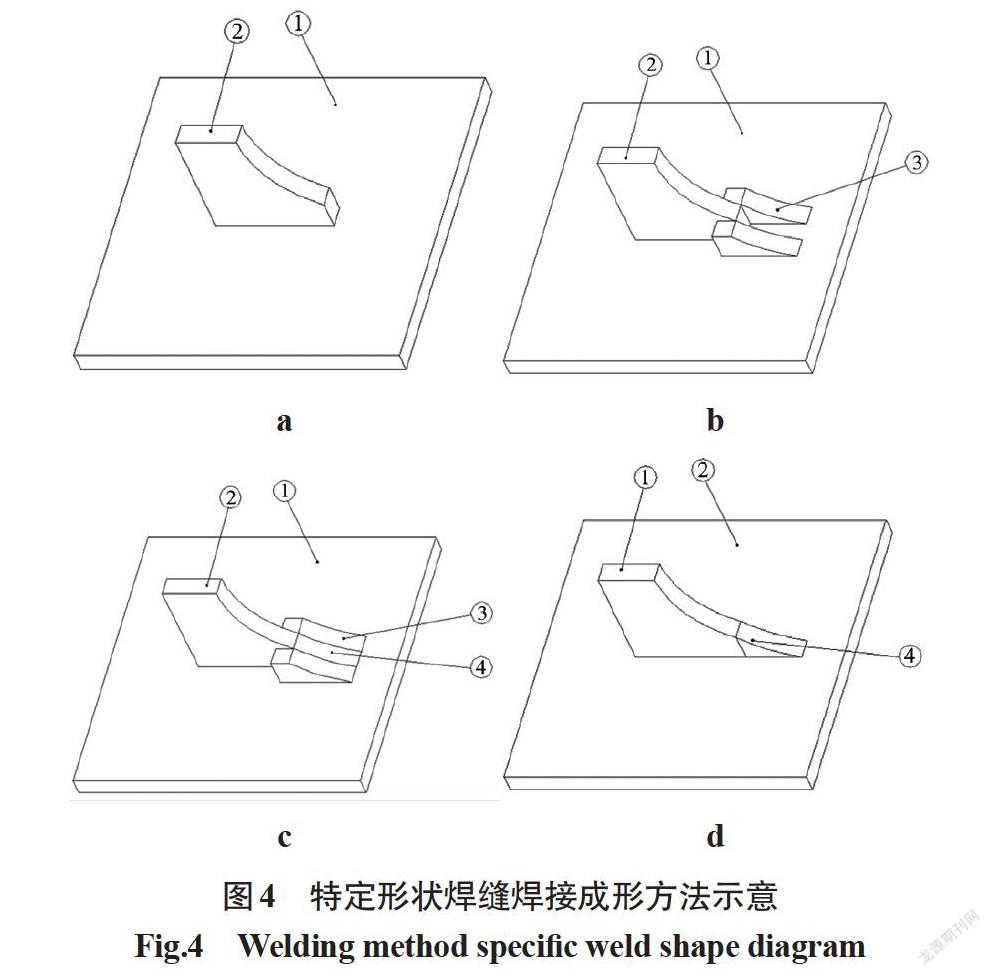

针对转向架特定形状焊缝的结构特点,采用一种MAG焊焊接端部特定形状焊缝直接焊接成形方法,以克服现有技术的不足。采用与焊脚尺寸相同或相近轮廓尺寸的陶瓷垫板约束焊缝直接焊接成形,基本原理如图4所示,同时根据不同焊缝外形及焊接位置,优化焊接层道数、焊接顺序等方法,提高焊缝质量,减少堆焊工作量,进而降低打磨工作量,提高生产效率,降低生产成本,并能够使焊缝直接焊接成形,保证焊缝的一致性。

3.2 工艺试验

3.2.1 试验材料

试验材料为S355J2W+N钢板,规格为200 mm×

200 mm×12 mm,打磨去除表面铁锈,选用公司现有标准结构的陶瓷垫板,陶瓷垫板执行CB/T3715-1995標准,焊材选用规格为φ1.0 mm的ISO 14341-A-G Z3Ni1Cu焊丝,焊接设备选用松下YD-350GLW型焊机。

3.2.2 焊缝质量试验

采用新方法进行特定形状焊缝的约束成形焊接时,最大的问题是陶瓷垫板与试板连接焊缝根部出现尖角不熔合问题。为此决定采用现有标准形式的陶瓷垫板进行工艺试验,验证焊缝与母材尖角位置的熔合情况。

由于特定形状陶瓷垫板需单独定做,本试验选择对接焊缝常规陶瓷垫板,将两块陶瓷垫板放于试板上,分别用F型卡具将陶瓷垫板固定牢固,使陶瓷垫板与试板间呈90°夹角,如图5所示。

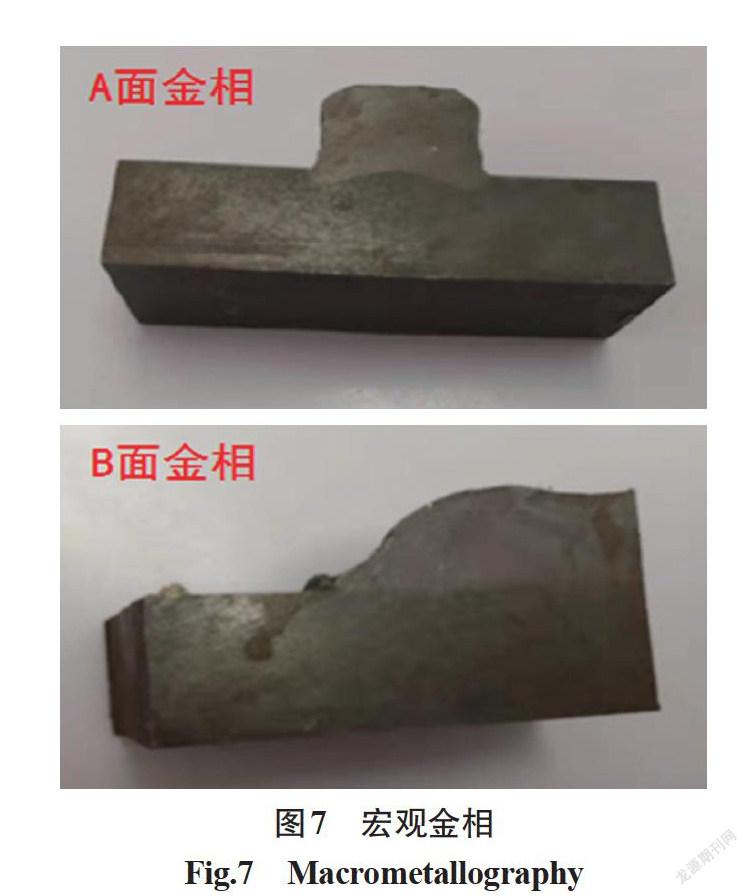

在两陶瓷垫板间进行焊接,焊接参数按照表1中序号2成形新方法执行,进行多层多道焊接。焊接时,首先焊接陶瓷垫板与试板尖角处,焊丝与试板呈45°夹角,电弧始终指向尖角处,不加摆动运枪,其余各道熔敷金属与陶瓷垫板接触位置焊接时焊丝与陶瓷垫板的夹角不能小于30°,避免熔敷金属与陶瓷垫板接触面出现层间未熔合等缺陷。焊后去除陶瓷垫板,观察陶瓷垫板与试板尖角位置,如图6所示,该位置成形良好,未出现未熔合、根部凹陷等缺陷。然后进行宏观金相观察,沿图6中红线位置进行切割,宏观金相如图7所示。由图7可知,采用此焊接方法焊接时,焊缝在陶瓷垫板与试板尖角位置处熔合良好,能够有效保证焊接质量[7]。

3.2.3 焊缝成形试验

采用现有标准陶瓷垫板进行焊缝成形试验。首先将两块钢板组装成T型接头,然后在立板两侧组装陶瓷垫板,通过F型卡具固定,调整焊接位置研究其对成形的影响,分别在平角焊(PB)和船型焊(PA)位置进行端部焊缝焊接试验,焊接时注意焊枪角度,使焊丝时刻指向母材,陶瓷垫板能够有效支撑焊缝两侧成形,如图8所示。通过试验发现,采用船型焊位置焊接,能够有效控制端部焊缝外观成形,而在平角焊位置焊接时熔池金属下坠,当采用大规范焊接时无法保证焊缝外观成形。采用船型焊位置的成形效果如图9所示。焊接过程中,要控制每道焊缝的填充金属量,每层焊缝的厚度小于4 mm,同時控制焊缝宽度,要求焊丝摆宽小于20 mm。

接着研究特定形状焊缝两侧角焊缝的焊接顺序对端部焊缝成形效果的影响,主要研究焊接方向对成形效果的影响。制定A、B两种焊接方向进行焊接试验,均采用船型焊位置焊接,A方向在端部焊缝处起弧焊接至母材,B方向与A方向相反,从母材处起弧焊接至端部焊缝,焊接至焊缝末尾时采用收弧电流焊接,两种焊接方案如图10所示。

通过试验发现,采用A方向焊接时操作难度较低,焊缝成形较好,而采用B方向焊接时,端部焊缝需要预设焊机收弧程序,采用收弧电流进行焊接,焊缝成形不易控制,成形较差,A、B方向的焊缝成形外观如图11所示。

试验证明,采用此焊接方法能够实现特定形状焊缝的MAG焊直接成形[8]。

4 新方法应用

4.1 特定形状陶瓷垫板制作

基于焊缝质量试验和焊缝成形试验的良好效果,决定选取一种转向架构架常见的端部焊缝形式,设计一种非标结构的特定尺寸的陶瓷垫板,结构如图12所示,并联系厂家进行开模制造,陶瓷垫板带有铝箔黏胶,焊前能够粘贴在工件表面,该陶瓷垫板能够同时满足工件左右两侧的粘贴使用。

4.2 非标陶瓷垫板焊接试验

采用特制陶瓷垫板进行端部焊缝的实际焊接作业,如图13所示,组装时保持两垫板端面处于同一水平面,焊接时陶瓷垫板端面作为焊脚尺寸参照基准,能够保证焊缝焊脚尺寸的一致性;两侧陶瓷垫板与T型接头两钢板能够有效阻挡熔敷金属的自然流淌,降低对焊接参数的敏感性,使端部焊缝焊接直接成形,焊接操作难度显著降低。然后去除陶瓷垫板,焊缝与母材之间过渡良好,在进行端部焊缝两侧角焊缝的焊接前,无需对陶瓷垫板与母材夹角位置进行修磨处理。

4.3 新方法应用案例

新方法已经在部分转向架项目焊接生产中进行了实际推广应用,例如某型转向架中横向减震器与纵向梁上盖板连接4条端部焊缝,如图14所示,焊缝成形美观,打磨工作量降低,焊接效率提高一倍。

5 结论

(1)采用上述成形新方法也能够大大减少堆焊时频繁起弧、收弧焊接作业,相对于原有技术,焊缝质量显著提高。

(2)通过设计相应形状的非标结构陶瓷垫板,此焊接新方法能够实现各种不同形状、尺寸焊缝的直接焊接成形。

(3)采用此新方法能够减少焊接填充量,显著降低焊缝打磨整形工作量,提高焊接生产效率,降低生产成本。

参考文献:

安博,杨鑫华,胡文浩,等. 基于SYSWELD的一种转向架侧梁筋板结构研究[J].焊接技术,2018,47(10):16-20.

曹竞玮. 机车车辆转向架构架焊接疲劳强度评定的工程方法应用[J].中国工程机械学报,2018,16(1):81-86.

李小军,刘冠男. CR400BF转向架构架关键制造工艺[J].电焊机,2018,48(3):102-108.

EN15085-3:2007.Railway applications-Welding of railway vehicles and components-Part 3:Design requirements[S]. 2007.

张辉,张伟.挖掘机减应力焊缝焊接质量控制方法[J].工程机械,2015,46(2):47-51.

曹富龙等.基于Workbench的工程机械燕尾焊缝研究[J].工程机械,2017,48(9):17-21.

陶有朋.某地铁车型横梁组焊工艺及焊接缺陷分析[J].机车车辆工艺,2018(6):15-17.

卢峰华,许鸿吉.S355J2W+N耐候钢焊接接头的组织和力学性能[J].热加工工艺,2012,41(5):137-139.