AH36激光电弧复合焊工艺试验与 数值仿真研究

王永峰

摘要:采用激光电弧复合焊获得了不同焊接工艺参数下的10 mm AH36钢对接焊焊接接头,分析了不同工艺参数下的焊缝成形特点、金相组织及力学性能,基于有限元软件获得了典型的激光复合焊温度场分布,并针对6 m×6 m×6 mm 的大幅面板焊接变形情况进行模拟。研究发现,激光功率可以显著改变焊接熔深,并对焊缝形貌也有一定的影响;焊接电流对熔深的影响小于激光功率对熔深的影响,焊接电流对焊缝熔宽及形貌影响较大;激光复合焊焊缝区主要為针状铁素体和粒状贝氏体组织,粗晶区组织主要为粒状贝氏体、铁素体和马氏体组织;激光功率的变化对电弧区硬度影响不大,但对激光区有一定影响,焊缝硬度随激光功率的增大而增加,焊接电流的增大总体上使得焊缝区和热影响区硬度降低;约束位置对焊接变形有重要影响,约束位置距离焊缝中心越近,焊后变形量越小。

关键词:焊缝成形;工艺参数;组织与力学性能;数值模拟;焊接变形

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2003(2021)01-0105-07

DOI:10.7512/j.issn.1001-2303.2021.01.17

0 前言

焊接是海洋与船舶工程中的一项关键技术,其工时与成本占船体建造的 30%~50%,焊接效率和质量影响着船舶制造的成本、质量和周期。同时,未来造船与海洋工程装备建设正朝着多样化、大型化、高档化的趋势发展,对焊接的效率及质量提出了更高的要求[1]。

A36钢作为低合金高强度的船体结构钢,常用于制作重要的船体结构[2]。目前中厚板A36钢通常采用埋弧焊进行焊接,但埋弧焊接头存在热影响区宽度大、组织粗大、焊后变形量大等问题,直接影响了焊件性能与装配精度。激光电弧复合焊通过电弧与激光热源的耦合作用产生高密度的能量束,可以获得高深宽比的焊缝,减小热影响区宽度和焊后变形量,显著提高生产效率。国内目前尚未将激光电弧复合焊技术正式应用于海洋与船舶工程建造中,随着我国高端激光焊接装备研发及集成能力的发展,激光电弧复合焊接技术装备在该领域的应用是一种必然趋势[3]。目前,关于特定工况下激光-电弧复合焊接工艺参数对焊缝成形的基础试验研究已经取得一定进展,但激光-电弧复合焊焊接工艺参数繁杂,各参数之间的相互影响机制尚不明晰,激光-电弧复合焊的理论研究和数值模拟工作缺乏深入研究[4]。

文中针对中厚板A36低合金高强度船体结构用钢,采用试验研究与数值模拟相结合的方式,研究了激光功率、焊接电流等对焊缝成形与质量的影响。基于有限元软件研究了激光电弧复合焊的温度场-应力场分布特征。

1 激光电弧复合焊试验

1.1 试验设备及材料

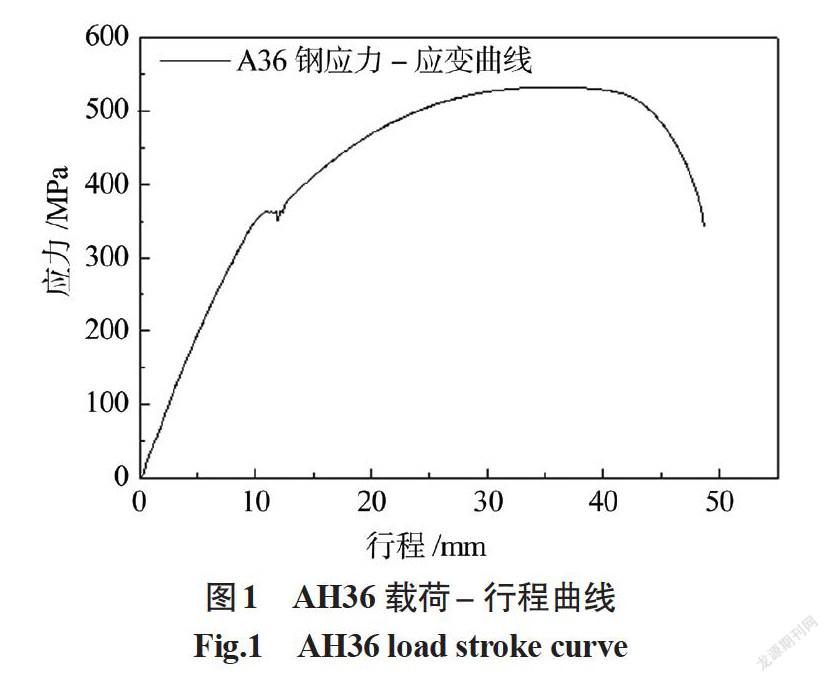

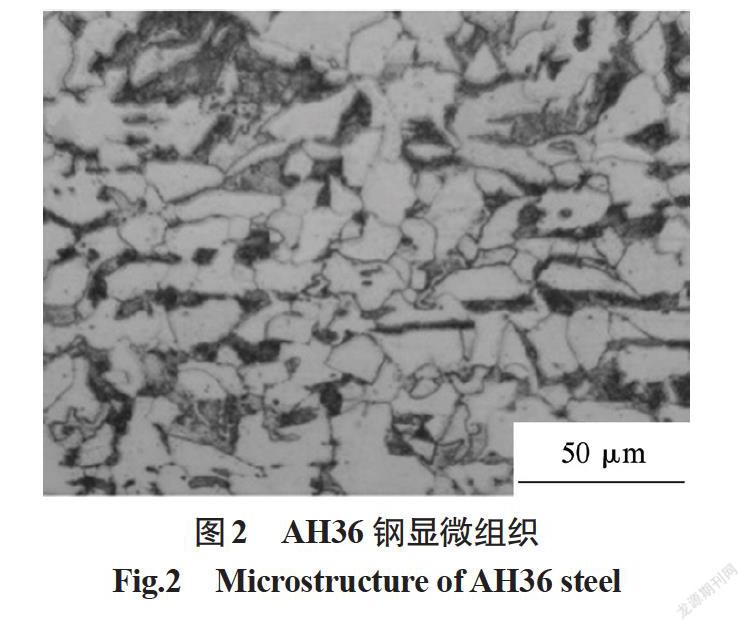

试验采用10 mm厚AH36钢,焊丝为直径1.2 mm的 ER70S-G低合金钢焊丝,化学成分如表1所示。AH36的载荷-行程曲线及金相显微组织分别如图1、图2所示。

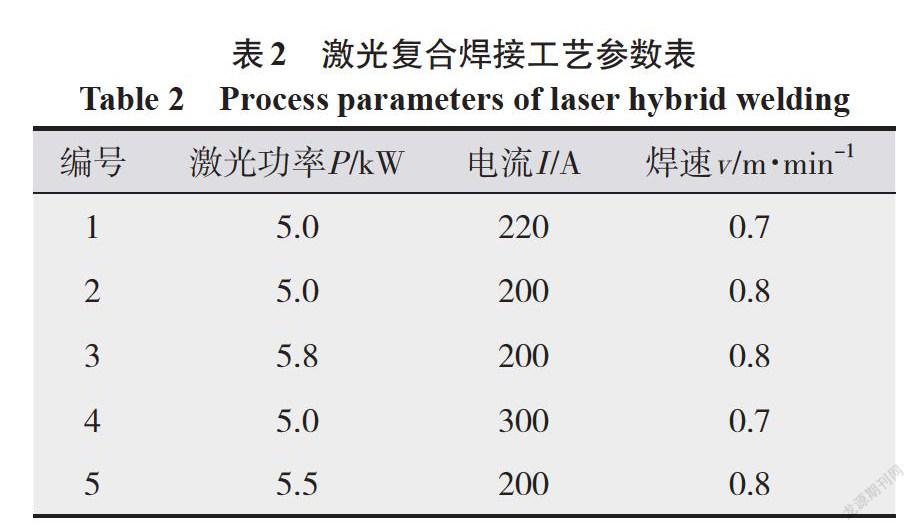

焊接试件尺寸为300 mm×300 mm×10 mm,采用YLS-10000型光纤激光器、电弧焊设备为福尼斯MAG(metal active-gaswelding)机器人。焊接工艺参数如表2所示。

1.2 金相及力学性能试验

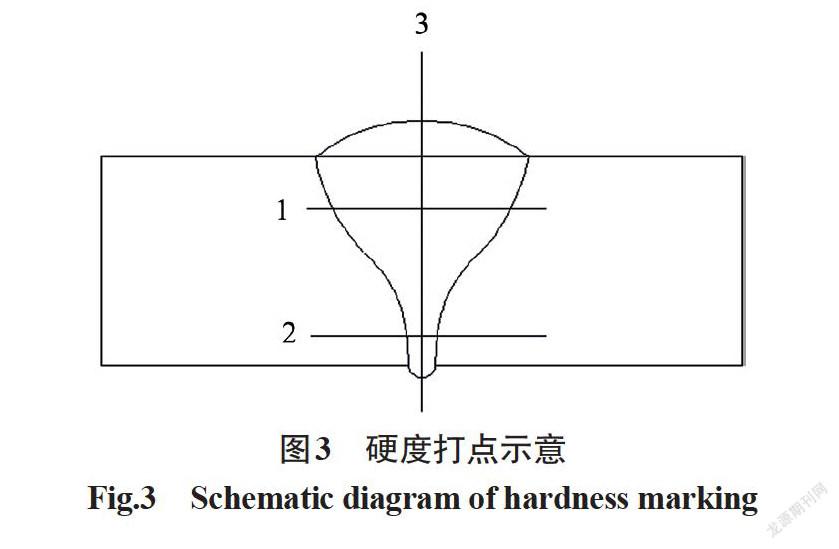

对焊缝进行切割处理,加工成金相试样,采用徕卡DM2500M金相显微镜观察焊接接头各个区域显微组织。参考标准DNV-OS-C401《海洋工程结构制造与测试》进行硬度试验,打点示意如图3所示,用HVS-50数显维氏硬度计对焊缝、热影响区及母材进行宏观硬度试验,设置试验参数为:载荷10 kg,加载时间15 s。参考标准DNV-OS-C401《海洋工程结构制造与测试》进行冲击试验,冲击试验温度为0 ℃,冲击位置为焊缝及熔合区。

2 激光电弧复合焊的数值仿真方法

2.1 激光复合焊接热源模型

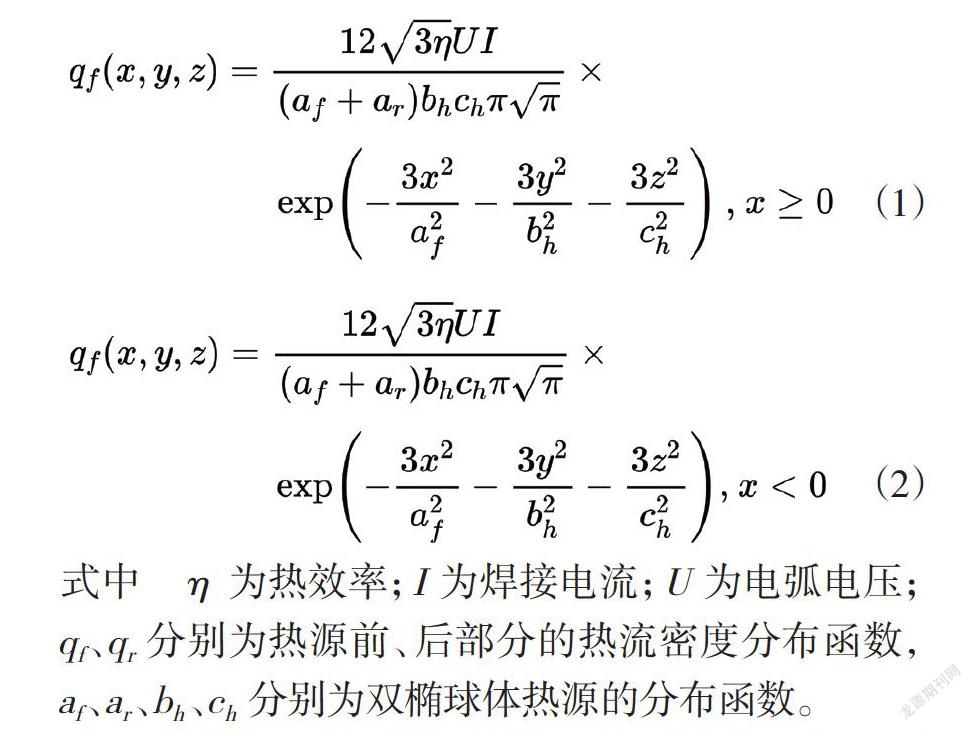

热源模型是数值模拟的基础,选取正确的热源模型对实验结果的正确性相当重要。文中采用的热源模型为双椭球-峰值能量递增锥形热源模型[5]。将电弧热输入与熔滴热焓合并考虑,并采用双椭球体热源表征,其热流密度分布函数如下:

式中 η为热效率;I为焊接电流;U为电弧电压;qf、qr分别为热源前、后部分的热流密度分布函数,af、ar、bh、ch分别为双椭球体热源的分布函数。

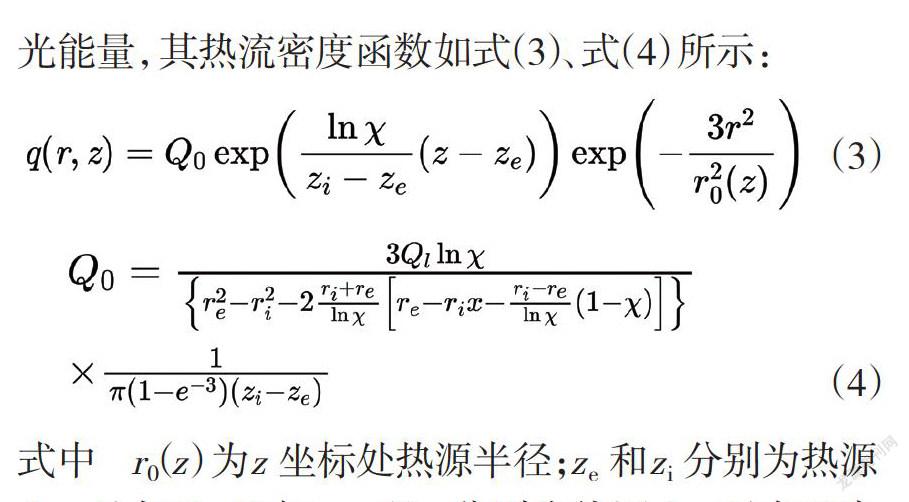

采用热流峰值指数递增-锥体热源模型表征激光能量,其热流密度函数如式(3)、式(4)所示:

式中 r0(z)为z 坐标处热源半径;ze和zi分别为热源上、下表面z坐标;re和ri分别为热源上、下表面半径;Ql为激光有效热输入;χ为热源上下表面热流峰值比例系数;Q0为计算常数。

2.2 激光复合焊接有限元网格模型

焊缝及热影响区附近,温度梯度较大,温度场变化剧烈,因此该区域网格划分得比较密集;远离焊缝区域,温度梯度变化较小,网格划分较为稀疏,在保证了数值模拟精度的同时大大节约了计算时间,网格模型如图4所示。

2.3 热传导方程及边界条件

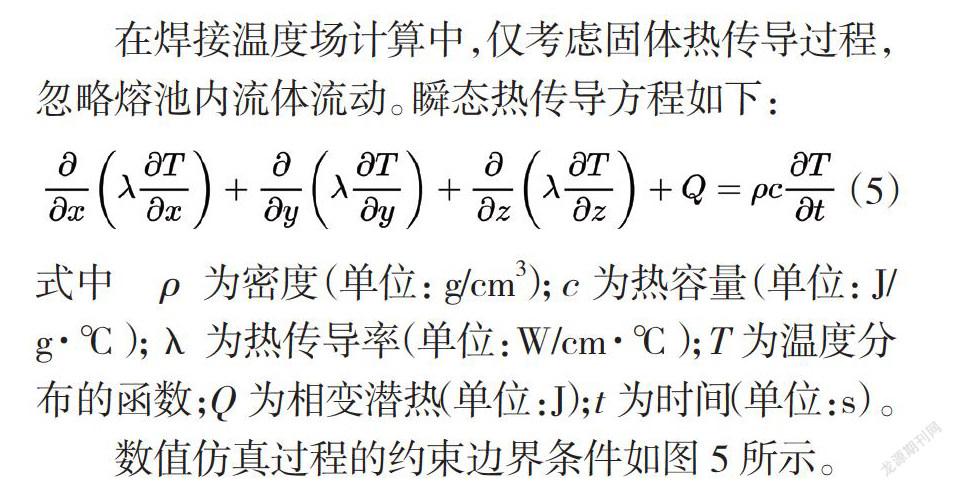

在焊接温度场计算中,仅考虑固体热传导过程,忽略熔池内流体流动。瞬态热传导方程如下:

式中 ρ为密度(单位:g/cm3);c为热容量(单位:J/g·℃);λ为热传导率(单位:W/cm·℃);T为温度分布的函数;Q为相变潜热(单位:J);t为时间(单位:s)。

数值仿真过程的约束边界条件如图5所示。

3 试验结果

3.1 激光功率对宏观焊缝成型的影响

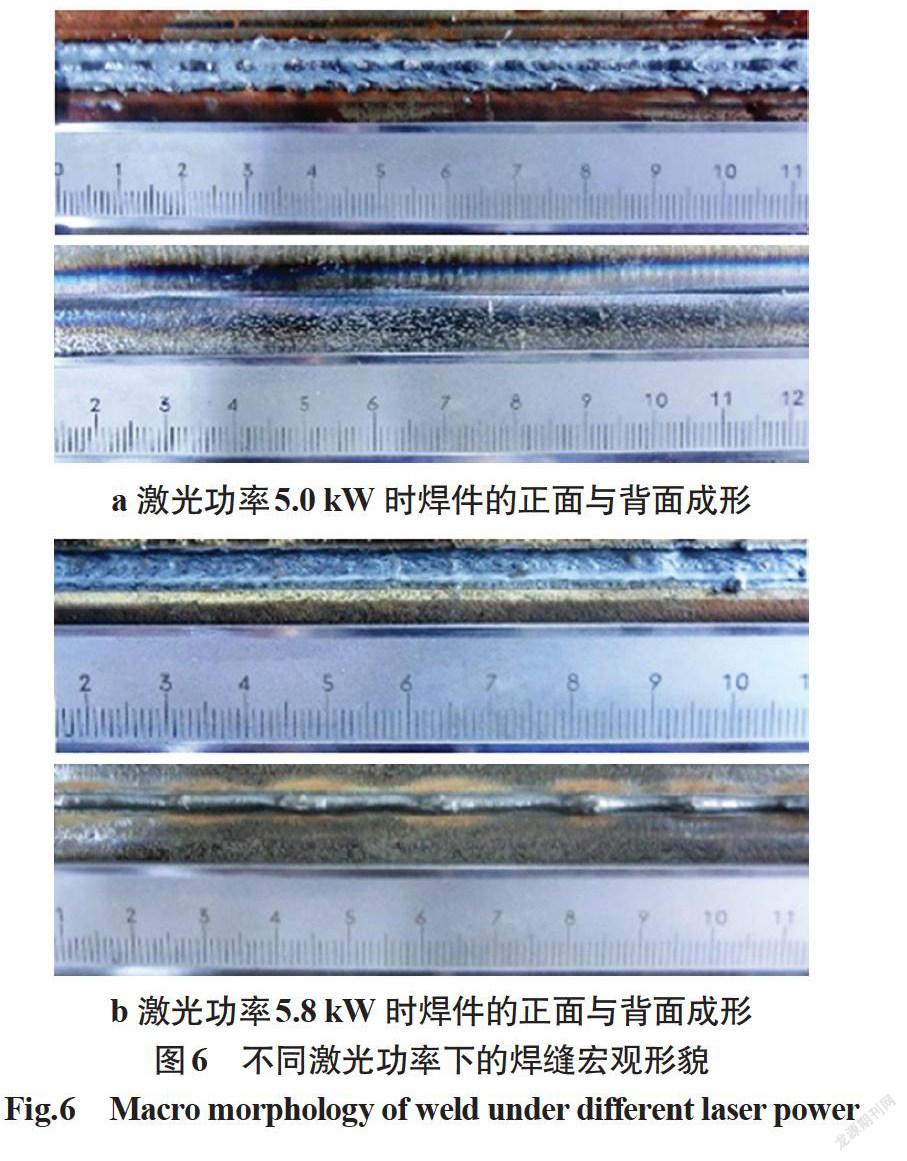

激光功率为5.0 kW(编号2)、5.8 kW(编号3)时激光电弧复合焊焊接接头的正面、背面宏观表面形貌如图6所示。从焊接接头正面形貌可以明显看出正面没有咬边缺陷,飞溅较少,但随激光功率的增大,正面余高越来越小,到5.8 kW时,正面余高甚至不足。这是由于激光功率的增加使焊缝的熔深越来越大,而此时焊接速度过大,导致填丝速度跟不上焊接速度,使得正面熔融金属向下塌陷所致。观察焊缝背面形貌可以看出,激光功率为5.0 kW时焊缝并没有焊透,而激光功率为5.8 kW时,焊缝发生全熔透,甚至有焊瘤的迹象,说明最佳的激光功率在5.0~5.8 kW之间。

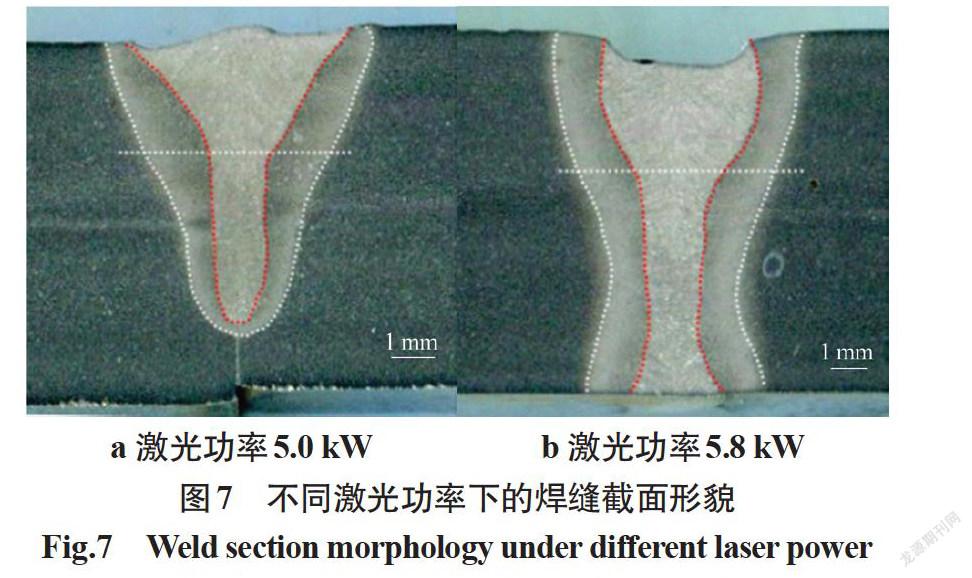

激光功率为5.0 kW(编号2)、5.8 kW(编号3)时激光电弧复合焊焊接接头的截面形貌如图7所示,图中虚线以上区域为电弧区,虚线以下区域为激光区。当激光功率为5.0 kW时,焊接未完全焊透,焊缝形貌呈现“ 丁字形 ”,当增大激光功率至5.8 kW后,焊件被完全焊透,焊缝形貌呈现“ 酒杯状 ”。这表明激光功率可以显著地改变焊接熔深,同时其对焊缝形貌也有一定的影响。

3.2 焊接电流对宏观焊缝成型的影响

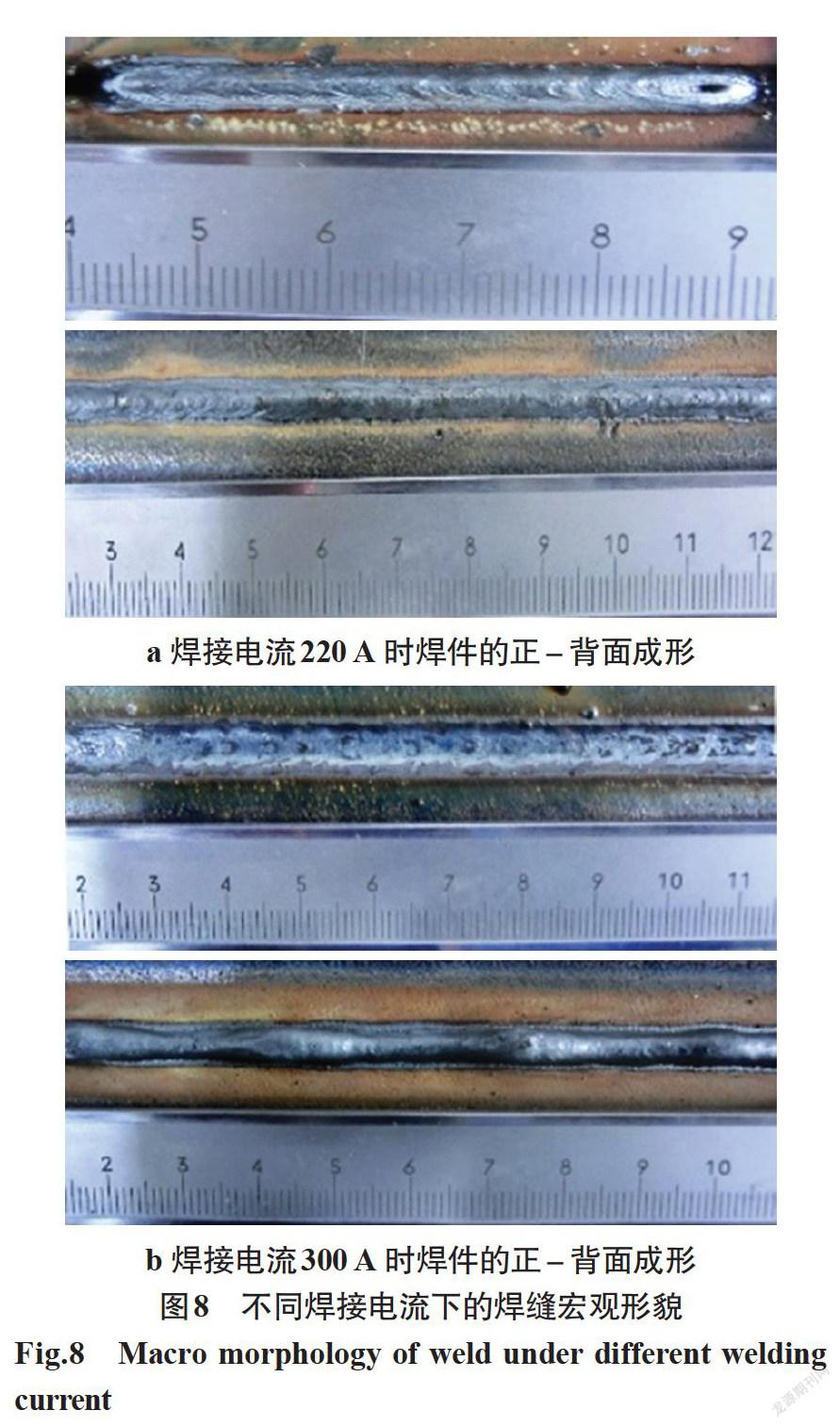

焊接电流对宏观形貌的影响如图8所示,从正面宏观形貌可以看出,220 A(编号1)和300 A(编号4)的焊缝均成形良好。从背面宏观形貌可以看出,当焊接电流为220 A时背面成形良好,当焊接电流增大至300 A后,焊件背面出现较多的焊瘤,背面成形的均匀性较差。

不同焊接电流下的截面形貌如图9所示,当焊接电流为220 A时,焊缝呈现显著的“ 酒杯状 ”。焊接电流增大至300 A后焊缝宽度显著增大,激光区和电弧区的比例发生了一定改变。焊接电流对熔深的影响小于激光功率对熔深的影响,焊接电流对焊缝熔宽及形貌的影响较大。

3.3 激光复合焊接头焊接组织特点

图10、图11为表2编号1焊接工艺参数下的显微组织。总体而言,焊缝区显微组织由均匀分布的细小针状铁素体和粒状贝氏体组成。而对比激光区和电弧区显微组织发现,电弧区针状铁素体分布更为均匀,这是因为电弧区的热输入较大,冷却较慢,使得凝固生成的针状铁素体和粒状贝氏体分布更加均匀,反之激光区的冷却速度较大,组织来不及分布均匀就凝固了。虽然激光区和电弧区显微组织较为类似,但激光区粒状贝氏体更少,且生成了更多较为细小的针状铁素体组织。这是因为激光区的热输入较小,导致冷却速度较快,从而生成了少量板条贝氏体。

焊接接头粗晶区显微组织如图11所示,结合AH36钢CCT曲线[6],总体而言焊接接头粗晶区显微组织主要由粒状贝氏体、铁素体和马氏体组成。而对比电弧区和激光区组织发现,电弧区组织较为粗大,这也是因为电弧区的高温持续时间较长,奥氏体晶粒长大所致。另外,激光区的马氏体和板条贝氏体较多,粒状贝氏体含量较少。这是因为激光区冷却速度比电弧区更大,所以生成了更多板条贝氏体和马氏体,这同时也代表粗晶区韧性不如焊缝区。粗晶区处金属虽未熔化,但处于过热状态。此时由于温度较高导致奥氏体晶粒急剧长大,凝固冷却后就得到了粗大的组织。

3.4 激光复合焊接头的硬度及韧性特点

不同激光功率下的焊缝硬度分布由图12可知,激光功率的变化对电弧区硬度影响不大,但对激光区有一定影响,焊缝硬度随激光功率的增大而增加。但激光功率增加使得HAZ硬度降低,特别当焊缝熔透后,硬度下降得很快。

不同焊接电流下的焊缝硬度分布如图13所示,可以看出,焊接电流的变化对电弧区和激光区硬度均有影响,但对电弧区影响更大。焊接电流的增大会增大热输入,使得焊接接头冷却速度降低,铁素体组织增加,从而导致硬度降低。

不同焊接工艺参数下的焊接接头冲击功如表3所示。根据DNV-OS-C401标准,A36钢的纵向冲击功应高于34 J,由表3可知,焊缝区最小的冲击功为86 J,远高于要求值,熔合线的冲击功最低为52 J,高于A36钢的冲击功。尽管熔合线的冲击功较焊缝小很多,是较为薄弱的环节,但是其也高于标准。由此可见,文中试验的焊接方法适用于船用钢AH36钢的焊接。

4 数值仿真结果

以表2中编号1的焊接工艺参数为例,进行了激光电弧复合焊的温度场数值模拟。将复合焊接头沿着焊接方向(见图14a)切开,可以观察到其焊缝纵截面处的熔池轮廓,如图14b所示。焊缝上部呈典型的电弧焊熔池形貌,熔长尺寸大于激光区,焊缝根部由于熔化金属渗透的影響其熔长大于焊缝中部。根据其热循环曲线可以发现,激光复合焊热影响区的t8/5一般在4~7 s之间。

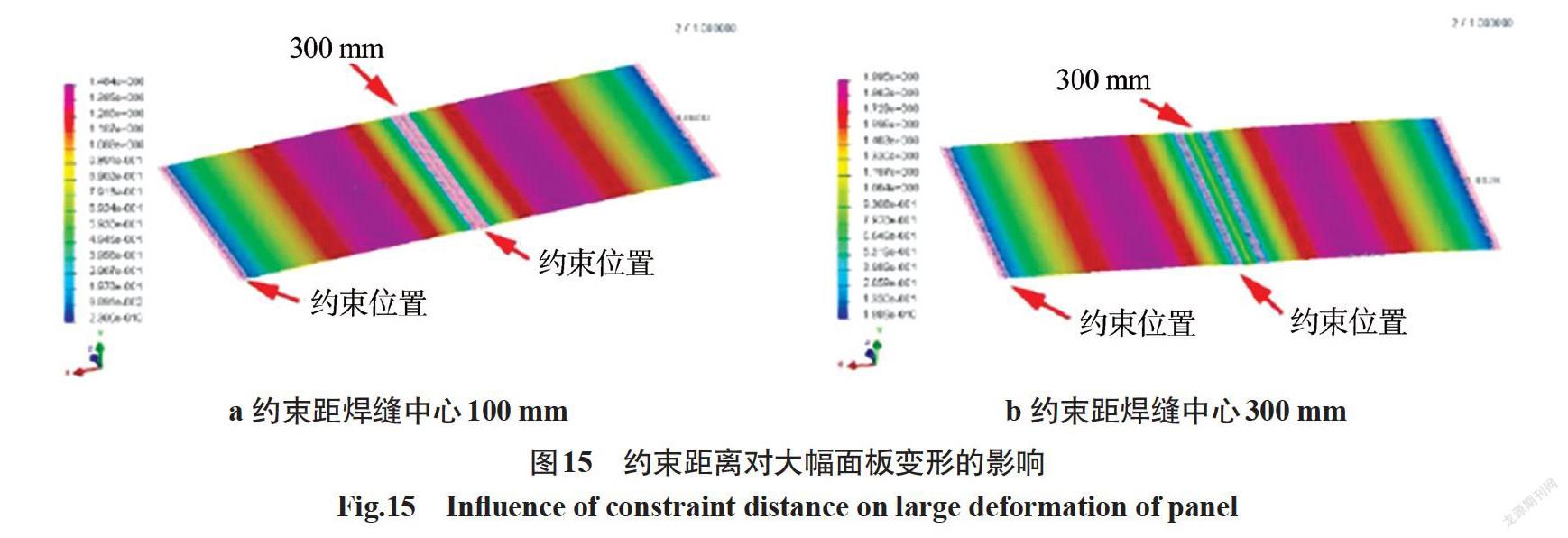

文中针对6 m×6 m×6 mm 的大幅面板焊接变形情况进行了模拟,如图15所示,分别对距焊缝中心100 mm、300 mm 的位置进行约束,并同时将焊件的两端进行约束,焊后最大变形量分别为1.5 mm和2.0 mm。数值模拟表明,在进行实际焊接时约束位置越靠近焊缝中心,焊后变形量越小。

5 结论

(1)激光功率可以显著的改变焊接熔深,同时其对焊缝形貌也有一定的影响。

(2)焊接电流对熔深的影响小于激光功率对熔深的影响,焊接电流对焊缝熔宽及形貌影响较大。

(3)激光复合焊焊缝区主要为均匀分布的针状铁素体和粒状贝氏体。粗晶区组织主要为粒状贝氏体、铁素体和马氏体。

(4)激光功率的变化对电弧区硬度影响不大,但对激光区有一定影响,焊缝硬度随激光功率的增大而增加。焊接电流的增大会增大热输入,总体上使得焊缝区和热影响区硬度降低。

(5)约束位置对焊接变形有种影响,约束位置距离焊缝中心越近,焊后变形量越小。

参考文献:

陈家本. 海洋工程制造中的关键焊接技术分析[J]. 焊接技术,2015,42(9):11-14.

陆雪冬,岑越,王欢,等. A36船用钢板焊接接头显微组织与韧性研究[J]. 热加工工艺,2011,40(23):195-197.

邹家仁,钱建民,李华其. 海洋工程用钢的焊接技术现状及发展[J]. 江苏船舶,2011(3):35-36.

Acherjee B. Hybrid laser arc welding:State-of-art review[J]. Optics & Laser Technology,2018(99):60-71.

胥国祥. 激光+GMAW-P复合热源焊焊缝成形的数值模拟[D]. 山东:山东大学,2009.

刘敏. 高强度船板钢焊接热影响区的组织稳定性研究[D].山东:山东大学,2011.