加氢反应器用 2.25Cr-1Mo-0.25V钢焊条的研制

范阳阳 缪兴平 楚成刚

摘要:加氢反应器用2.25Cr-1Mo-0.25V钢配套焊接材料长期依赖进口,针对2.25Cr-1Mo-0.25V钢焊条进行配方研制。焊条采用钢芯过渡合金方式,C、Si、Mn、Cr、Mo、V、Nb等合金元素全部通过高纯净度合金钢芯过渡,在不同电流水平下均能够获得成分稳定的高纯净度焊缝金属。焊条药皮的配方设计采用高碱度低氢配方渣系,具有良好的焊接工艺性。焊条扩散氢含量达到H4超低氢水平,在不低于150 ℃的预热温度下进行焊接,能有效抵抗冷裂纹。工艺评定结果显示,在不同热处理状态下,焊条的室温拉伸、高温拉伸、-30 ℃夏比冲击、侧弯、硬度、回火脆化等试验结果均可满足2.25Cr-1Mo-0.25V钢焊材技术要求,特别是低温冲击韧性的稳定性较好,未出现离散低值。钢芯过渡合金的配方设计方式,保证了整个焊道成分和组织均匀性,是保证整个接头获得稳定性能的关键。

关键词:2.25Cr-1Mo-0.25V钢;焊条;合金钢芯;冲击韧性

中图分类号:TG422.1 文獻标志码:A 文章编号:1001-2003(2021)01-0023-05

DOI:10.7512/j.issn.1001-2303.2021.01.03

0 前言

加氢反应器是石油炼化装备加氢裂化工艺的核心装备,通常工作在高温、高压、充氢环境下,成品壁厚可达350 mm以上,单台吨位超过3 000 t,代表了高端装备设计和制造的最高水平。

加氢反应器技术水平的进步离不开耐热钢的发展。目前,2.25Cr-1Mo-0.25V钢是加氢反应器的首选材质。通过添加V-Nb元素,钢材的强度与2.25Cr-1Mo钢相比进一步提高,高温蠕变断裂性能有所改进,能够有效减小加氢反应器结构壁厚,并且抗氢剥离、抗氢腐蚀以及耐回火脆化的能力进一步提高[1]。

国内以一重、二重等企业为代表的装备制造企业已经解决了2.25Cr-1Mo-0.25V钢大型锻件的均匀化、致密化和各向同性难题,并且具备了世界一流的加氢反应器制造能力。然而,制造过程所需的配套焊接材料却长期依赖进口,成为制约加氢反应器制造完全国产化的关键环节[2]。2.25Cr-1Mo-0.25V钢配套焊接材料的国产化开发,一方面能够填补加氢反应器制造产业链的空白,另一方面能够降低制造企业的焊材采购成本及周期。为此,进行了加氢反应器用2.25Cr-1Mo-0.25V钢焊条的研制。

1 配方设计

1.1 技术难点

2.25Cr-1Mo-0.25V钢焊条成品主要技术难度如下:(1)多种热处理条件下,焊缝金属同时满足焊材技术条件对于室温拉伸性能、高温拉伸性能、低温冲击韧性、硬度、侧弯、耐回火脆化等性能的要求;(2)焊缝金属纯净度高, P、As、Sn、Sb等痕量元素严格受控;(3)良好的焊接工艺性及抗裂性。

目前,国内企业在使用进口焊材过程中,同时完全满足上述要求也具有一定的困难,特别是-30 ℃低温冲击韧性容易出现离散低值[3]。产品性能的稳定性对焊条设计的合金过渡均匀性、微合金强韧化稳定性都提出了极高的要求。

1.2 配方设计

为了针对性地解决上述难点,国产焊条(牌号XY-ECr2MoV)在配方设计中采取了如下措施:

(1)焊条采用钢芯过渡合金方式。C、Si、Mn、Cr、Mo、V、Nb等合金元素全部通过焊条的钢芯过渡,确保不同焊接条件下均能够获得成分均匀稳定的焊缝。传统的低合金钢焊条设计时,多采用碳钢钢芯,通过在药皮中添加合金颗粒完成合金过渡,制造成本和技术难度低,但是,焊接电流的波动、焊接位置变化、合金原材料的粒度和成分稳定性都会极大影响合金的烧损和过渡,焊缝成分整体波动大,局部均匀性差。

(2)焊条钢芯采用专用高纯合金钢芯,向焊缝过渡合金的同时,严格控制S、P、Sb、Sn、As、Pb、Bi等有害元素,保证焊缝金属的高纯净度。

(3)焊条药皮的配方渣系设计采用高碱度低氢配方。药皮配方采用CaCO3-MgCO3-CaF2-SiO2为主的渣系。多种碳酸盐联合应用并优化含量配比,不同CO2气体分解温度的组合使焊条具备良好的吹力,多种分解产物进入熔渣后调节熔渣流动性并使凝固后渣壳具备良好的脱渣性,保证良好的焊接工艺性。

完成了φ3.2 mm、φ4.0 mm和φ5.0 mm多种规格的焊条开发,并选择规格最大的φ5.0 mm焊条,按照加氢反应器用2.25Cr-1Mo-0.25V焊材技术要求开展全面评估。

2 焊条使用性评估

2.1 焊接工艺性

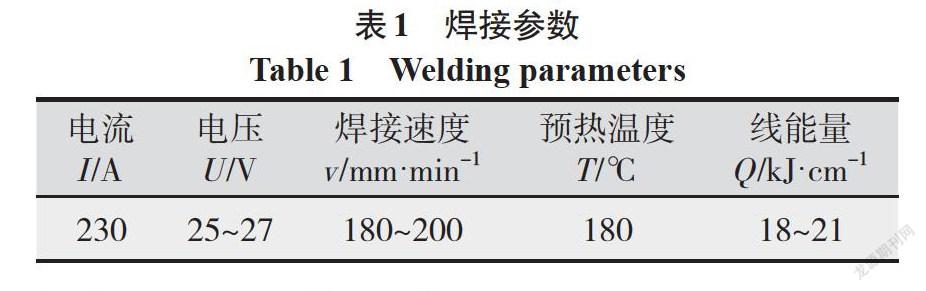

对于φ5.0 mm规格的焊条,推荐电流范围为190~240 A。选择制造厂常用的较大规范,在2.25Cr-1Mo-0.25V母材试板中进行试验,焊接电源极性为直流,焊接参数如表1所示。

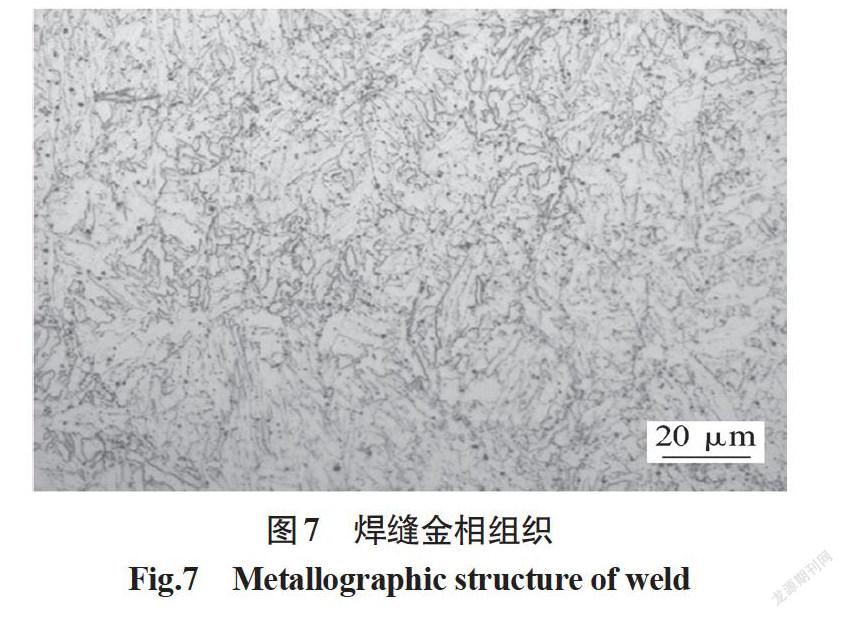

焊条脱渣前和脱渣后的焊缝成形如图1所示。 焊接后渣壳自动翘起并断裂,整体自动脱渣。脱渣后焊缝表面呈青色金属光泽,鱼鳞纹均匀,焊缝边缘飞溅较少。焊条具有良好的焊接工艺性。

2.2 冷裂纹敏感性

焊接冷裂纹的主要影响因素为残余扩散氢含量、淬硬组织和残余应力。其中,扩散氢主要来源于焊接材料,而淬硬组织产生主要与焊接接头的化学成分和焊接过程的热循环有关[4-5]。

采用德国布鲁克G4 Phoenix DH扩散氢测试仪测试了焊条的扩散氢,含量为2.9 mL/100 g,符合H4超低氢要求。

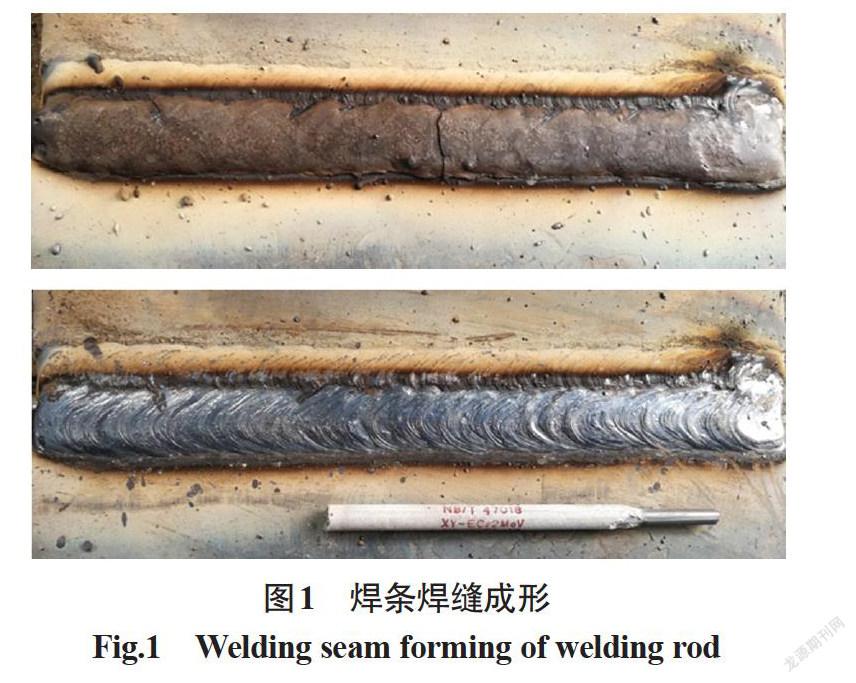

按照ISO 17642-2-2005《金属材料焊接的有损试验 焊接的冷裂试验 弧焊工艺 第2部分自束试验》进行了斜Y型坡口铁研式焊接裂纹试验,评定焊缝及热影响区冷裂纹的敏感性,试验母材为2.25Cr-1Mo-0.25V钢。分别在预热 150 ℃、180 ℃和 200 ℃条件下进行试验,每种条件下焊 2 块试件。

试样焊接完成后置放48 h,对焊缝表面采用肉眼及PT检测,3组试样的焊道表面均未发现裂纹,表面裂纹率为0。对焊缝断面进行线切割加工,每个试样取5个断面磨平并腐蚀后观察其断面裂纹。3组试样的断面均未发现裂纹,其中预热温度最低的一组(150 ℃)试样的断面检查结果如图2所示。

由图2可知,在不低于150 ℃的预热温度下进行焊接,能有效抵抗冷裂纹的发生。根据2.25Cr-1Mo-0.25V制造工艺,产品制造时预热温度不低于180 ℃,焊条冷裂纹敏感性可满足现场制造工艺的需要。

2.3 焊缝成分稳定性

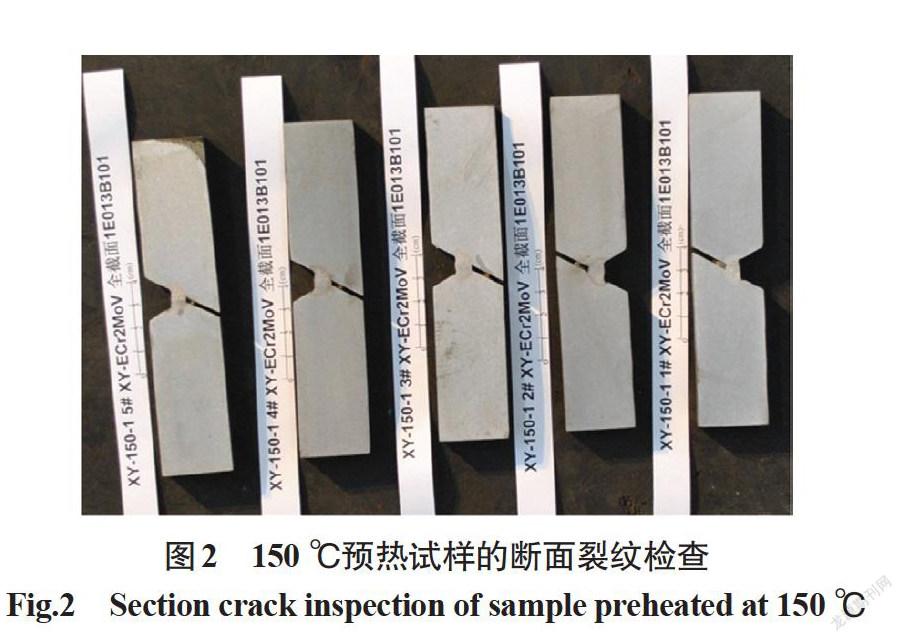

分别在190 A、220 A、240 A焊接电流下堆焊纯熔敷金属,直读光谱成分分析结果如表2所示。

随着焊接电流的增加, C-Si-Mn-Cr等与O亲和力大于Fe的元素的烧损均有所增加,焊缝主要合金元素的含量均有一定程度的降低。但是,由于焊条的合金过渡全部来源于合金钢芯,电流条件变化对合金过渡过程影响较小,焊缝合金元素波动幅度有限。从痕量元素来看,采用高纯净度钢芯的焊缝金属中,P、As、Sn、Sb等杂质元素完全受控,有利于焊缝的冲击韧性以及耐回火脆化性能。

3 焊条性能评估

按照NB/T 47014承压设备焊接工艺评定及加氫反应器用2.25Cr-1Mo-0.25V钢焊接材料技术要求,于制造厂完成了φ5.0 mm规格焊条的工艺评定,焊缝金属的各项指标均达到技术要求。

3.1 试验材料及检测项目

试验钢板使用2.25Cr-1Mo-0.25V锻件,加工为

500 mm×200 mm×40 mm规格试板后组合焊接坡口,坡口根部间隙18 mm,坡口角度30°。按照表1中焊接参数完成了4对试板的焊接。按照2.25Cr-1Mo-0.25V钢焊材技术条件,进行最小热处理(705±

14 ℃×8 h)以及最大热处理(705±14 ℃×32 h)。焊缝金属的力学性能试验部分包括:室温拉伸、高温拉伸、-30 ℃夏比冲击、硬度、侧弯、回火脆化评定。

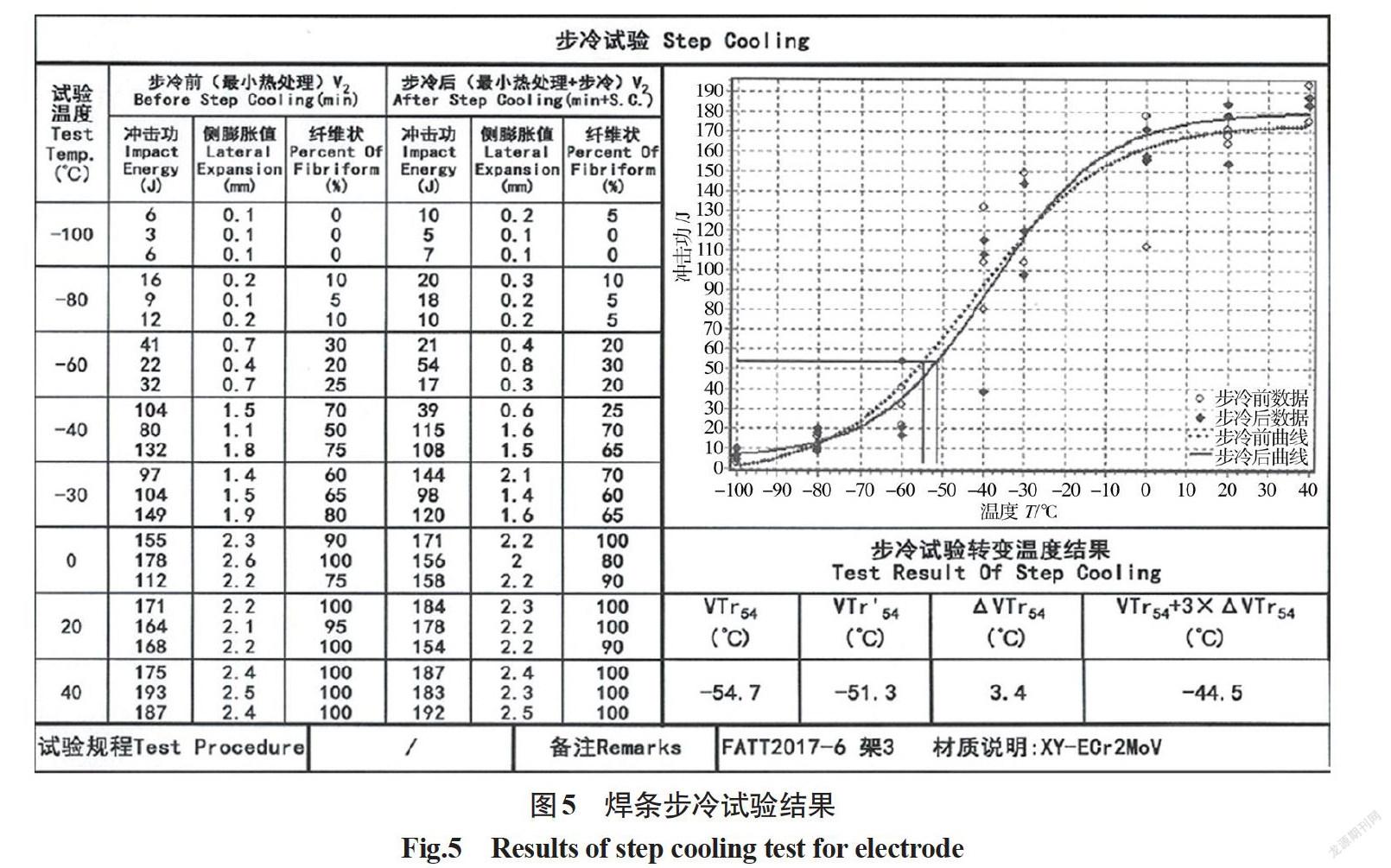

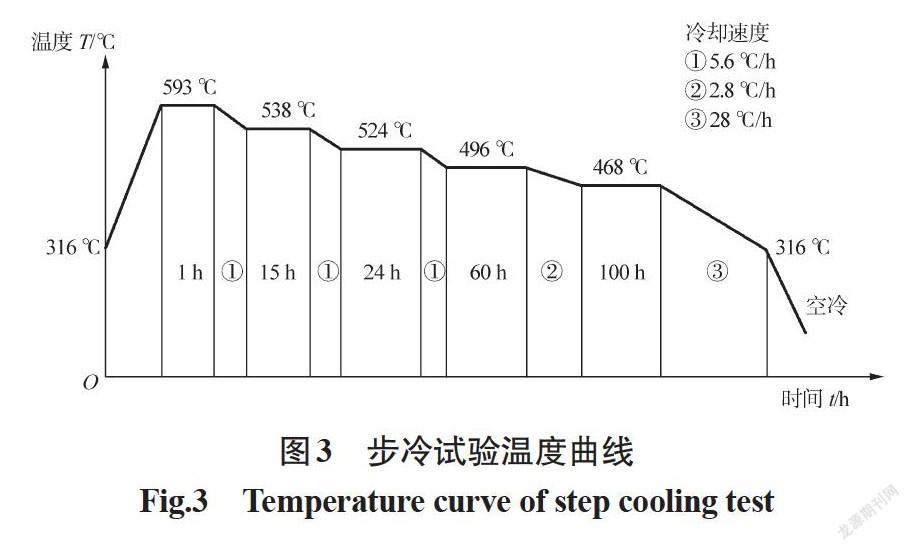

回火脆化试验是对焊缝金属进行步冷试验以判断其回火脆化的敏感性[6]。步冷前和步冷后各取8组不同温度下的冲击试验试样,每个温度下进行3个试样的冲击试验,绘制转变温度曲线并计算回火脆化评定结果。其中,步冷前为最小热处理状态下的试样,步冷后为最小热处理状态试样进一步按照步冷温度曲线完成回火脆化试验的试样,步冷试验温度曲线如图3所示。

3.2 试验结果

焊接过程中,焊条成形及脱渣性良好。试板焊接完成后,按照JB4730-2005标准进行了RT探伤,均为Ⅰ级合格,未见气孔、夹渣、未熔合等焊接缺陷。

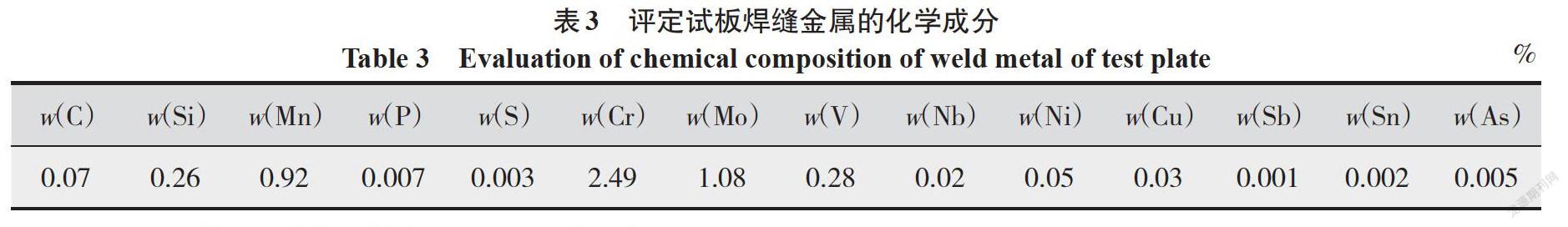

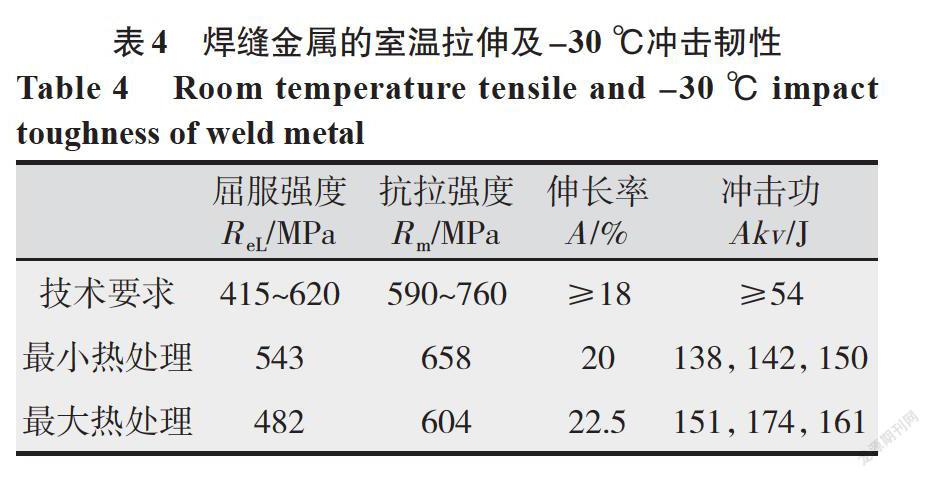

评定试板的T/2位置焊缝金属的化学成分如表3所示,与堆焊金属成分基本一致。最小热处理和最大热处理后,T/2处焊缝金属的室温拉伸试验及-30 ℃夏比冲击试验的结果如表4所示。从试验结果可以看出,焊缝金属符合2.25Cr-1Mo-0.25V钢焊材技术条件,具有较大的室温强度和低温冲击韧性裕度,特别是低温冲击韧性的稳定性较好,未出现离散低值。

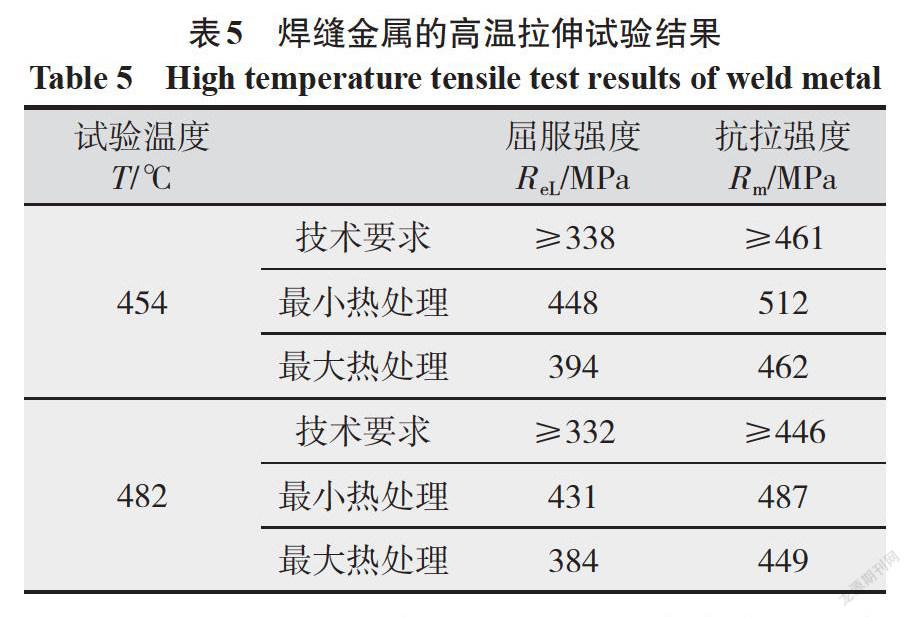

按照2.25Cr-1Mo-0.25V钢加氢反应器常用的设计温度454 ℃和482 ℃进行T/2处纯焊缝金属高温拉伸试验,结果如表5所示,满足技术条件要求。

最小热处理和最大热处理后,焊接接头的4倍弯头180°侧弯试样共4件均未发现裂纹。焊接接头的硬度分布仅考核最小热处理状态,焊缝的多点HV10硬度分布于195~209之间,满足HV10≤248的技术要求。

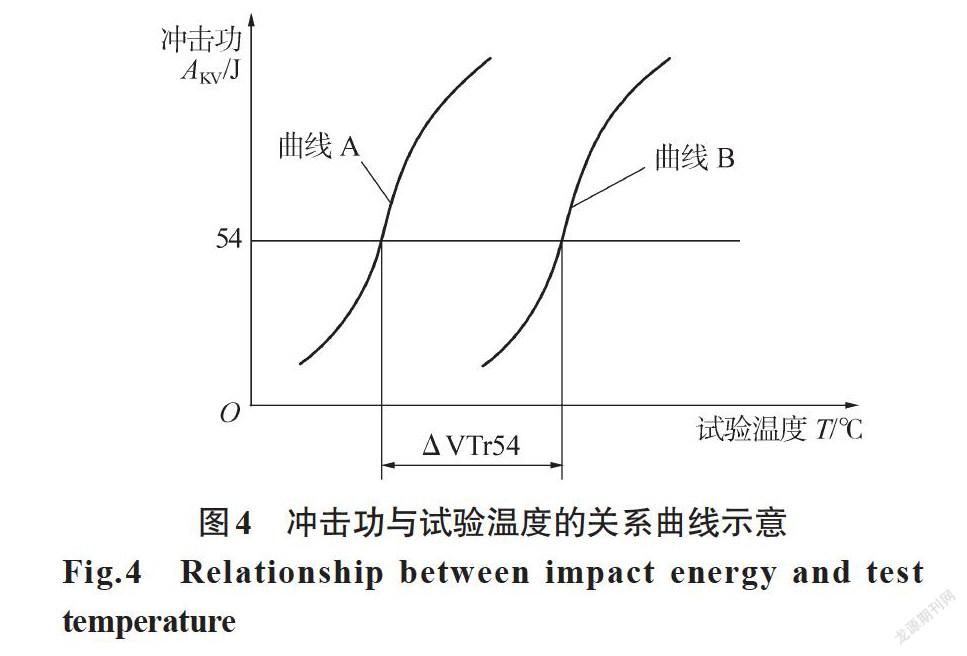

按照图2所示的2.25Cr-1Mo-0.25V钢焊材步冷试验程序,完成了焊缝金属的回火脆化试验,并分别绘制步冷前和步冷后的冲击功转变温度关系曲线,试样经分步冷却脆化处理后应满足式(1)要求:

VTr54+3ΔVTr54≤0℃ (1)

式中 VTr54为步冷前冲击功为54 J时相应的转变温度;ΔVTr54为步冷后冲击功为54 J时相应的转变温度增量,如图4所示,图中曲线A和曲线B分别为步冷前和步冷后的冲击功与试验温度的曲线。

焊缝金属的回火脆化试验结果如图5所示。可以看出,焊缝金属经过长时间热循环后的脆化倾向不明显,具有良好的耐回火脆化性能。

4 分析与讨论

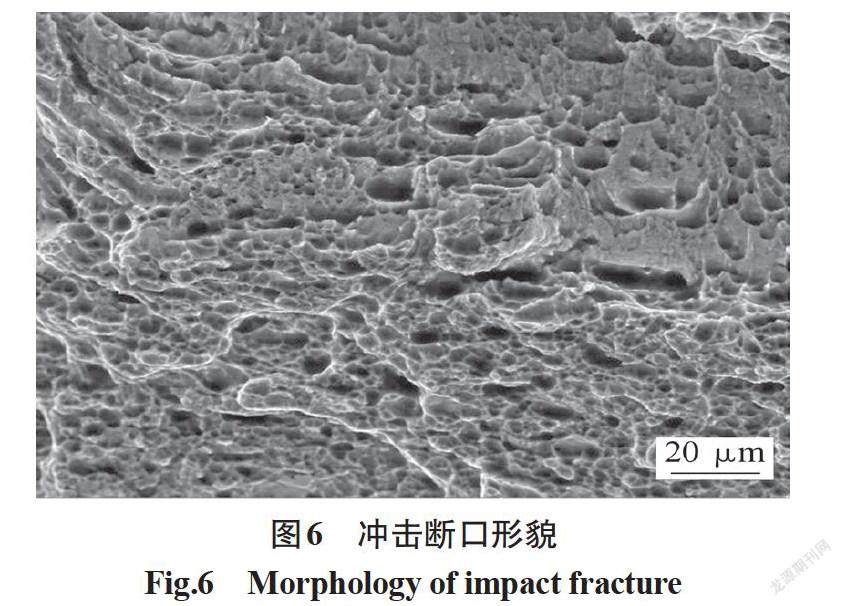

XY-ECr2MoV焊条的各项性能结果均符合技术要求,特别是在最小和最大热处理状态下,焊缝金属均具有稳定的冲击韧性。最小热处理后的冲击断口形态如图6所示。从冲击断口形貌来看,呈韧窝分布特征,断裂区域的微观组织为塑性破坏,与焊缝的高塑韧性检测结果一致。

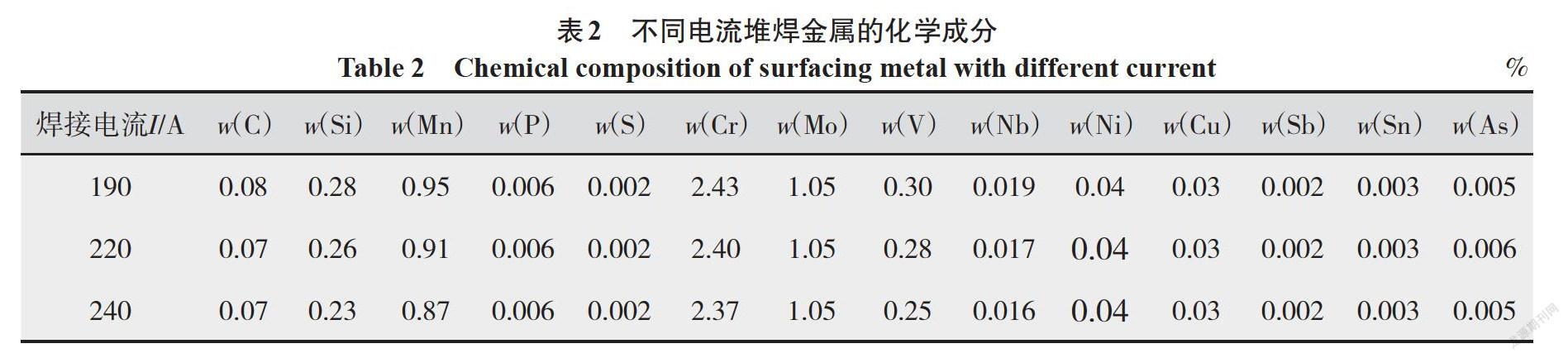

对冲击试样的金相组织进行了分析,如图7所示。焊缝金属为均匀的回火贝氏体组织,残留M/A岛元组织在铁素体基体上呈现无序分布特征,在冲击过程中能够有效延缓裂纹的扩展,因此使焊缝金属表现出良好的强度和塑韧性特征[7]。

由于焊条采用合金钢芯过渡,熔滴形成及过渡过程受焊接过程中电流波动的影响小,能够在整个焊道上获得均匀稳定的成分及微观组织,因此有效避免了同一组冲击试验中出现离散低值的现象。

5 结论

(1)完成了国产2.25Cr-1Mo-0.25V钢焊条XY-ECr2MoV的配方设计。焊条钢芯采用高纯净合金钢芯,不同电流水平下焊缝合金过渡稳定。焊条药皮的配方渣系设计采用高碱度低氢配方渣系,焊条扩散氢含量达到H4超低氢水平。

(2)焊条具有良好的焊接工艺性,焊后自动脱渣,成形规则。斜Y型冷裂纹试验结果表明,焊条在不低于150 ℃的预热温度下进行焊接,能有效抵抗冷裂纹的发生。

(3)在不同热处理状态下,焊条的室温拉伸、高温拉伸、-30 ℃夏比冲击、侧弯、硬度、回火脆化等试验结果均可满足2.25Cr-1Mo-0.25V钢焊材技术要求,特别是低温冲击韧性的稳定性较好,未出现离散低值。钢芯过渡合金的配方设计方式,保证了整个焊道成分和组织均匀性,是保证整个接头获得稳定性能的关键。

参考文献:

张颖,尚尔晶,谷文. 2.25Cr-1Mo和2.25Cr-1Mo-0.25V钢加氢反应器材料和制造经验[J]. 压力容器,2014,31(12):73-78.

房务农,蒋军. 压力容器用国产化高端钢材和焊材焊接性研究概况[J]. 电焊机,2020,50(9):134-146.

宋立平,孙荣禄,谷文,等. 加氢反应器用2.25Cr-1Mo-0.25V钢埋弧焊焊缝的组织与力学性能[J]. 机械工程材料,2016,40(11):5-9.

孙咸.高强钢冷裂纹启裂位置判据与焊缝强度匹配的关系[J].电焊机,2020,50(1):21-28.

Kumar P G,Yu-ichi K. Diffusible Hydrogen in Steel Weldments-A Status Review[J]. Transactions of JWRI,2013,42(1):39-62.

马韩韩,伏玮,沈志鹏,等. 基于步冷试验的2.25Cr-1Mo-0.25V钢母材及焊缝回火脆化研究[J]. 压力容器,2020,37(2):1-10.

Yakubtsov I A,Boyd J D. Bainite transformation during continuous cooling of low carbon microalloyed steel[J]. Materials Science and Technology,2001(17):296-301.