304不锈钢扫描激光焊接的 熔池流动行为及焊缝成形研究

谢小珑 李权洪 母中彦 黄安国

摘要:针对304不锈钢扫描激光焊接过程中的熔池流动行为及焊缝成形进行了实验和模拟研究。在研究中,通过考虑了小孔效应的三维瞬态模型和高速摄像平台研究熔池的流动行为,结果表明:在焊接过程中,小孔会推动熔融金属垂直于焊接方向流动,当熔融金属撞击熔池侧壁时,存在溢出熔池的现象,当扫描频率过高时,还会产生熔池飞溅的缺陷。此外,对不同扫描频率和不同扫描宽度下的焊缝形貌进行了对比分析。结果表明:当扫描幅度及其他参数一定时,较低的扫描频率对母材的作用效果更强烈;当扫描频率及其他参数一定时,较小的扫描幅度对母材的作用效果更强烈。

关键词:激光焊接;光束扫描;数值模拟;熔池流动;小孔效应

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2003(2021)01-0042-07

DOI:10.7512/j.issn.1001-2303.2021.01.06

0 前言

扫描激光焊接技术(Laser scanner welding,LSW)是通过高速扫描振镜进行快速振动,使激光束聚焦在工件表面形成所需的特定扫描轨迹,从而实现高效焊接的一种方法[1-2]。该技术可控能力强、焊接速度快、定位精准,焊接效率较传统方法提升了数倍[3-4],被广泛应用于汽车、航天以及电子制造业等领域[5-7]。但是,目前对扫描激光焊接过程物理机理的解释明显滞后于实际应用,特别是针对扫描激光焊接过程中熔池传热流动行为的研究尚未完全了解,工艺优化也缺乏指导。不稳定的熔池流动极易出现细长的小孔被剧烈振荡的熔池封闭隔绝的现象,最终形成未焊透、气孔等缺陷[8-11]。

在过去的几十年中,无论是实验方法还是数值模拟方法,激光焊接过程的金属流动行为一直是广泛研究的主题。Katayama 等人使用X射线透射成像观察激光焊接过程,发现低沸点元素(Mg,Zn)的蒸发和小孔的不稳定性是造成焊接过程中熔池封闭隔绝的主要原因[12]。Müller等人发现过高的光束振荡频率和焊接速度会引起熔池振荡,并产生气孔[13]。Yamazaki等人在振荡激光束的平板实验上进行了一些实验,结果证实光束的扫描方式对焊缝形状有明显的影响[14]。Wu等人的研究证明,垂直扫描可以改变激光焊接过程中的焊接表面形态并降低孔隙率[15]。上述研究提供了在扫描激光焊接中焊接缺陷产生的一些可能机理。然而,激光扫描焊接过程中的动力学行为还没有得到很好的研究,仍然缺乏定量理解。

文中通过实验观察了激光扫描焊接过程中熔池熔融金属的运动行为特征,并考虑振荡激光束的动态热源模型,建立不銹钢扫描激光焊接的三维数学模型,利用仿真方法再现扫描激光焊接过程中熔池的动力学行为,最后结合实验具体分析了不同焊接工艺参数对扫描过程熔池流动行为的影响。结果表明,熔池熔融金属的流动情况与小孔密切相关;较低的扫描频率和较小的扫描幅度对母材的作用效果较为强烈。本研究有助于增进对扫描激光焊接过程中熔池流动行为的理解,并指导焊接工艺参数的选择。

1 实验材料及方法

激光扫描焊接实验设置示意如图1所示。采用的304不锈钢基板尺寸为200 mm×100 mm×5 mm。激光入射角为5°,激光热源为光纤激光器(IPG YLS-10000,波长1 060 nm),激光聚焦半径0.3 mm,保护气体为流量15 L/min的工业纯氩气。研究设置了不同扫描频率和不同扫描幅度的对照实验,具体工艺参数如表1所示。实验结束后进行线切割取样,经磨光、抛光和腐蚀后,利用金相显微镜观察试样组织。

2 数学模型

为研究扫描激光焊接熔池流动行为,建立了考虑小孔效应和光束横向扫描的激光焊接过程传热流动三维数学模型。在模型中,采用光线追踪方法加载激光能量,采用Level-Set方法追踪熔池界面,采用混合相模型处理固液相界面,并充分考虑表面张力、热毛细力及反冲压力等的作用。

2.1 控制方程

采用质量守恒、动量守恒和能量守恒方程进行熔池内的金属液流动传热行为描述[16-17]:

式中 ,p,T分别为待求量速度、压力和温度。式(2)的右端项分别为粘性力、压力、达西力、浮力和重力的作用。式(3)的左端项分别为时变项和对流项,右端项为热扩散项。熔化和蒸发过程的相变热采用温度回升法处理。

熔池的界面采用Level Set方法进行追踪:

式中 φ为距离场函数, φ=0的等值面表示熔池界面。

2.2 扫描激光热源

在本研究中,由于激光束的运动轨迹为正弦曲线,因此激光束中心(xc,yc)的运动轨迹确定为:

式中 A和f分别为扫描幅度和扫描频率;Vweld为焊接速度;(x0,y0)为激光中心的初始位置。

焊接过程中,小孔熔池对激光的吸收模式为多重菲涅尔吸收。为准确加载热源,采用基于光线追踪的激光热源,由扫描激光束产生的金属表面某点上的热流可表示为[18]:

式中 θ为入射光束与小孔表面法向量的夹角;αFr为菲涅尔吸收系数;ε为与激光类型有关的系数。假定激光束能量为高斯分布,其入射强度I0(x,y,z)可表示为:

式中 P为激光功率;R为激光光斑半径。

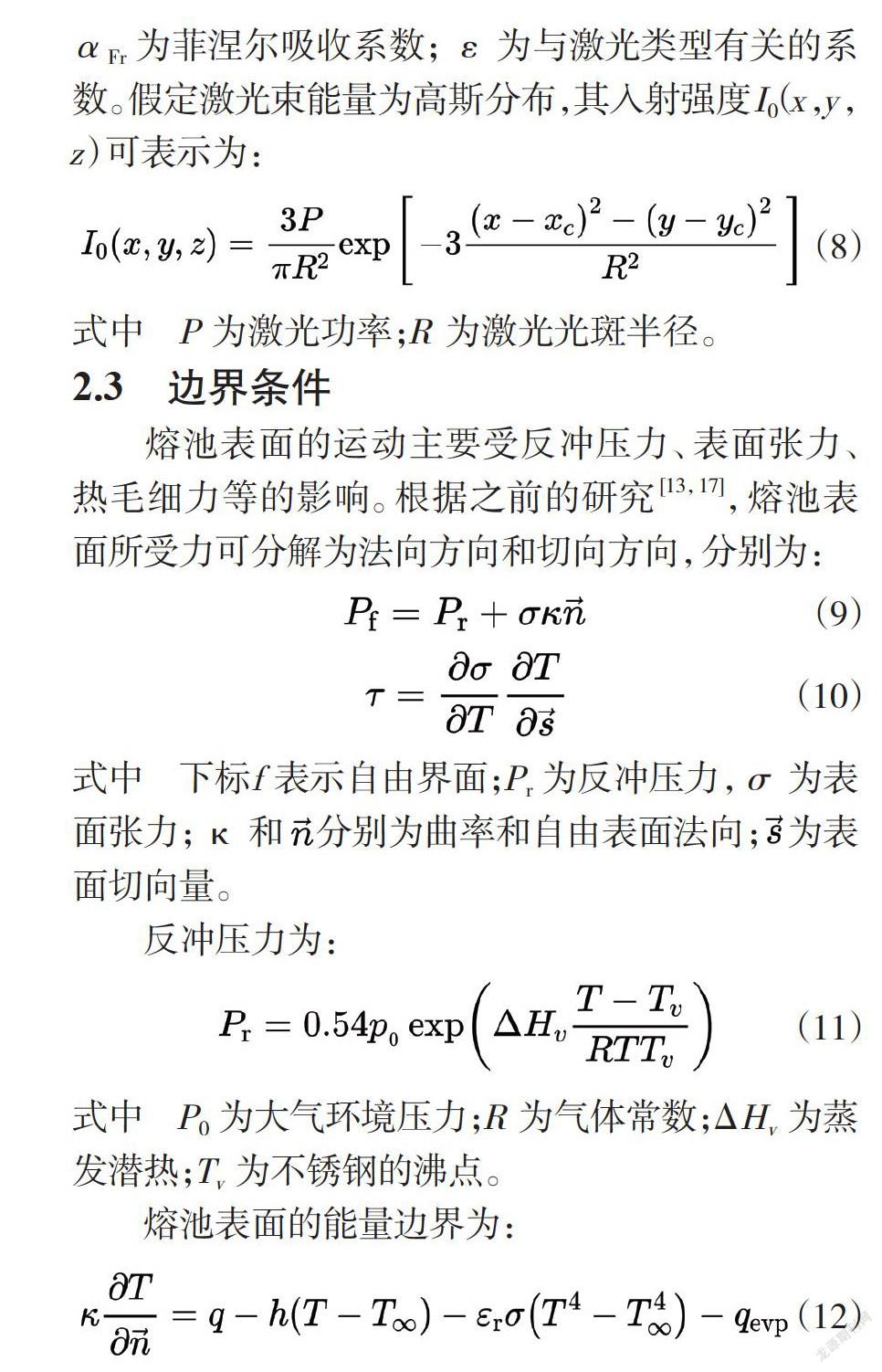

2.3 边界条件

熔池表面的运动主要受反冲压力、表面张力、热毛细力等的影响。根据之前的研究[13,17],熔池表面所受力可分解为法向方向和切向方向,分别为:

式中 下标f表示自由界面;Pr为反冲压力,σ为表面张力;κ和 分别为曲率和自由表面法向; 为表面切向量。

反冲压力为:

式中 P0为大气环境压力;R为气体常数;ΔHv为蒸发潜热;Tv为不锈钢的沸点。

熔池表面的能量边界为:

式中 q为激光加载热流;εr为表面发射率;σ为Stefan-Boltzmann常数;h为空气对流系数;T∞为环境温度;qevp为由于蒸发带来的热损失。对于其他表面,只考虑对流和辐射引起的热损失。

数学模型采用有限差分方法离散求解。对流项和扩散项分别采用WENO格式和二阶中心格式离散。为减少计算量,仅对尺寸为10 mm×8 mm×7 mm的区域进行求解。网格采用均匀的六面体网格进行划分,网格尺寸为0.1 mm。

3 结果与分析

3.1 激光扫描焊接实验结果

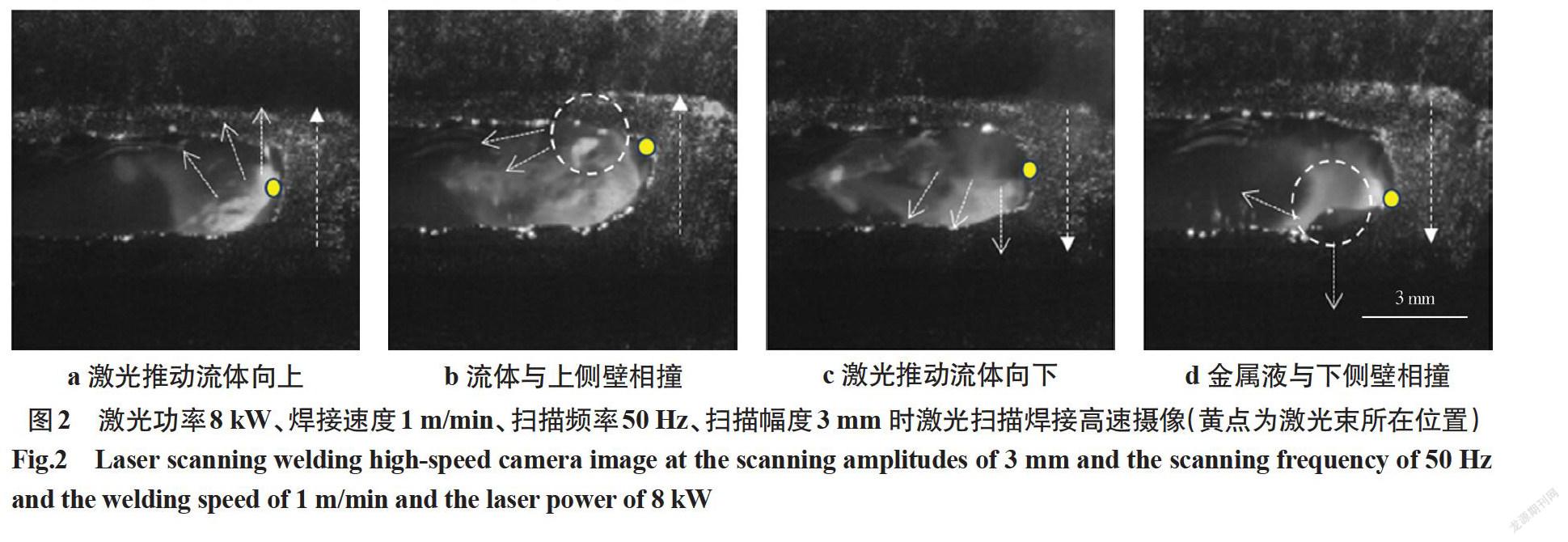

不同扫描频率条件下扫描激光焊接过程中熔池表面金属液流动的高速摄像结果如图2、图3所示。由图可知,相比50 Hz的扫描频率,150 Hz时熔池前沿的熔合线更加平直。这表明增加激光扫描频率能够提高激光在横向方向上的均匀分布。从图2中可以观察到,熔融金属在激光束的推动作用下与扫描方向同方向运动,来回撞击熔池侧壁。从图2d中可以看到,熔融金属撞击熔池侧壁后,出现了溢出熔池的现象。随着扫描频率的增加,激光束横向扫描速度增加,激光对熔池搅拌作用加剧,能够推动熔融金属以更高的速度撞击熔池边沿。如图3所示,当扫描频率增至150 Hz时,能观察到熔融金属撞击熔池边沿后形成的小飞溅。这是由于熔融金属获得了更大的动能,能克服表面张力的作用,从而在撞击熔池边沿后形成飞溅。因此,增加扫描频率能够提高横向的能量均匀度,但过大的扫描频率会增加熔池的剧烈程度并导致飞溅的形成。

3.2 激光扫描焊接模拟仿真结果

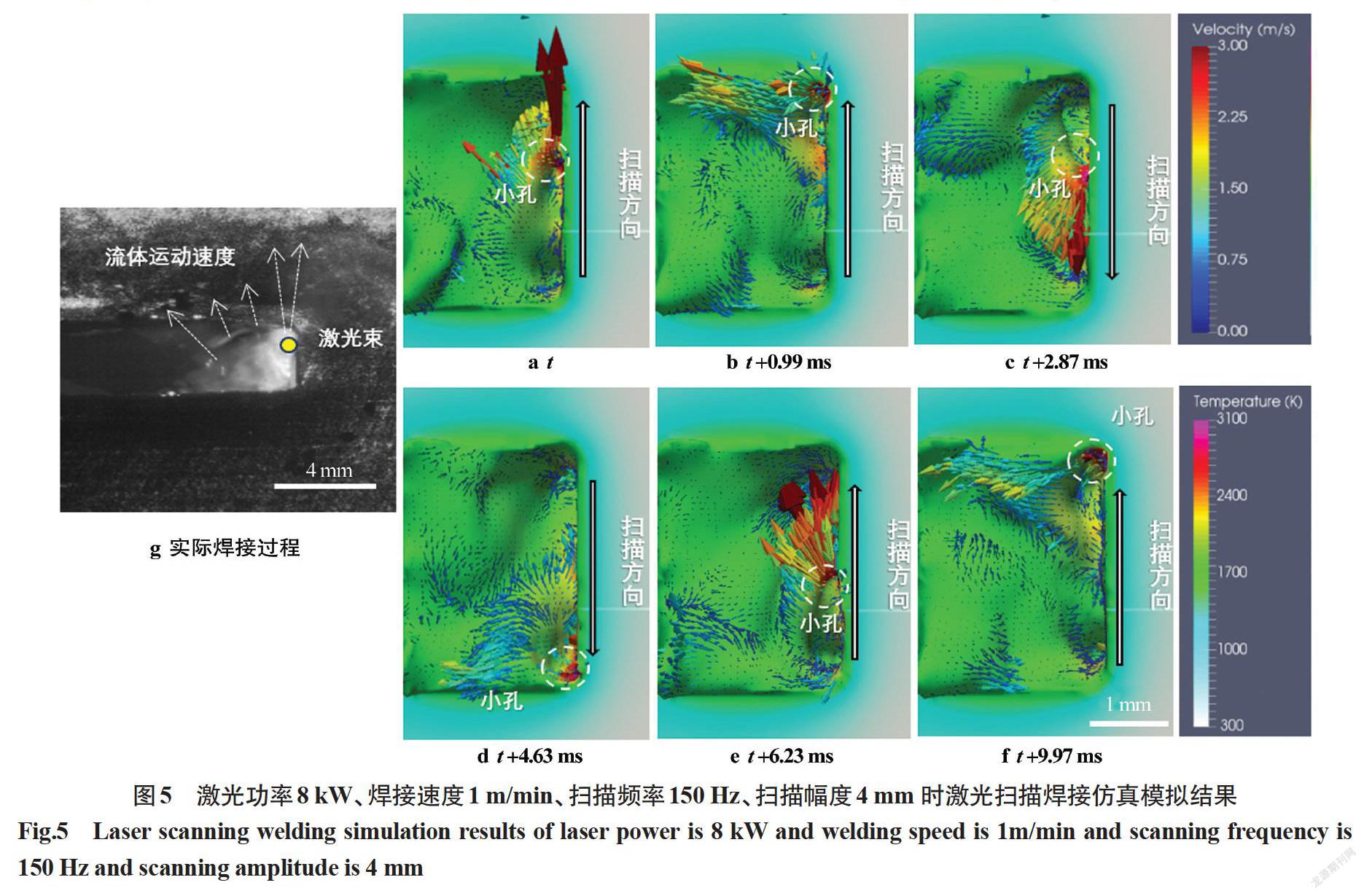

为了研究激光掃描焊接过程中熔池熔融金属的流动行为特征,针对该过程进行了模拟仿真。其中,箭头表示熔融金属的流动速度,箭头的方向表示熔融金属速度矢量的方向,箭头的大小及颜色表示了该点速度值的大小和温度。

扫描焊接过程的瞬态阶段如图4所示,可以看出焊接过程是极不稳定的,熔池的温度分布也是极不对称的,主要集中在小孔附近。开始时刻(见图4a),激光束打在母材上,形成一个圆形小孔,直径约为0.3 mm,温度约为2 900 K。随后激光束向下运动(见图4b),在母材上打出一条沟壑,在小孔附近的熔融金属速度较大,约为3.2 m/s;到达下峰值后(见图4c),激光束转向,熔融金属速度减慢,约为2.1 m/s;之后激光束向上运动(见图4d、4e),熔融金属的速度再次变大;最后到达上峰值(见图4f),熔融金属的速度变小。

扫描焊接过程的亚稳态阶段如图5所示,可以看出在扫描焊接过程中,熔池熔融金属的流动情况较为复杂,过程中存在小孔效应,熔池流动的情况与小孔密切相关。焊接过程中,小孔直径约为0.3 mm,附近的温度约为2 800 K。开始时刻(见图5a),小孔推动熔融金属向上运动,达到最大速度3.4 m/s;1/4周期后,熔融金属与熔池上侧壁碰撞(见图5b),速度有所损耗,为2.2 m/s,方向变为向着熔池尾部流动;半个周期后,小孔再次来到熔池中部区域(见图5c),推动着熔融金属向下运动,速度再次变大;3/4周期后,熔融金属与熔池下侧壁相撞(见图5d),速度与方向再次发生变化;一个周期后,小孔回到开始时刻的位置,如此往复运动。值得注意的现象是熔融金属与熔池侧壁相撞后,调转方向向熔池尾部流动,从图5b中可以看到,除了大部分箭头调转了方向,还有小部分径直冲出了熔池,从而形成小的飞溅。由上述描述可知:在焊接过程中,激光束给予了熔融金属垂直于焊接方向运动的动力,当熔融金属与熔池侧壁相遇时,可能会引起飞溅等缺陷产生。

采用仿真和实验两种方法,探究激光扫描焊接过程中的熔池熔融金属的流动行为特征,通过对比两种方法得到的结果可以看出,在激光扫描焊接过程中,激光束会推动熔融金属垂直于焊接方向流动,当熔融金属撞击熔池侧壁时,存在溢出熔池的现象,当扫描频率过高时,还会产生熔池飞溅的缺陷,所以不宜选用过高的扫描频率。

3.3 扫描频率对激光焊缝形貌的影响

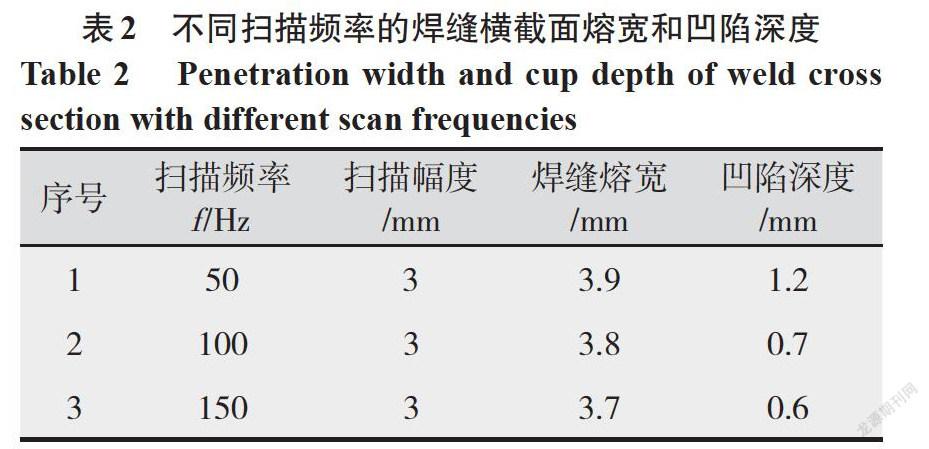

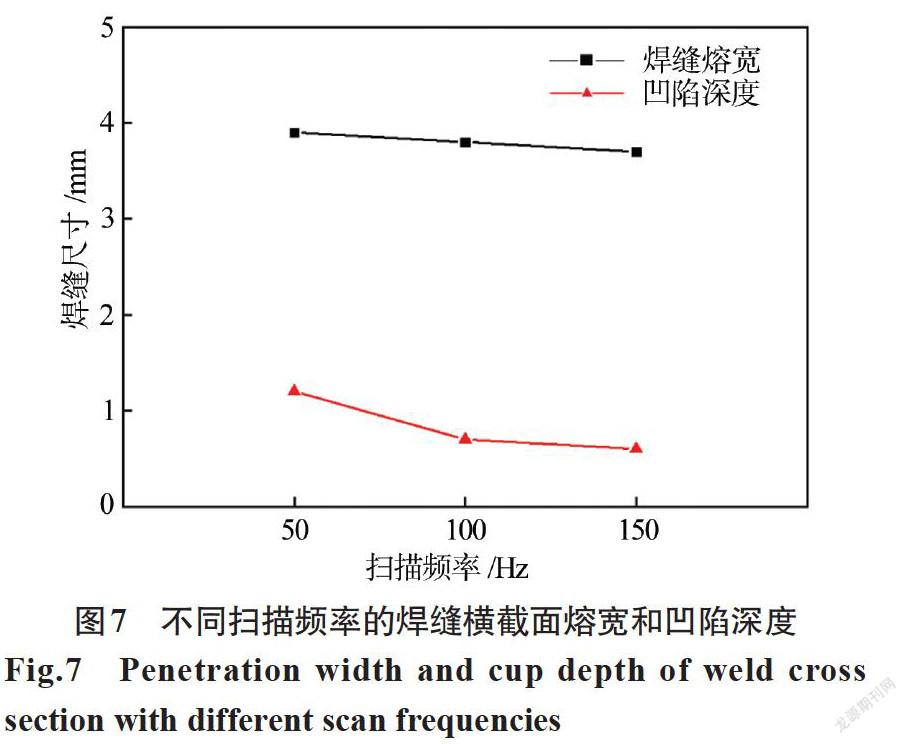

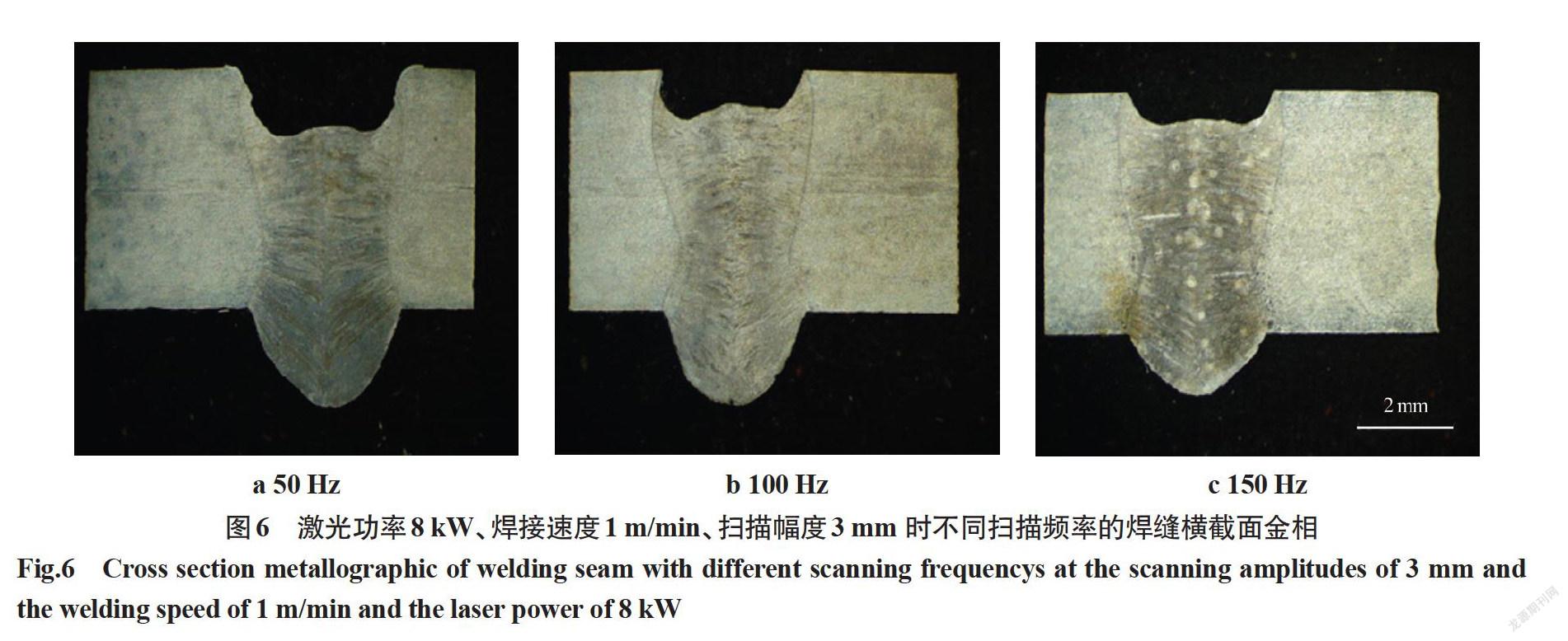

保持激光功率8 kW,焊接速度1 m/min,扫描幅度3 mm等参数不变,分别采用50 Hz、100 Hz、150 Hz的扫描频率对5 mm厚的304不锈钢进行焊接,得到如图6所示的焊缝横截面金相图,并测量焊缝的熔宽和凹陷深度,得到如表2和图7所示的数据。由于三组试样都出现了熔透的现象,无法从熔深看出不同频率的激光对母材的作用效果,所以选用凹陷深度来判断。从测量的数据可以看出,焊缝熔宽随着扫描频率的增加而减小,凹陷深度也有相同的趋势,这说明低扫描频率的激光束对母材的侵蚀效果更加强烈。

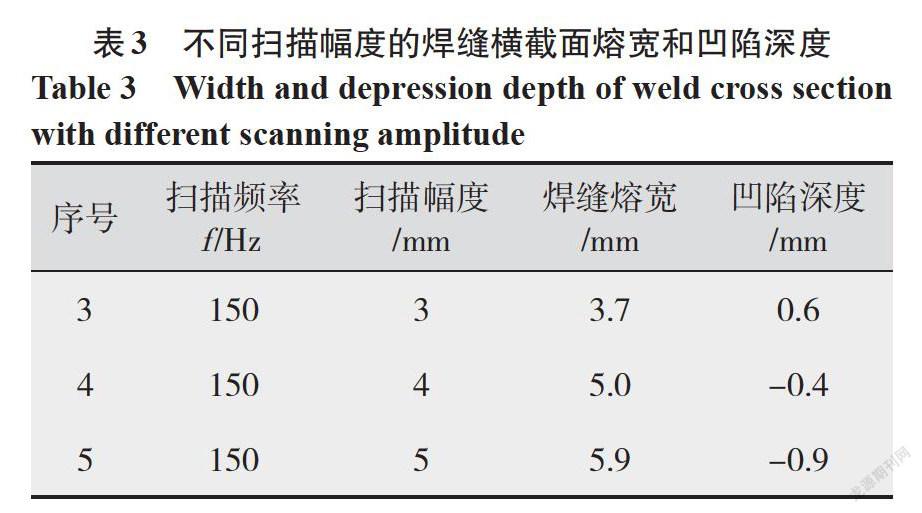

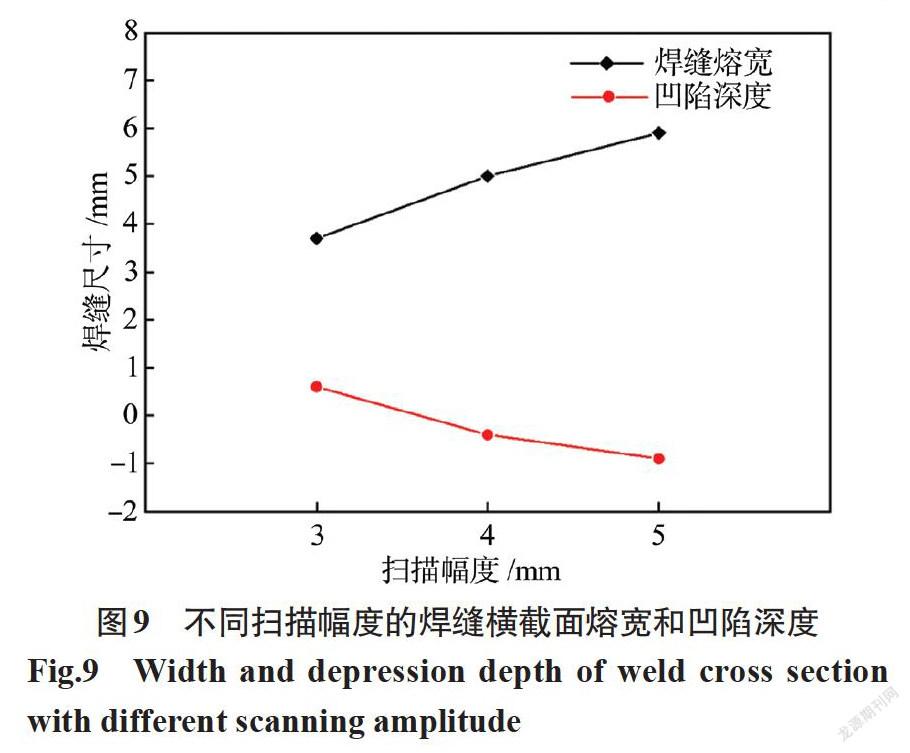

3.4 扫描幅度对激光焊缝形貌的影响

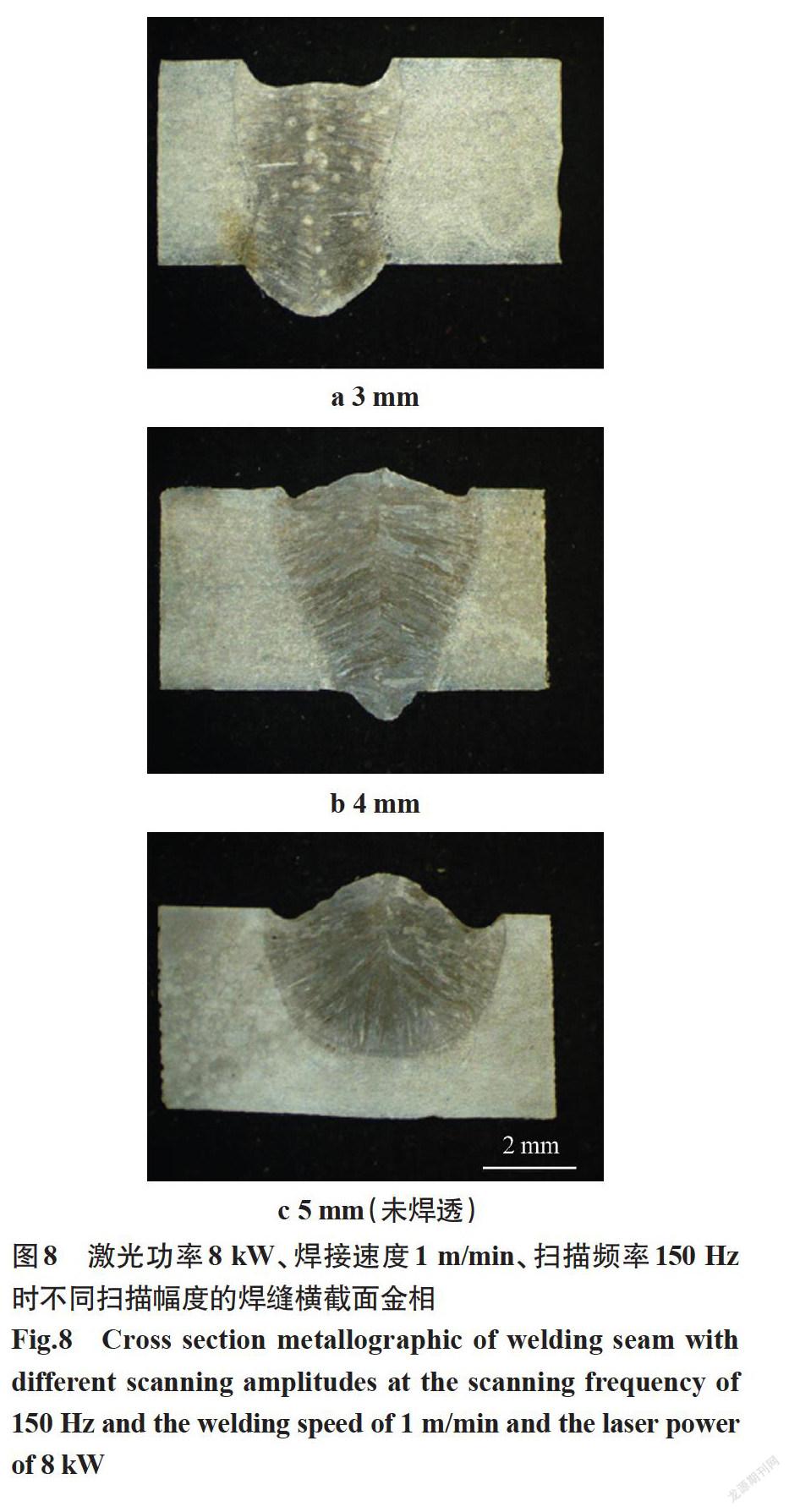

保持激光功率8 kW,焊接速度1 m/min,扫描频率150 Hz等参数不变,分别采用3 mm、4 mm、5 mm的扫描幅度对5 mm厚的304不锈钢进行焊接,得到如图8所示的焊缝横截面金相图,焊缝熔宽和凹陷深度数据如表3和图9所示。从金相图和测量数据可知,随着扫描幅度的增加,凹陷深度逐渐减小,当扫描幅度为5 mm时,母材未被熔透。因为扫描频率是相同的,同一周期内的能量总量是一定的,扫描幅度越大,单位长度上的能量密度就越小,激光对母材的作用效果就越弱。虽然较大扫描幅度的激光束对母材的侵蚀效果减弱,但由于激光束的作用范围更大,对焊接时的装配要求更低。

通过对比5组焊缝的金相图,分别探讨了扫描频率和扫描幅度两个工艺参数对焊缝形貌的影响,可以得出:当激光功率、焊接速度和扫描幅度一定时,低扫描频率的激光束对母材的侵蚀效果更加强烈;当激光功率、焊接速度和扫描频率一定时,扫描幅度越大,激光束对母材的侵蚀效果越小,但由于作用范围加大,实际生产中对焊件的装配要求降低。

上述实验中试样的截面图均出现了咬边缺陷,这主要取决于熔池前部液态金属纵、横向流动行为,当纵向/横向平均流动速度的比值过大时,会导致焊缝咬边缺陷[19]。扫描激光焊接过程中,激光束的横向运动会增大熔池的横向流动速度,可减小纵向/横向平均流动速度,减少咬边缺陷。但过大的频率或幅度会造成金属液的飞溅,可能使得焊缝边沿金属液减少而形成飞溅,如图8b、8c所示。其他工艺产生的缺陷主要为焊缝下塌,其原因是在相应的工艺条件下热输入过大。

4 结论

(1)通过激光扫描焊接实验及仿真技术,探究了熔池中熔融金属的流动行为特征,发现:在激光扫描焊接过程中,激光束会推动熔融金属垂直于焊接方向流动,当熔融金属撞击熔池侧壁时,存在溢出熔池的现象,当扫描频率过高时,还会产生熔池飞溅的缺陷,所以不宜选用过高的扫描频率。

(2)通过对5组焊缝进行金相处理,探究了工艺参数对焊缝形貌的影响,发现:当扫描幅度及其他参数一定时,较低的扫描频率对母材的作用效果更强烈;当扫描频率及其他参数一定时,较小的扫描幅度对母材的作用效果更强烈。

参考文献:

黄瑞生,邹吉鹏,孟圣昊,等.铝合金激光扫描焊接工艺特性[J].焊接学报,2019,40(4):61-66,163.

陈晓宇,王旭友,周立涛,等. 激光扫描焊接技术的研究现状[J]. 机械制造文摘(焊接分册),2014(4):6-11.

张义.激光焊接技术的发展与展望探讨[J]. 科学技术创新,2019(22):180-181.

杨永强,王迪,宋长辉. 激光扫描焊接技术的最新进展与应用[J]. 光电产品与资讯,2012,3(1):27-29.

祁小勇,李道金,叶兵,等.汽车板激光扫描焊接工艺研究[J].激光技术,2016,40(6):825-829.

Thorge,Hammer,Rüdiger,等. 激光掃描焊接在大众的系列化应用[J]. 汽车制造业,2006(18):48-50.

张伟,林喆,陶武,等.扫描速度对镀锌QP钢板零间隙远程激光点焊质量的影响[J].现代应用物理,2019,10(2):102-107.

廖伟. 304不锈钢与塑料异种材料激光振荡扫描焊接工艺及机理研究[D].湖北:华中科技大学,2019.

郑璐晗,杜兆才,陈龙. 基于三维激光扫描技术的装配间隙补偿方法研究[J]. 现代制造技术与装备,2020(4):24-29,37.

吴思根,周昕宇,蒋志伟,等. 低频振荡扫描激光焊接铝合金薄板温度场数值模拟[J]. 应用激光,2019,39(3):440-447.

周立涛,王旭友,王威,等. 激光扫描焊接工艺对铝合金焊接气孔率的影响[J]. 焊接学报,2014,35(10):65-68.

N Seto,S Katayama,A Matsunawa. High-speed simultaneous observation of plasma and keyhole behavior during high power CO2 laser welding: Effect of shielding gas on porosity formation[J]. Laser Appl.,2000(12):245.

A Müller,S F Goecke,P Sievi,et al. Laser beam oscillation strategies for fillet welds in lap joints[J]. Phys. Procedia,2014(56):458-466.

Y Yamazaki,Y Abe,Y Hioki,et al. Fundamental study of narrow-gap welding with oscillation laser beam[J]. Weld. Int,2016(30):699-707.

Q Wu,R S Xiao,J L Zou,et al. Weld formation mechanism during fiber laser welding of aluminum alloys with focus rotation and vertical oscillation[J]. Manuf. Process,2018(36):149-154.

S Pang,L Chen,J Zhou,et al. A three-dimensional sharp interface model for self-consistent keyhole and weld pool dynamics in deep penetration laser welding[J]. Phys. D Appl. Phys,2011(44):25301.

M Luo,R Hu,T Liu,et al. Optimization possibility of beam scanning for electron beam welding: Physics understanding and parameters selection criteria[J]. Heat Mass Transf,2018(127):1313-1326.

J Zhou,H L Tsai,T F Lehnhoff. Investigation of transport phenomena and defect formation in pulsed laser keyhole welding of zinc-coated steels[J]. Phys. D Appl. Phys,2006(39):5338.

宗然. 高速GMAW焊缝咬边缺陷形成机理及其抑制措施的研究[D].山东:山东大学,2017.