高温合金熔化焊焊接性的研究进展

刘彩云 刘士伟 孙元 苏瑾 文明月 侯星宇 于金江

摘要:综述镍基高温合金和鈷基高温合金熔化焊的研究现状,并阐述了焊接裂纹形成机理以及焊接工艺和合金成分对其焊接性的影响。镍基高温合金可以通过调整合金成分、析出相和晶界形貌、焊接工艺等来提高其焊接性。与沉淀强化型镍基高温合金相比,固溶强化钴基合金焊接性能良好,展现出良好的界面熔合性和较高的抗裂纹敏感性。新型沉淀强化钴基合金中γ/γ'点阵错配度为正值,推测γ'析出产生的压应力将降低焊接应变时效裂纹敏感性。沉淀强化钴基合金兼具优异的高温力学性能和可焊性,成为最具潜力的高温材料之一。

关键词:镍基高温合金;钴基高温合金;熔化焊;焊接性

中图分类号:TG406 文献标志码:A 文章编号:1001-2003(2021)01-0028-09

DOI:10.7512/j.issn.1001-2303.2021.01.04

0 前言

高温合金是指能够在600 ℃以上高温承受较大复杂应力,并具有表面稳定性的高合金化铁基、镍基和钴基奥氏体金属材料[1]。高温合金具有良好的高温力学性能、抗氧化性能和抗热腐蚀性能,被广泛应用于航天航空发动机、工业燃气轮机、核电站核反应堆等关键热端零部件[2-3]。其中,镍基高温合金因为γ'-Ni3(Al,Ti)相与基体共格强化而具有稳定的高温力学性能,成为发展最快、应用最广的高温合金。相比而言,钴基高温合金虽然缺乏共格强化相,主要依靠碳化物强化,力学性能低于镍基合金,但是由于其Cr元素含量较高,所以具有优异的抗高温氧化和腐蚀性能,多应用于航天航空、能源和化工等高温低应力环境。直到2006年,Sato等人[4]在钴基合金中发现了稳定的γ'相,且力学性能相比传统钴基合金大幅度提升,揭开了新型沉淀强化钴基高温合金发展的序幕。目前很多学者致力于通过合理成分设计提高沉淀强化钴基合金的高温组织稳定性和高温力学性能。

高温结构件使用条件苛刻,结构复杂,工艺繁复,如叶片、涡轮盘、燃烧室的火焰筒和机匣等高温合金零件不可避免地需要连接、合金表面耐磨层堆焊、微裂纹微孔洞缺陷修复等先进焊接技术[2],尤其是熔化焊技术。高温合金经常采用的熔化焊工艺有钨极氩弧焊(Tungsten Inert Gas Welding,TIG)、激光焊(Laser Beam Welding,LBW)、等离子弧焊(Plasma Arc Welding,PAW)、电子束焊接(Electron-beam wel-ding,EBW)等。熔化焊具有操作方便、接头连接性能好、成本低等不可替代的优点,因此成为高温合金结构件生产和修复过程中必不可少的制造技术。

但是,镍基和钴基高温合金中通常含有较高的Al、Ti,以及W、Mo等高熔点元素,在熔化焊焊接过程及焊后热处理过程中易产生热裂纹和再热裂纹,降低焊接接头性能,降低高温合金的服役可靠性。所以,高温合金的焊接性评定一直是国内外学者关注的重点问题。近年来,国内外学者从裂纹形成机理、焊接工艺和合金成分等方面对高温合金熔化焊焊接性进行了大量研究。镍基和钴基高温合金强化机制不同,焊接研究发展也不同步,文中分别论述了镍基高温合金和钴基高温合金熔化焊的研究进展。

1 镍基高温合金熔化焊焊接性的研究

镍基高温合金是以镍为基体,加入大量固溶强化元素和沉淀强化元素来强化合金。镍基合金基体中分布有与γ共格的γ' -Ni3(Al,Ti)强化相。部分镍基高温合金还会加入晶界强化元素B、C、Zr等来强化晶界。良好的组织稳定性、高体积分数的γ'相、优异的高温力学性能等,使镍基高温合金成为应用最广泛的高温合金,因而镍基高温合金的焊接性研究尤为重要。

通常将焊接裂纹敏感性和焊接接头性能作为评价材料焊接性能的主要指标。而焊接性的优劣受焊接工艺以及合金成分的影响较大。目前镍基高温合金熔化焊的研究主要围绕裂纹形成机理、焊接工艺和合金成分对材料焊接性的影响开展。

1.1 镍基高温合金焊接裂纹形成机理

高温合金焊接过程及焊后热处理过程中容易产生热裂纹和应变时效裂纹,其中热裂纹又包括凝固裂纹、液化裂纹和高温失塑裂纹。

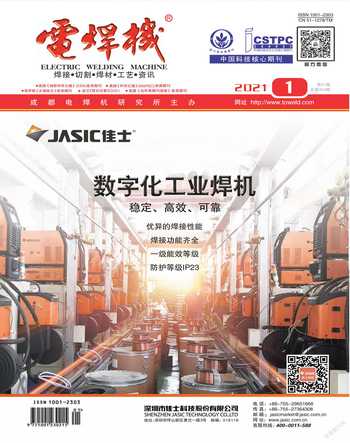

1.1.1 凝固裂纹

凝固裂纹一般产生于焊缝区中心,常沿焊缝区的凝固晶界和凝固亚晶界开裂。凝固裂纹发生在焊缝熔池液态薄膜和固体金属共存的温度范围,尤其是固相体积分数大于0.9的温度范围[2],即脆性温度区间(Brittle temperature range,BTR),如图1所示。当凝固过程中拉伸应力产生的应变大于焊缝金属在BTR区的最小塑性,且无足够量的液态金属补充时,晶间最后凝固的液态薄膜将受力开裂形成凝固裂纹。另外,凝固裂纹还与合金凝固温度区间(Solidification temperature range,STR)的大小有关。

Shuangjian Chen等人[6]通过JMatPro 7模拟计算获得了同类合金不同成分的凝固温度区间,发现随W含量的增加,STR区间增大,凝固裂纹敏感性也增加。分析原因是:STR增大,液相凝固时间增长,元素偏析加重,促进了枝晶间低熔点液膜形成。另外,界面活性原子如B、Si等偏析于液相中,会降低固液界面能,减弱晶界结合力,降低塑性变形能力,使得液膜在拉伸应力作用下更容易产生裂纹。

1.1.2 液化裂纹

液化裂纹主要分布于焊缝的热影响区(Heat aff-ect zone,HAZ),是晶间连续或半连续的液膜在热应力和机械应力的作用下开裂形成的。HAZ晶间液膜的形成与γ'、碳化物、Laves相等低熔点相的成分液化有关[7],形成的液膜降低了界面结合力,促使裂纹产生。对于许多单相合金,热影响区界面元素的偏析形成局部低熔点成分也会在热作用下形成液膜。

Fei Yan等人[8]研究了GH909光纖激光焊接接头液化裂纹的形成机理。他们提出液化裂纹的形成分为三个过程:晶间液膜的形成、裂纹在热应力作用下萌生和裂纹扩展,如图2所示。研究结果表明,裂纹处液膜的形成与晶界处低熔点γ-Laves相的成分液化有关;且晶界处元素的偏析使得晶格扭曲而降低了相邻晶粒的结合力,进一步促进了液化裂纹的形成。

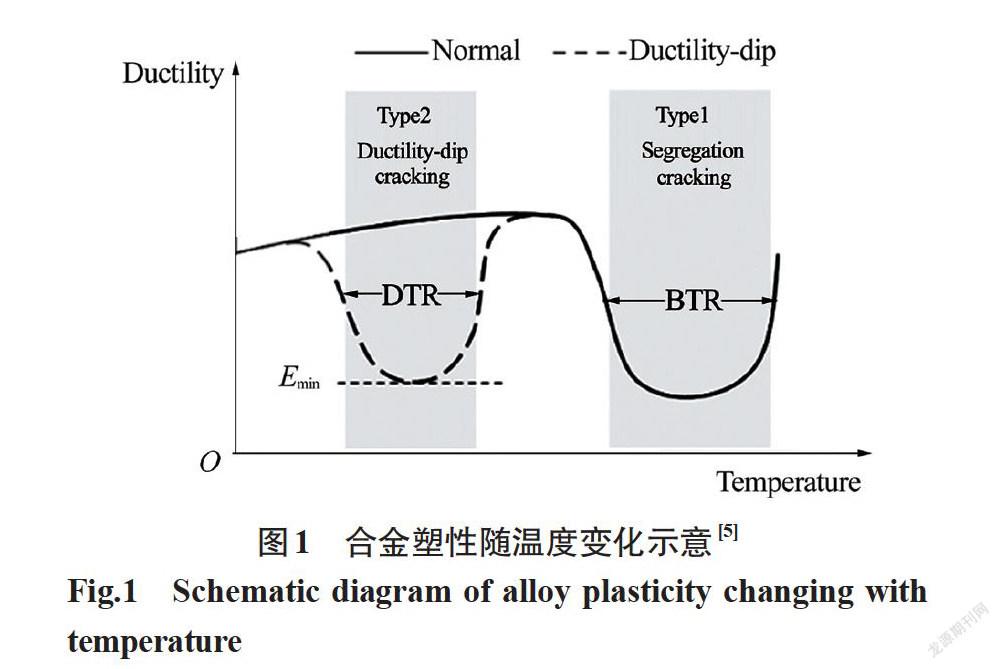

另外,晶界液膜量的数量对裂纹的形成有重要影响。Miller和Chadwick[9]提出晶界液膜厚度h和固液界面张力γSL、临界拉伸应力σ的关系式: σ=2γSL/h。随着液膜厚度h的增加,固液界面开裂的临界应力σ下降,裂纹更容易产生。但是Y. L. Hu[10]在Inconel 625合金中改变Ti的含量,发现随着Ti的增加,激光熔覆层裂纹率降低,一方面是因为凝固温度区间STR缩小,另一方面是由于随Ti的增加,枝晶间γ/Laves共晶液相含量增多,在凝固最后阶段,液相回填“ 愈合 ”裂纹,降低裂纹率。K. R. Vishwakarma等人[11]也在ALLVAC 718PLUS电子束焊接的焊缝HAZ中发现液相回填部分裂纹并再凝固形成富Nb、Ti、Mo的γ/Laves共晶相,如图3所示。这说明当晶间液相足够多时,液相会通过毛细作用渗透回填裂纹并“ 愈合 ”裂纹,使得初始裂纹修复。

1.1.3 高温失塑裂纹

高温失塑裂纹(Ductility-dip cracking,DDC)是沿晶开裂的细小显微裂纹,通常发生在固相线以下的高温低塑性温度区间(Ductility-dip temperature range,DTR),且DTR通常为熔点温度的0.5~0.8倍,见图1。

曹睿[12]综述了近期DDC裂纹形成机理的研究,并总结出如下解释:一是DTR失塑温度区间晶界发生相对滑动形成平直晶界,塑性降低;二是晶间析出相较少且晶界平直,尤其是三叉晶界应力集中点,容易达到应变阈值产生DDC,而有晶间析出相的弯曲晶界对DDC有较大抗力;三是晶格常数较大的晶界碳化物容易因晶格畸变使应力集中诱导DDC生成;四是S、P等元素偏析于晶界使脆性化导致DDC裂纹产生等。

Kota Kadoi等人[13]研究了熔合比和化学成分对690合金和低合金钢LAS的异种合金焊接的DDC裂纹敏感性的影响。结果显示,随着熔合比的增加,LAS含量增加,DTR区间扩大,最小应变临界值降低,晶界弯曲程度降低,且晶界处S和P含量增加,使得晶界结合力降低,DDC裂纹敏感性增加。

1.1.4 应变时效裂纹

应变时效裂纹,又称再热裂纹,通常发生在焊后热处理的高拘束焊缝的热影响区的晶界处。焊后热处理过程中,当焊接残余应力叠加相变收缩应力引起的应变超过了合金塑性时,会引起晶界再热裂纹。

沉淀强化镍基高温合金在时效过程中会析出大量的γ'-Ni3(Al,Ti)相,该相与γ基体共格且γ'晶格常数小于γ晶格常数,基体会由于共格畸变产生较大的收缩应力,因此高Al和Ti含量的镍基合金容易形成应变时效裂纹[14]。

1.2 焊接工艺对镍基高温合金焊接性的影响

焊接工艺参数包括热输入、拘束度、焊前热处理、焊后热处理工艺等。其中,热输入的大小对焊接裂纹敏感性具有重要影响。热输入太低时,试样无法焊透,力学性能较低;热输入太大,又容易造成焊缝区塌陷[15]。合适的热输入焊接参数可显著降低裂纹敏感性。焊前热处理及焊后热处理主要涉及加热速率、冷却速率、热处理温度和保温时间等,通过控制组织、析出相形貌和分布、焊接应力等可以调控裂纹敏感性和接头力学性能[16]。

Wenjie Ren等人[17]对Inconel 617合金光纤激光焊接的液化裂纹的形成机理进行了研究。研究发现,HAZ的热裂纹处发现了富Mo和Cr的再凝固M23(C,B)6相,因此,液化裂纹在Inconel 617中产生的主要原因是M23(C,B)6碳化物的成分液化产生液膜降低了晶界界面强度导致的晶界开裂。另外研究发现,通过调控焊接热输入,焊接裂纹得到了控制,高热输入和预热温度使得熔池的冷却速率降低,一方面为液膜中Cr和Mo等原子向基体扩散提供了更长的时间,使得液膜厚度减小,另一方面降低了焊接所引起的热应力,所以HAZ裂纹敏感性降低。

Shuangjian Chen等人[6]在150~250 A之间设置了焊接电流变量,发现Ni-28W-6Cr合金TIG焊接中凝固裂纹长度随电流的增大呈线性增加。进一步分析凝固裂纹产生原因可知,随着热输入的增大,Si元素容易与W、Cr、Mn元素在凝固最后阶段一起偏聚到晶界和亚晶界,并形成低熔点相,且Si元素可以降低固液界面能,弱化晶界结合力,促使裂纹的形成。此外,晶界处的富W的M6C共晶碳化物降低了晶界的塑性,使得碳化物/γ界面容易成为裂纹起始点。

K. Han[18]采用EBW焊接K465合金,发现随着热输入的增加,枝晶间共晶析出相的含量增加,凝固裂纹敏感性增加;大量的共晶相使凝固后期枝晶间的液膜分布更为连续,更容易开裂;而HAZ液化裂纹随热输入的增加而减少,这是因为冷却速率降低使温度梯度减小,从而减少了焊接热应力;同时,更多的Al、Ti元素从γ'液相扩散至γ相,减少了液膜厚度,结合Miller and Chawick’s理论可知,随着抗裂性能的增强,液化裂纹敏感性降低。

Fei Yan等人[19]通过实验和有限元模拟发现在焊接热输入恒定的前提下,同时减小输入功率和焊接速度会降低GH909热影响区液化裂纹的敏感性并提高其力学性能。他指出裂纹形成与焊接应力和晶界结合力有关。当焊接速度和输入功率较小时,升温速度相对缓慢,使得冷却速率和热应力也降低,而高功率和快速焊接致使晶粒粗化,晶界结合力减弱,塑性降低,从而引发HAZ裂纹。

Wanxia Wang[20]对比Hastelloy N不同温度的焊后热处理对组织和力学性能的影响,发现随着焊后时效热处理(Post-welding Heat Treatment,PWHT)温度的升高,合金硬度和屈服强度降低,这是M2C沉淀强化相的减少和位错的湮灭所致;而抗拉强度和延伸率的增加是晶界大尺寸M6C阻碍晶界滑移和裂纹扩展所致。

Xin Ye等人[21]研究了母材热处理状态、焊接电流和多层多道焊对Inconel 718 TIG 热裂纹的影响,结果显示,Inconel 718焊接凝固裂纹敏感性随着热输入的增加而增加。这是因为热输入增加时,高温停留时间增长,熔池冷却速率下降,导致柱状树枝晶间距增加,富Nb的Laves相增加以及应力增加,从而裂纹敏感性增加。另外,Xin Ye对焊材进行焊前热处理,发现焊接组织成分均匀化,显微偏析降低,HAZ晶间Laves相减少,可显著降低裂纹率。

Kun Yu等人[22]研究了焊后热处理对GH3535激光焊焊接接头组织和性能的影响。对比未热处理和热处理(871℃/6 h,WQ)的焊接样品,发现未热处理焊接样品由于熔池快速凝固,其基体中析出相很少;而热处理工艺促进了原子的扩散,使得熔化区亚晶界和晶界处分布有大量富Mo和Si的M6C碳化物,这些碳化物有效地钉扎了晶界,阻碍了晶界的滑移和位错运动,使得热处理样品650 ℃的拉伸强度比未热处理样品提高90 MPa,且延伸率增加至43%;分析断口发现,热处理样品断口有韧窝和二次碳化物颗粒,说明焊后热处理促使焊接样品由脆性断裂变为韧性断裂,提高了塑性变形能力。

不同焊接工艺在焊接过程中引入的热输入和热作用范围不同,对焊接裂纹的影响不同。G.Asala[23]在TIG焊的ATI 718Plus焊后时效样品中未发现裂纹,而Idowu OA等人对同样材料采用EBW焊接工艺并时效处理后却发现有裂纹。然而两种工艺获得的显微组织是一致的。G.Asala推测原因是焊接工艺带来的热输入变化使焊接温度梯度不同,从而导致残余应力不同。TIG焊接热输入高于EBW,温度梯度的降低使得焊接残余应力减少,从而减少了焊后热处理中裂纹的敏感性,說明热输入对于PWHT再热裂纹也有重要影响。

1.3 合金成分对镍基高温合金焊接性的影响

高温合金的成分包含:固溶强化元素,如W、 Mo、Cr、Co等;沉淀强化元素,如Al、Ti、Nb等;晶界强化元素,如B、C、Zr、Hf等;其他微量元素如S、P等。Mo、Ti、Nb、Al等是常见的镍基高温合金强化元素,可以显著增强γ'相的溶解温度和高温稳定性,从而提高高温力学性能。但是在焊接熔池凝固过程中,低固溶度元素容易偏析在枝晶间并形成低熔点液膜,扩大了凝固温度区间,增加了裂纹敏感性。且Al和Ti元素作为γ'强化相的组成元素,是镍基高温合金必不可少的重要元素。当合金中w(Al+Ti)的总含量大于6%时[14],极容易在焊接和焊后热处理过程中因快速析出大量γ'相产生较大的收缩应力而降低焊接性,产生应变时效裂纹。

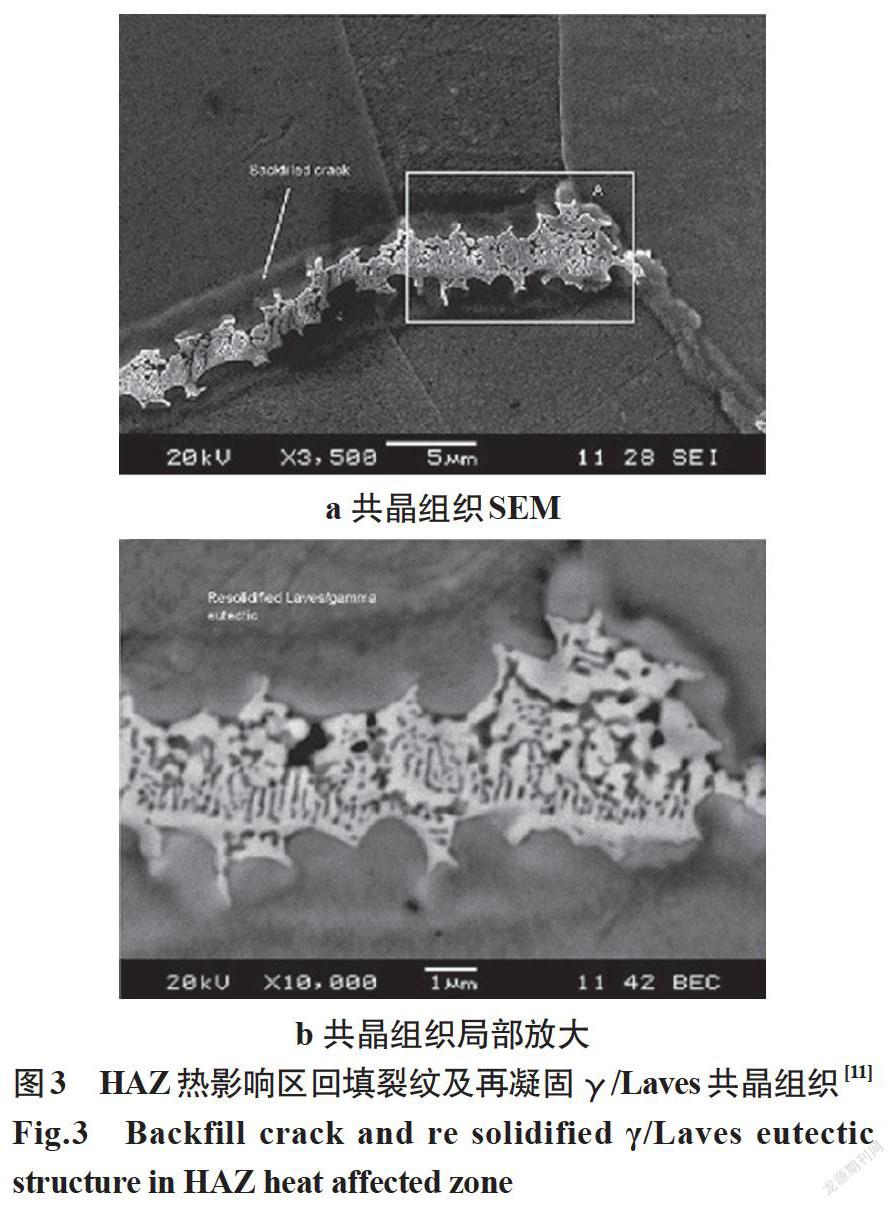

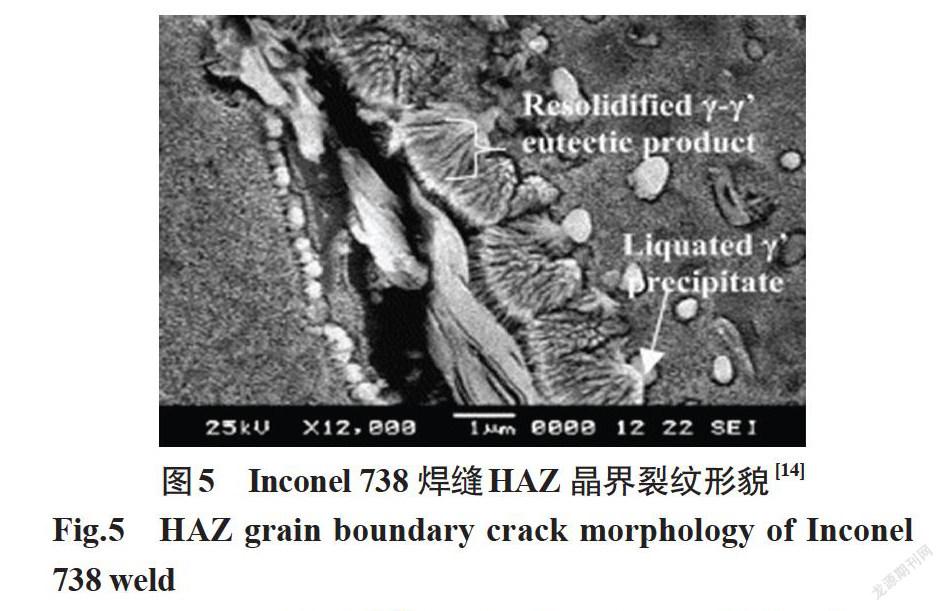

Ke Han[18]对K465电子束焊接的焊接性、焊接组织和裂纹特征进行了研究。结果显示,K465合金FZ区凝固裂纹的形成是由于Ti、Nb、Al元素在枝晶间严重偏析使得焊接凝固最后阶段在晶界和枝晶间分布有连续液膜,当应力大于液膜的抗拉能力时,就会形成裂纹,且最终在裂纹两侧形成了γ/MC和γ/γ'共晶相。同时,他发现HAZ液化裂纹是由于γ'、MC、初(γ+γ')共晶相、富Cr硼化物的成分液化所致,如图4所示。同样地,O.A. Ojo等[14,24]在Inconel 738焊接样品的HAZ裂纹处发现再凝固的低熔点共晶(γ+γ')相,如图5所示;Wenjie Ren[17]在Inconel 617激光焊接沿晶裂纹处发现富Mo和Cr的再凝固相,说明晶界液化主要是由M23(C,B)6碳化物成分液化所引起的。

Xiao Wei等人[25]研究了Mo和Nb含量对690合金GTAW焊接样品的高角度晶界(RHGB)的分形维数和热裂纹敏感性的影响。实验中采用FM-52M焊丝和高Mo、Nb含量的FM-52MSS焊丝进行焊接,并对焊接样品进行了应变-裂纹(STF)实验。结果显示,52M焊接样品的横截面比平行焊缝表面的截面具有更高的DDC裂纹敏感性和更低的分形维数。而加Mo和Nb的52MSS焊接样品平行面的裂纹敏感性明显降低很多,且具有较大的分形维数。分析原因为:Mo和Nb元素的添加增加了熔池凝固的成分过冷,促使Mo和Nb偏析于枝晶间并形成更多的NbC、Laves相和γ相。这些析出相一方面可以作为奥氏体晶粒的形核质点,促使更多晶粒产生,减小晶粒尺寸;另一方面可以阻碍晶界的迁移,对晶界产生钉扎作用而形成弯曲晶界,致密且弯曲的晶界分散了局部应变,增加了材料对DDC裂纹的抗力。

Hyo IkAhn等人[5]研究了Nb含量对Inconel 690合金DDC裂纹敏感性的影响。实验采用电弧焊工艺并选取Nb元素含量分别为0.5%、1.5%、3.5%、3.5%的FM-52焊条进行焊接;并对焊接样品进行了热处理及力学性能实验。结果显示,随着Nb含量的增加,焊接材料的拉伸强度和硬度均增加;且晶界处富Cr的M23C6碳化物数量减少,晶内富Nb的MC碳化物数量增多。指定应变下的拉伸实验结果显示DDC裂纹只在低Nb的焊接材料中出现,这是因为低Nb晶界处有较多M23C6,使得晶界附近固溶强化Cr元素含量减少,晶界强度低于晶内强度;另外研究发现DDC裂纹多起源于M23C6和基体的非共格界面。对焊接样品进行热处理后,发现M23C6碳化物粗化且连续分布在晶界,DDC裂纹敏感性增加。样品在1 100 ℃再次热处理后,晶间的M23C6相部分熔化,DDC裂纹敏感性降低。

B、Zr、Hf、稀土元素等表面活性元素常被加入高温合金中来强化晶界。这些元素偏聚到晶界,降低晶界能,使系统自由能降低;改变晶界原子间键合状态,增强晶界结合力;促进弯曲晶界的形成,阻碍晶界滑移,增强蠕变等性能。

吴栋[26]对比含0% B焊丝和50×10-6 B焊丝的Ni-Fe基高温合金焊态和焊后时效态(750 ℃/8 h)样品的拉伸和蠕变性能,结果显示,B显著增强了晶界结合力,从而增加了700 ℃的拉伸和蠕变塑性,且B的添加减缓了接头的蠕变速率,延长了蠕变寿命。当在700 ℃时效2 000 h后,B元素优先偏析于M2B硼化物而不是晶界,使得接头在拉伸和蠕变过程中,B元素对晶界的强化作用减弱。

H.U. Hong等人[27]研究了镍基高温合金中平直晶界和弯曲晶界对HAZ区液化裂纹的影响。研究表明,晶界形态影响了B元素的偏析,平直三叉晶界的B元素聚集明显比弯曲晶界严重;焊接热循环模拟中,当温度超过1 333 K时,在平直晶界和弯曲晶界处均发现裂纹,且裂纹处富集B元素,但是弯曲晶界抗裂能力比平直晶界强。分析原因是弯曲晶界的晶界能比平直晶界能低,导致弯曲晶界润湿性低,低熔点B元素偏聚少,从而使得裂纹敏感性降低。此外,热塑性实验结果显示弯曲晶界使得脆性温度区间下降15 K,增强了抗裂性能。

焊接是快速凝固过程,有时候B会非平衡偏析于晶界,降低固液界面能,影响晶界润湿性,降低凝固温度,增大凝固温度区间STR,促进HAZ液化裂纹的形成。

Wenlin Mo等人[28]研究了B元素对NiCrFe-7合金焊接组织、DDC裂纹和拉伸性能的影响,实验中采用两种焊丝,B元素含量分别为0和46×10-6。结果显示,含B焊接接头的DDC裂纹长度和数量都超过无B焊接接头的裂纹。分析原因为:B元素偏析于晶界,并促进了晶界半共格的M23(C,B)6和非共格的M2B硼化物的形成,使晶界脆性增加,力学性能降低;而且析出相和基体非共格界面强度低,DDC裂纹容易在此形核并沿晶界扩展。另外,B、Zr、Hf等元素可以显著降低合金熔点,增大STR区间;它们在基体中固溶度小,凝固时会富集在剩余液相,分布于枝晶间,形成低熔点共晶相,如(M3B2+γ)相,提高裂纹敏感性。

其他微量元素如S、P的添加,在合适的含量范围内,P元素有一定的强化晶界作用;但是在焊接过程中,S、P元素常常引起晶界脆性,降低晶界塑性变形能力,提高DDC高温失塑裂纹的敏感性。

综上所述,焊接裂纹的形成是晶界强度或晶界液膜固液界面强度小于焊接应力所导致的,因此要改善焊接裂纹敏感性,一方面可以通过调控焊接工艺以及Al、Ti含量等来降低焊接过程中的应力;另一方面通过调控合金成分,降低晶界及枝晶间的成分液化和低熔点共晶相,或改变晶界形态、加强晶界结合力来提高晶界抗裂能力。

2 钴基高温合金熔化焊焊接性的研究

2.1 钴基高温合金焊接性研究

不同于镍基高温合金,钴基高温合金强化机制主要以固溶强化和碳化物强化为主,缺乏γ/γ'共格强化,这导致其屈服强度和蠕变强度显著低于镍基高温合金,仅适用于低承载应力的工作环境。钴基高温合金主要以Co为基体,加入一定量的Ni或Fe来稳定奥氏体基体,并加入Cr、W、Mo、C等元素强化基体。它的组织主要是由γ奥氏体和碳化物构成。

钴基合金焊接性能良好,如MP159和Haynes 188钴基合金,通过氩弧焊即可获得良好的焊接接头。钴基铸造合金K640用惰性气体电弧焊也有很好的焊接性能[1]。

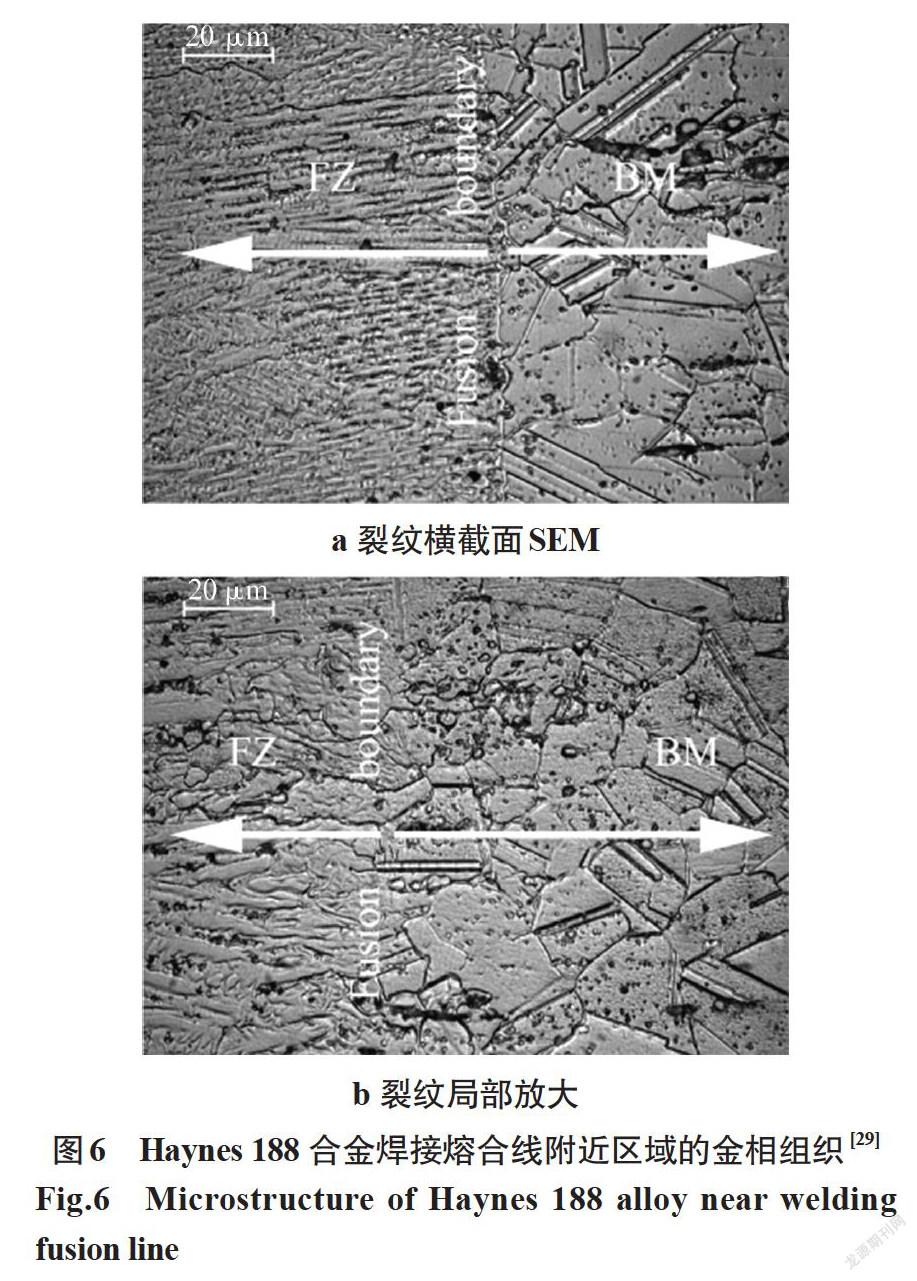

A. Odabasi等人[29]研究了热输入对Haynes 188钴基合金CO2激光焊接接头的组织和性能的影响,结果如图6所示。可以看出,焊接接头均无裂纹产生,焊缝与母材均展现出良好的界面熔合性,且无明显热影响区。随着热输入的增加,焊缝冷却速度降低,枝晶间距也明显增大。热输入对焊缝区的形貌也会产生影响,恒定功率下增加焊接速度,焊缝形貌由沙漏状变成了钉子状。拉伸实验结果显示,焊接样品的屈服强度和抗拉强度均低于母合金,焊缝强度匹配为低强匹配(匹配系数M<1),且热输入越低,接头力学性能越好。进一步分析断口发现,断口有塑性韧窝和枝晶特征,且热输入越大,断口韧窝和枝晶尺寸越大。而且,焊接样品断口富W的碳化物颗粒和富La的区域显著降低了颗粒与基体界面的结合力,使得拉伸过程中裂纹容易在界面形成并扩展,致使样品断裂。

目前钴基合金的熔化焊焊接性研究很少。但是有一种钴基堆焊材料是“ 司太立 ”(Stellite),其合金成分与钴基高温合金类似,且由于它的γ奥氏體基体中分布大量碳化物且Cr和W含量高,因此具有高硬度和良好的耐高温腐蚀、耐磨损性能,常用于堆焊阀门密封面、核电行业关键部件的耐磨堆焊层,以提高接触界面磨损性[30]。该堆焊材料的研究发展对钴基合金的焊接具有一定的参考意义。

Hongxia Deng等人[31]用PTAW在X45CrSi9-3基体上堆焊Stellite 12合金粉末,发现堆焊层无裂纹和孔洞;熔化区分布有γ-Co相和网状Cr7C3、Cr23C6相;Fe和Co元素偏析于枝晶干,Cr偏析于枝晶间。Mohaideen等人[32-33]采用等离子转移弧焊(PTAW)和氩弧焊(GTAW)在不锈钢上堆焊Stellite 6合金,获得与基体结合良好的堆焊层,其组织为富Co的固溶体枝晶干和富Cr共晶碳化物(M23C6、 M6C、Cr7C3),具有高达600 HV0.3的硬度和良好的耐磨损性能。

改变堆焊合金的成分可使堆焊层组织和性能发生变化。侯清宇等[34]在堆焊钴基合金中加入8%Mo,发现Mo可细化晶粒组织,且六方结构的富Cr的M7C3的数量增加,形貌由板条网状变为放射网状;且未熔的Mo质点阻碍了滑移系开动和滑移,使堆焊层亚结构改变,堆垛层错消失,出现大量位错,提高了合金层的硬度和耐磨性能。同样,Jong-Choul Shin等人[35]研究发现,Stellite 6中Mo元素的添加使堆焊层中组织变小,碳化物除M7C3和M23C6外,还新增了M6C碳化物。随Mo含量的增加,M6C的尺寸和数量均增加;而富Cr的M7C3和M23C6碳化物尺寸减少,数量增多。受碳化物物相影响,堆焊层硬度和抗磨损性能也随Mo的增加明显增强。

2.2 新型沉淀強化高温合金焊接性研究

2006年,Sato等人[4]在Co-Al-W基合金中发现了高温稳定存在的L12结构的γ'-Co3(Al,W)三元化合物,γ'与γ基体共格,且Co-Al-W系合金的熔化温度比镍基合金Waspaloy的熔化温度高50~100 K。这种新型沉淀强化高温合金的力学性能比固溶强化钴基合金性能优异,如图7所示,沉淀强化钴基合金的屈服强度大幅度提升,且部分合金高温时具有反常屈服效应,甚至与镍基合金屈服强度相当[36-37]。该沉淀强化钴基高温合金兼具优异的力学性能和焊接工艺性能,引起了国内外学者的兴趣和研究,成为颇具潜力的高温材料。

有研究发现,与镍基合金中负的γ/γ'错配度不同,沉淀强化钴基高温合金中γ/γ'点阵错配度为正值[36],因此推测焊后热处理过程中γ'的大量析出将带来压应力,从而极大减少焊接应变时效裂纹敏感性。

但是目前国内外对于新型沉淀强化钴基高温合金焊接性的研究非常少。兰州理工大学的徐仰涛[38]运用TIG方法在304不锈钢基体上堆焊Co-9Al-7.5W合金并研究了堆焊层的耐磨性能。焊缝展现出良好的熔合性,无裂纹和孔洞等缺陷产生。焊接接头由于非平衡凝固过程,堆焊层微观组织主要是树枝晶和层片状共晶;经元素分布测试可知,Co和Al元素明显偏析于枝晶干,Cr、W、C元素偏析于枝晶间。另外,徐仰涛还对堆焊层进行了硬度和耐磨性研究,结果显示堆焊层表面硬度高达HRC 53.1,且耐磨性好,主要发生氧化磨损和磨粒磨损,与固溶强化钴基合金的良好耐磨性相当。

3 结论

国内外对镍基高温合金的熔化焊进行了大量且系统的研究,并在裂纹形成机理、焊接工艺和合金成分对焊接性的影响方面得出了相对成熟的理论。这些理论和经验对新型沉淀强化钴基合金的焊接性研究有着重要的参考意义。

关于新型沉淀强化钴基合金的研究目前多集中在对γ'相以及组织稳定性的研究,旨在提高其高温力学性能和稳定性;而对其焊接性的研究鲜有报道。但是钴基合金相比镍基合金的优势是其抗高温氧化性和优异的工艺焊接性能。钴基合金焊接性也是新型沉淀强化钴基合金材料的成分设计时需要考虑的一个重要方面。未来对于沉淀强化钴基合金焊接性的研究还需要继续完善。

参考文献:

郭建亭.高温合金材料学[M]. 北京:科学出版社,2008.

M B Henderson,D Arrellb,M Heobel,et al. Nickel-Based Superalloy Welding Practices for Industrial Gas Turbine Applications[J]. Science and Technology of Welding and Joining,2004,9(1):13-21.

S Zhao,X Xie,G D Smith,et al. Research and Improvement on structure stability and corrosion resistance of nickel-base superalloy INCONEL alloy 740[J]. Materials & Design,2006,27(10):1120-1127.

J Sato,T Omori,K Oikawa,et al. Cobalt-base high-temperature alloys[J]. Science,2006,312(5770):90-91.

H I Ahn,S H Jeong,H H Cho,et al. Ductility-dip cracking susceptibility of Inconel 690 using Nb content[J]. Journal of Alloys and Compounds,2019(783):263-271.

S Chen,X X Ye,D K L Tsang,et al. Welding solidification cracking susceptibility and behavior of a Ni-28W-6Cr alloy, Journal of Materials Science & Technology,2019,35(1):29-35.

O A Ojo. Intergranular liquation cracking in heat affected zone of a welded nickel based superalloy in as cast condition[J].Materials Science and Technology,2013,23(10):1149-1155.

F Yan,S Liu,C Hu,C. et al. Liquation cracking behavior and control in the heat affected zone of GH909 alloy during Nd:YAG laser welding[J]. Journal of Materials Processing Technology,2017(244):44-50.

W A Miller,G A Chadwick. On Magnitude of Solid/Liquid Interfacial Energy of Pure Metals and its Relation to Grain Boundary Melting[J]. Acta Met.,1967(15):607-614.

Y L Hu,X Lin,X B Yu,et al. Effect of Ti addition on cracking and microhardness of Inconel 625 during the laser solid forming processing[J]. Journal of Alloys and Compounds 2017(711):267-277.

K R Vishwakarma,N L Richards,M C Chaturvedi. Micr-ostructural analysis of fusion and heat affected zones in electron beam welded ALLVAC® 718PLUS? superalloy[J].Materials Science and Engineering:A,2008,480(1-2):517-528.

曹睿,刘刚,陈剑虹,等. 镍基材料焊接中高温失塑裂纹 DDC 的生成机理及研究进展[J].焊接,2018(7):7-13.

K Kadoi,M Hiraoka,K Shinozaki,et al. Ductility-dip cracking susceptibility in dissimilar weld metals of alloy 690 filler metal and low alloy steel[J]. Materials Science and Engineering:A,2019(756):92-97.

O A Ojo,N L Richards,M C Chaturvedi. Contribution of constitutional liquation of gamma prime precipitate to weld HAZ cracking of cast Inconel 738 superalloy[J]. Scripta Materialia,2004,50(5):641-646.

Q Wang,D L Sun,Y Na,et al. Effects of TIG Welding Parameters on Morphology and Mechanical Properties of Welded Joint of Ni-base Superalloy, Procedia Engineering,2011(10):37-41.

R Kayacan,R Varol,O Kimilli. The effects of pre-and post-weld heat treatment variables on the strain-age cracking in welded Rene 41 components[J]. Materials Research Bulletin, 2004,39(14-15):2171-2186.

W Ren,F Lu,R Yang,et al. Liquation cracking in fiber laser welded joints of inconel 617[J].Journal of Materials Processing Technology,2015(226):214-220.

K Han,H Wang,L Shen,et al. Analysis of cracks in the electron beam welded joint of K465 nickel-base superalloy[J]. Vacuum,2018(157):21-30.

F Yan,C Hu,X Zhang,et al. Influence of heat input on HAZ liquation cracking in laser welded GH909 alloy[J].Optics & Laser Technology,2017(92):44-51.

W Wang,L Jiang,C Li,et al. Effects of post-weld heat treatment on microstructure and mechanical properties of Hastelloy N superalloy welds[J]. Materials Today Communications,2019(19):230-237.

X Ye,X Hua,M Wang,et al. Controlling hot cracking in Ni-based Inconel-718 superalloy cast sheets during tungsten inert gas welding[J]. Journal of Materials Processing Technology,2015(222):381-390.

K Yu,Z Jiang,B Leng,et al. Effects of post-weld heat treatment on microstructure and mechanical properties of laser welds in GH3535 superalloy[J]. Optics & Laser Technology,2016(81):18-25.

G Asala,O A Ojo. On post-weld heat treatment cracking in tig welded superalloy ATI 718Plus[J]. Results in Physics, 2016(6):196-198.

M Zhong,H Sun,W Liu,et al. Boundary liquation and interface cracking characterization in laser deposition of Inconel 738 on directionally solidified Ni-based superalloy[J] Scripta Materialia,2005,53(2):159-164.

X Wei,M Xu,J Chen,et al. Fractal analysis of Mo and Nb effects on grain boundary character and hot cracking behavior for Ni-Cr-Fe alloys[J]. Materials Characterization,2018(145):65-76.

D Wu,T Yao,D Li,et al. Effect of boron on the tensile and creep properties of a newly developed Ni-Fe-based weld metal[J]. Materials Science and Engineering:A,2018(731):21-28.

H U Hong,I S Kim,B G Choi,et al. On the Role of Grain Boundary Serration in Simulated Weld Heat-Affected Zone Liquation of a Wrought Nickel-Based Superalloy, Metallurgical and Materials Transactions A,2011,43(1):173-181.

W Mo,X Hu,S Lu,et al. Effects of Boron on the Micro-structure,Ductility-dip-cracking,and Tensile Properties for NiCrFe-7 Weld Metal[J]. Journal of Materials Science & Technology,2015,31(12):1258-1267.

A Odabaşı,N Ünlü,G Göller,et al. Assessment of the effects of heat input on microstructure and mechanical properties in laser beam welded Haynes 188 undermatched joints[J]. Materials Science and Engineering:A, 2013(559):731-741.

陈亮,孙广,冯凯,等.核电设备用钴基合金耐磨层多工艺熔敷性能比较分析[J].电焊机,2019,49(4):144-147.

H Deng,H Shi,S Tsuruoka. Influence of coating thickness and temperature on mechanical properties of steel deposited with Co-based alloy hardfacing coating[J]. Surface and Coatings Technology,2010,204(23):3927-3934.

M M Ferozhkhan,M Duraiselvam,K G kumar,et al. Plasma Transferred Arc Welding of Stellite 6 Alloy on Stainless Steel for Wear Resistance[J]. Procedia Technology,2016(25):1305-1311.

A Gholipour,M Shamanian,F Ashrafizadeh. Microstructure and wear behavior of stellite 6 cladding on 17-4 PH stainless steel[J]. Journal of Alloys and Compounds,2011,509(14):4905-4909.

侯清宇,黄贞益.钼对等离子堆焊钴基合金组织结构及性能的影响[J].稀有金属,2006(30):740-744.

J C Shin,J M Doh,J K Yoon,et al. Effect of molybdenum on the microstructure and wear resistance of cobalt-base Stellite hardfacing alloys[J]. Surface and Coatings Technology,2003,166(2):117-126.

L Shi,J J Yu,C Y Cui,et al. Effect of Ta additions on microstructure and mechanical properties of a single-crystal Co-Al-W-base alloy[J] Materials Letters,2015(149):58-61.

石磊. Ta和Ti在γ′沉淀强化钴基单晶高温合金中的作用研究[D]. 北京:中国科學院大学,2016.

Y T Xu,W J Zhao,X J Wang,et al. Microstructure and wear resistance of TIG cladding novel Co-9Al-7.5W superalloy[J]. The Chinese Journal of Nonferrous Metals,2013(23):1019-1026.