Inconel 690合金 高温低塑性裂纹敏感性研究

孔永红

摘要:镍基合金具有良好的高温力学性能以及优异的抗腐蚀能力,常用于核电设备的关键部件。但是应用中发现该合金具有一定的高温低塑性裂纹倾向,而高温低塑性裂纹的存在,将导致关键部件的焊接结构在服役时存在极大的安全隐患。针对上述问题,选用Inconel 690焊带熔敷金属,采用STF方法研究该材料的低塑性开裂的温度区间以及高温下的应变门槛值,探索镍基高温合金的高温低塑性裂纹产生的机理。

关键词:镍基合金;高温低塑性裂纹(DDC);热模拟STF

中图分类号:TG457.1 文献标志码:A 文章编号:1001-2003(2021)01-0098-07

DOI:10.7512/j.issn.1001-2303.2021.01.16

0 前言

核电设备的许多关键部件属于锻焊结构,常常在高温、高压、腐蚀、动载和辐射等多种恶劣环境并存的条件下工作,因此,对焊接接头的要求很高。在诸多核电金属材料中,镍基合金的高温力学性能以及抗腐蚀的综合性能良好,常常被用于制造核电设备的关键部件。然而,近期研究发现[1-2],这类材料对高温失塑性裂纹(DDC)比较敏感。DDC裂纹是一种显微裂纹,它的成因是在固相线以下一个狭窄的温度区间出现塑性降低[3-4],由于DDC裂纹尺寸较小,常规的检测方法难以检测,因此其在核电设备严苛的服役环境条件下存在极大的潜在危险,已引起了广泛关注为了进一步明确Inconel 690合金焊接结构件的使用条件及其局限性,研究其高温低塑性裂纹的敏感温度范围以及高温下的应变门槛值已经成为核电设备产业链亟待解决的问题。

目前,基于Gleeble的热模拟机的STF(strain-to-fracture,应变-断裂试验)试验方法是目前研究DDC开裂的最广泛的方法[5-6]。该试验利用Gleeble试验机在一系列的温度范围内通过给定位移量进行,得到温度和应变值的关系曲线,进而得到临界应变值Emin和失塑性温度区间DTR来评价裂纹的敏感性。本项目采用上述STF方法进行相关研究,以获得Inconel 690材料在高温下低塑性开裂的温度区间以及高温下的应变门槛值,从而为该类材料在高温下的使用提供研究基础及理论指导。

1 试样材料及方法

1.1 试样制备

采用Inconel 690焊带在Q235钢板上堆焊厚度为10 mm熔敷金属。采用线切割的方式加工79.2 mm×20 mm×6.5 mm的长方体试样;试样长度方向与堆焊方向一致。

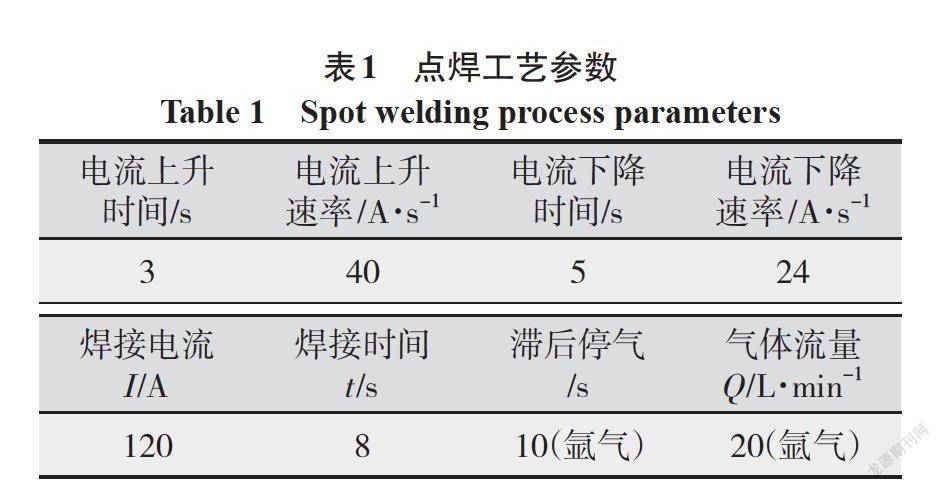

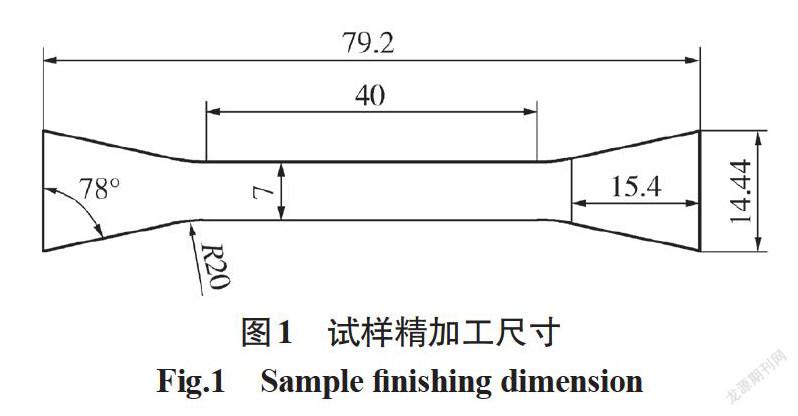

由于DDC与晶界方向有一定的相关性,所以在试样中心两面处各点焊一直径为10 mm的点焊斑点,从而得到一个沿着360°方向分布的晶界形貌。点焊采用自动氩弧焊机不填丝工艺,其参数如表1所示。点焊试样按照图1尺寸进行精加工。

1.2 试验方法

(1)試验准备。

试验在高温下进行,为了确定试验前后试样的应变数值,需要对试样进行标距的设定。本试验中根据设备均温区的大小,选择15 mm作为标距长度。通过在试样上点焊热电偶丝的方式确定标距,如图2所示。同时,在试样中部点焊两根长热电偶丝,这两根热电偶丝与设备上的温度控制测量开关相连,在试验过程中起到实时监测试样实际温度的作用。

通过制备的夹具将试样固定在Gleeble装置的夹块上,然后通过夹块的位置进行调整,以保证试样与夹头之间没有任何间隙。试验在包括夹块的试验间内进行,试验时试验间内进行抽真空处理(5.0×10-3 Pa)。然后对机器的位移和载荷等调零。

(2)试样加热与加载。

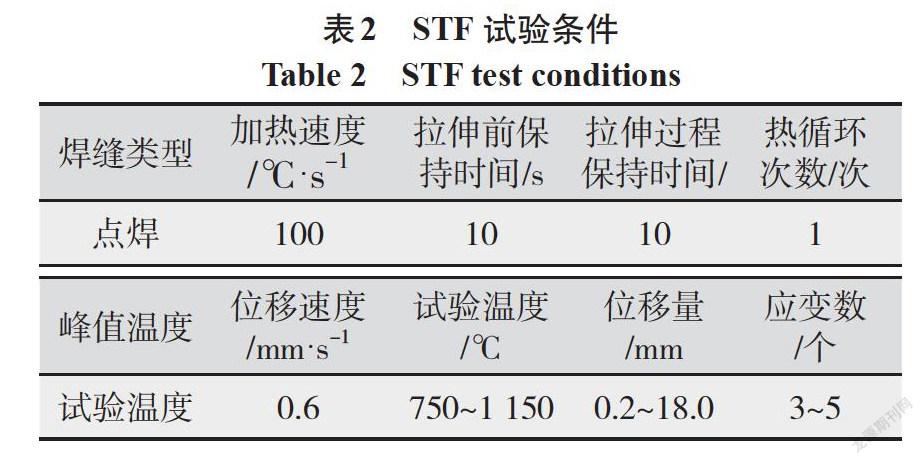

STF试验条件如表2所示。试样以一定速度加热到测试温度,并在测试温度保温10 s,然后在0.6 mm/s的位移速率下按照给定的位移量进行拉伸变形。在施加位移保持不变的情况下,试样在测试温度保温10 s,同时记录位移、应变和应力等数据。

设定五个试验测试温度,分别为750 ℃、850 ℃、950 ℃、1 050 ℃、1 150 ℃,构成四个温度区间,每个温度区间设置4个位移量进行测定,应变值的选择参考该温度下材料的高温力学性能数据。

2 试验结果与分析

2.1 Inconel 690焊材熔敷金属STF试验结果

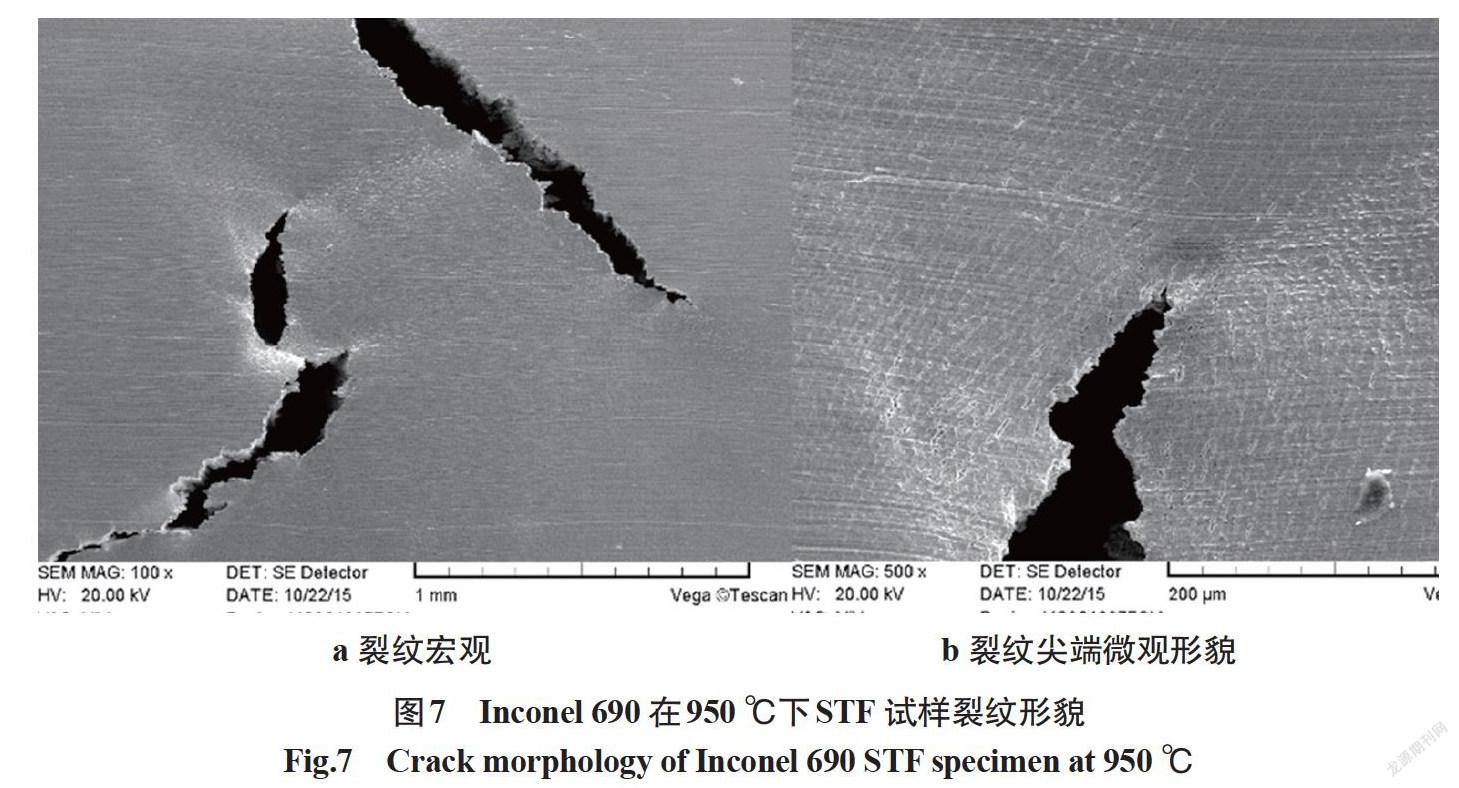

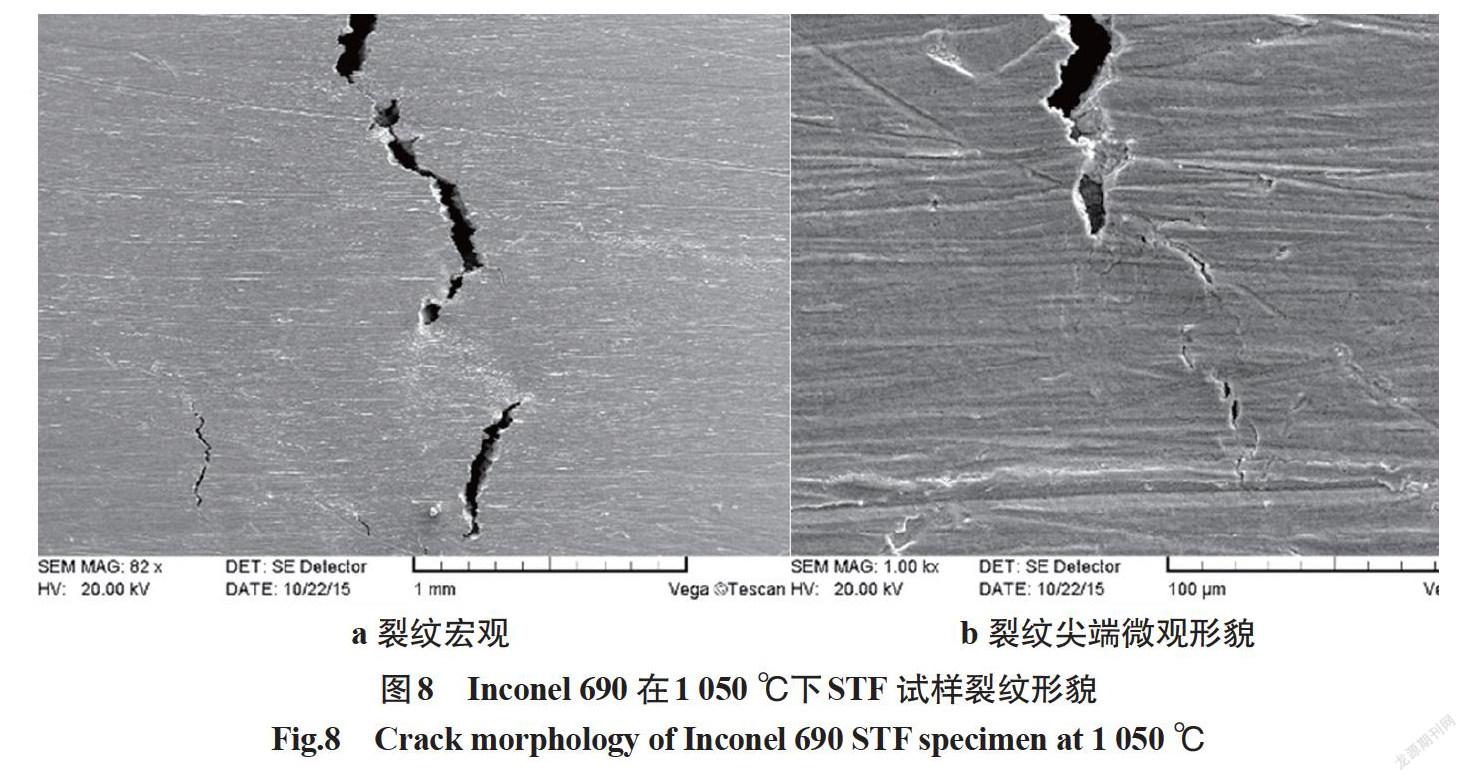

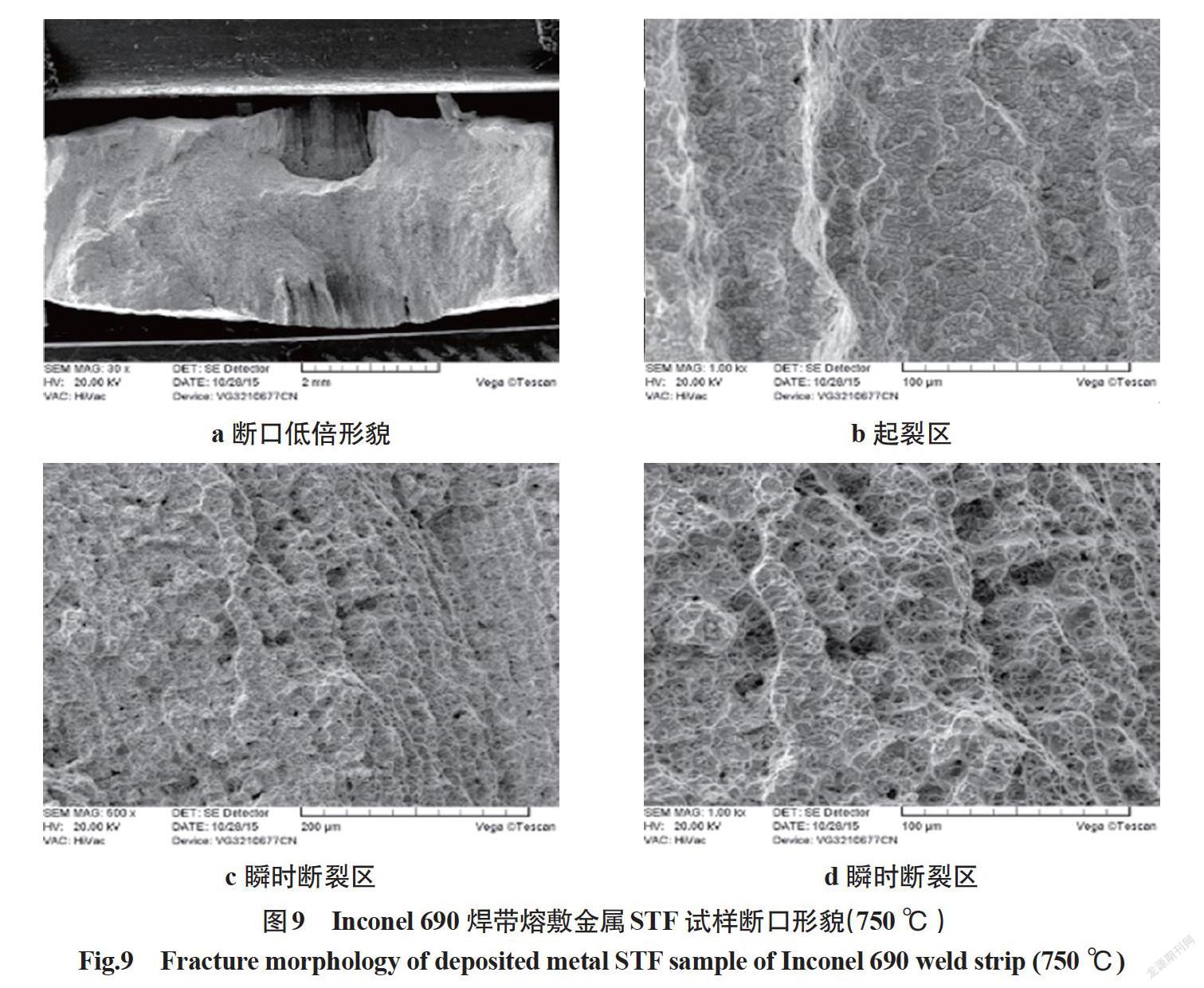

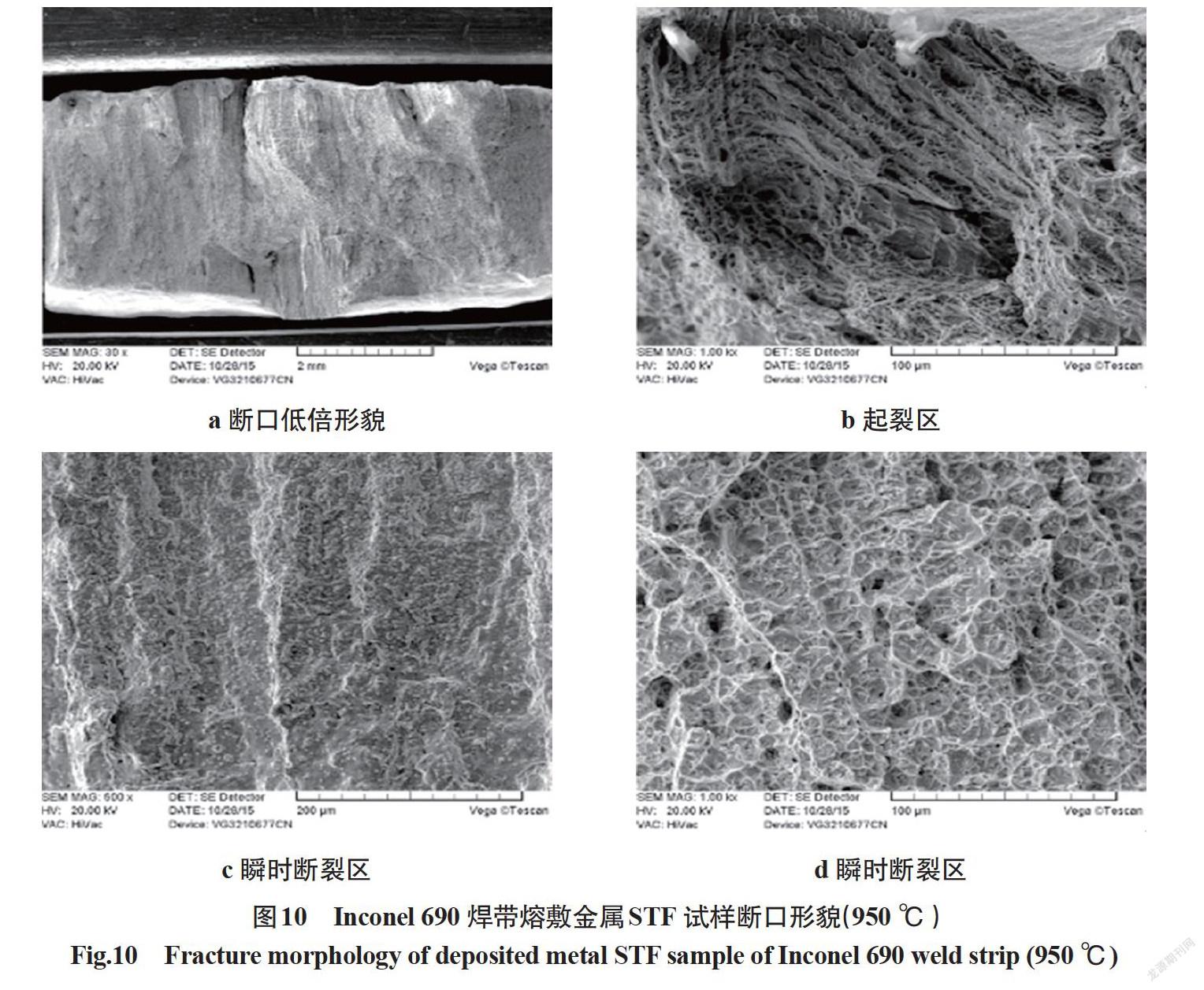

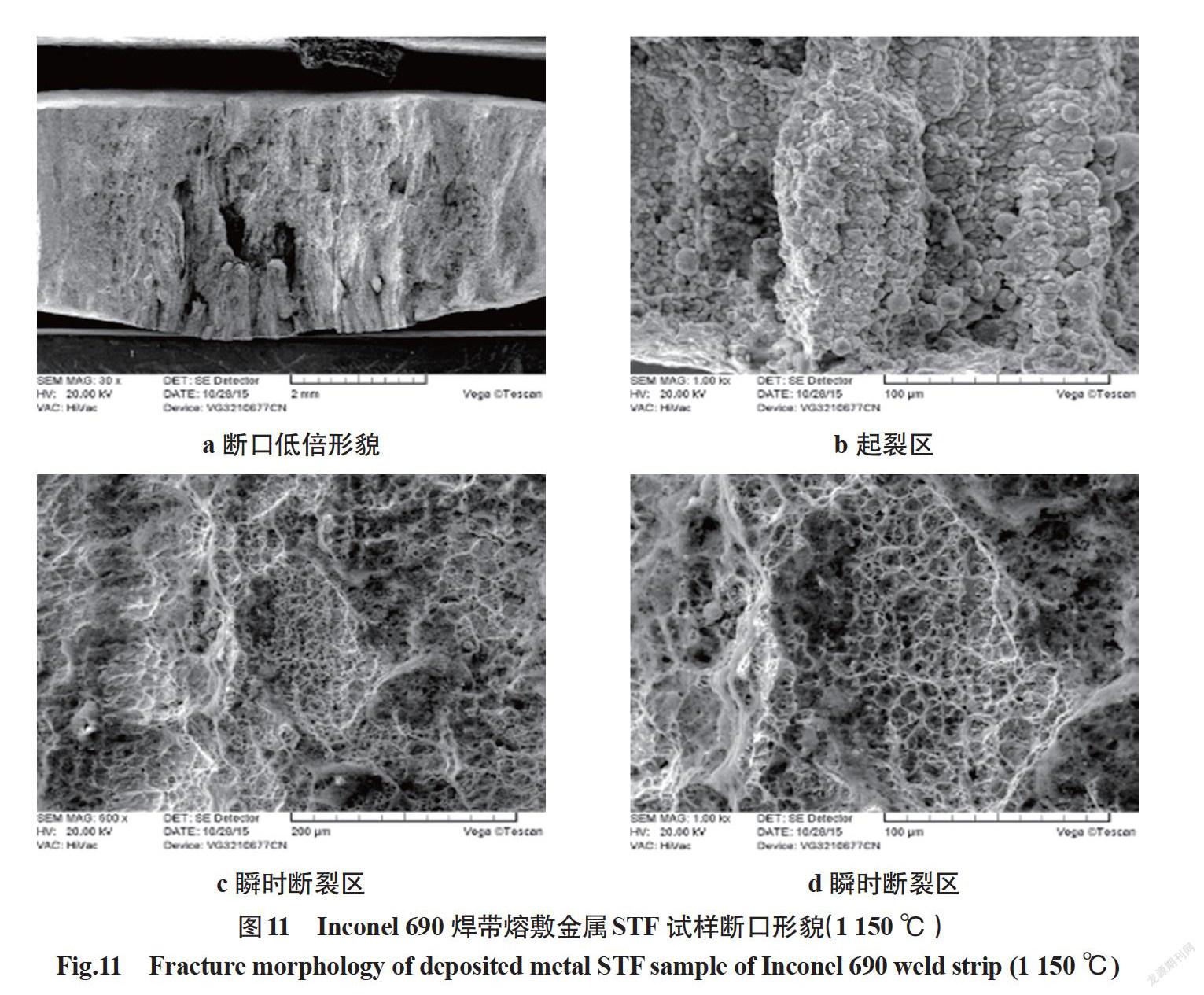

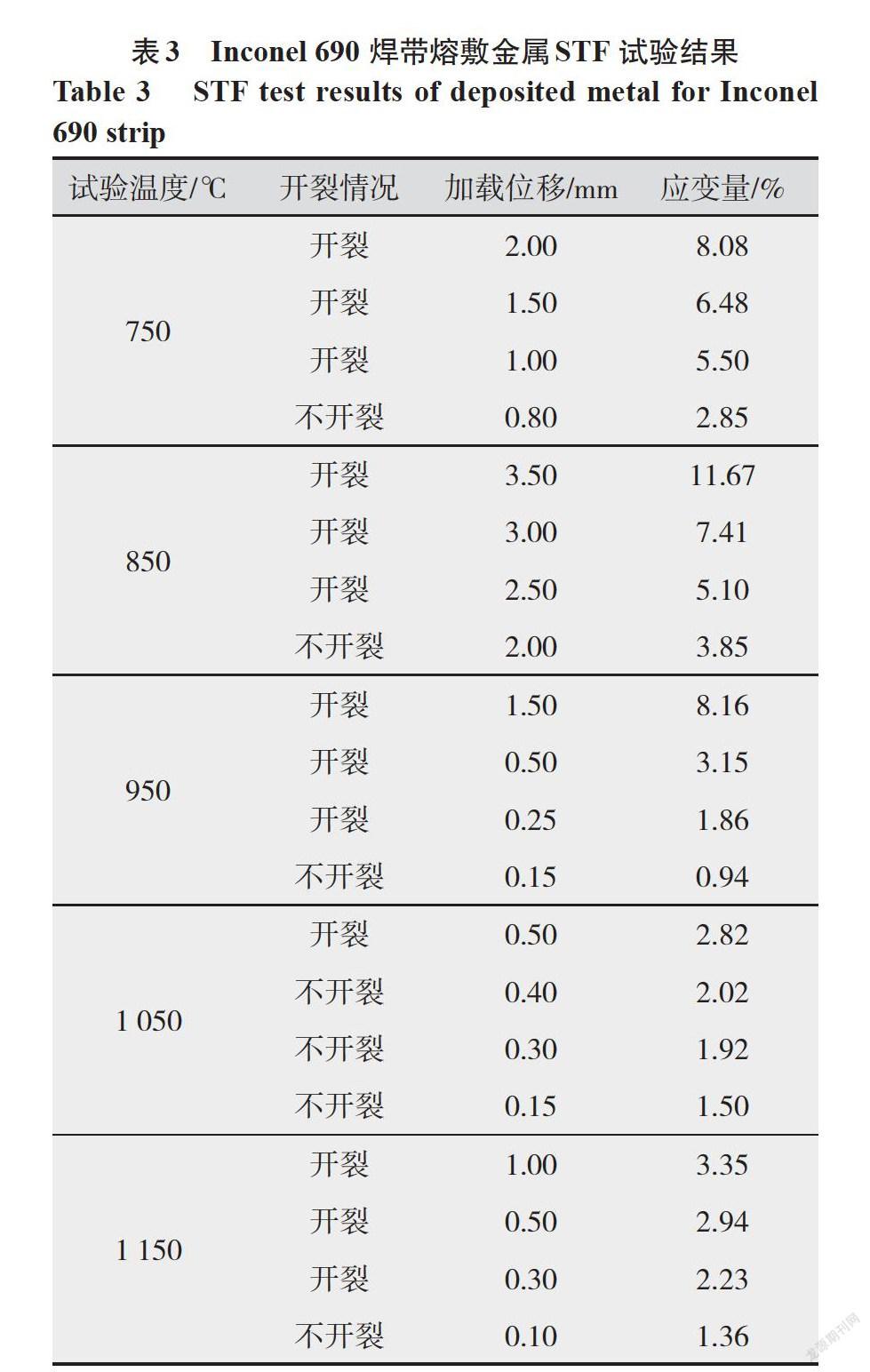

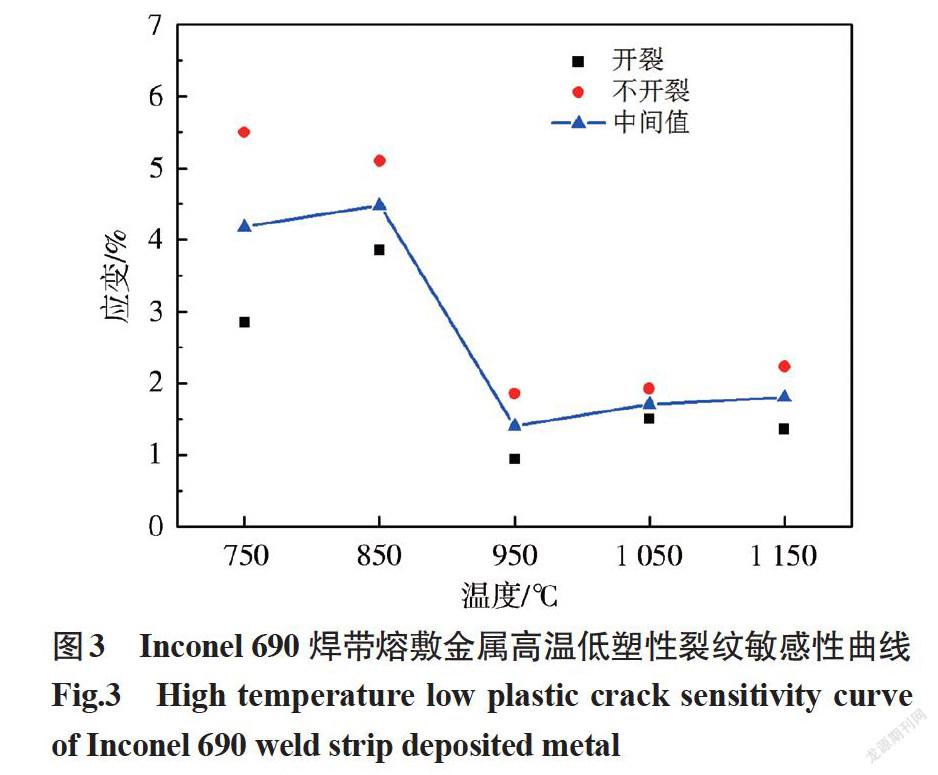

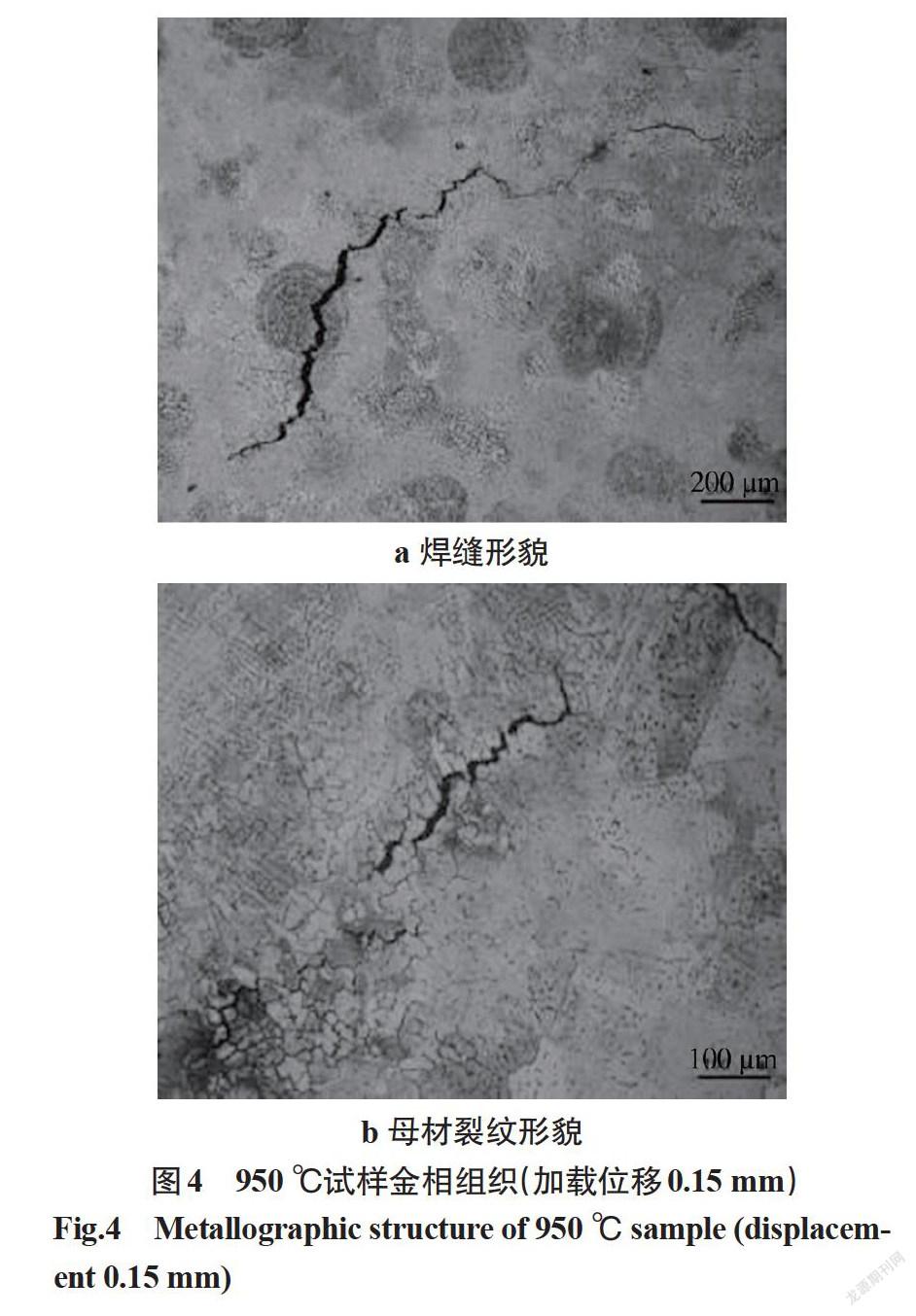

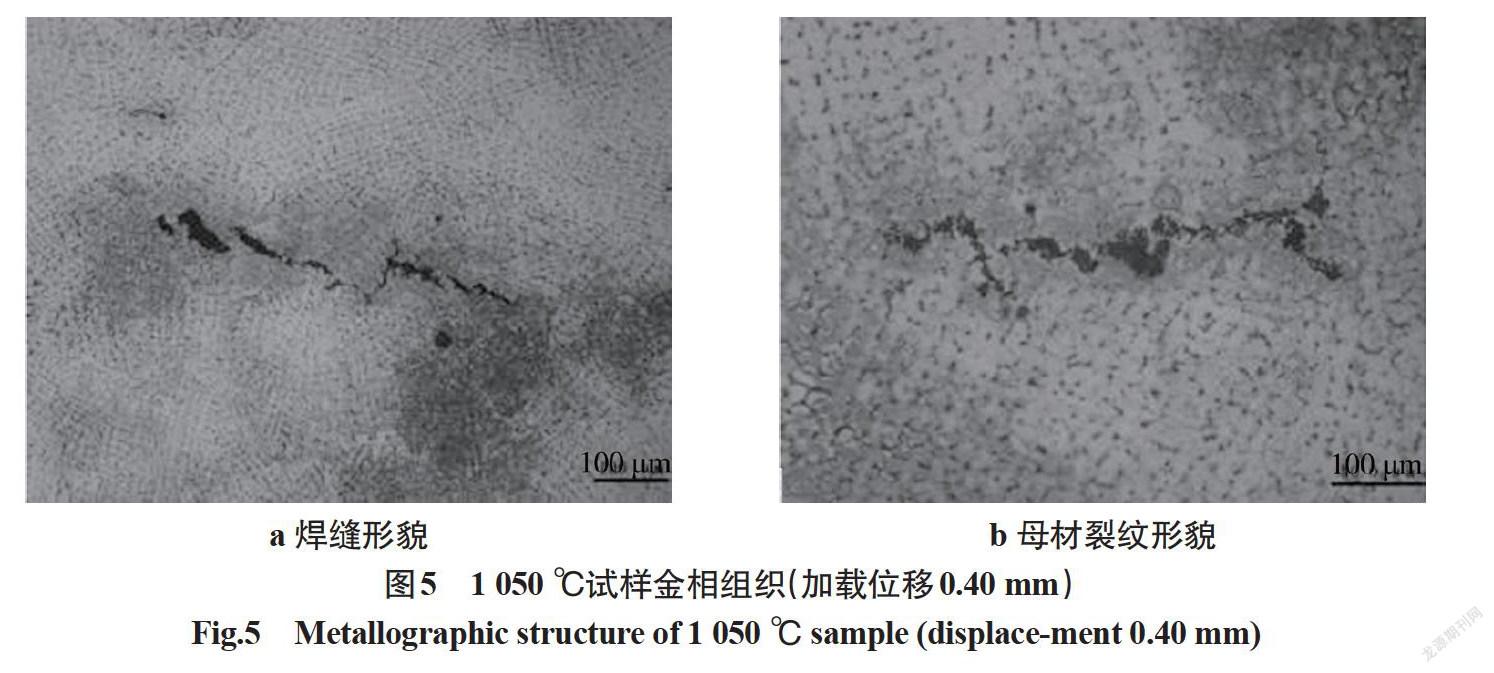

每个温度点下共设定A、B、C、D四个位移量。四个位移数值排列为:A<(B/C) 从表3可得到五个温度下材料发生断裂的最小应变值,进而得到该熔敷金属在裂纹敏感性数据。 Inconel 690焊带熔敷金属高温低塑性裂纹敏感曲线如图3所示,STF曲线表现为在750 ℃~950 ℃阶段临界应变下降趋势,在950 ℃~1 150 ℃阶段临界应变呈现上升趋势,这主要是在低温阶段,晶界强度出现弱化趋势,此时的塑形变形主要集中发生在晶界处,而晶界面积相对于晶内面积较小,因此在较小的应变下就出现沿晶开裂;而曲线在高温阶段出现上升趋势,这主要是因为这一温度下发生动态再结晶,材料塑形得到了恢复。Inconel 690焊带熔敷金属高温低塑性裂纹产生的温度区间为950 ℃,相应的临界应变值为1.40%。 2.2 Inconel 690熔敷金属STF测试后组织分析 选取950 ℃和1 050 ℃测试后的Inconel 690焊带熔敷金属进行金相组织观察,其形貌如图4、图5所示。其中,图4为950 ℃加载位移为0.15 mm下试样内部的金相组织分布情况。从图中可以看出,点焊焊缝和熔敷金属均以柱状树枝晶为主。950 ℃加载0.15 mm位移的试验条件下,试样表面在30倍显微镜下未发现裂纹;而试样内部的金相组织发现,点焊焊缝和焊缝周围的熔敷金属处均发现裂纹,裂纹呈现沿晶开裂的特征。 图5为1 050 ℃加载位移为0.40 mm下试样内部的金相组织。由图5可知,点焊焊缝和熔敷金属均以柱状树枝晶为主。1 050 ℃加载0.40 mm位移的试验条件下,试样表面在30倍显微镜下未发现裂纹;而试样内部的金相组织发现,点焊焊缝处发现裂纹,裂纹扩展形貌较曲折。 相关研究表明[7],随着温度的升高,晶界滑移量越大,晶界强度比晶内强度下降的快,晶界滑移更容易;但是不同温度下DDC裂纹对晶界滑移的敏感性也不同。温度越高,出现裂纹的临界晶界滑移量越大。一方面是因为受力的不同,如果要达到相同的晶界滑移量,低温时需要更大的外力驱动,因此更容易产生开裂。另一方面是晶粒内部对晶界滑移的协调能力不同,温度越高,位错运动越活跃,晶界滑移导致的应变集中能够更好的被转移,可以延迟DDC裂纹的出现。由此可推测在1 050 ℃下该熔敷金属比950 ℃在相同1.40%应变量下的DDC裂纹敏感性相对较低。 综上所述,使用光学显微镜对Inconel 690的STF试样进行组织形貌研究可知,Inconel 690焊带熔敷金属的STF试样中,点焊焊缝和周围的熔敷金属组织以柱状树枝晶为主,点焊焊缝晶粒较熔敷金属细小。点焊焊缝和周围的熔敷金属处存在裂纹,裂纹呈现沿晶开裂的形貌特征,由此可见高温下晶界的滑移积累,会促使微裂纹的形核。 2.3 Inconel 690熔敷金属STF测试后裂纹形貌分析 图6a为试样在850 ℃下加载3.00 mm位移后的表面裂纹表征,裂纹宽度较大,尖端角度较大,且伴有明显的塑性变形特征,并且周围未发现其他尺寸相近的裂纹。图6b为裂纹尖端微观形貌,发现裂纹尖端塑性变形区域出现了整体的皲裂,说明裂纹未发生薄弱界面上的脆性扩展。 图7a为试样在950 ℃下加载1.50 mm位移后的表面裂纹表征,裂纹的宽度相比图6减小,尖端角较小,伴有轻微塑性变形特征。图7b为裂纹尖端微观形貌,发现有尖端扩展特征,且周围区域未发现有皲裂特征,说明裂纹已开始脆性扩展。 图8a为试样在1 050 ℃下加载0.50 mm位移后的表面裂紋表征,宏观裂纹宽度小且出现有断续分布特征,尖端角小且裂纹间有微观裂纹穿连特征,裂纹尖端无塑性变形特征。图8b为裂纹尖端微观形貌,尖端前微裂纹已完全失稳扩展,呈脆性扩展特征。 综上所述,对Inconel 690的STF试样表面进行SEM扫描电镜观察发现,在750 ℃和850 ℃试验后,试样表面存在明显的裂纹,并且裂纹尖端呈现明显的塑性变形。试样在950 ℃、1 050 ℃和1 150 ℃试验后,裂纹尖端的塑性变形减少,并且尖端有微裂纹扩展,材料的脆性开裂倾向增大。 2.4 Inconel 690熔敷金属STF测试后断口分析 分别对750 ℃、850 ℃、950 ℃、1 050 ℃、1 150 ℃测试温度下Inconel 690焊带熔敷金属试样的扫描电镜断口形貌进行观察,选取的试样均为在高温下拉伸至开裂,接着在室温下拉伸至完全断裂。 从图中可以看出,Inconel 690焊丝熔敷金属试样均在点焊斑点处起裂,起裂处断口形貌以柱状树枝晶为主,柱状晶位向明显;最后瞬时断裂区域以韧窝形貌为主。其中经过950 ℃的STF试验后,试样瞬时断裂区的韧窝较浅。说明Inconel 690熔敷金属在950 ℃测试温度下,材料的韧性降低,脆断倾向增大。试样经过1 150 ℃测试后,试样断口表面有局部熔化现象,这可能与材料在高温下的“ 成分液化 ”有关。“ 成分液化 ”理论认为在高温段晶界的析出物有回溶效应,由于高温停留时间较短,回溶不充分而导致析出物和基体Ni形成了低熔点共晶相,从而导致了局部液化现象。 由图9~图11可知,在750 ℃~1 150 ℃范围内,Inconel 690熔敷金属试样均从点焊斑点处起裂。点焊斑点处的宏观断口呈现放射状形貌,放射线与试样厚度方向相垂直。远离点焊斑点处,放射状形貌消失。随着测试温度的升高,起裂源处放射状花样扩展的范围增大。从起裂处可知,起裂处的断口形貌以柱状树枝晶为主。随着测试温度的升高,柱状晶形貌变模糊,初步判断是高温下出现局部熔化所致。 从Inconel 690熔敷金属试样在各个测试温度下瞬时断裂区域的断口形貌可知,试样瞬时断裂区域均以韧窝形貌为主,其中750 ℃、850 ℃呈现出大韧窝和小韧窝相间分布,韧窝较深,大韧窝里面套着小韧窝,说明以上温度下材料的韧性较好。而经过950 ℃STF测试后试样的瞬时断裂区韧窝较浅,说明该温度下材料的韧性降低。1 150 ℃STF测试后的瞬时断裂呈现大小韧窝相间分布的形貌。 3 结论 (1)Inconel 690焊带熔敷金属高温低塑性裂纹产生的温度区间为950 ℃,相应的临界应变值为1.40%。 (2)Inconel 690合金点焊焊缝和周围的熔敷金属组织以柱状树枝晶为主,在该温度范围内点焊焊缝和焊缝周围的母材处存在裂纹,裂纹为沿晶开裂。在低温下裂纹尖端呈现明显的塑性变形,随着温度的升高,材料的脆性开裂倾向增大。 参考文献: A J Ramirez,J C Lippold. High temperature behavior of Ni-base weld metal Part I.Ductility and microstructural characterization[J]. Materials Science and Engineering A,2004(380):259-271. Renyao Qin,Huang Wang,Guo He. Investigation on the microstructure and ductility-dip cracking susceptibility of the butt weld welded with ENiCrFe-7 Nickel-base alloy covered electrodes[J]. Metallurgical and materials transactions,2015(46A):1227-1236. 唐正柱. Nb和Ti对高温失塑裂纹敏感性影响机理研究[D]. 黑龙江:机械科学研究院哈尔滨焊接研究所,2007. 唐正柱,陈佩寅,吴伟. Nb对镍基合金高温失塑性裂纹敏感性的影响机理[J]. 焊接学报,2008,29(1):109-112. 崔巍,陈静青,陆皓,等.晶界滑移对镍基合金失延开裂的影响[J].有色金属学报,2013(5):103-108. 陈静青,陆皓,陈辉,等.晶粒尺度对镍基高温合金的高温失塑性裂纹敏感性的影响[J].电焊机,2015,45(6):21-25. 吴伟,陈佩寅,张锐,镍基焊接材料高温失塑裂纹的研究现状及研究趋势[J].焊接,2005(5):5-8.