大直径焊丝埋弧焊接工艺研究

王笛 阙子雄 杜冰冰 冯林涛 章庆安 水峰 胡诚安 张杰

摘要:根据工厂现有设备输出参数(电流、电压)的情况,通过引入埋弧焊用大直径焊丝(φ5.0 mm、φ6.0 mm)替代现有φ4.8 mm埋弧焊焊丝,以提高埋弧焊单位时间的熔敷效率,达到提高埋弧焊焊接效率的目的。由熔敷金属试验和焊接工艺评定试验验证,φ5.0 mm和φ6.0 mm焊丝熔敷金属及焊缝的力学性能和化学成分基本一致,均符合国标要求,热影响区组织和焊缝区组织由铁素体+珠光体组成,无马氏体,接头无肉眼可见的裂纹、未熔合等缺陷。焊接相同板厚的构件所耗电能大致相同。为大直径焊丝高效焊接提供了可靠的技术依据,可为今后相关工程施工焊接提供参考。

关键词:大直径焊丝;大线能量;埋弧焊;焊接工艺评定;高效

中图分类号:TG422.3 文献标志码:A 文章编号:1001-2003(2021)05-0103-06

DOI:10.7512/j.issn.1001-2303.2021.05.19

0 前言

随著我国钢结构产业的迅猛发展[1],传统的小直径埋弧焊丝难以满足加工制作进度要求,产能缺口较大。以往工厂流水线班组埋弧焊焊接时通常采用φ4.8 mm的焊丝,焊接方法为单丝、双丝、三丝组合的方式分别进行[2-3]。当产能饱和时,需将构件的组拼转至装焊生产线,采用气保焊丝进行填充盖面能缓解产能瓶颈。由于气保焊焊丝相较于埋弧焊焊丝的单价高,且需人工操作进行施焊,不仅大大增加了生产成本,而且增加了焊缝质量的不确定性,降低了构件的焊缝外观成形质量。

为缓解产能瓶颈,提高加工生产能力,充分利用设备功率的冗余度,最大限度地发掘现有设备的价值,可通过采用大直径焊丝提高熔敷效率来进行改善。为探究大直径焊丝大线能量焊接施工工艺的合理性,需要验证焊接电流电压,焊后接头的稳定性、安全性、探伤情况以及各项力学性能等[4-5]。文中详细介绍了浙江精工钢结构集团有限公司在生产过程中对大直径焊丝用埋弧焊工艺的研究情况。

1 试验材料及方法

1.1 试验材料

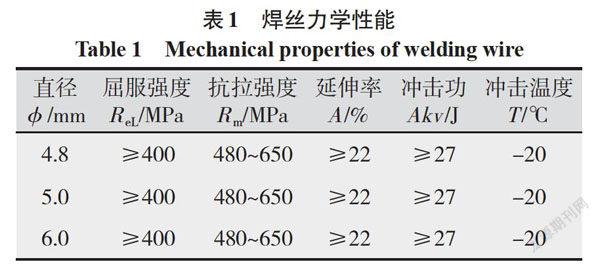

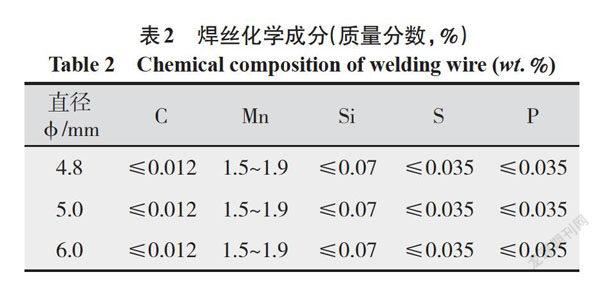

经市场调研及咨询,部分厂家生产的φ6.0 mm和φ5.0 mm埋弧焊焊丝的力学性能及化学成分均符合当前生产要求[6],相较于现有的φ4.8 mm埋弧焊焊丝,理论上效率可分别提高25%和4.2%左右。φ4.8 mm、φ5.0 mm、φ6.0 mm埋弧焊丝的力学性能和成分分别如表1、表2所示。

1.2 试验方法

1.2.1 试验前阶段

(1)根据GB/T5293-2018《埋弧焊用非合金钢及细晶粒钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求》的规定以及厂家的质保书和操作说明等,选定所需焊丝的型号和相匹配的焊剂。

(2)选定25 mm厚钢板,焊前需保证钢板平直、无割渣、无割痕等缺陷,同时开设35°单V坡口。

(3)钢板对接施焊前,对焊道进行打磨,保证焊道坡口面50 mm范围内无锈蚀、油污渣屑、飞溅等杂质[7-8]。

(4)在温度300~350 ℃对焊剂进行烘干2 h,同时避免焊剂出现受潮、结块现象[7]。

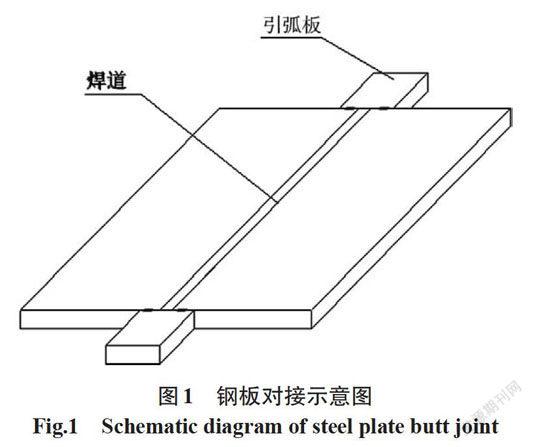

(5)零件板组拼拼接时保证板厚方向平齐,避免出现错边现象。同时在焊缝两端位置加设引弧板,引弧板与零件板板厚相同,如图1所示。

1.2.2 试验阶段

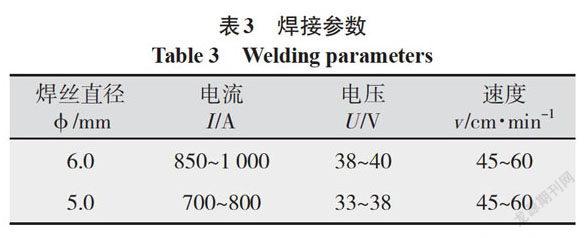

(1)根据厂家提供的焊接参数,合理选择参数,并进行施焊。焊接时保证层间温度控制在150~250℃,同时要保证焊接的连续性。具体焊接参数见表3。

(2)根据GB 5293-2018要求、试验操作要点及焊接参数,分别对φ6.0 mm、φ5.0 mm埋弧焊用粗焊丝样品进行力学性能和化学成分的熔敷金属试验,如图2所示。同时与常规使用的φ4.8 mm焊丝数据进行对比分析。

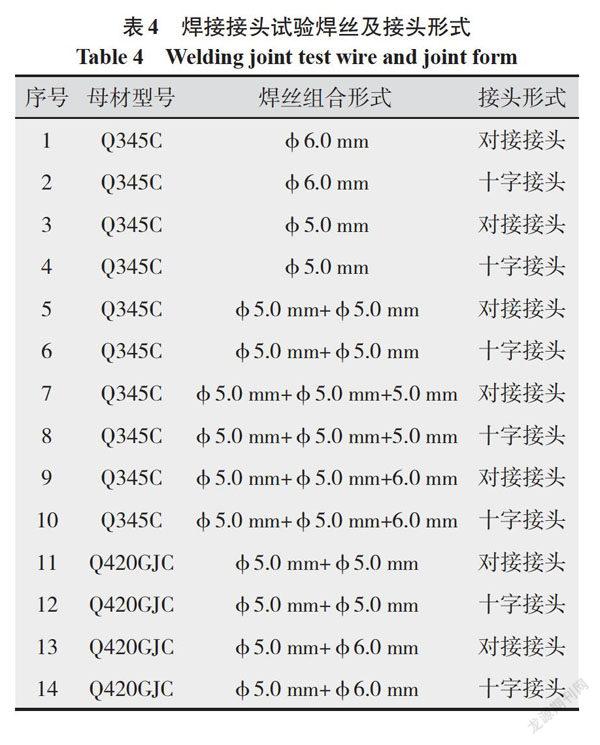

(3)根据国标GB/50661-2011要求、试验操作要点及焊接参数,同时以箱体、H型钢构件的T型接头和对接接头的焊接形式,模拟选取Q345C、Q420GJC对接接头、十字接头共计十四组的单丝、双丝、多丝的焊接工艺评定试验,分别检测其力学、宏观、金相性能,另外同以往常规使用的φ4.8 mm的焊丝数据进行对比分析。具体试验焊丝组合形式如表4所示,试验过程如图3所示。

2 试验结果分析

2.1 熔敷金属试验

熔敷金属力学性能和化学成分如表5、表6所示。由表可知,熔敷金属主要化学元素及力学性能检测均符合GB 5293-2018要求,均可满足Q345、Q390、Q420钢材性能要求。其中φ6.0 mm较φ4.8 mm焊丝的屈服强度明显高出40 MPa,其他化学成分和力学性能类似,φ5.0 mm与φ4.8 mm焊丝熔敷金属的力学性能和化学成分基本一致。具体对比如表5、表6所示。

2.2 焊接工艺评定试验

焊接工艺评定结果显示,其力学、宏观、金相均满足GB/50661-2011国家标准性能要求。

2.2.1 力学性能分析

以当前工厂加工生产的焊接形式,选取焊接频率较高的钢材Q345C三丝焊接,分别对φ5.0 mm、φ6.0 mm焊丝中的对接接头的力学性能与φ4.8 mm焊丝以往数据进行对比分析。

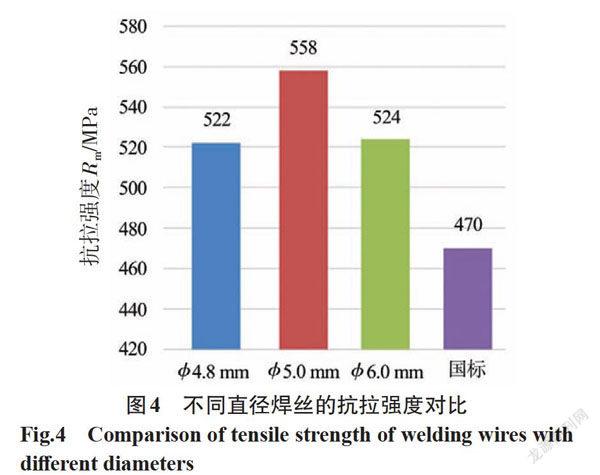

(1)不同直径焊丝对接接头抗拉强度对比如图4所示,φ5.0 mm相比国标要求平均高出约90 MPa,较φ4.8 mm高出约36 MPa。φ6.0 mm较国标要求高出约50 MPa,与φ4.8 mm相似,具体如表7所示。

(2)根据线能量公式q=UI/v,计算出φ6.0 mm和φ5.0 mm焊丝的前丝、中丝、后丝的大线能量,如表8所示。

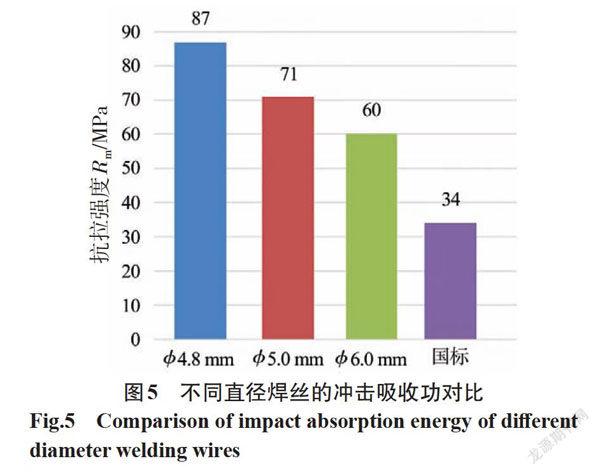

在表7中大线能量的情况下,从试验冲击吸收功的结果来看,均符合国标要求。其中φ5.0 mm较国标要求平均高出约36 J,较φ4.8 mm略低17 J。φ6.0 mm较国标要求高出约26 J,较φ4.8 mm低27 J。具体对比如图5所示。

(3)由侧弯结果可以看出,均无裂纹,符合国标要求。

2.2.2 微观组织对比分析

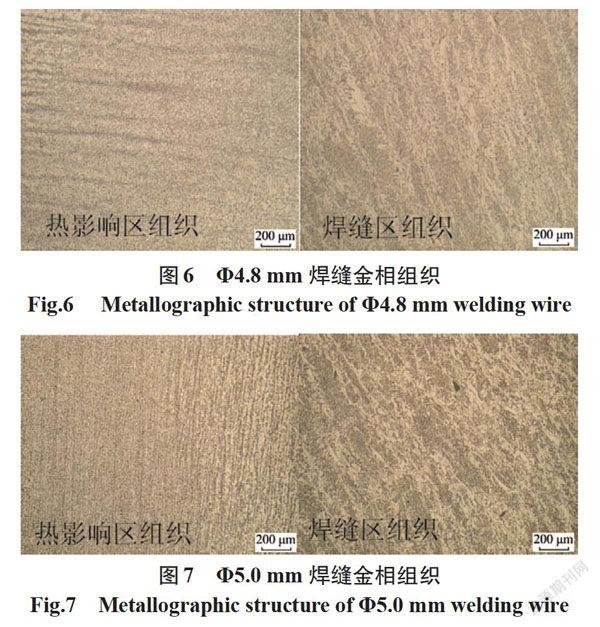

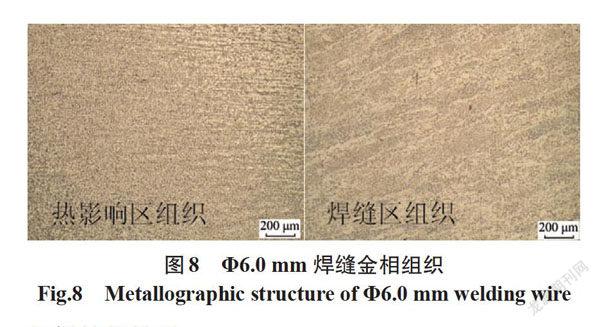

(1)φ4.8 mm、φ5.0 mm、φ6.0 mm焊丝对接接头热影响区和焊缝区微观组织检测结果如图6~图8所示。

由图6可知,热影响区由铁素体+珠光体组成,越靠近右侧焊缝侧的热影响区铁素体越细小,呈弥散分布,越靠近左侧母材侧的铁素体组织,带状越明显。焊缝区组织由铁素体和珠光体组成,铁素体呈树枝状排列。

由图7可知,热影响区由铁素体+珠光体组成,越靠近左侧焊缝侧的热影响区铁素体越细小,呈弥散分布。越靠近右侧母材侧的铁素体组织,带状越明显。焊缝区组织由铁素体和珠光体组成,铁素体呈树枝状排列。

由图8可知,热影响区由铁素体+珠光体组成,越靠近左侧焊缝侧的热影响区铁素体越细小,呈弥散分布,越靠右侧近母材侧的铁素体组织,带状越明显。焊缝区组织:由铁素体和珠光体组成,铁素体呈树枝状排列。

根据组织分析可知,在大线能量焊接状态下,3种不同规格的大直径焊丝都得到了相同的焊缝组织:铁素体+珠光体,铁素体的塑性和韧性较好,珠光体的强度、硬度和韧性较高,两者均可增加焊接接头的力学性能。经观察金相组织,均无其他缺陷组织。

2.2.3 维氏硬度

硬度取样分别按A、B两条线进行硬度测试,每个区域选择3个点,测试顺序从左向右,如图9所示。

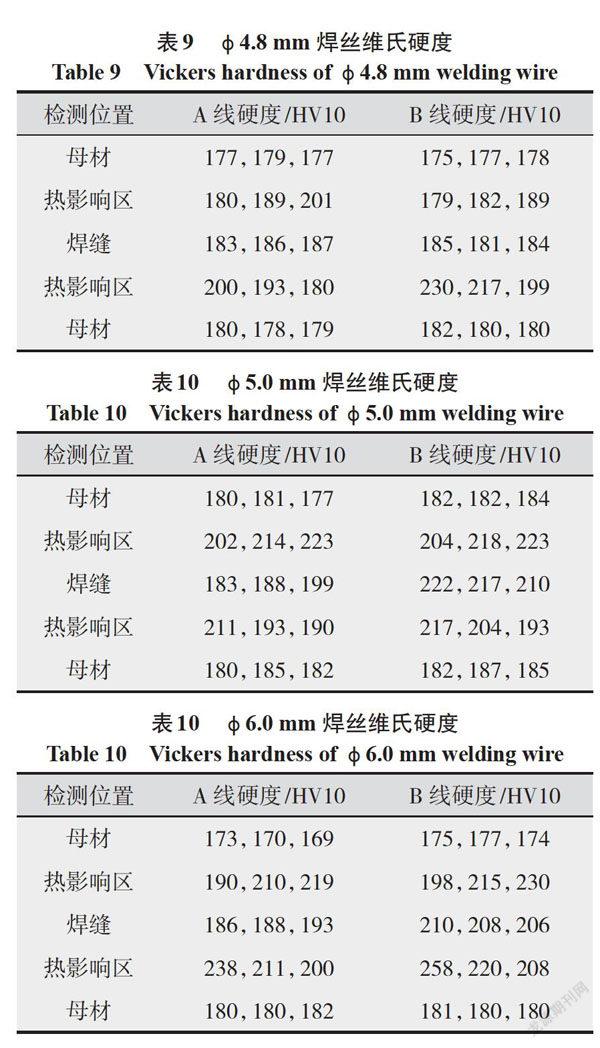

试验荷载为10 kgf,加载时间为12 s,维氏硬度测试结果如表9~表11所示。由表可知,所有数据均符合GB 50661-2011要求,其中热影响区硬度最高,且小于350 HV10,说明无马氏体。随着焊丝直径的增大,热影响区的硬度值也有增大的趋势。

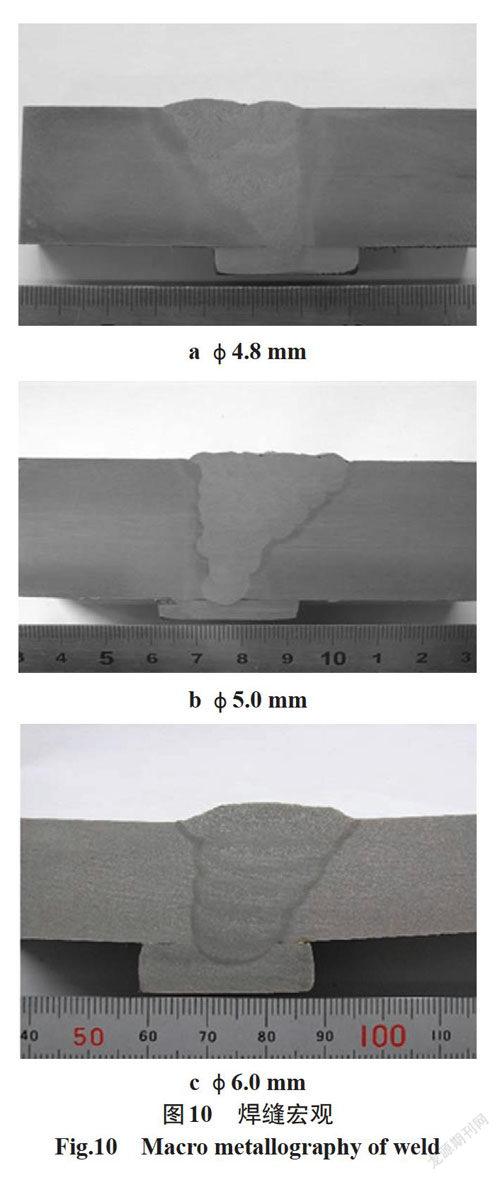

2.2.3 宏观试验

宏观试验时,采用冷酸法对试样焊缝区域进行低倍宏观检验,接头均无肉眼可见裂纹、未熔合等缺陷。具体如图10所示。

2.3 试验结果总结

上述试验结果显示,采用φ6.0 mm、φ5.0 mm大直径焊丝替代φ4.8 mm焊丝,在大线能量焊接状态下经熔敷金属试验和工艺评定,结果均符合国标要求,并能满足车间设备加工能力。

3 效益分析

3.1 效率分析

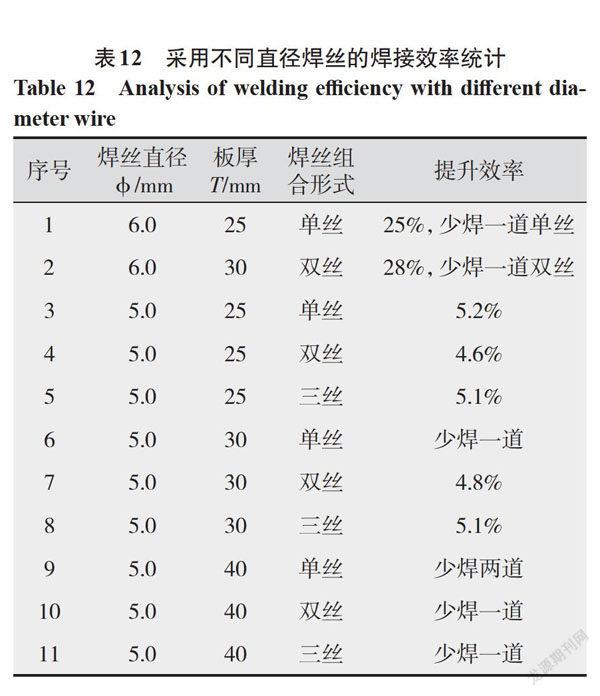

从大直径焊丝的推广效果来看,φ6.0 mm焊丝的焊接效率相较于常规φ4.8 mm焊丝提升约25%;

当板厚T小于30 mm时,φ5.0 mm焊丝相较于常规φ4.8 mm焊丝效率可提升约5%,当30 mm≤T≤

40 mm时,φ5.0 mm焊丝可少焊1~2道。详细提升效率如表12所示。

3.2 用电量分析

(1)由焊接数据跟踪记录可知,4.8 mm焊丝平均用电量为26.986 kW·h。5.0 mm焊丝平均用电量为27.688 kW·h。在焊接相同板厚的构件情况下,焊接用电量相差无几。

(2)由焊接数据跟踪记录可知,对比φ6.0 mm与φ4.8 mm焊丝,当焊接25 mm板厚时,φ6.0 mm焊丝1 h内的耗电量与φ4.8 mm焊丝1.25 h内的耗电量类似。但φ6.0 mm焊丝的焊接效率约为φ4.8 mm焊丝的125%, 故两者在焊接相同板厚构件的情况下焊接总用电量类似。

4 结论

由熔敷金属试验结果可知,φ6.0 mm较常规使用的φ4.8 mm焊丝的屈服强度高出40 MPa,其他化学成分和力学性能相似,φ5.0 mm与φ4.8 mm焊丝的化学成分和力学性能基本一致。

采用当前焊接频率较高的Q345C三丝焊接形式,进行对接接头焊接工艺评定试验。由结果可知,在抗拉强度方面,φ6.0 mm相比国标高出约50 MPa,与φ4.8 mm相似,φ5.0 mm相比国标平均高出约90 MPa,相比φ4.8 mm高出约36 MPa。在冲击吸收功方面,均符合国标要求,其中φ6.0 mm较国标高出约26 J,较φ4.8 mm低27 J;φ5.0 mm较国标平均高出约36 J,较φ4.8 mm略低17 J。侧弯结果显示无裂纹,均符合国标要求。从金相组织来看,热影响区由铁素体+珠光体组成,焊缝区组织由铁素体和珠光体组成,均无其他缺陷组织;从维氏硬度结果分析,HV10均小于350,说明无马氏体;从宏观结果分析,接头均无肉眼可见裂纹、未熔合等缺陷。

使用效率对比结果显示,φ6.0 mm焊丝焊接效率相较于常规φ4.8 mm焊丝提升约25%;当板厚T<30 mm时,φ5.0 mm焊丝相较于常规φ4.8 mm焊丝效率可提升约5%,当40 mm≥板厚T≥30 mm时,5.0 mm焊丝效率可少焊1~2道。

从用电量分析,相同板厚的构件焊接,所损耗的电能大致相同。

综上,根据大直径焊丝工艺性试验和效益分析结果显示,在相同人工和设备的情况下,采用大直径焊丝可有效提高生产效率,加快流程速度,提高工厂整体运转速率,改善产能瓶颈,优化资本投入,最大化改善了各个环节的价值,具有较好的应用推广价值。同时,机器的冗余价值得到了更大地发挥。

参考文献:

赵凡.钢结构在建筑工程中的应用与发展[J].城市建设理论研究, 2019(17):149.

黄智强,朱正亮,邵军,等.双丝埋弧焊技術在钢板组合梁上的应用[J] .焊接技术,2019(10):66-69.

高国兵,费新华,虞明达,等.三丝埋弧焊技术在厚板焊接中的应用[J] .施工技术,2008(5):154-156,159.

王佳骥,李宇梁,韩严法,等.大线能量焊接埋弧焊丝熔敷金属组织和性能研究[J] .鞍钢技术,2020(4):30-34.

刘代龙,陈辉,阙子雄,等. SAW钢板对接高效优质焊接工艺研究与应用[J] .电焊机,2013,43(1):1-8.

GB/T5293-2018,埋弧焊用非合金钢及细晶粒钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求[S].

GB50205-2020,钢结构施工质量验收规范[S].

GB50755-2012 ,钢结构工程施工规范[S].

GB50661-2011,钢结构焊接规范[S].

秦曾煌. 电工学(第6版) (上册)电工技术[M].北京:高等教育出版社,2004.